玻璃纤维增强热塑性复合管性能评价方法研究进展

张 兆,刘 鹏,徐 超,王大鹏,王庆昭

(山东科技大学化学与环境工程学院,山东 青岛 266590)

0 前言

随着管道行业的发展,对管道的要求也越来越高,尤其是既耐高压又耐腐蚀的管道。从古代陶制管道到现代混凝土管道,钢管、塑料管再到增强热塑性塑料复合管等,管道从材料到加工技术不断发展,以满足生产生活需求。管道种类不同,性能和用途也不同,混凝土管道具有价格便宜、处理后耐腐蚀性较好等优点,但质量大、施工困难、配件易损坏;钢管承压高但易腐蚀;塑料管耐腐蚀但承压低;增强热塑性塑料复合管既承压高又耐腐蚀,满足了管道行业发展的需求。

目前,油气产业仍以钢管为主;钢管道在承压、生产安装技术、可使用性和可靠性等方面具有突出的优势。但是,钢管道也有其局限性。这些局限性最大的问题是腐蚀,也可以说是钢管道最致命的缺点。因为腐蚀问题还会造成包括输送流体泄露和环境污染等其他问题。美国运输部在2001年进行的一项研究估计在美国的石油和天然气产业中,地面管道和设备的腐蚀费用每年5.89亿美元,输送管道产业的腐蚀费用每年70亿美元[1]。由于钢管道质量大和管段长度有限,造成钢管道在搬运、连接和检验需要的费用高。市政水利方面目前小口径管以塑料实壁管为主,大口径630以上是以球墨铸铁管和预应力钢筒混凝土管(PCCP)为主,塑料管具有耐腐蚀、生产工艺成熟、安装方便快捷等优点。但是,塑料管只能在低压领域应用,不能承受高压,限制了塑料管的应用;球墨铸铁管强度高、耐腐蚀但质量大、接口易渗漏;PCCP价格低但质量大,施工困难。因此,发展一种既耐腐蚀又耐高压的管道十分有必要, GFT-RTP便符合这一特征。

小口径(可盘卷)GFT-RTP的应用,解决了钢管腐蚀以及塑料管承压低的问题。例如,从2003年到2006年,En Cana公司在加拿大Alberta的Brooks/Suffield地区铺设了78 km的GFT-RTP。在使用2~3年后,管道还没有发生破裂。省去了相关的修复和环境恢复费用。在Brooks/Suffield地区,钢管道每次破裂清理修复的费用通常在10万~100万美元。En Cana公司在Brooks/Suffield地区铺设的GFT-RTP应用试验达到了可靠使用和节省费用的效果[2]。小口径GFT-RTP在性能评价以及施工规范也建立了一些相关标准。例如,技术规范ISO/TS 18226[3]提供了燃气用RTP的长、短期静液压、爆破压力、轴向负载等测试方法,本技术规范的范围为最大工作压力达到和包括4 MPa以及使用温度在-50~120 ℃下输送燃气用的RTP;德国给水和燃气协会科技协会技术标准VP642/June 2004[4]提供了耐内压性能,爆破测试中外层的黏合强度,环向变形中各层的黏合强度等技术标准,该标准的应用领域为压力超过1.6 MPa输送燃气的;国内柔性复合管的标准SY/T 6662.2—2012[5]1对管材的评定提供了爆破试验、静液压试验、受压开裂稳定性、纵向回缩率等试验标准。但由于GFT-RTP在不断发展,现有的相关标准、规范满足不了GFT-RTP的需求,需要对标准、规范及时更新或重新制定。

大口径(不可盘卷)GFT-RTP已经问世,目前为止还没有相关的标准和规范,阻碍了其进一步发展和应用,应该分析其在使用过程中的失效机理,确定相关的性能检测方法,制定相关的标准、规范,确保大口径GFT-RTP的快速发展。

本文在深入研究GFT-RTP在使用过程中导致失效的各种因素(受力、介质、时间等)的基础上,依据使用要求,提出了相应的检测项目和评价方法,对GFT-RTP的材料、管材、管件和管道系统进行性能评价,为制定相应GFT-RTP产品的标准和应用规范提供了依据,保证GFT-RTP这一新产品的健康发展。

1 GFT-RTP的简介

如图1所示GFT-RTP一般由3层结构组成[6-7],内层为聚合物内衬层,像高密度聚乙烯(PE-HD)、聚偏氟乙烯(PVDF)等,可根据使用要求设计相应的功能材料作为内衬层;中间层为增强层,增强层种类很多,常用的有钢丝、钢带、玻璃纤维、芳纶纤维、玻璃纤维带等;外层常用的材料一般是聚乙烯,主要功能是保护增强部分不受损伤。损伤一般有卷起和展开时的磨损、运输过程中刮伤以及光氧化造成的环境侵蚀、埋地时的一些外部损伤等。

1—聚合物内衬层 2—连续玻璃纤维增强层 3—外保护层 (a)结构示意图 (b)连续玻璃纤维带 (c)实物图图1 GFT-RTP的示意图Fig.1 Schematic diagram of GFT-RTP pipe layer structure

2 GFT-RTP的使用要求

GFT-RTP主要应用在地面油气集输系统、矿山领域、水利、市政给水领域等4个方面。在油气输送管道中,从油井到计量站的单井管线管径一般为50~110 mm,从计量站到混合站混输管线直径一般为160~400 mm,再到联合站管线直径可到600 mm,具有从油井输送到联合站输量大;输送介质一般为原油、距离较长,经过地区较复杂;运营可靠性高等几个特点。因此,GFT-RTP需要满足高安全度、抗载荷能力强、连接可靠;使用寿命长,设计寿命30~50年,抗老化;耐油气介质,内外层具有优良的耐腐蚀性和低渗透性。在矿山领域输送管道中,一般用于矿浆、矿粉以及尾矿输送,输送距离长、输量大,安装使用区域一般为矿山区域,地势复杂。因此,GFT-RTP需满足内层材料具有良好的耐磨性、抗冲击性、耐防腐性、运行阻力小;高压力、大口径,矿山领域最大压力为25 MPa,一般常用为5~6 MPa,管径为90~800 mm;质量轻,施工方便。在水利、市政给水领域输送管道中,GFT-RTP主要应满足不同口径的压力要求、达到安全卫生、使用寿命长等要求。

3 GFT-RTP的失效方式与影响因素

3.1 受力

在GFT-RTP中,受力部分主要为连续玻璃纤维带增强层,由于连续玻璃纤维是弹性材料,并且断裂伸长率很低(4 %左右),至少2层的连续玻璃纤维复合带按照铺展角叠合形成增强层,因此,增强层近似于刚性体,当形变大于4 %时即失效;外层PE-HD是不承受内压的;内层的PE-HD是承受内压的,但由于增强层的限制,内层PE-HD的应变不大于4 %,在PE-HD弹性形变范围内,承受的内压力相当于应变对应的拉伸应力,是一个比较小的值,小于PE-HD的设计应力,另外,内层的PE-HD承受压应力,但远低于PE-HD的压缩强度,也就是在使用过程中,内层PE-HD不会产生压缩形变。即如果连续玻璃纤维带承受的应力小于断裂时承受的力,那么复合管就能在此载荷下长期工作而不破坏或不改变形状,仅在容许的应力范围内产生弹性变形。因此,导致复合管失效的原因之一是工作压力超过连续玻璃纤维带的断裂力,使增强层失效从而导致复合管整体失效。

3.2 介质

在GFT-RTP输送介质的过程中,不同的介质可能对复合管内层产生不同程度的溶解、磨损、渗透等。尤其在高温下(相比于塑料管较高的温度,一般不超过80 ℃)。像在石油和天然气的输送过程中,内层会接触低相对分子质量的烷烃和芳香烃等,这些低相对分子质量的烃类会对复合管内层产生一定的溶胀作用,这些低相对分子质量的烃类首先渗入聚合物的非结晶区,产生溶胀。如果聚合物的结晶度不高,则聚合物的溶胀会破坏结晶,促使结晶区逐渐向非结晶区转化,而后溶解,从而影响内层材料的密闭性和屈服强度等。若溶胀作用较明显,会导致流体渗透、管材泄露。另外,溶胀作用也可能会对管材的连接产生一定的影响。因而,导致复合管失效的又一个原因是介质对内层材料的侵蚀。在GFT-RTP输送的过程中,介质对管材内部的磨损会影响内层材料的损失,尤其是在输送固 - 液两相流的过程中,固体颗粒对管材内部造成冲击和摩擦,导致管材内层材料的流失和脱落等,导致管道发生破损。还有,渗透作用也会导致管材的失效,在GFT-RTP输送气体的过程中,随着压力的升高,小分子物质会通过内层渗透到增强层或外层,当气体渗透到增强层在内压的作用下并保留在增强层中时,一旦输送压力降低,增强层中的气体可能会将内管挤扁,造成内管坍塌,导致管材失效。

3.3 时间

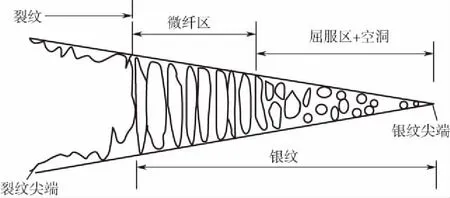

在时间方面光氧化、慢速裂纹增长(SCG)和环境应力这3个因素影响管材的失效。聚烯烃在阳光照射下发生氧化,生成羰基而引起主链断裂导致管材失效。虽然GFT-RTP通常是埋地使用的,但随着时间的推移,还是会产生一定的影响。GFT-RTP在使用过程中,会受到长时间、小负荷的作用,在这种作用之下,GFT-RTP会发生脆性破坏。脆性缓慢开裂行为则是在持续的低应力状态下发生的,在该过程中,开始的行为与韧性形变比较相似,但是,由于材料在低应力状态下,分子链开始解缠和松弛,随着时间的推移,剩下为数不多的分子链承受载荷作用,这时造成应力集中,在应力集中点形成银纹区,应力集中点处于材料中存在的不规整处,或在裂纹或缺口尖端。银纹和裂纹不同。所谓裂纹就是小的裂缝,而银纹是由聚合物大分子连接起来的空洞所构成的,如图2所示。银纹区的发展,导致局部屈服和聚合物的拉伸。裂纹尖端前的材料首先发展成小的空洞,逐渐成为大的空洞。这些空洞间的聚合物材料被高度拉伸,形成微纤。银纹中的聚合物细丝全部断裂,形成裂纹。在新的开裂尖端,又形成新的银纹,该过程可重复发生。于是材料就发生脆性破坏。GFT-RTP在使用过程中,难免会遇到压力波动的情况。在压力波动时,复合管会发生轻微变形 - 恢复 - 再变形的情况,这时玻璃纤维带层与层、玻璃纤维与PE之间会产生摩擦,随着时间的推移,在这种摩擦中玻璃纤维可能会断裂。因而,GFT-RTP的使用寿命超过玻璃纤维摩擦断裂的时间就会导致GFT-RTP失效。

图2 银纹与裂纹的形成Fig.2 Craze and creak formation

4 GFT-RTP检测项目

4.1 失效模式

为满足GFT-RTP的使用要求。针对GFT-RTP在使用过程中遇到的状况以及可能出现的失效模式,必须要有相对应的检测手段来评价该GFT-RTP管是否能应用。因此,GFT-RTP的性能评价显得尤为重要。在介绍性能评价之前,首先需要确定管材的失效模式。多个标准中都提出了管材的失效模式,其中在SY/T 6794—2010[8]中给出了管材的失效模式:对于采用玻璃纤维、芳纶纤维、碳纤维或其他非金属纤维增强的GFT-RTP产品,在试验时唯一可容许的失效形式应是增强部分的拉伸(环向)或混合模式(双轴)失效,这些失效包括增强层失效、局部泄漏/滴漏、内衬层和外保护层破裂等多种形式的组合,从而导致管结构的整体失效。

除主要失效模式外,发生其他任何失效模式时制造商都应仔细研究调查以找出失效原因,并采取必要措施防止再次发生,非允许的失效模式的事例包括:内衬层的失效(导致流体泄露),接头或套筒的失效,尤其是管体从接头或套筒中脱出[9]。

4.2 聚合物材料的检测

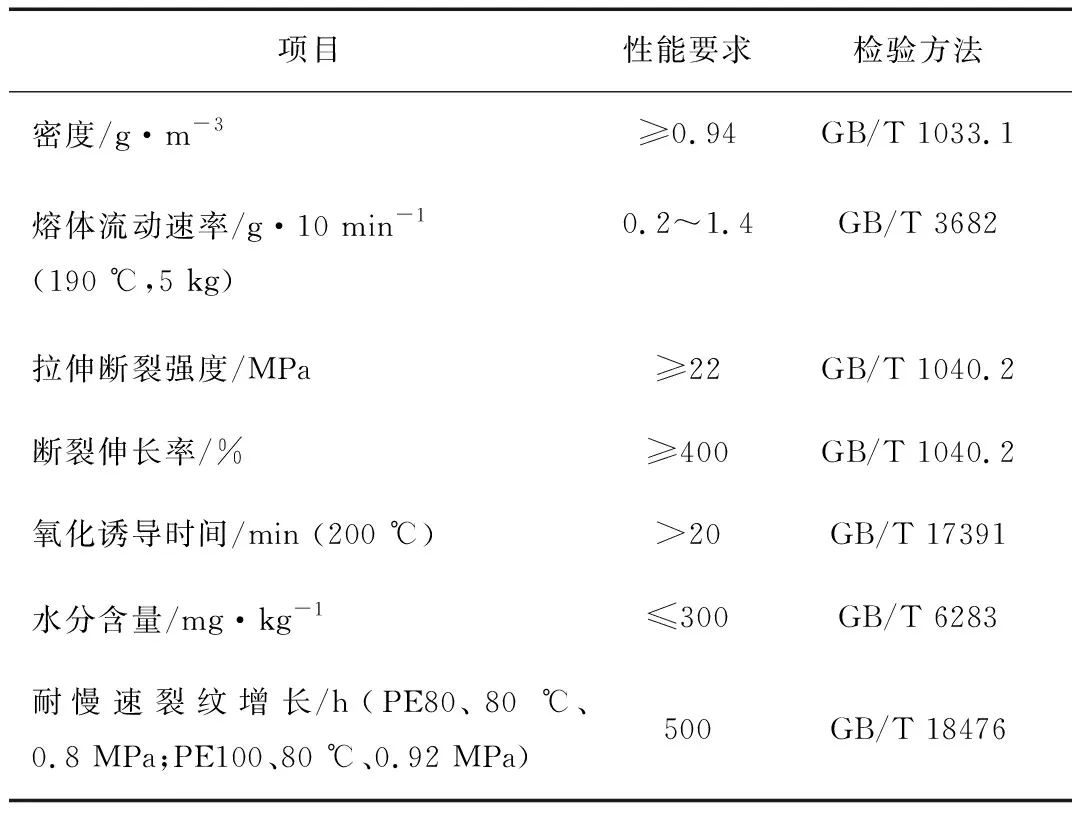

对于聚合物所考虑的环境条件必须包括介质温度、应力、应变、压力、接触介质种类以及紫外线等。 若聚合物采用高密度聚乙烯(PE-HD),基本性能应符合GB 15558.1的要求,并满足表1的要求,采用交联聚乙烯时,基本性能应符合ISO 14531—1的要求,采用聚偏氟乙烯(PVDF)时,基本性能应符合ISO 10931的要求[5]10。对于增强层材料,连续玻璃纤维增强复合带基本性能应满足表2的要求[10];钢丝应符合GB/T 14450的要求;钢丝绳应符合YB/T 5179或GB/T 12753的要求;用于含酸性气体的介质输送时,钢丝或钢丝绳应进行抗硫设计;玻璃纤维束应符合JC/T 589的要求;涤纶工业长丝应符合GB/T 16604的要求;芳纶长丝应符合YD/T 1182.2的要求;超高相对分子质量聚乙烯长丝应符合FZ/T 54027的要求。

表1 PE-HD的基本性能

Tab.1 Basic properties of PE-HD

表2 玻璃纤维增强复合带的规格及性能

Tab.2 Specifications and properties of glass fiber reinforced composite tapes

4.3 爆破试验

管材在不同温度下的最大压力等级的确定需要爆破试验。爆破试验的要求为爆破测试中管材的破坏处应位于管材中间或接近中间部分。塑料管材管件在压力高到4 MPa下输送燃气的增强热塑性塑料管道系统中,对于短期爆破测试提到:压力的升高应该按预定的速率(1+0.05) MPa/min。这对于压力在4 MPa以下的GFT-RTP管是适用的,但像高压GFT-RTP,爆破压力在几十MPa,应按爆破时间为60~70 s进行加压试验,试验时,应连续均匀地、快速地对试样施加压力使测试管材爆破。SY/T 6662.2—2012规定爆破压力应大于等于公称压力的3.0倍。对于爆破管材的长度可参照GB/T 15560的规定进行,当公称外径D<160 mm时,试样在2个密封接头之间的有效长度L≥5D,但不小于300 mm;当D≥160 mm时,L≥3D,但不小于750 mm。爆破试验不仅检测了管材整体的抗拉强度(纵向和轴向),而且验证了管材的最大工作压力是否满足使用要求,是一项重要的检测指标,对管材的性能检测具有重要意义。

4.4 静液压试验

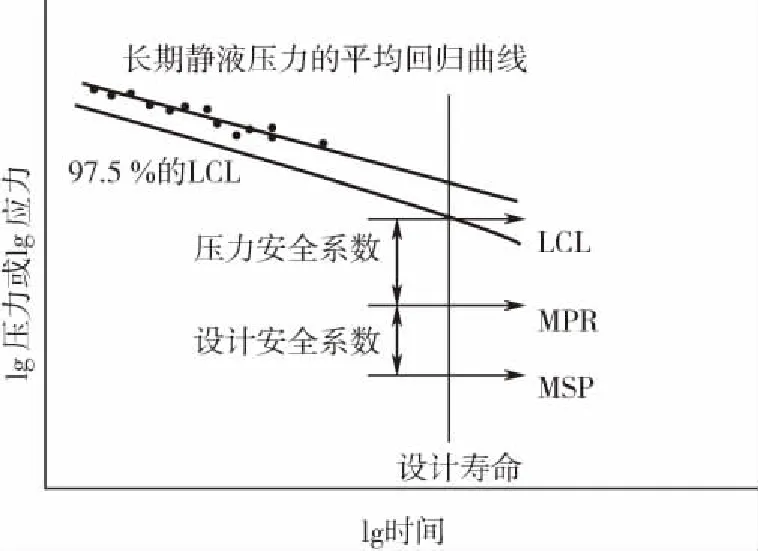

图3 确定LCL、MPR和MSP的示意图Fig.3 Schematic diagram for determining LCL, MPR and MSP

内液压载荷是GFT-RTP最主要和最基本的载荷形式,因而对GFT-RTP的内液压载荷能力的研究是认识和使用GFT-RTP的重要基础,同时,也是研究和评价GFT-RTP应用的最重要的手段之一。由于GFT-RTP的耐内压强度与时间是相辅相成的,不能离开时间单纯地讨论GFT-RTP的耐内压强度。因此,GFT-RTP的设计与使用存在着2个方面相辅相成的基本问题:一是在限定时间和给定温度下,管材所能承受的最大压力为多少;二是在限定温度下,管材承受一确定的压力时,其寿命有多长。需要确定这2个基本问题就需要静液压试验来实现。GFT-RTP作为一种新型管材,其产品评定可以由压力分级试验评定,其中压力分级试验是型式试验。对于管材的置信下限(LCL)、最大压力等级(MPR)和最大工作压力(MSP)可以根据在试验温度和恒定压力条件下一系列应力破坏试验来确定,如图3所示,试验数据被用于确定复合管材的长期静液压力(LTHP)的平均回归曲线以及其LCL。LCL表示97.5 %的预测值都位于此值之上。复合管材的LCL是通过外推这个回归曲线至设计寿命获得的。复合管材的设计寿命都应与其他复合材料的管道标准相同,设定为20年。如果复合管材用于输水管道,也可采用50年设计寿命[11]。对于GFT-RTP的出厂检验则要采用短期静液压试验,表3列出了短期静液压的试验要求。

静液压试验除了测定管材长期静液压强度以及研究增强热塑性塑料复合管的长期性能的应用外,还有诸多应用:管材及管件的质量控制手段、耐化学性研究、管道连接系统的质量与系统适应性等。但是长期静液压试验周期较长,只适合型式试验,相信将来会研究出长期静液压试验压力与时间的关系,从而缩短试验时间,提高检测效率。

表3 短期静液压强度试验要求

Tab.3 Requirements for short-term hydrostatic strength test

4.5 内压波动试验

内压波动试验是专门对于脆性材料增强复合管的一个检测项目,因为脆性材料的一个缺点就是耐疲劳性较差,在循环载荷的不断作用下,材料的疲劳损伤不断积累,积累到一定程度,材料发生破坏失效。韧性材料增强的复合管或实壁管的检测标准中则没有这项检测项目。

GFT-RTP在使用过程中会受到周期性或非周期性的动载荷作用,比如输送流体时压力的波动、温度变化产生的应力、土壤变化如沉降及车辆通行等的应力,都会影响到玻璃纤维的耐疲劳性。因此需要对GFT-RTP进行一项新的检测项目:内压波动试验(疲劳试验),在长期静压值上下周期性压力脉动,脉动幅度为静压值的±20 %,频率为10 次/min,连续试验时间为20 h。

内压波动试验准确反应了复合管在各种环境应力下的疲劳损伤状态,是依据复合管在正常使用状态下受到的不同环境应力作用下的一种检测方法,评价了复合管材及管件的疲劳寿命。但内压波动试验作为一种新的检测方法,目前还没有相关具体的试验标准,需要时间来验证其可行性。相信在不久的将来,内压波动试验会作为一种新的评价方法对增强热塑性塑料复合管作出更加准确的性能评价。

4.6 扁平试验

扁平试验相当于现行标准中的压裂试验,因王庆昭等[12-14]研究开发的GFT-RTP中的连续玻璃纤维带具有很大的柔韧性,因此在压裂一定程度后仍能满足使用要求,压裂试验不能反映GFT-RTP的使用要求和失效机理。因此,针对大口径管材在运输或使用过程中遇到的可能被压扁问题以及压扁后是否仍能达到使用要求,需要对管材(大口径不可盘卷)进行扁平试验。扁平试验的要求:管材长度为:当公称外径D<160 mm时,试样在2个密封接头之间的有效长度L≥5D,但不小于300 mm;当D≥160 mm时,L≥3D,但不小于750 mm。随机取满足长度要求的3个管材试样进行试验,试样置于试验机两压板间进行下压,每块压板的宽度为50~100 mm,以100 mm/min 的速度,在试样管中部下压至管材内径1/2高度。取出后继续做静液压试验或爆破试验。

从材料学角度来说,扁平试验检测了玻璃纤维本身一个重要方面的性能,也检测了表面和界面的性能,同时,检测了内层、增强层和外层的结合性能,如果通过了扁平试验,表明GFT-RTP的管壁结构达到了设计要求。并且,这是区别于连续纤维增强热固性塑料管道的一个重要检测项目。扁平试验比压裂试验更能反映出管材的失效机理,以后在GFT-RTP的性能检测方面扁平试验可能会取代现有的压裂试验。

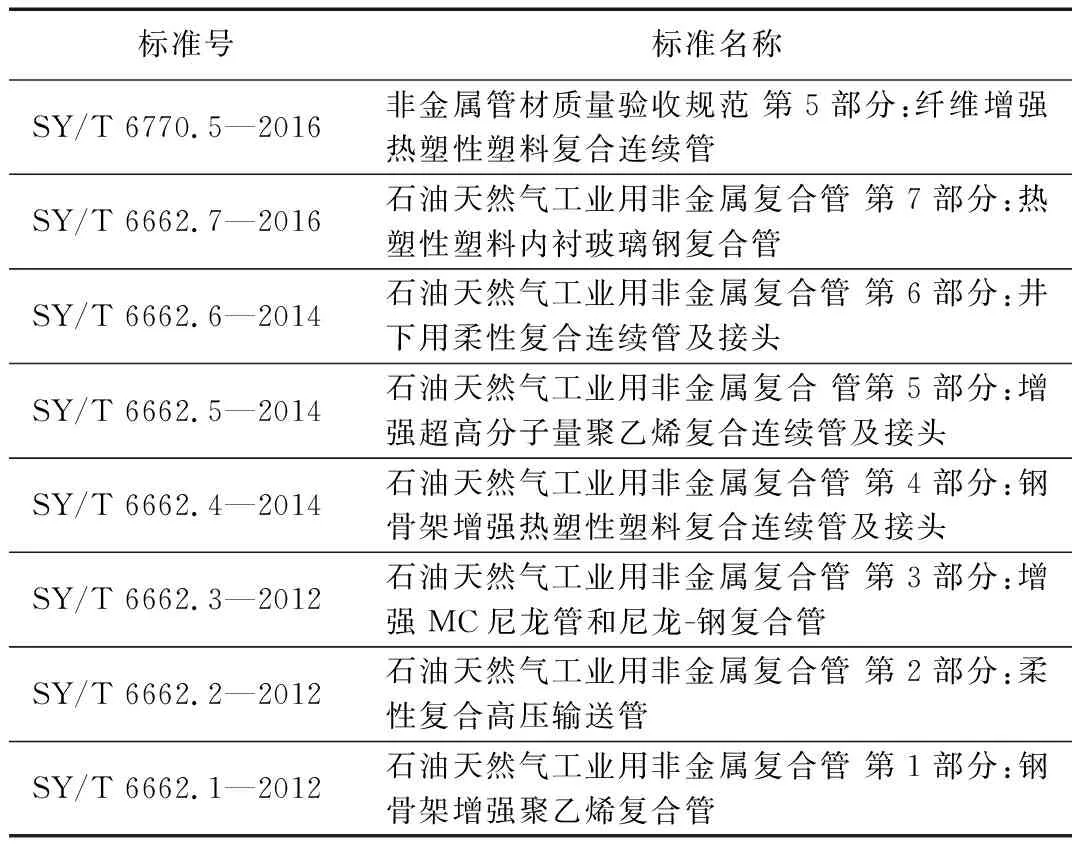

4.7 国内外复合塑料管道现行标准问题总结

随着国内外GFT-RTP管行业的快速发展时期,相应的标准制定修订进步迅速,国际标准、国家标准、行业标准相继被制定出来。包括API SPEC 17J—2014、API 17K—2010、ISO国际标准系列以及ASTM系列等[15]。国内针对不同类型的GFT-RTP管以及应用领域也制定了一系列关于非金属复合增强管的标准,像SY/T 6662.1—2012、SY/T 6662.2-2-12等。具体详细标准[16-35]在表4、表5中列出。但这些标准仍存在许多问题,例如:部分标准适应范围窄,只针对某一种产品;部分标准产品类型相似,大部分标准缺乏质量验收、设计施工等系列标准。因此,建议完善标准内容,发展标准体系,制定前沿标准。

表4 增强热塑性复合管相关国内标准

Tab. 4 Domestic standards for reinforced thermoplastic composite pipes

表5 增强热塑性复合管相关国外标准

Tab. 5 International standards for reinforced thermoplastic composite pipes

5 结语

GFT-RTP作为典型的柔性管道,以其耐腐蚀性能好、承压能力高、耐疲劳性好、内壁光滑、不渗漏、使用寿命长等优点将逐渐替代其他管道;但GFT-RTP在进入市场面临着一系列标准以及工程技术规范等问题;尤其缺乏在性能检测方面的标准及规范;通过对GFT-RTP性能评价方法研究GFT-RTP标准体系的制定以及施工规范的制定具有一定的参考作用;本文提出的性能检测方法较好地评价了GFT-RTP对输送介质、使用压力、寿命、安装要求等方面的性能,相信在不久的将来就会有GFT-RTP的性能检测方法标准以及施工工程规范的出现,实现GFT-RTP在地面油气集输系统、矿山领域、水利、市政给水等领域的广阔应用,而且对今后特殊工况下GFT-RTP应用标准体系建设具有探索意义。