地质灾害变形管段在线应力超声测量技术

于文广1,李玉坤,费 凡3,王鸿膺,王龙升,牛海仲,杨进川

(1.北京油气调控中心,北京 100007;2. 中国石油大学(华东) 储运与建筑工程学院,青岛 266580;3.中石油北京天然气管道有限公司,北京 100101)

随着国家经济的发展,到2025年全国油气管网规模将达到24万公里。在役油气管道不可避免地会受到地质灾害的潜在威胁,如断层错动、山体滑坡、黄土湿陷、地基沉降、泥石流、冻土、水毁等。当地质灾害引发地面变形时,土体会产生不可逆的变形,而管道受到土体的推动作用会发生不均匀的变形,变形严重时将会带来安全问题[1]。

地质灾害引发变形的管段是否达到其安全极限,能否继续使用,还是需要释放应力或更换管段,这些问题都直接关乎到企业的安全运营和经济效益。现场工程师往往只能凭借经验进行判断,缺乏科学判据。因此,亟需一种测试技术,能对危险或者变形管段直接给出其在线应力,从而对管道进行安全评估。笔者基于声弹性理论,研究地质灾害变形管段在线应力超声测量的理论和方法,研发了超声测量装置,标定了常用管线钢的应力系数;并进行现场工程应用,测量了变形管段运行工况下的应力,实现了安全裕度的评估。

1 理论基础

超声测量变形管段在线应力的理论基础是声弹性理论,即超声波波速与材料应力间的线性关系[2]。BRAY等首先证明了各类型声波对应力的敏感存在一定的差异,其中临界折射纵(LCR)波对应力最为敏感[3-4]。2008年,巴西的FRAGA使用LCR波测量X70钢的样品来研究温度对测量结果的影响程度。2013年,JAVADI等[5]采用LCR波测量了奥氏体不锈钢管的轴向焊接残余应力,测量结果与有限元计算结果有较好的一致性。国内学者徐春广,马子奇和宋文涛等[6-8]对超声法测试管道焊缝残余应力开展了研究和现场应用。中国石油大学(华东)李玉坤团队推导出了双向应力状态下的纵波声弹性公式,为测试管道表面双向应力状态提供了有效的计算方法[9]。

在材料弹性限度内,应力与声传播时间成线性关系,纵向平面波平行于应力加载方向的传播速度与应力(σ)的关系如式(1)所示[10]。

(1)

式中:V11为平行于应力加载方向的波传播速度;ρ0为材料无应力下的初始密度;λ,μ为材料的二阶弹性模量;l,m,n分别为材料的三阶弹性模量;ε为加载方向上的应变;ν为材料的泊松比。

对式(1)进行推导化简,得到式(2)。

Δσ=K(t-t0)=KΔt

(2)

式中:Δσ为施加应力的改变;Δt为试件中LCR波飞行时间的改变;K为应力系数,由材料本身决定,对于特定材料是常数。

由式(2)可知,标定应力系数K后,通过精确测量LCR波传播的声时或声时差,就可计算得到对应的应力值。

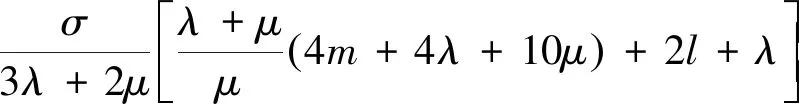

2 油气管道在线应力超声测量装置

基于声弹性原理,自主研发了油气管道专业性应力测试工具——油气管道在线应力超声测量装置(见图1),研发和改进的整个周期都考虑了油气管道应力测试的多种工况,更能适应油气管道现场测试的复杂环境。如图1(a)所示,该装置主要包括低功耗处理器、超声发射模块、超声接收模块、时间测量电路模块、液晶显示及交互模块、电源管理模块和温度测量模块。该装置对超声波传播时间的测量精度可达0.1 ns,管道在线应力测量误差小于20 MPa。

图1 油气管道在线应力超声测量装置

超声激发和接收一体换能器的结构示意如图2所示,激发换能器和接收换能器安装在有机玻璃楔块中,声程L固定为35 mm。换能器和被测介质的倾斜角为28°,换能器的频率为5 MHz。

图2 超声激发和接收一体换能器结构示意

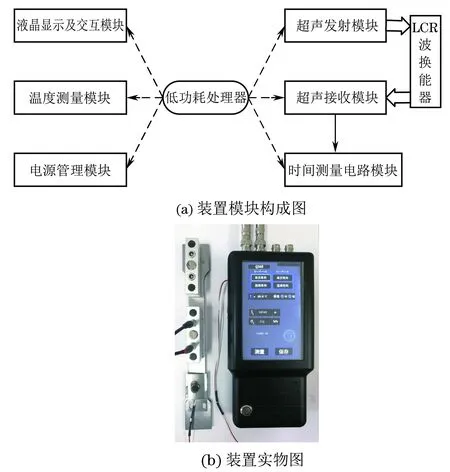

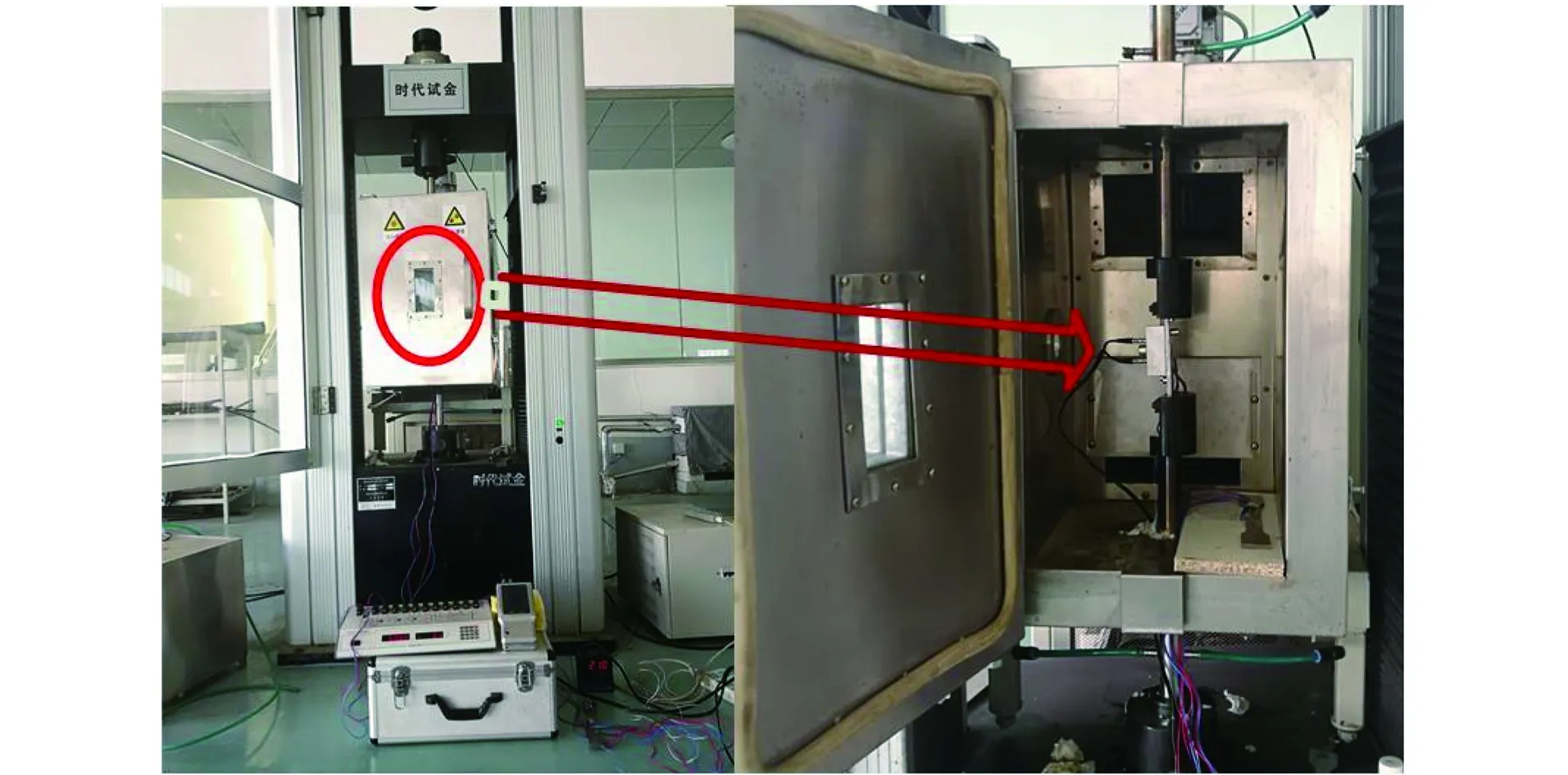

3 常用管线钢应力系数标定

根据式(2),在现场测试前需要对应力系数K进行室内标定,文章通过标定试验得到常用管线钢(X52、X60、X70、X80)的应力系数。标定试件选用常用管线钢,试件的结构示意如图3所示,试件厚度为6 mm,表面粗糙度小于1 μm。

实验室应力系数标定试验现场图片如图4所示,超声收发探头和试件放置于恒温箱内,达到稳定耦合状态后,测量LCR波的传播时间t0。试验时,将试件固定于万能试验机上,LCR波传播方向平行于应力加载方向。由自由状态起始,逐步对试件增加载荷,直到外部载荷应力达到屈服强度的70%左右。每增加完一次载荷,待载荷稳定后,测量该载荷下的LCR波传播时间。

图3 标定试件的尺寸

图4 实验室应力系数标定试验现场

按照式(2)拟合出应力-声时差的曲线,如图5(a)所示,X52管线钢的应力-声时差曲线呈较为严格的线性关系,曲线的公式为σ=13.813Δt,则试件(X52管材)的应力系数K为13.813 MPa·ns-1,即LCR波传播时间每发生1 ns的变化,被测介质中就有13.813 MPa的应力变化。同理得到X60,X70,X80管线钢的应力系数,分别为14.013,15.764,16.109。

4 工程应用实例

4.1 冻胀管段

某天然气分输站出站口位置的管线在低温下运行,其周围的土壤被冻结而使得管段发生冻胀现象,埋地管段被抬升,与之连接的临近地面管段也被带动抬升,致使管段阀体离开支座(见图6),管道内部应力增加,安全裕度减小。利用超声波法对冻胀管段进行了测量和评价,主要工作步骤为:应力初测评价-维护措施建议-应力复测修复质量评价。

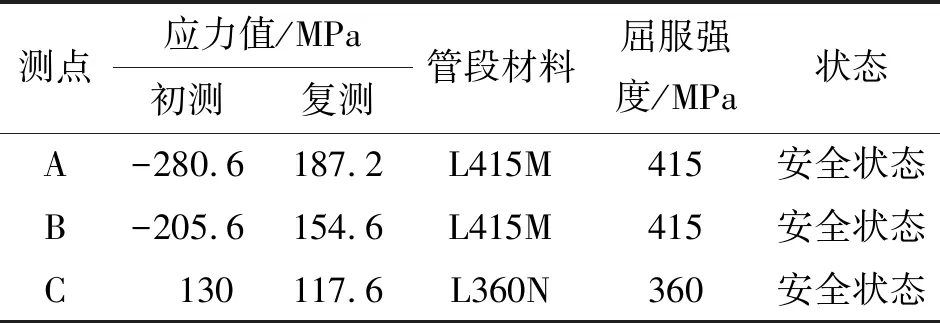

应力初测评价:现场实地对应力进行测试(见图7),结果如表1所示,测点A、B处应力值分别为-280.6,-205.6 MPa(压应力),测点C处应力值为130 MPa(拉应力)。三处测点的应力值偏高,但仍满足强度条件。

图7 应力测量现场

维护措施建议:建议开挖释放应力,修建防水涵洞。

应力复测修复质量评价:开挖后对相同测点进行应力检测,测点A、B、C处的应力值分别为187.2,154.6,117.6 MPa,应力明显得到释放。

表1 初测和复测(开挖前后)测点应力值

4.2 沉降管段

某输油处计量站作业区输油管道的一处支墩有明显下沉,管道有明显位移,地面出现凹陷,南北最大高度差达16.3 cm,且附近房屋墙体与地面间出现了开裂。对其进行初步判断,得到的结论是:作业区地基沉降引起了埋地管道的较大变形。图8所示为管线现场照片与待测点位置示意,针对该部分管道的测量共分4阶段进行。

第一阶段:停输工况下,测量13号测点的应力水平。

第二阶段:输油工况下,开挖埋地管道,测量13号测点的应力水平。

第三阶段:输油工况下,开挖埋地管段,添加千斤顶支撑并松开部分支墩的螺栓,释放部分应力后(24 h),测量14号测点的应力水平。

第四阶段:输油工况下,待应力充分释放后(48 h),回填埋地管道,保留部分支撑并重新拧紧螺栓,测量15号测点的应力水平。

图8 管线现场照片和测点位置示意图

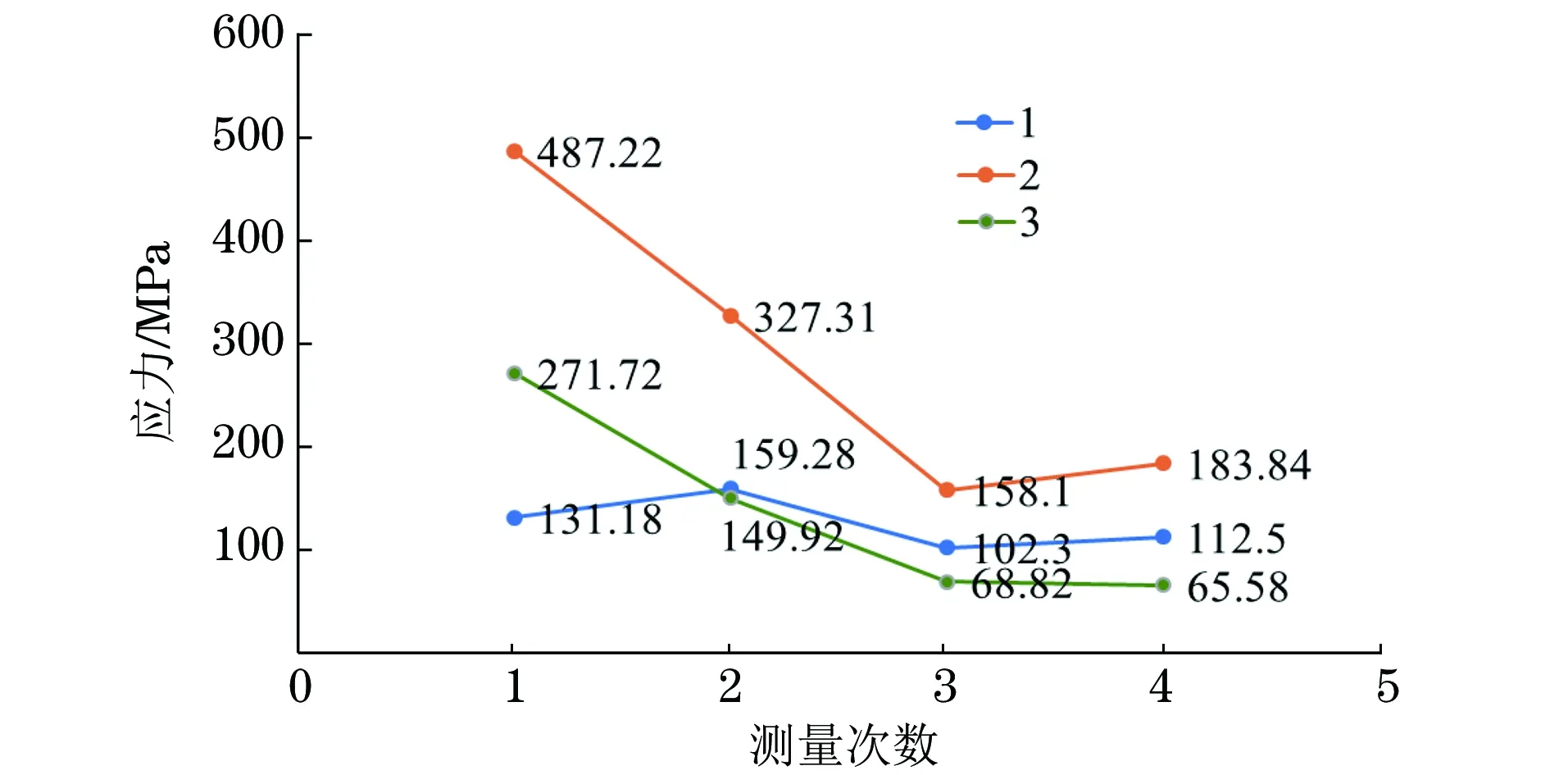

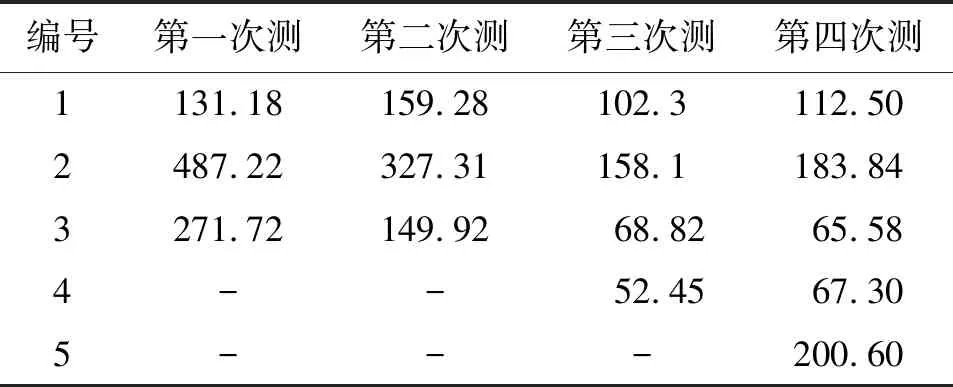

图9 13号测点在线应力的4次测量结果

表2给出了所有测量点的数据,图9给出了13号测点的4次测量结果的变化曲线,从图9和表2可知:1号测点的应力值始终在安全范围内,变化不大;2号测点的应力值变化最大,第1次测量结果明显高于其他测点的,并且已达到了屈服应力,经过应力释放后应力水平有所下降,再一次支撑而释放应力,应力数值进一步减小,修复后应力有很小的增加,但都满足强度要求;3号测点应力变化规律与2号点的类似,经过开挖后应力得到释放,修复后满足强度要求;4号测点位于靠近弯头的位置,应力值较小且变化不大;5号测点是修复后的补充测点,其应力值在安全范围内。

基于委托方测量和评价的具体需求,结合测试现场应用的实践总结,形成了“应力初测评价-维护措施建议-应力复测修复质量评价”现场测量评价方法。

表2 在线应力的4次测量结果 MPa

5 结论

(1) 针对地质灾害引发油气管道变形的问题,基于声弹性理论,分析了变形管段运行工况下的应力超声测量技术:研制了油气管道在线应力超声测量专用装置、管材室内标定和现场测量的配套工具。

(2) 自主研制的油气管道在线应力超声测量系统的应力测量误差低于20 MPa,测量实时、快速、稳定,可作为管道运行工况下应力测量的关键设备。

(3) 建立了高精度室内标定系统,可得到管线钢的零应力LCR波的传播时间和应力系数,为现场测量提供了基础。

(4) 建立了“应力初测评价-维护措施建议-应力复测修复质量评价”的现场测量评价方法,在测量和评价冻胀管段与沉降管段应用实践中取得了很好的效果。

——以徐州高层小区为例