双向残余应力的超声检测及其对比性研究

(北京卫星制造厂,北京 100094)

我国航天器空间站密封舱长时间在91~97kPa的压力及-160~+120℃的温度条件下工作,故需对舱体结构中的残余应力进行严格地控制。如在空间条件下对航天器的残余应力进行无损检测,受环境与人员等条件限制,其实施难度较大,所以需要在地面条件下对其进行更为全面地检测,以保证航天器的安全、可靠运行。为了有效地控制残余应力,需要准确地检测出残余应力值,并对其状态进行合理地评估。目前残余应力检测的方法有很多[1-2],如X射线法、散斑法、巴克豪森法等。2012年,意大利ROSSINI[3]对比分析了各种检测方法后认为,超声波法是残余应力无损检测发展方向上最有前途的技术之一。

笔者针对双向应力状态下航天器铝合金和对接焊焊板平面双向残余应力的超声波检测结果进行验证性研究。鉴于X射线衍射法以及电子散斑法的应用情况和工程界对其检测结果的认可程度[4],选择乌克兰巴顿研究所的X射线衍射仪和电子散斑检测系统对同一块焊接板进行检测,并与超声波法得到的残余应力结果进行对比分析,以验证平面应力下用双向应力系数修正单向应力系数得到的测量结果的准确性,从而验证超声临界折射纵波(LCR)法测量残余应力的工程应用价值,为航天器结构产品残余应力的精确检测提供数据参考。

1 试验系统

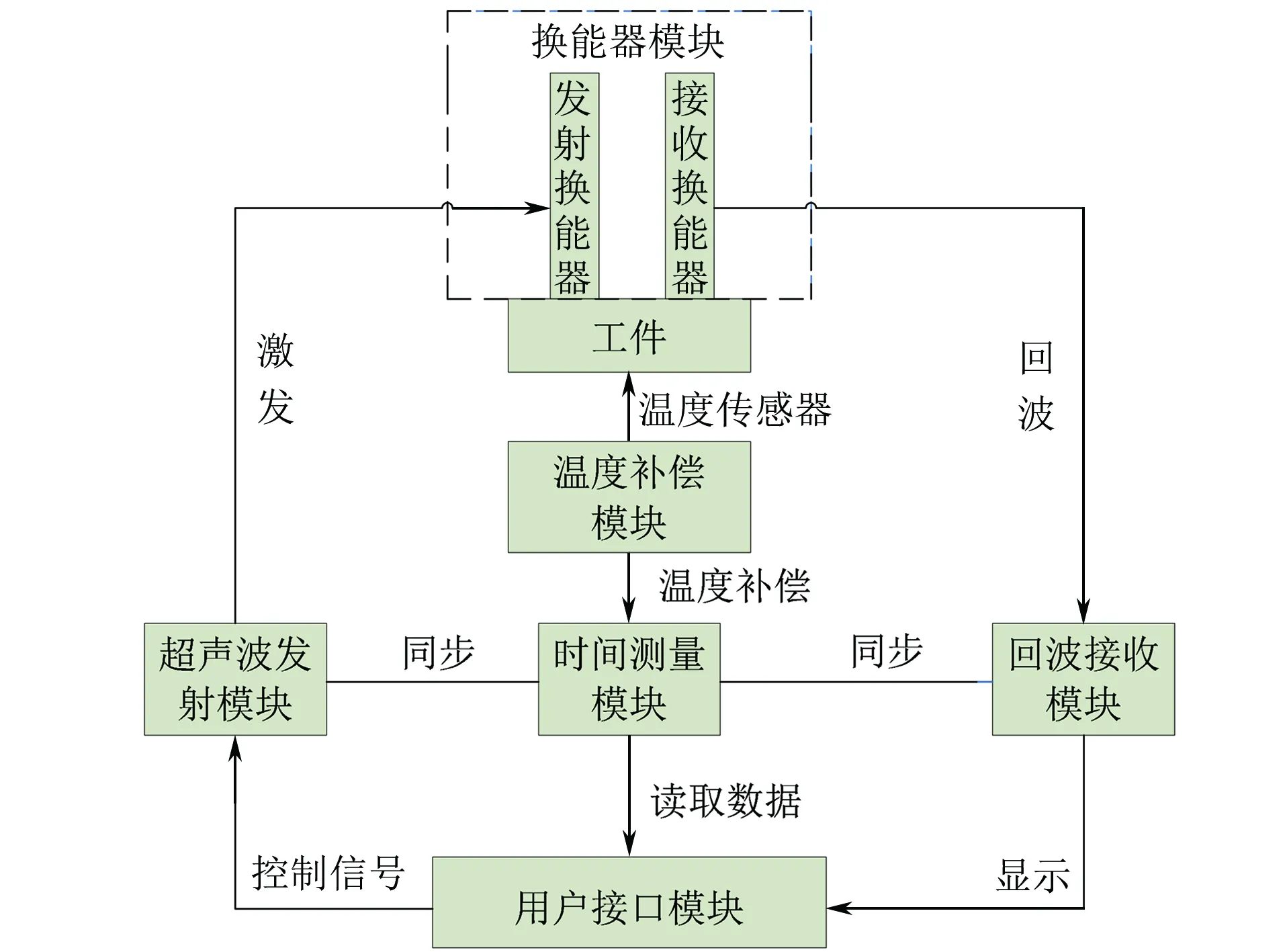

采用的LCR波残余应力检测系统的组成框图如图1所示,其由6大模块组成。

图1 LCR波残余应力检测系统组成框图

2 超声应力常数标定

应力系数是利用LCR波的声弹性效应进行残余应力测量过程中的一个不可或缺的系数,其取值精确与否直接影响到残余应力的测量精度。声弹性效应是由平面上两个相互垂直的应力共同决定的,为了更真实地标定应力系数,笔者设计了可双向夹持的十字形加载试件,材料选择航天器上常用的5A06铝合金。LCR波换能器放置在试件中心圆孔和减薄区边缘的中间位置,即距离圆孔中心50 mm处。试件的几何尺寸如图2所示。

图2 试件的尺寸

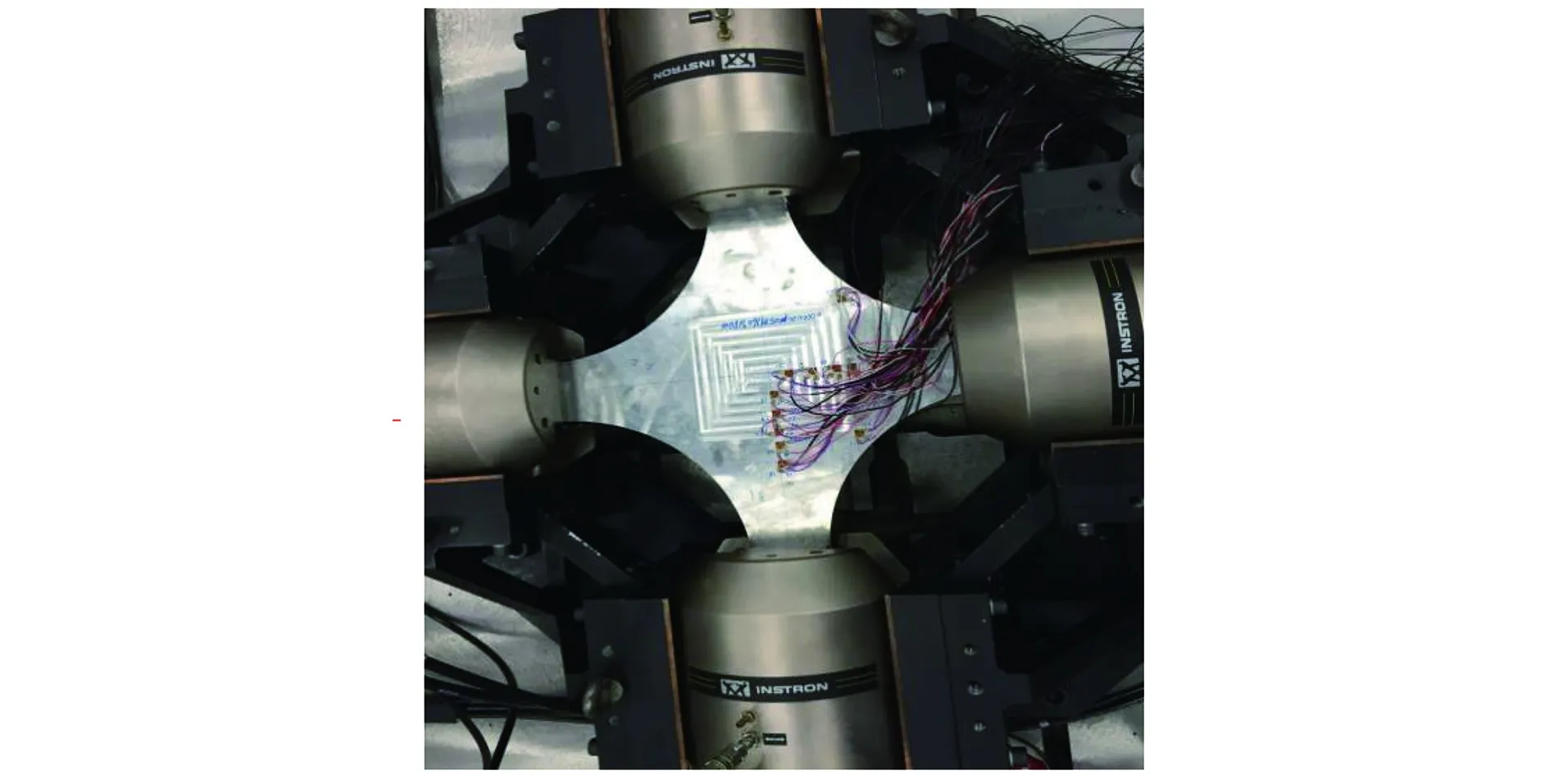

对试件进行退应力处理后,在250 kN平面双轴疲劳试验机上提供双向加载力,从10 kN开始,以10 kN递增,最大加载到110 kN。试件背面贴应变片,加载过程中应变片同步采集应变数据,试验结束后通过应变计算应力值,贴好应变片的试件实物图如图3所示。

图3 贴好应变片的试件实物

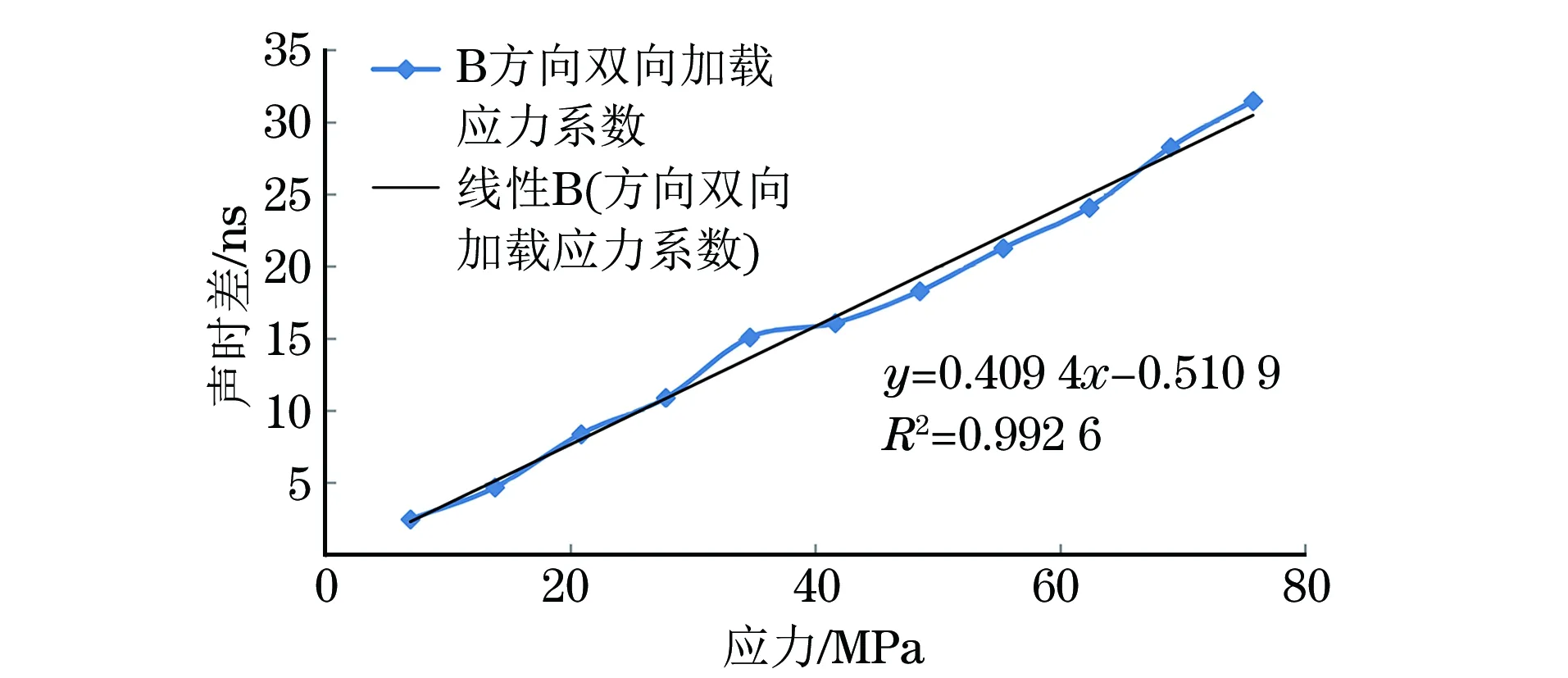

以应力为横坐标,声时差为纵坐标,对测量数据进行曲线拟合,结果如图4所示。由图4可知,应力与声时差之间存在良好的线性关系,用拟合的方法得到双向加载条件下的应力系数kB=2.44 MPa·ns-1。取拟合数据kB=2.44 MPa·ns-1,根据超声测量得到的声时差,计算超声波实测的应力值。

图4 平行拉力加载方向测量的双向应力系数标定图

图5 平行拉力加载方向的应变片法与超声法的 应力测量结果对比

3 残余应力测试对比试验

为了验证双向应力系数标定的超声检测残余应力的正确性,分别在平板试件上利用应变片和在焊接板上利用X射线、电子散斑法进行对比检测试验。

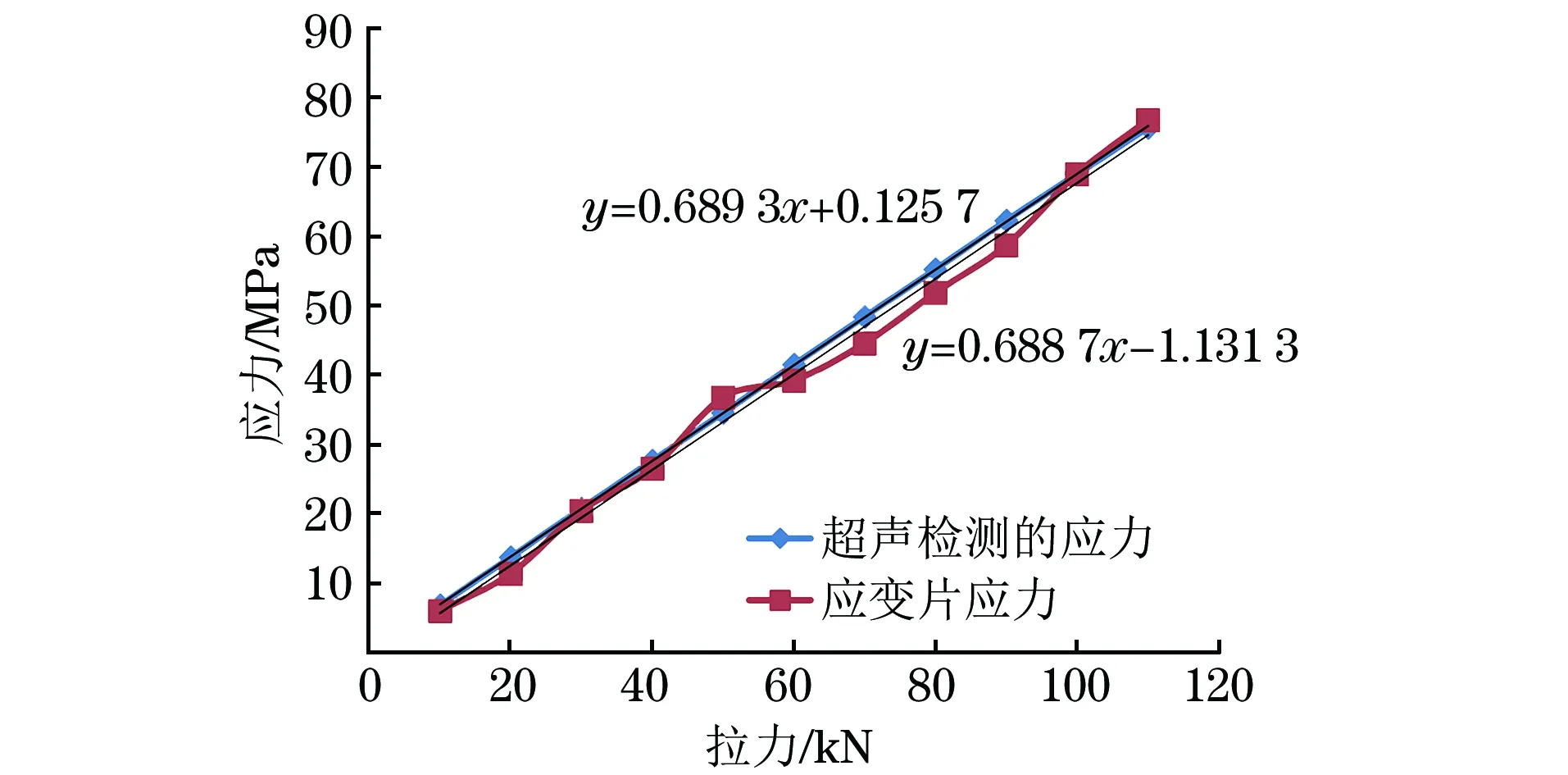

3.1 超声法与应变片法对比

以拉力值为横坐标,分别以应变片计算的应力值和超声测量的应力值为纵坐标,对测试数据进行曲线拟合,结果如图5所示。由图5可知,两者的斜率只相差0.000 6,近似相同,只是截距有1.257的差距,说明标定的平行加载方向的双向应力系数的线性度良好。超声测量结果与应变片应力值的最大偏差小于4 MPa。

3.2 超声法与X射线法对比验证

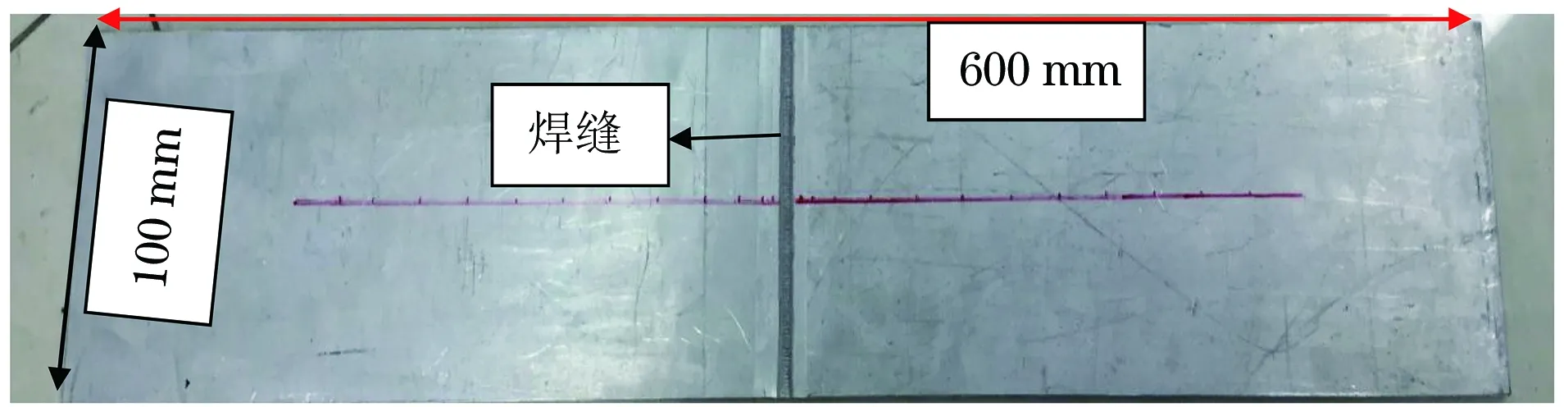

进行超声检测与X射线对比验证试验时,材料选择与应力常数标定试验相同牌号、批次的5A06铝合金VPPA(变极性等离子弧焊)焊接板材,试样尺寸(长X宽X厚)为600 mm×100 mm×4 mm(见图6 )。

图6 焊接板实物图

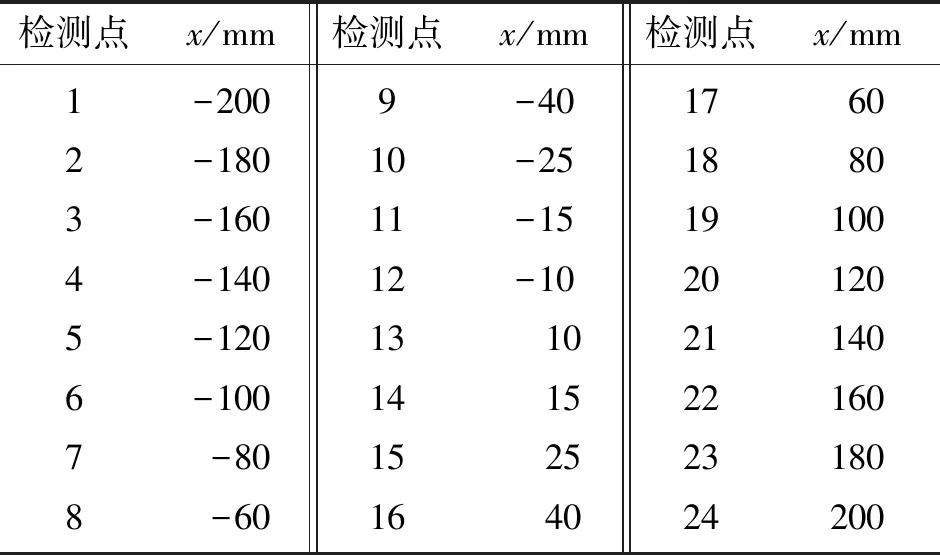

利用超声法测量平行于焊缝方向的残余应力,测量位置选择在对接焊缝的1/2(100 mm的宽度方向的1/2)处,测量两次,记为A和B,超声波换能器平行焊缝方向放置,测量时换能器沿焊趾向母材区方向移动,共测量24个点。由于焊缝存在余高,靠近焊缝中心最近的测量点选择在距离焊缝中心(600 mm的长度方向的中心)10 mm处,最远的测量点距离焊缝中心200 mm。试验前,用酒精清理待测试件表面油污,使用甘油作耦合剂以保证换能器与待测部位耦合良好。以焊缝中心为坐标原点,距离焊缝中心距离为x坐标,则检测点(24个点)的位置坐标如表1所示。

表1 残余应力测量点的位置坐标(超声法)

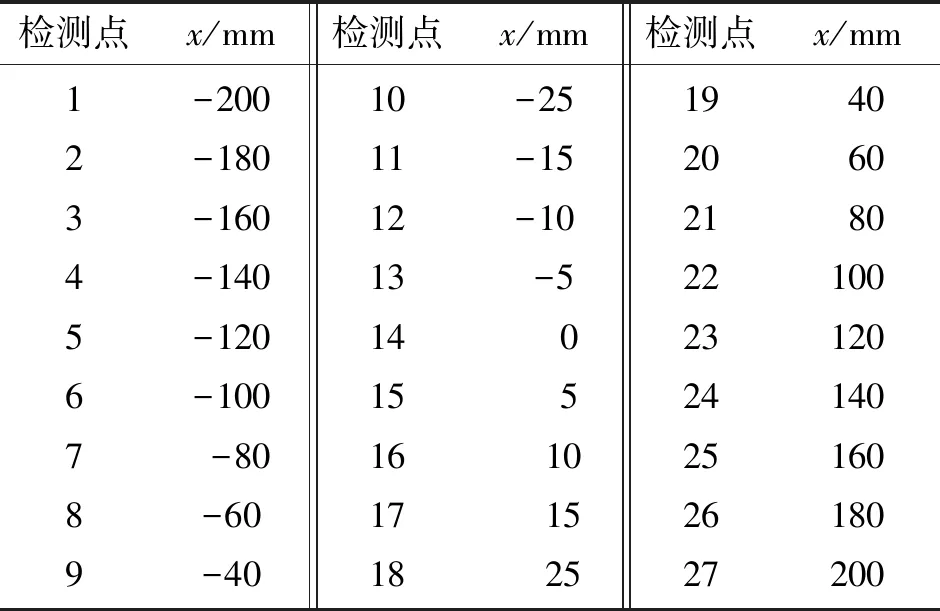

用X射线法和超声法测量同一块5A06铝合金对接焊焊板上相同位置的测量点。将图6所示焊接板的待检测面朝上固定在X射线衍射仪的支架上,再进行检测。为了避免试件表面的氧化、粗糙及存在油污等因素影响残余应力的测量,对试件表面检测线进行电解剖光,剖光深度为10 μm。以焊缝中心为坐标原点,距离焊缝中心距离为x坐标,X射线法的检测点(27个点)的位置坐标如表2所示。

表2 残余应力测量点的位置坐标

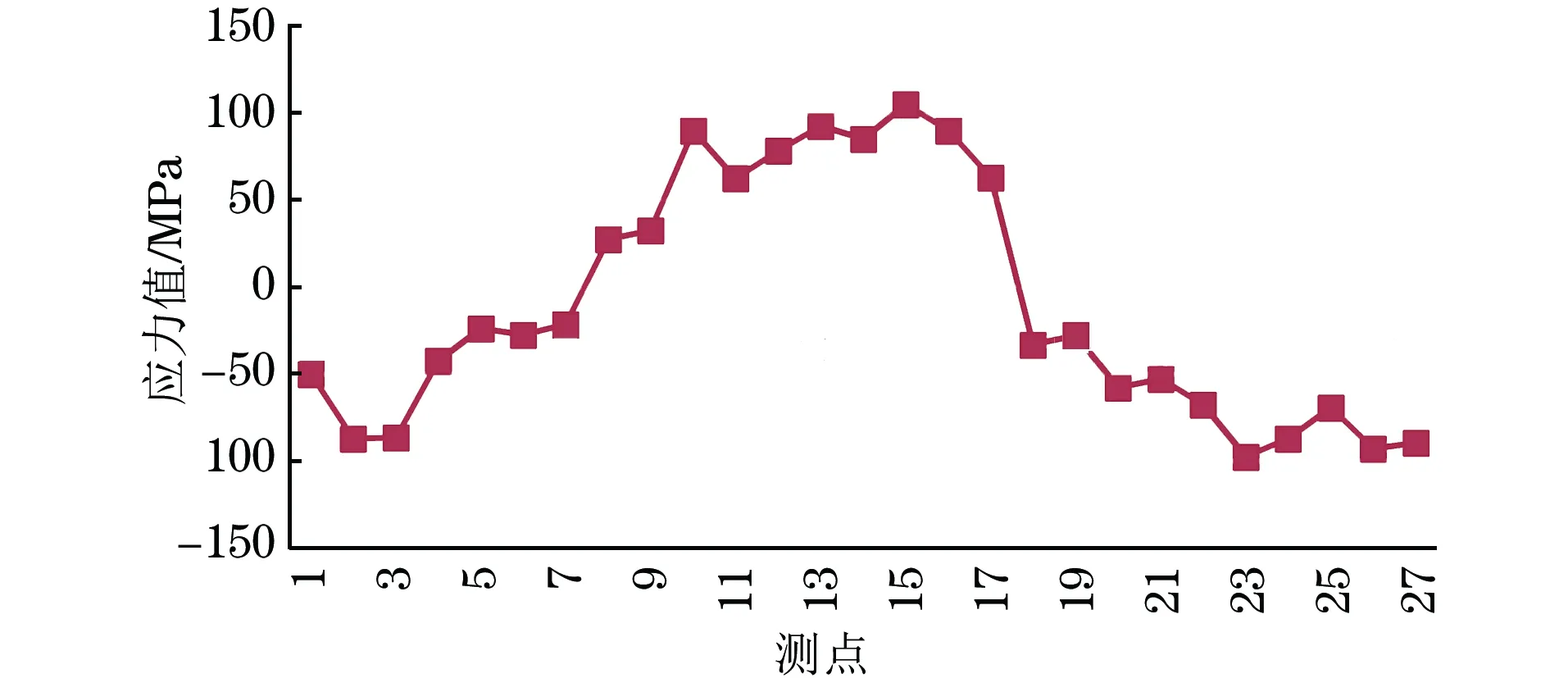

以检测点为横坐标,电解剖光后的试件X射线检测结果如图7所示。

图7 电解剖光后X射线法对平行焊缝方向 应力的测量结果

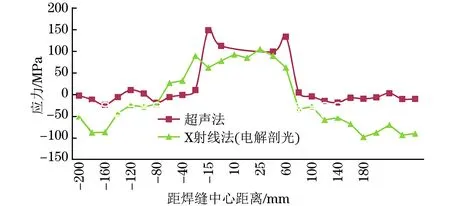

由图7可知,平行焊缝方向的残余应力基本呈现出熔合区和热影响区为较高拉应力、母材区基本为压应力的分布趋势。图8给出了X射线法和超声波法对平行焊缝方向的残余应力的测量结果(为了表述方便,图中横坐标未严格按比例绘制,下同)。

图8 超声法和X射线法对平行焊缝方向 应力的测量结果

由图8可知,超声法与X射线法得到的焊接应力数值有所差别,这是因为两种方法的检测原理不同,X射线法是点测量,而超声法检测的是以测量点为中心的两个换能器平均路径上的应力,更重要的是两种方法的检测深度不同,但是超声法与X射线法测量结果的趋势基本相同,且都符合对接焊焊板上平行于焊缝方向的残余应力的分布趋势,说明超声波法能够用于焊缝残余应力的检测,具有一定的工程应用价值。

3.3 超声法与散斑法对比

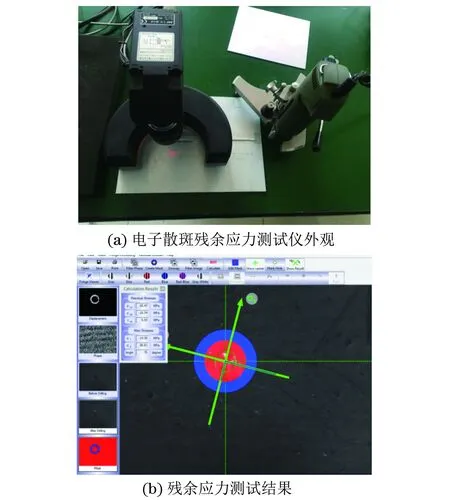

采用如图9(a)所示的电子散斑残余应力测试仪,测量同一块5A06铝合金对接焊焊板相同位置的残余应力分布,从测试结果可以直接得到测试点的主应力方向和大小,如图9(b)所示。

图9 电子散斑残余应力测试仪外观与焊板应力测量结果

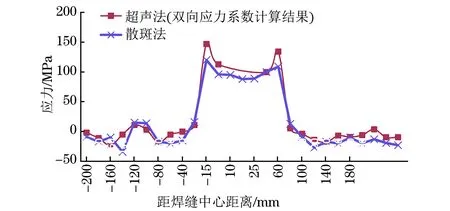

以焊缝中心为坐标原点,距离焊缝中心距离为x坐标,电子散斑法和超声波法对平行于焊缝方向的残余应力的测量结果如图10所示。

由图10可知,超声法与电子散斑法得到的焊接残余应力的数值有所差别,但是趋势基本相同,均呈现出熔合区和热影响区为较高拉应力、母材区基本为压应力的分布趋势,且都符合对接焊焊板上平行焊缝方向的残余应力的分布趋势,说明超声波法检测焊缝残余应力趋势的正确性。在应力数值上,超声波法检测结果中的拉应力数值较高,而压应力数值也较高,对比每个检测点的超声波法和电子散斑法的测量数值,利用双向应力系数计算得到的应力数值与散斑法数值的偏差平均值μ=7.689 5 MPa,标准差σ=11.526 3 MPa。

图10 超声波法与电子散斑法的应力测量结果对比

4 结论

(1) 使用超声波法与工程应用比较成熟的X射线衍射法测量焊接板相同位置的残余应力,得到的残余应力分布趋势基本一致,证明了超声波法能正确、快速、无损地测量焊缝残余应力,具有较高的工程应用价值。

(2) 以小孔电子散斑法的检测结果为参考依据,分别与超声波法单向应力系数计算和双向应力系数计算得到的残余应力结果进行偏差对比,结果表明采用双向应力系数计算得到的残余应力结果与小孔电子散斑法结果的偏差平均值和标准偏差均明显减小,证明了平面应力下,相比单向应力系数法,采用双向应力系数得到的超声残余应力结果的精确度更高。