铝合金充液和冷冲复合成形工艺及模具应用

何 成,周晶晶,佘 威,崔礼春

(安徽江淮汽车集团股份有限公司 技术中心,安徽 合肥 230601)

铝合金具有密度小、质量轻、加工成形性好及可重复回收利用等特点。研究表明,与传统钢铁相比,在达到同样力学性能指标情况下,使用的铝合金质量比钢少60%;在承受同样冲击情况下,铝板比钢板多吸收50%的冲击能量。由于铝的断后伸长率δ低于钢,所以铝的成形性能要差与钢,同时由于铝的拉伸性能r值远低于钢,导致铝合金件易开裂[1-2]。

充液成形是通过模具闭合,向模具型腔注入液体,并施加液体压力得到所需零件形状的成形技术。充液成形是解决铝合金成形性能差的重要技术途径之一,通过充液成形技术的应用,提高了铝合金板材的成形性能,消除板材成形过程中的破裂、起皱、未充分拉深等成形缺陷,从而达到提高产品质量,降低生产成本的目的。通过专用充液设备、充液压力源和模具实现铝板件的成形。通过充液成形实现了产品的工艺造型,但由于部分产品在充液成形方向上存在负角,无法通过充液成形一次成形到位,需要辅助冷冲工艺和模具实现产品的最终特征[3-5]。

1 零件分析

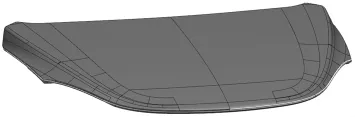

本文以某新款车型的发盖外板(图1)为研究对象。该零件材料为6016铝合金,厚度为1mm,尺寸约为1490mm×900mm×100mm,其形状如图1所示。

图1 零件数模

2 充液工艺及模具

充液工艺主要研究发盖包边型面和包边展开面的特征的一次性成型。通过拉延筋的布置及优化,液室压力和压边力的模拟与分析,最终模拟固化充液工艺,并完成充液模具结构设计。

2.1 包边线的确定

通过补充包边工艺型面并通过软件计算包边线,通过多次型面的补充与计算,最终确定型面,图2中的黄色区域即为确定的包边展开面。

图2 包边型面

2.2 充液工艺参数优化

板材充液成形的几何模型包括上模具、下模具、压边圈及板料组成,如图3所示。模拟分析中假设模具为没有任何变形的刚体,板料为Belyschko-Tsay模型的壳体单元,厚度1mm,该假设的模拟仿真符合板材充液成形的实际情况。实验中材料为各项异性是充液成形过程中非常重要的,因此采用三参数的Baralat各项异性材料模型,拉延筋为整体的。模拟分析采用已被金属成形工业广泛应用的Dynaform软件,其求解器是非线性动态显示算法的LSDYNA。其中凸、凹模及压边圈定为刚性体,采用刚性4节点网格单元进行离散化处理,板材采用4节点BT壳单元[6-7]。坯料与凹模、压边圈和凸模的摩擦因数分别设置为0.005、0.10和0.15。本文采用定压边力方式控制料的流动。经优化后的坯料尺寸大小为1400mm×1950mm。

图3 模拟几个模型

在充液成形过程中拉延筋不仅起到拉延板料的作用,同时在一定程度上起密封作用,因此采用全拉延筋的方式,由于板料每处的形状不同,进料也速度不同,每处需要的拉延阻力不同,因此在不同位置通过拉延筋形状与高度不同来调整,拉延筋的分布如图4所示,由于该零件为对称件,文中以1/2模型的板料对应的拉延筋进行编号研究。

图4 等效拉延筋的分布

本文采用半圆形拉延筋,拉延筋的几何形状如图5所示。拉延筋参数包括凸筋圆角,凸筋高度及凹槽圆角等。根据该零件的特点,主要是凸筋圆角高度H1影响板料流动的阻力,文中通过调整拉延筋参数中半圆高度H1获得最佳的进料阻力。

图5 半圆形拉延筋参数

通过正交试验法优化拉延筋高度对减薄率的影响,获得拉延筋的优化高度分布如表1所示,设定该拉延筋参数获得最大减薄率4%~13%左右,保证了零件不产生破裂、起皱失稳现象并使板料充分拉深。

表1 拉延筋的高度H1

采用被动式充液成形进行数值模拟,结果如图6、图7所示。由图中可以看出汽车发动机盖板顶部减薄大于4.8%,变形较为充分,可减小成形之后的回弹。最大减薄为15.4%。

图6 零件减薄

由图7可以看出零件底部全部为绿色,变形较为充分,且成形过程中液体代替凹模,零件外表面成形质量较好。

图7 成形极限图

2.3 充液成形模具结构

充液工艺完成后完成充液模具的设计,充液模具主要有凹模,凸模和压边圈组成。模具结构区别于当前冷冲模具为双动结构,凸模在上方,按照充液工艺造型加工,凹模为空腔面,工作时通过高压液体实现产品的充液成型。压边圈起到提供拉延筋和压边力作用,并起到封闭隔水的作用。如图8所示。

图8 充液成形模具

3 冷冲工艺及模具

在充液成形基础上采用激光切割工艺替代修边模工艺,快速验证修边线的可行性。通过翻边和侧翻边模具最终实现产品包边特征,第一次翻边主要正翻边发盖的包边面,如图9所示,第二轮侧翻边主要实现包边角度要求,通过侧翻边实现最终的产品翻边造型,如图10所示,翻边模具如图11所示。

图9 正翻边工艺图

图10 侧翻边工艺图

图11 翻边模具图

在优化的工艺参数下进行充液成形工艺试验,并通过激光切割,翻边和侧翻边模具整形,最终得到合格零件如图12所示,证明了铝合金充液成形和冷冲复合成形工艺及模具的方案可行。

图12 汽车发动机外板合格件

4 结论

通过工艺分析,得到如下的结论:

(1)汽车发动机盖外板充液拉深过程中,主要失效形式有凸模大圆角处的破裂与起皱,合理的压边间隙和压力加载路径,可以有效控制起皱和破裂的发生。

(2)通过充液成形技术的应用,提高了铝合金板材的成形性能,消除板材成形过程中的破裂、起皱、未充分拉深等成形缺陷,从而达到提高产品质量,降低生产成本的目的。

(3)铝合金充液成形和冷冲复合成形工艺的应用,解决了充液成形部分产品特征无法一次成形到位的问题,拓展了充液成形的应用范围,提高了产品应用水平。