金刚石表面镀覆纳米Ti涂层

梁宝岩, 王明智, 王长通

(1.中原工学院 材料与化工学院, 河南 郑州 450007; 2.燕山大学 亚稳材料制备技术与科学国家重点实验室, 河北 秦皇岛 066004; 3.中原工学院 学报编辑部, 河南 郑州 450007)

金刚石是一种非常重要的材料,具有极高的硬度和良好的耐磨性,同时具有高导热性、抗腐蚀性和电绝缘性等优良性能,在国民经济的多个领域得到了广泛的应用。但是金刚石具有较高的化学惰性,导致其与结合剂之间粘结性较差。因此,金刚石工具在工作中,金刚石容易和胎体分离,从而极大地降低工具的使用性能及寿命。如何改善胎体和金刚石的结合状态,是提高金刚石工具的工作效率以及延长其使用寿命的关键。采用多种镀覆技术,比如电镀和化学镀[1]、气相沉积[2-3]、真空微蒸发镀[4]、熔盐热处理镀覆[5-9]等技术,可实现在金刚石表面镀覆金属。通过这些技术在金刚石表面镀覆金属涂层组织,可有效地增强胎体对金刚石的把持力,从而显著改善金刚石工具的使用性能。此外,通过铁等金属的腐蚀,金刚石表面会形成多孔形貌,这种工艺被称为泡沫化[10-11],目前已经取得了良好的应用效果。

对金刚石表面进行镀覆所采用的化学镀等技术可批量镀覆金刚石,成本较低,但其缺点是工艺流程通常较为复杂,对镀覆金属粉体有一定的要求。而泡沫化技术的优点在于仅采用马弗炉把金属粉末与金刚石粉末简单混合,工艺很简单,而且制备的金刚石表面多孔,基体对金刚石有较好的把持力。但是金刚石的泡沫化处理会损伤金刚石的表面,从而缩短其使用寿命。因此可以结合镀覆和泡沫化两种工艺的优点,对金刚石表面进行处理,工艺既简单,对金刚石的表面腐蚀也更弱些。

微波热处理具有加热速度快、加热效率高等优点,特别是具有选择性加热和产生物理化学效应等特点,这是传统热处理技术所不具备的。微波熔盐热处理技术是在热处理过程中引入熔盐,可促进晶体的生长与发育,同时在较低温度下实现金刚石表面的镀覆处理。鉴于微波热处理和熔盐热处理的优点,本文将FeTi合金粉末与金刚石粉末混合,通过微波热处理和微波熔盐热处理技术,使金刚石表面形成由纳米Ti颗粒构成的涂层,并对涂层的组织及形貌进行研究。

1 实验

实验原料为市购FeTi合金粉末(纯度>99.0 %,平均粒度为50 μm)、金刚石粉末(粒度为50 μm和50 nm)。对于微波热处理技术,分别称取2.08 g FeTi粉末和0.96 g 金刚石粉末;对于微波熔盐热处理技术,则称取2.08 g FeTi合金、0.96 g金刚石、1.5 g氯化钠和1.5 g氯化钾粉末。分别把以上粉末放入研钵中,手工研磨1 h,使它们混合均匀。把以上各混合粉体放入微波炉,在空气中加热。热处理工艺为:温度700 ℃和900 ℃,升温速度100 ℃/min,保温1 h,然后随炉冷却。

将热处理后的样品倒入盐酸中,加热盐酸至40 ℃,并浸泡24 h,用碱中和至Ph值为7。然后用去离子水反复清洗试样,以除掉试样中的杂质。用Rigaku Ultima IV转靶X射线多晶衍射仪对合成的样品进行物相分析(采用Cukα辐射)。用场发射扫描电子显微镜(Fei-Quanta250型)和能谱仪研究金刚石试样的显微结构。

2 结果与分析

2.1 微波热处理镀覆纳米Ti涂层

图1所示为FeTi合金粉末和金刚石粉末(50 μm)的混合粉体经700 ℃和900 ℃微波热处理得到的金刚石的X射线衍射(XRD)结果。从图1可看出,热处理得到的两个样品的衍射峰形状基本相同;两个样品均由金刚石和Ti构成,没有其他杂相。这一结果表明,金刚石表面镀覆上了Ti涂层。

图1 FeTi合金粉末和金刚石粉末(50 μm)经700 ℃和900 ℃微波热处理得到的金刚石的XRD结果

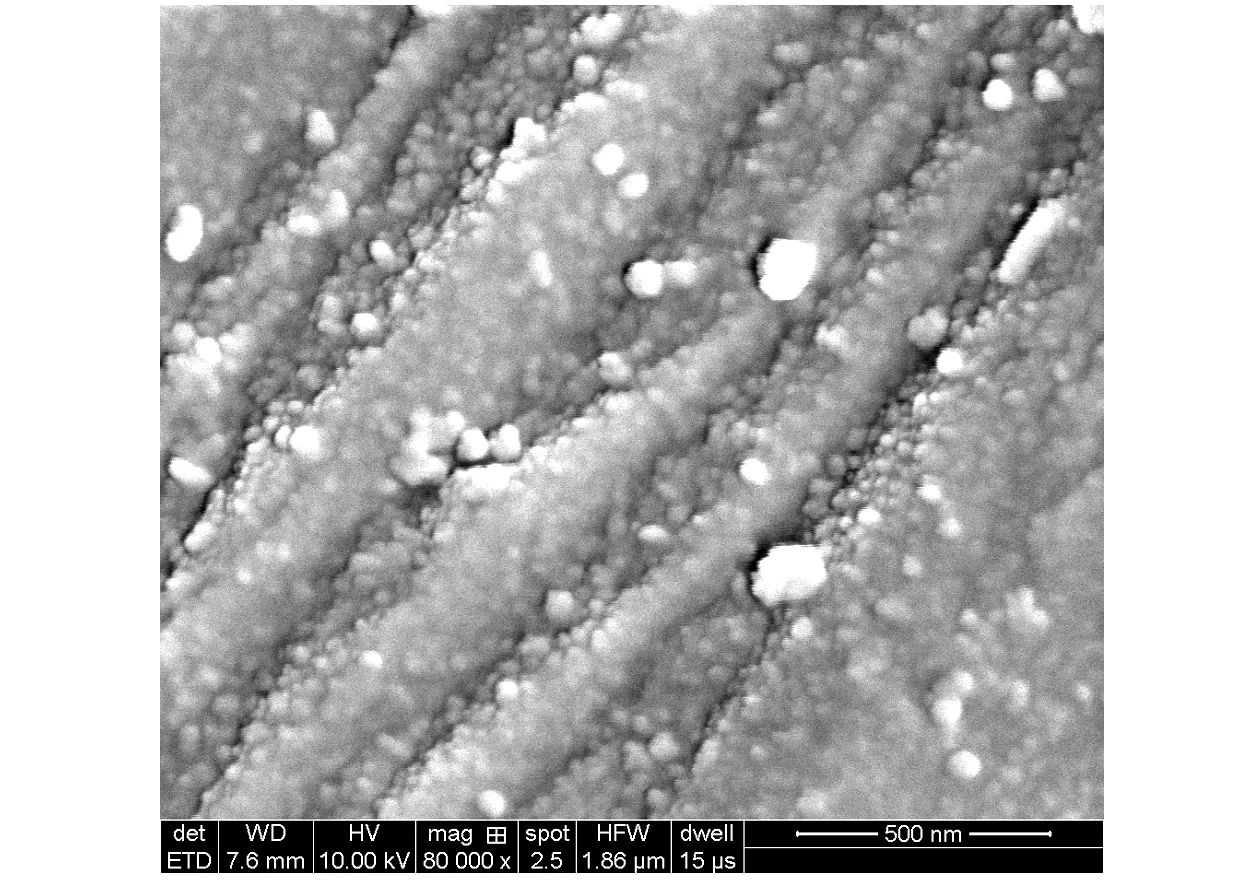

图2所示为FeTi合金粉末和金刚石粉末(50 μm)的混合粉体经700 ℃微波热处理得到的金刚石的显微形貌。从图2(a)可看出,金刚石表面比较平整,有一些细小的白色颗粒附着在其表面。从图2(b)可清晰地观察到金刚石表面有薄薄的一层涂层。对金刚石的表面进一步放大(见图2(c)),可发现金刚石表面有一层致密的Ti涂层(经能谱确认)。这一Ti涂层主要由纳米级颗粒构成,颗粒平均粒度约为35 nm。

根据以上研究可知,对FeTi合金粉末和金刚石粉末(50 μm)进行700 ℃微波热处理,就可在金刚石表面获得致密的Ti涂层。

2.2 微波熔盐热处理镀覆纳米Ti涂层

图3所示为FeTi合金粉末和金刚石粉末(50 μm和50 nm)经700 ℃微波熔盐热处理得到的两种金刚石的XRD图。从图3(a)可看出,较粗的金刚石粉末(50 μm)经微波熔盐热处理后的XRD图与微波热处理的结果(图1)完全相同,即金刚石表面形成了单一的Ti涂层。但是从图3(b)可看到,当金刚石的粒度变为50 nm时,产物中除了Ti,还出现了TiN、Fe2TiO4等物相。

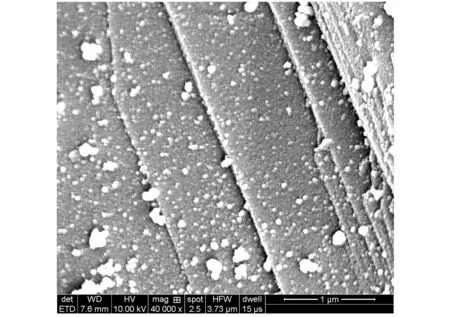

图4所示为FeTi合金粉末和金刚石粉末(50 μm)经700 ℃微波熔盐热处理得到的金刚石的显微形貌。从图4可知,金刚石的表面形貌与微波热处理得到的形貌(见图2)基本相同。它们的主要区别在于,经微波熔盐热处理,金刚石表面的Ti颗粒明显长大。根据图4(b)可辨别出金刚石表面的Ti颗粒的平均粒度约为50 nm。显然,通过微波熔盐热处理可促进Ti颗粒的长大。

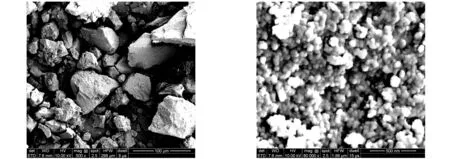

图5所示为FeTi合金粉末和金刚石粉末(50 nm)经700 ℃微波熔盐热处理得到的金刚石的显微形貌。从图5(a)可看出,试样由大量几十μm以及少量100 μm左右的颗粒构成。从图5(b)可看出,这些颗粒的表面由许多60 nm尺度的晶粒组成。由于金刚石的粒度为50 nm,因此可以推断出纳米金刚石发生了严重的团聚,从而形成巨大的团聚颗粒。而图5(b)中尺度为60 nm的小颗粒应该为金刚石的实际形貌。通过简单的估算可知,其涂层的厚度达到5 nm。显然这是因为纳米级金刚石比表面积较大,容易诱发TeTi和空气(N2和O2)发生反应,从而形成TiN和Fe2TiO4。

(a) 2 000×

(b) 20 000×

(c) 80 000×图2 FeTi合金粉末和金刚石粉末(50 μm)经700 ℃微波热处理并保温1 h得到的金刚石形貌

图3 FeTi合金粉末和金刚石粉末(50 μm(a)和50 nm(b))经700 ℃微波熔盐热处理得到的金刚石的XRD结果

(a) 2 000×

(b) 40 000×图4 FeTi合金粉末和金刚石粉末(50 μm)经700 ℃微波熔盐热处理得到的金刚石形貌

2.3 两种技术镀覆纳米Ti涂层的机理分析

通过以上研究可知,采用微波热处理技术和微波熔盐热处理技术,能够在金刚石表面镀覆Ti涂层。对于其表面形成Ti颗粒的机理,可作如下分析。

(a) 500× (b) 80 000×图5 TiFe粉末和金刚石粉末(50 nm)经700 ℃微波熔盐热处理得到的金刚石形貌

首先,合金元素中含有Fe,而Fe元素会刻蚀金刚石,使其表面形成大量细小的纳米级的凹坑。这些凹坑,净化了金刚石的表面,具有较高的活性,有利于Ti镀覆。

其次,与Fe元素相比,Ti元素对金刚石的亲和力更强,会迅速扩散到其表面,并迅速形核并生长。而在熔盐的作用下,相同的时间内Ti元素的扩散速度更快,单位时间内Ti晶粒生长速度更快。

最后,在金刚石表面会形成纳米级Ti颗粒,这些Ti颗粒相互粘连,构成了致密的Ti涂层。

基于以上分析可知,通过微波热处理技术和微波熔盐热处理技术,可在金刚石表面形成尺度为35~50 nm的Ti颗粒,构成轻度粗糙的表面。显然,这有利于增强金刚石工具在使用过程中基体对金刚石的把持力。而纳米级金刚石的镀覆效果并不理想。

3 结论

采用微波热处理技术和微波熔盐热处理技术对FeTi合金粉末和金刚石粉末进行处理,可在金刚石表面形成致密的Ti颗粒涂层,并得到如下结论:

(1) 在空气中经700 ℃和900 ℃微波热处理,保温1 h,在金刚石(50 μm)表面形成纳米Ti涂层,纳米Ti涂层由粒度为35 nm的Ti颗粒构成。

(2) 在空气中经700 ℃微波熔盐热处理,保温1 h,在金刚石(50 μm)表面也形成纳米Ti涂层,Ti颗粒粒度为50 nm。对纳米级金刚石(50 nm)镀覆,TeTi合金粉与空气中的N2和O2发生反应,形成了TiN和Fe2TiO4。

(3) 金刚石表面纳米Ti颗粒的形成机制为:首先,Fe元素刻蚀金刚石,在其表面形成大量细小的凹坑;其次,Ti元素迅速扩散到金刚石表面,并迅速形核并生长;最后,在金刚石表面形成纳米级Ti颗粒,从而构成了致密的Ti涂层。