汽车液压制动系统需液量特性研究*

黄世健 周 维 陈祯福 裴晓飞 冯智勇

(武汉理工大学现代汽车零部件湖北省重点实验室1) 武汉 430070)(武汉理工大学汽车零部件技术湖北省协同创新中心2) 武汉 430070)

0 引 言

制动系统需液量指的是汽车在常规制动过程中卡钳内制动液达到一定压力时,从制动主缸泵出的制动液体积,它直接影响汽车的制动效果,反映到整车的表现有制动反应时间、制动距离、踏板感觉等[1].需液量偏大会造成制动主缸施压困难,踏板行程增加,钳内活塞压力不足,导致汽车制动力达不到标准;需液量偏小会使活塞回位量小,导致制动衬块与制动盘分离不彻底,产生拖磨现象影响制动钳寿命,还会造成踏板行程短,制动时踏板过硬,脚感差,对驾驶员的舒适度有较大影响.

目前关于制动系统需液量的研究还缺乏理论和仿真依据.陆洪明等[2]基于车辆液压制动卡钳需液量,通过大量数据采用数理统计分析方法,建立了需液量经验公式模型.赵晨馨等[3]基于伺服控制技术设计了制动钳需液量检测系统,实现了制动钳需液量的自动检测.吴兆东等[4]基于AMESim对制动系统进行了建模仿真,并得到了卡钳需液量的仿真曲线,但并未对需液量的影响因素开展进一步分析.王权等[5]则是对制动系统需液量进行建模仿真,分析了活塞直径、硬管、软管初始体积、制动液、软管等效弹性模量等因素对需液量的影响,但只是通过搭建的模型对需液量影响因素进行仿真分析,没有对其中的影响因素进行实验验证.

针对上述情况,本研究先基于AMESim搭建制动系统需液量模型,针对制动软管长度的大小得到不同软管长度对制动系统需液量的影响,再根据制动系统的结构原理搭建了液压制动台架,进行相关实验来验证仿真模型的准确性.通过仿真与实验相结合的方式分析制动软管对需液量的影响,从而为制动系统的研究设计提供有效参考.

1 液压制动系统特性

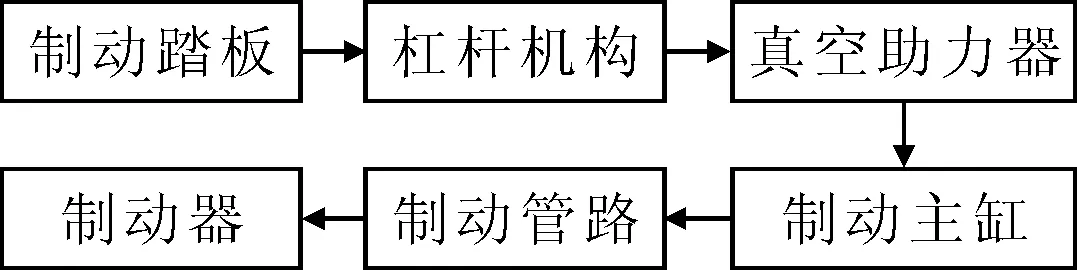

液压制动系统结构见图1,其中制动管路包括硬管与软管两部分,硬管占大部分,软管连接着硬管与制动器.通常制动过程是:驾驶员踩下制动踏板,在克服踏板间隙后,在真空助力器的作用下,推动主缸活塞向前移动,将机械能转化为液压能,通过制动管路传递液压,作用于轮缸活塞产生制动效果.

图1 液压制动系统

1.1 数学模型

在液压制动系统中,卡钳需液量、管路膨胀和制动液变形是需液量的主要影响因素.忽略制动硬管和制动主缸弹性变形,列出制动系统需液量的表达式为

V需液量=ΔV软管+ΔV液体+ΔV

(1)

式中:V需液量为制动系统需液量;ΔV软管为软管膨胀体积变化量;ΔV液体为制动液变形量;ΔV为卡钳需液量.

单轮缸制动卡钳需液量主要由消除制动卡钳活塞与制动盘间隙、克服制动盘刚度与轮缸活塞刚度的所需液量三部分组成,见式(2).在不同液压力的作用下,轮缸活塞的移动共分成两个阶段,即消除间隙阶段和制动器起作用阶段.

ΔV=ΔV1+ΔV2+ΔV3

(2)

式中:ΔV1为克服间隙活塞移动产生的需液量;ΔV2为活塞移动制动盘变形产生的需液量;ΔV3为活塞弹性变形所需液量.

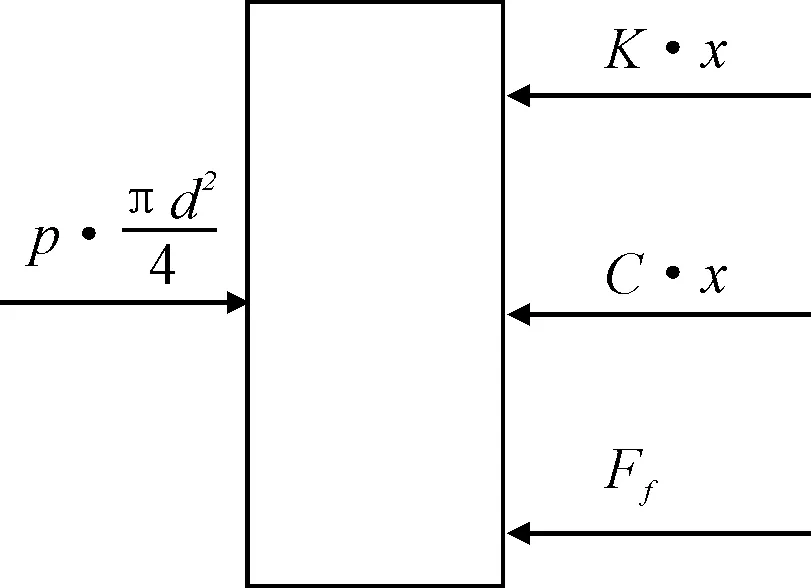

图2为轮缸活塞消除间隙阶段活塞受力分析简图,在制动液压力作用下,活塞克服矩形圈弹性变形和运动摩擦阻力.令活塞位移为x,以向右为正方向,根据运动学平衡得

(3)

式中:p为制动液压力;d为轮缸活塞直径;K为矩形圈等效刚度;Ff为活塞运动摩擦阻力;C为活塞运动等效阻尼;m为活塞质量.

图2 轮缸活塞消除间隙阶段活塞受力分析图

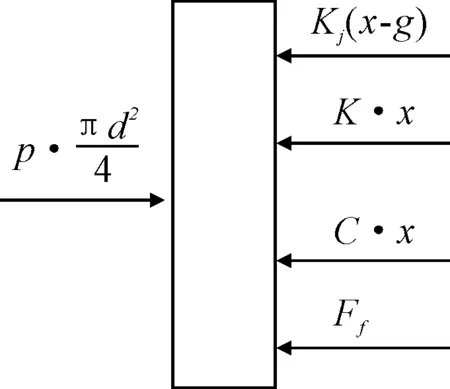

图3为制动器起作用阶段活塞受力分析简图,活塞在液压力的作用下,压紧制动盘,通过摩擦力的作用产生制动力矩.其力学平衡方程为

(4)

式中:Kj为制动盘与摩擦块接触等效刚度;g为活塞克服间隙的移动量.

图3 制动器起作用阶段活塞受力分析图

由于矩形密封圈和摩擦阻力等对需液量的影响较小,可忽略不计[6-7].故克服间隙活塞移动产生的需液量可近似为

(5)

(6)

外力推动主缸活塞,通过压缩制动液形成液体压力将机械能转化成液压能.在液体压缩过程中,因液体形变产生的所需液量为

(7)

式中:V1为制动硬管初始体积;V2为制动软管初始体积;E液为制动液弹性模量.

制动软管弹性模量较小,在液体压力较大时,会因管路膨胀和制动液沿程压力损失需要一定的制动液作为补充,沿程压力损失见式(8),因管路膨胀产生的所需液量见式(9).

(8)

式中:Δp为管路沿程压力损失;ε为阻力系数;L为管路长度;v为制动液在管路中的流速;Dp为管路内径.

(9)

式中:Ep为软管弹性模量.

由式(6)~(9)可得制动系统需液量的计算公式为

(10)

根据式(10)可知,制动系统需液量主要与管路压力、制动软管长度、制动软管杨氏模量和轮缸直径及制动盘摩擦片等效刚度等有关.

1.2 仿真模型

根据上述数学模型并利用AMESim搭建出制动系统需液量仿真模型,模型及相关参数见图4和表1.

图4 制动系统需液量仿真模型

参数数值主缸活塞直径/mm22.22制动卡钳活塞直径/mm34活塞环等效刚度/(N·mm-1)2000制动盘与制动器间隙/mm0.48制动软管长度/m1,1.5,2,2.5

由模型可知,制动软管对制动系统需液量的影响尤为重要,因而本次仿真主要研究了制动软管长度对需液量的影响.制动系统需液量可以用制动液所需体积V随卡钳内压力p变化的p-V曲线来表示,而制动液所需体积最直观表现是制动过程中主缸活塞的位移量,因而,此次仿真得到的是不同长度制动软管在制动时主缸活塞的位移与制动管路压力之间的关系曲线,见图5.

图5 不同长度制动软管仿真结果

2 试验台架搭建

本次的实验台架是根据制动系统的总体构造以及上述的仿真模型,对液压制动系统进行简化而搭建的,搭建的总体架构见图6.

图6 实验台架总体架构

试验台架总体架构分两部分组成,一部分是硬件台架,包括制动主缸、制动管路和制动器,省略了制动踏板,真空助力器等结构,直接对制动主缸施加推力,来模拟踩下踏板的过程,产生制动效果;另一部分是数据采集系统,利用USB6341数据采集卡对传感器的数据进行采集,再基于LabView对数据进行实时显示与保存,以便后续数据处理.

2.1 硬件台架搭建

实验硬件台架主要包括制动主缸,制动管路与制动器三部分,其结构见图7.

图7 硬件台架结构

踏板增力机构部分采用大螺距丝杠螺母(梯形牙)作为加力机构,在主缸活塞处连接有塑料推杆作为传力结构,通过旋转丝杠螺母推动主缸活塞,模拟踩下踏板实现踏板增力的过程[8-9].在主缸活塞处安装有位移传感器,以方便测得制动过程中活塞的位移量.制动管路则是采用了主缸+硬管+三通管+软管+轮缸的方案[10].实验工作过程是旋转丝杠螺母推动主缸活塞,将机械能转化为液压能,通过制动管路传递液压,作用于轮缸活塞产生制动效果.

2.2 数据采集系统

数据采集模块是通过NI数据采集卡USB-6341采集位移传感器与压力传感器的数据,然后通过LabView软件搭建数据采集模块,对实验数据进行采集、保存,以便于后续的数据处理.

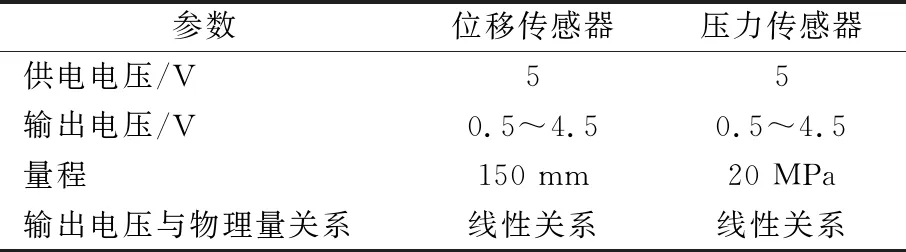

本次实验用到的位移传感器和压力传感器的相关数据见表2.

表2 传感器相关数据

位移和压力传感器的数据采集是基于NI数据采集卡USB6341,其程序设计为一个整体函数,通过DAQmx函数配置数据采集任务.在数据采集中,首先将压力传感器和位移传感器的信号线连在NI采集卡上,再在LabView软件中编写相关程序,对NI采集卡采集到的两个传感器的电压信号进行采集和显示,并分别对两个电压信号进行标定,转换成压力传感器的压力值和位移传感器的位移量,最后对整个实验的数据进行保存,以便于后期数据处理.具体程序见图8.

图8 数据采集和数据保存

3 实验与仿真对比

本次实验主要考虑的是制动软管的长度对制动系统需液量的影响.实验中测了长度分别为1,1.5,2和2.5 m的四根制动软管管路压力与主缸活塞位移量的关系曲线,并将实验测得的数据与仿真数据作对比,结果见图9.

图9 软管管路压力-主缸活塞位移量

由图9可知,四根软管的实验与仿真结果整体上是比较符合的.其中主缸活塞的位移量在管路压力为零附近有一个突增的过程,这是主缸活塞在克服空行程的位移量,图中实验值与仿真结果存在一定差异是因为实验中制动管路的初始压力不为0,而仿真模型中初始压力为0.在管路压力达到9 MPa以上时,实验的位移量要稍低于仿真值,这是由于在实验过程中,当管路压力达到较大值之后,会相应产生较大阻力阻碍主缸活塞继续往前推进,同时在这个时候,旋转丝杠螺母需要很大的力,人工操作下会存在一定的误差,导致实际的位移量会偏小.如果采用制动泵作为加载驱动单元,最后得到的结果将会更加准确.

由实验结果可知,在管路压力达到12 MPa时,四根制动软管的主缸活塞位移量从小到大依次在7.6,8.3,8.8和9.3 mm.随着制动软管长度的增长,要达到相同的制动管路压力,主缸活塞的位移量也随之增大,需液量也随之增加.在实际的制动过程中,为了获得足够制动效能所要求的制动液压,制动软管过长会导致驾驶员需要进行较大的制动踏板位移,导致制动执行延迟,这在紧急情况下的制动是十分危险的,因此,车辆在使用制动软管等管路时,应尽量减小制动软管长度,避免驾驶员的大幅度踩踏制动踏板,提高驾驶安全性,同时也要避免制动软管过短.软管过短,制动系统需液量较小,会导致制动衬块与制动盘分离不彻底,影响制动钳寿命,同时踏板行程小,影响驾驶员驾驶时的舒适度.

4 结 束 语

文中通过对制动系统需液量的理论分析,基于AMESim搭建仿真模型,并结合实验的方式分析了不同长度制动软管对需液量的影响,从结果得出制动软管越长,制动系统需液量越大.制动软管过长,制动系统需液量大,在制动过程中驾驶员踩制动踏板的位移量会增大,制动延迟,制动距离增长;而制动管路过短,制动系统需液量小,会造成踏板行程短,制动时踏板过硬,脚感差,对驾驶员的舒适度有较大影响.