石粉含量对水工混凝土绝热温升的影响研究

唐云宏 , 李飞隼 , 晋良海

(1.中国水利水电第七工程局有限公司,四川 成都 610081;2.湖北水利水电职业技术学院,湖北 武汉 430070;3.三峡大学水利与环境学院,湖北 宜昌 443002)

随着混凝土市场的不断发展,为了有效缓解天然砂石料稀缺而造成的建筑材料价格上涨问题,越来越多的工程项目开始使用人工砂作为混凝土的细集料[1]。然而,在生产系统制备人工砂时不可避免地会掺杂一定量的石粉,这种粒径小于0.16 mm的细颗粒对混凝土的力学性能、体积稳定性以及耐久性等结构特性都会产生不可忽视的影响[2-3]。目前,中国各行业标准规范对人工砂中石粉的含量进行了不同范围的规定,例如在水利水电工程领域,DL/T 5144—2015《水工混凝土施工规范》建议人工砂中石粉含量宜控制在6%~18%之间,但是实际生产过程中石粉的含量往往会超过该范围[4]。为了降低人工砂中石粉的含量,工业生产过程中常采用水洗法或者风选收尘的方式去除多余的石粉,该过程不仅破坏了原有的颗粒级配,造成了砂资源的浪费,而且加重企业生产负担,破坏生态环境[5]。

为了探究并进一步解决人工砂中石粉含量对混凝土各项性能的影响,众多学者围绕此问题开展了大量的试验研究并取得了丰富的结果[6-10]。但这些研究多反映在对混凝土力学模型以及结构宏微观变化方面,未能阐明石粉含量对混凝土绝热温升变化的影响,尤其是较高石粉含量人工砂对混凝土内部温升峰值大小以及变化速率的规律。鉴于此,本文以某在建水电站砂石生产系统所产灰岩人工砂为基础,通过对原级配人工砂中掺加一定量石粉获得超出相关规范范围的高石粉含量人工砂,探究2种不同石粉含量混凝土的绝热温升变化规律,以期为现场大体积混凝土浇筑施工方案的拟定提供可靠试验依据和技术参考。

1 原材料及试验方法

1.1 原材料

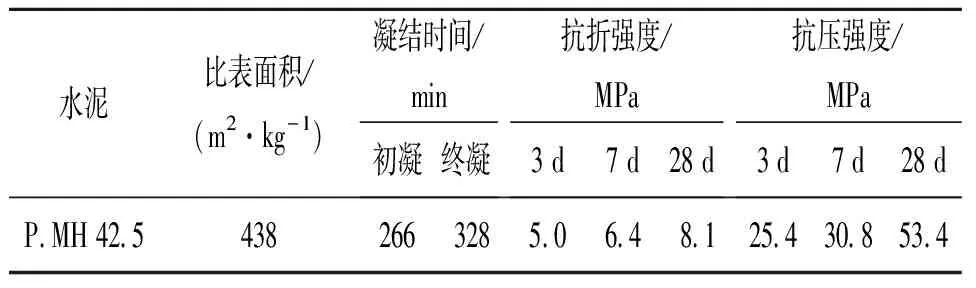

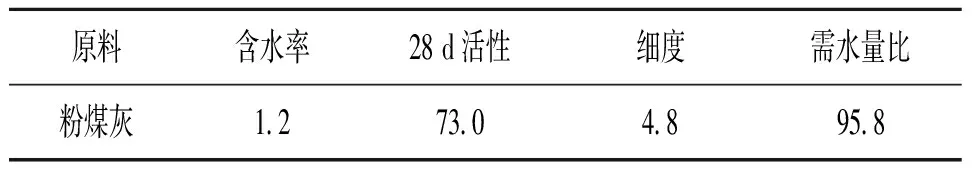

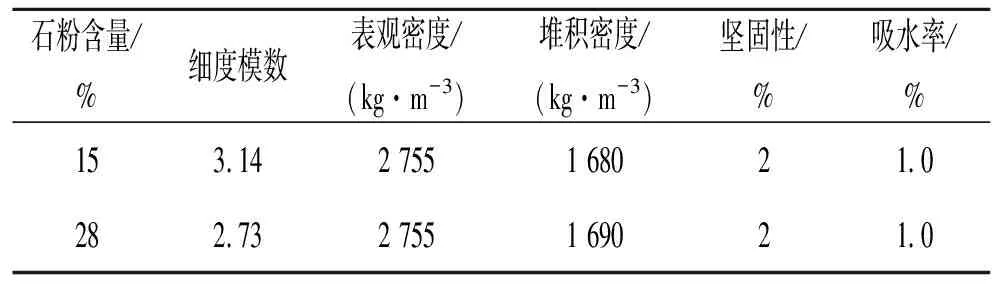

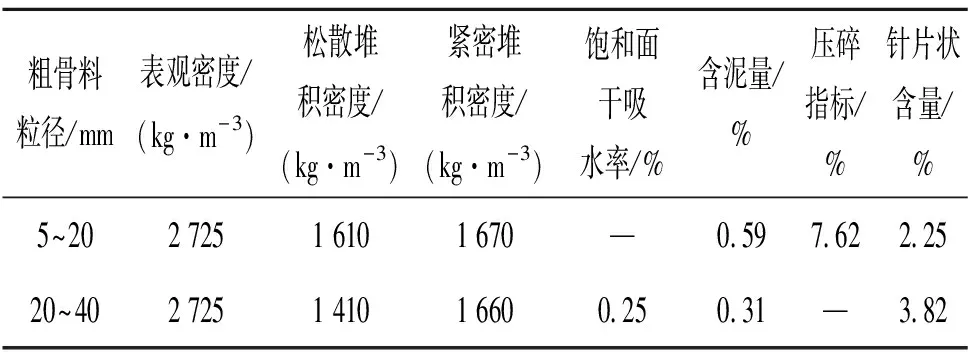

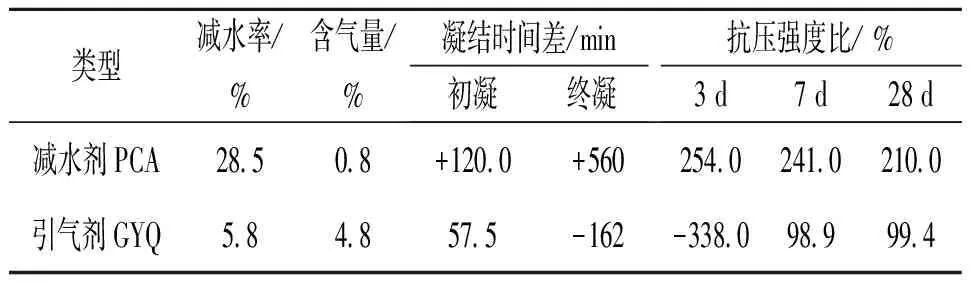

试验选用华新 P.MH 42.5中热硅酸盐水泥,性能指标见表 1。矿物掺合料为曲靖F类Ⅰ级粉煤灰,性能指标见表 2。水泥和粉煤灰的化学成分见表 3。细骨料为某水电站砂石生产系统通过灰岩碎石破碎制得的人工砂,经激光粒子分布仪检测,原级配人工砂中石粉含量为15%。此外,试验通过细网筛分得到适量纯石粉,再以外掺的方式试配得到28%的较高石粉含量人工砂,2种石粉含量人工砂主要物理性能见表4。粗骨料为普通碎石骨料,碎石中石粉含量可忽略不计,性能指标见表5。减水剂和引气剂为江苏苏博特CA-1缓凝型聚羧酸高性能减水剂和GYQ引气剂,外加剂的性能指标见表 6。

表1 P.MH 42.5中热水泥基本性能

表2 粉煤灰的基本性能 %

表3 水泥和粉煤灰的化学成分 %

表4 石粉含量15%、28%人工砂的物理性能

表5 粗骨料的性能指标

表6 外加剂的性能指标

1.2 混凝土配合比及试验方法

1.2.1混凝土配合比

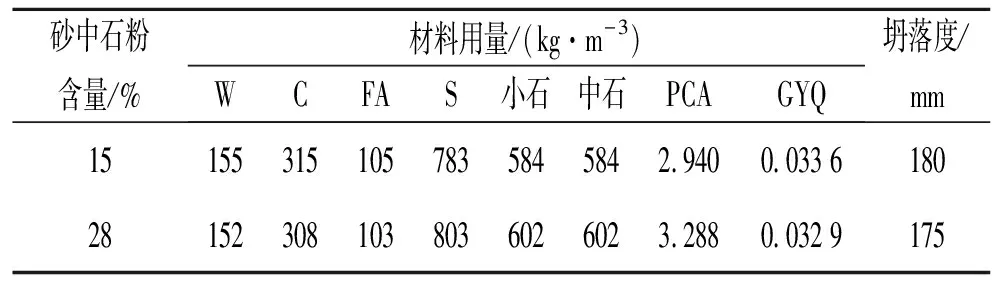

绝热温升试验以 C30二级配混凝土为研究对象,选用石粉含量15%、28%的人工砂作为细骨料,在保持混凝土砂率、水胶比以及外加剂掺量基本相同的条件下,控制混凝土拌合物坍落度在设计要求160 ~180 mm 之间,经过试配得到2种石粉含量C30混凝土的配合比见表7。

表7 不同石粉含量的二级配C30混凝土配合比

1.2.2绝热温升试验方法

依据DL/T 5150—2001《水工混凝土试验规程》的规定采用圆台形不锈钢桶浇筑混凝土试件进行绝热温升试验,试验仪器为JRWS-6A混凝土热物理性能综合测试系统,见图1。试验步骤如下:正式试验24 h前,将混凝土拌合用料放入20 ℃± 5 ℃的室内,使其温度与室温一致。试验当天,首先根据仪器使用说明书检查设备,在容器中盛入比室温高25 ℃~30 ℃的水,水面离容器上边沿约2 cm,再将容器放入绝热室内;然后按已确定的配合比拌制混凝土,并测量混凝土拌和物温度,分上下两层依次装入容器中捣实;此外在容器中心埋入石英玻璃测温管,当中盛入适量液压油,盖上容器上盖全部密封,以上过程需在30 min内完成;最后将密封完好的容器送入测试系统设备的绝热室内,将温度传感器装入测温管中输入相关参数开始试验,见图2。绝热室控制温度与试样中心温度相差不大于±0.1 ℃,每0.5 h记录一次温度。

图1 JRWS-6混凝土热物理性能测试系统

图2 绝热温升试样

2 试验结果及分析

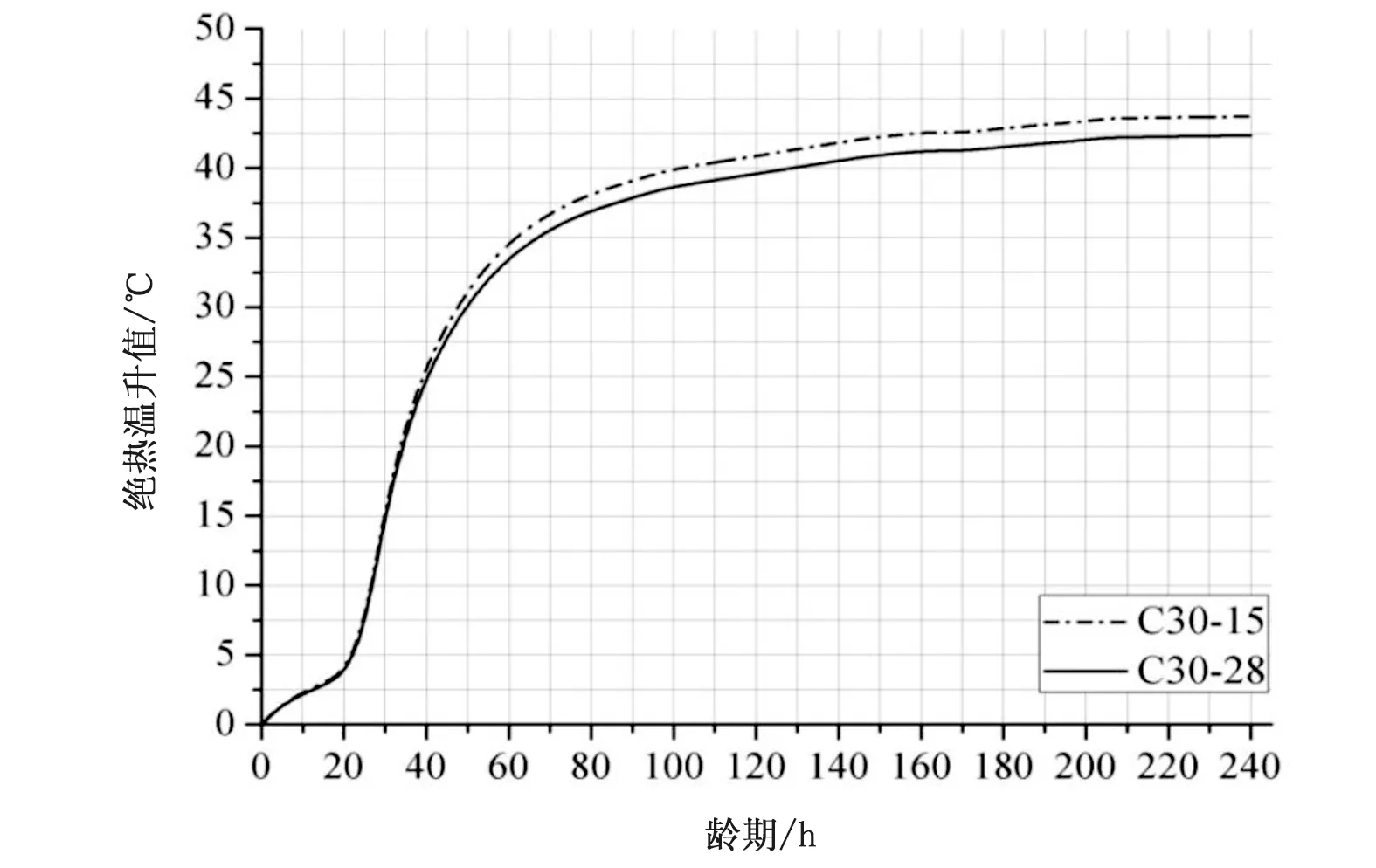

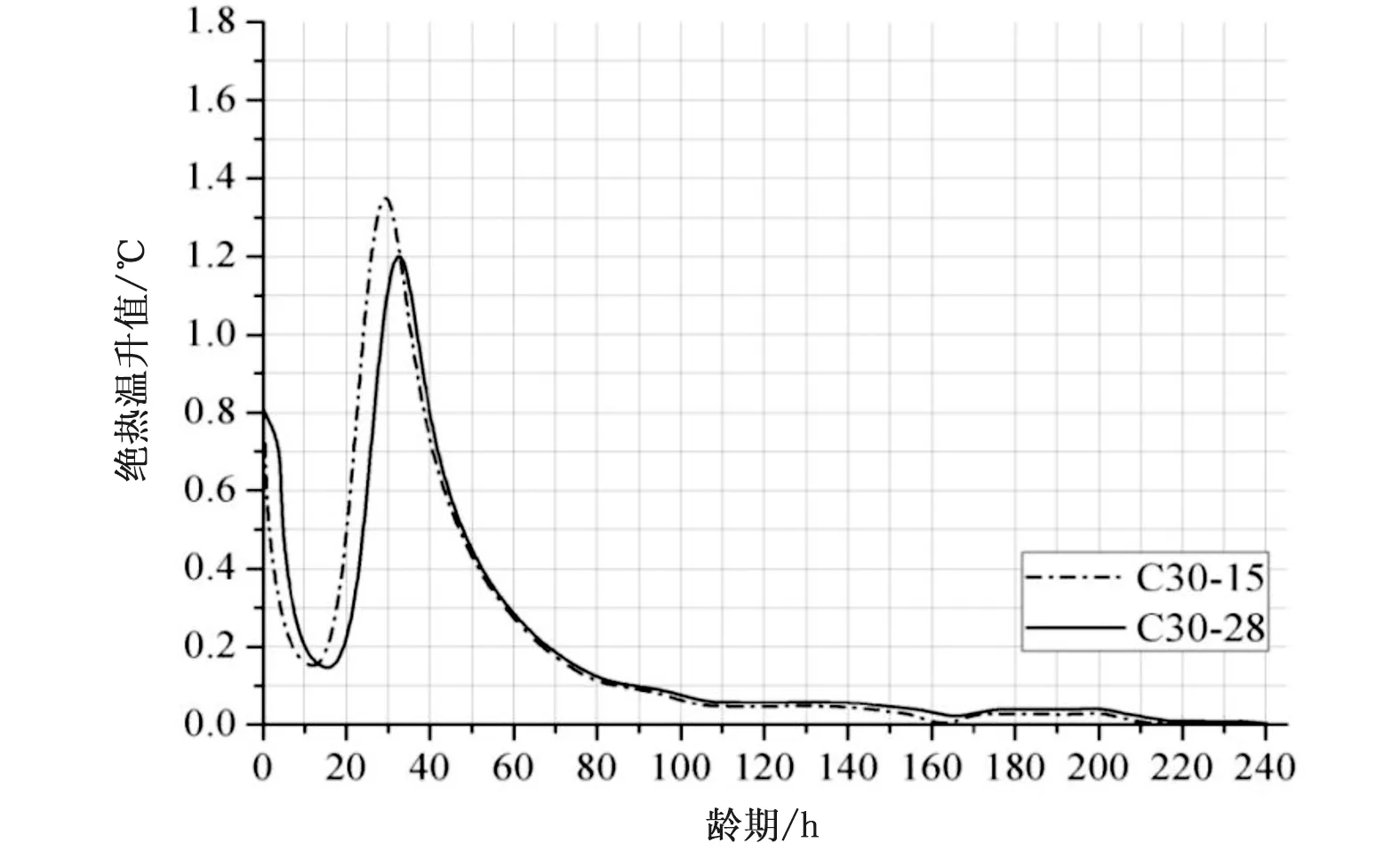

试验研究了石粉含量为15%、28%的2组C30人工砂混凝土(记为C30-15、C30-28)的绝热温升值,其绝热温升曲线见图3,绝热温升变化率曲线见图4。由于试验进行240 h后各组数据的变化很小可忽略不计,故图中仅给出240 h之前的结果。

图3 不同石粉含量C30混凝土的绝热温升曲线

图4 不同石粉含量C30混凝土绝热温升的变化率曲线

由图3绝热温升曲线可知,2种石粉含量混凝土在前20 h内水化放热均较少,温度仅升高约5℃;而在20~100 h之间水化放热量急剧增加,使混凝土温度提高35℃左右;此后放热逐渐减少,温升曲线趋于稳定。但是,对于放热总量而言,石粉含量为28%的混凝土绝热温升值小于石粉含量为15%的混凝土。

图4绝热温升的变化率曲线也表明,石粉含量较高的混凝土(C30-28)比低石粉含量混凝土(C30-15)的绝热温升变化率开始急剧增加的时间延后约3 h,且其变化率达到峰值的时间比后者推后约3 h。由这2组混凝土的配合比可知,石粉含量较高的C30-28混凝土,其单方水泥用量比石粉含量较低的C30-15少。因而,在相同时间内参与水化的水泥矿物数量较少,则其水化放热量较小,由此混凝土的绝热温升值较低,到达绝热温升峰值的时间也较晚。

3 混凝土绝热温升理论计算

混凝土的绝热温升计算值是指结构在完全无热损耗的理想状态下,水泥的水化放热全部转化为混凝土温升后的温度值。20世纪30年代末,美国垦务局曾提出混凝土绝热温升与历时关系见式(1), 为各国大体积混凝土温度场计算中所惯用。

T=T0(1-e-mt)

(1)

式中T0——混凝土的绝热温升值,℃;m——试验确定的系数;t——时间,d;e——混凝土比热容,kJ/(kg·℃)。

在理论计算中,对于含有矿物掺合料的混凝土基于式(1),通常采用式(2)计算大体积混凝土的绝热温升:

(2)

式中T(τ)——在龄期τ时混凝土的绝热温升,℃;C——水泥用量,kg;k——折减系数, 对于掺粉煤灰混凝土k可取0.25;F——掺合料用量;Q——水泥水化热,kJ/kg;e——混凝土比热容,取0.96×103kJ/(kg·℃ ) ;m——试验确定的系数;ρ——混凝土密度,取2 400 kg/m3。

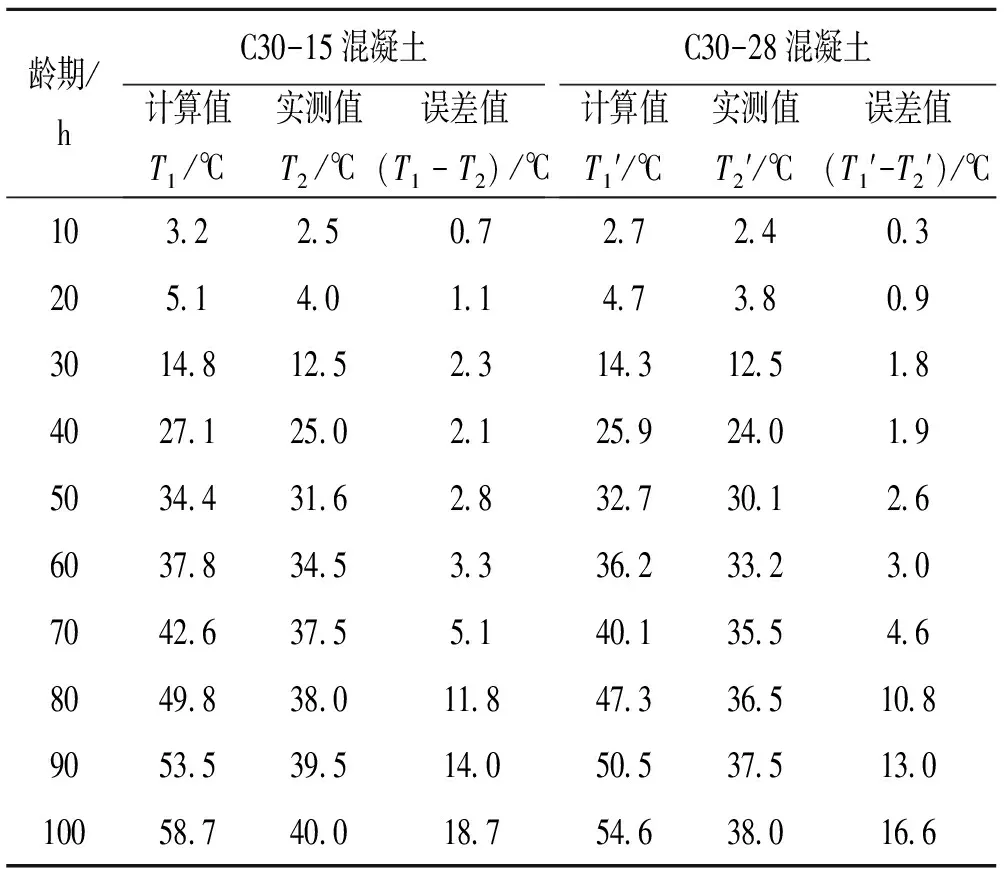

采用式(2)计算得到2种石粉含量C30混凝土在不同龄期的绝热温升理论计算值,与实测结果对比见表8。

表8 C30-15、C30-28混凝土绝热温升计算值与实测值对比

图5 C30-15、C30-28混凝土龄期与绝热温升误差值关系

图5表示2种石粉含量C30混凝土龄期与绝热温升误差值之间的关系,可看出2条曲线变化规律基本相同,即理论计算值均高于实测值(无负值出现),并且随着混凝土龄期的增加,两者之间的误差均逐渐扩大,其中:当龄期在70 h前绝热温升误差值控制在5℃以内,模型对含石粉混凝土早期水化温升预测效果较好;而超过此龄期后,绝热温升误差值迅速增加,超出合理误差范围,理论计算值可靠性较低。此外,对比2种混凝土的误差值大小可知,C30-28混凝土的误差基本小于C30-15混凝土,说明适当增加石粉含量后,绝热温升理论计算采用式(2)不会加剧误差的扩大,该模型对高石粉含量混凝土的温升预测仍具有一定的可信度。

4 结论

a) C30-15/28混凝土绝热温升变化总体趋势及规律基本相同,即放热过程主要集中在20 ~100 h龄期段,在此期间混凝土温升变化迅速,此龄期外放热较少,温升缓慢。

b) 在混凝土强度等级要求相同条件下,适当提高人工砂中石粉含量,通过调整减水剂、引气剂以及其他混凝土原材料的掺量等技术措施,可以对配合比进行优化使混凝土的水泥用量略有下降,从而减少单方混凝土的水化放热总量并延迟达到温升峰值的时间,这对于水工大体积混凝土结构的绝热温升控制和防止开裂十分有利。

c) 采用理论模型进行温升预测时,计算值一般大于实测值,表明在掺入石粉后水泥含量减少,使得水化热理论计算结果较实际偏大。

d) 在混凝土早龄期阶段(小于70 h),绝热温升误差值不大于5℃,理论模型对高低2种石粉含量混凝土的绝热温升预测均适用。