LNG 站BOG 处理技术对比研究

肖荣鸽,戴 政,曹沙沙,李施放,邢 鹏,李 凯

(西安石油大学石油工程学院,陕西 西安 710065)

天然气因其环保,热值高,液化后易储存、运输等优点备受能源消耗界欢迎,与此相关的各项技术都在不断发展[1-2]。对于LNG 站来说,-160℃左右的LNG 储存在绝热性能较好的储罐内,仍然会因热量输入等因素生成BOG,致使运行设备超压以及引起其他问题,从而影响LNG 站的安全运行。

为了解决上述问题,研究者们做了大量工作,提出了多种LNG 无外输情况下BOG 回收处理技术,主要包括低温制冷机回收、氮膨胀回收、液氮回收、喷射制冷回收、混合冷剂制冷回收、直接压缩工艺6 种工艺[3-5]。目前,已有学者从功耗、经济性方面做了部分技术之间的对比。王坤、巨永林[6]从经济角度对低温制冷机回收与液氮回收进行了对比,仇德朋[7]从工艺优缺点方面对氮膨胀回收、混合冷剂制冷回收以及喷射液化回收进行了定性分析,鹿晓斌[8]从设备功耗方面对氮膨胀回收、混合冷剂制冷回收以及喷射液化回收做了定量分析,刘浩、金国强[9]选用一些数据,对直接压缩工艺进行了设备能耗计算。但由于不同研究者采用的BOG 工质和运行参数不同,所以无法笼统地利用相关文献将上述6 种技术进行比较,对LNG 站选取BOG 回收技术提供参考。故本文采用同一工质及运行参数,从设备功耗、经济性、优缺点出发,对上述BOG 回收处理技术统一进行模拟对比研究,最后针对不同类型LNG 站在选取BOG 回收技术方面提供建议。

1 BOG 回收技术介绍

1.1 低温制冷机回收

随着制冷机技术的不断发展,低温制冷机已在众多领域获得广泛使用。采用低温制冷机回收BOG流程如下:储罐内产生的BOG 通过管路进入低温制冷机,由冷头提供冷量冷却BOG,液化后储存在LNG 低温小储罐中,到达一定液面高度后,重新流回LNG 储罐,从而实现对BOG 的回收。

1.2 液氮回收

由于液氮的温度远低于LNG 温度,因此利用液氮对BOG 进行回收。储罐里的BOG 进入换热器一端,液氮从换热器的另一端进入,两者在换热器相互换热后,BOG 受到冷却液化流回储罐,氮气排出,剩余的液氮返回到液氮罐内。

1.3 氮膨胀回收

氮气压缩成为高压氮气后,进入BOG 回收流程,氮气经冷却换热得到低温高压氮气,再膨胀至常压状态,温度进一步降低,然后进入冷箱与BOG总管输送来的气体进行换热,使BOG 液化,之后氮气恢复至初始状态,进入回收系统循环利用。

1.4 喷射制冷回收

将该技术应用到BOG 回收处理的具体流程如下:储罐内的BOG 经高压压缩机加压至20MPa,进入换热器冷却至BOG 临界温度以下10℃,之后进入喷射器,利用喷射器原理制冷液化,在此工艺中,进入LNG 储罐的闪蒸气可由喷射器吸入,重新进入喷射循环系统回收,并且由于BOG 增压较高,可在液化同时,将其作为CNG 进行外输,可较好处理LNG 场站工况波动引起的BOG 产生量增大情况。

1.5 混合冷剂制冷回收

该技术利用重组分先冷凝轻组分后冷凝的特点,使BOG 得到不同温度级的冷量,使BOG 液化为LNG。流程如下:混合冷剂经冷剂压缩机、冷却器等设备压缩、冷却、分离后进入换热器与BOG 换热,将BOG 液化,使用过后的混合冷剂进入分离罐等设备后重新循环使用。

1.6 直接压缩工艺

LNG 站产生的BOG 进入压缩机,加压至外输压力后进入外输管网输送。

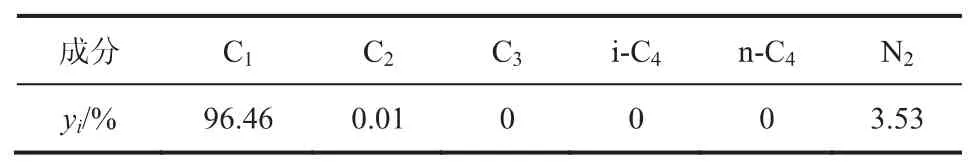

2 基础参数

表1 BOG 组成

表2 各工艺相关基础参数

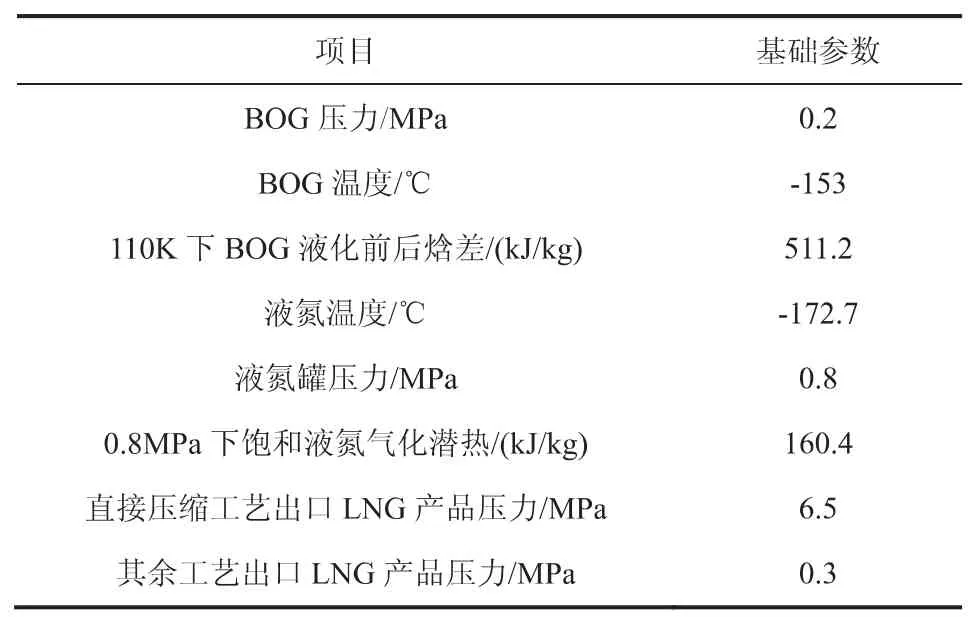

表3 不同类型LNG 站BOG 产生量

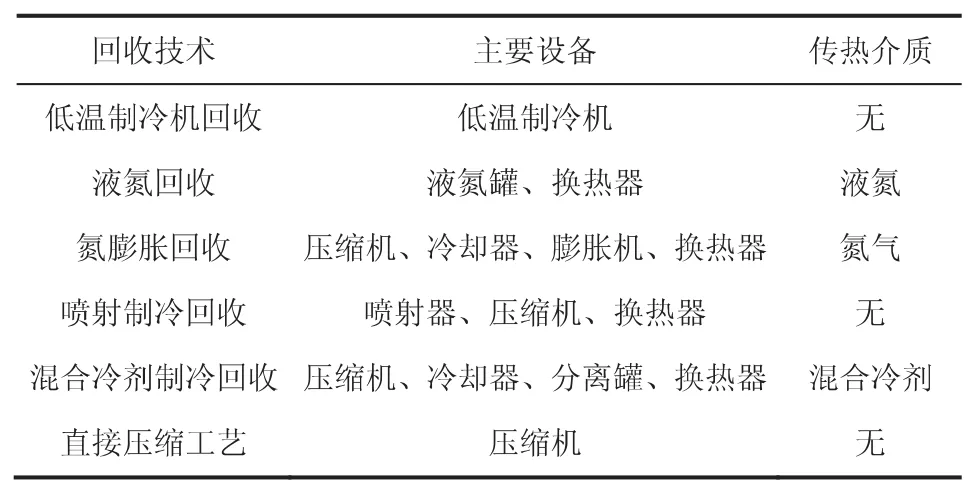

表4 各工艺主要设备及传热介质

3 对比分析

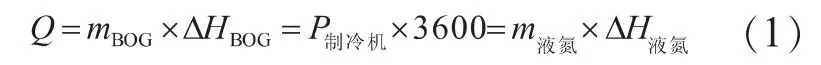

假设在理想状态下,各工艺中的管路与设备均无能量损失。即提供的冷量完全被BOG 吸收液化,则由稳态开口系统能量方程,简化得BOG 液化方程,如式(1)。

可利用上式进行低温制冷机(110K)回收与液氮制冷回收的相关计算,同时使用HYSYS 软件Peng-Robinson 方程进行剩余4 种工艺的模拟,以各技术完全处理BOG 为指标,选用表1~表3 有关参数对以上6 种BOG 处理技术进行统一对比研究。

3.1 功耗对比

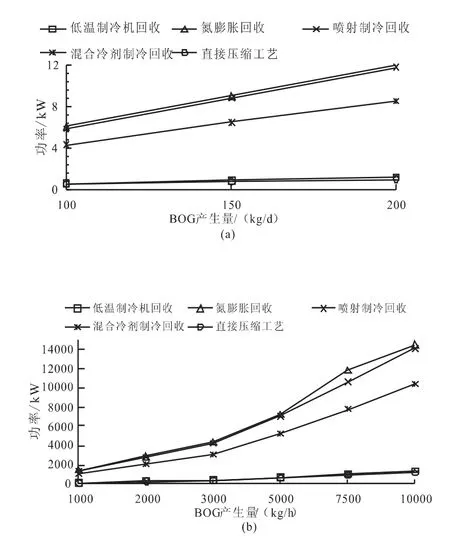

利用液氮回收BOG,若安装得当,可利用高度差实现液体自流,无需添加耗能设备。故本小节对其他5 种BOG 处理技术进行设备功耗对比,如图1所示。

图1 LNG 站BOG 处理技术功耗对比

图1(a)为小型LNG 站BOG 处理技术功耗对比图,可以看出在BOG 产生量较小的情况下,功耗最小的为直接压缩工艺,其次为低温制冷机回收,功耗最大的为氮膨胀回收,氮膨胀与喷射制冷回收的功耗,低温制冷机回收与直接压缩工艺的功耗几乎相等;图1(b)为大中型LNG 站BOG 处理技术功耗对比图,可得功耗最小的为直接压缩工艺,最大的为氮膨胀回收工艺,在BOG 产生量处于1000~5000kg/h 范围内,氮膨胀与喷射制冷回收的功耗相差无几。氮膨胀、喷射制冷与混合冷剂回收在相同BOG 产生量工况下的功耗远大于低温制冷机与直接压缩工艺,这主要是由于前三种工艺的流程复杂,耗能设备较多造成的。并且我们可以看出,上述BOG 处理技术的功耗均随着BOG 产生量的增大而增大。

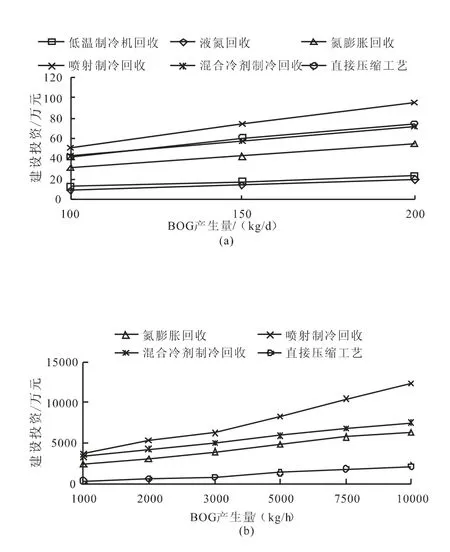

3.2 经济性对比

在液氮回收中,传热介质液氮的价格以700 元/t 计算,其余工艺中的传热介质、循环水,在回收过程中有少量损耗,其余部分可循环利用[10],且相对于设备投入较低,故在建设投资估算中不考虑传热介质与循环水所需费用。并鉴于目前市场上未出现能满足大中型LNG 站BOG 回收的低温制冷机、液氮罐,所以对低温制冷回收、液氮回收应用于大中型LNG 站不做经济对比。最后参考不同文献中已有的建设成本以及采取设备询价的方式进行建设投资估算,如图2 所示。

图2 LNG 站BOG 处理技术建设投资对比

图2(a)为小型LNG 站BOG 处理技术建设投资对比图,图2(b)为大中型LNG 站BOG 处理技术建设投资对比图。

假定LNG 站年运行天数为300 天,工业用电0.95 元/kWh,液化天然气价格3000 元/t,得年回收BOG 增益,根据图1 数据可得LNG 站一年运行期间各回收技术所需电费。用年回收BOG 增益减去各技术的一年运行费用(运行期间电费、液氮费用)得各技术的年利润,再用建设投资除以年利润可得投资回收期,如图3 所示。

图3 LNG 站BOG 处理技术投资回收期对比

图3(a)为小型LNG 站BOG 处理技术投资回收期对比图,可知在BOG 产生量相等的情况下,投资回收期最短的是低温制冷工艺,最长的是喷射制冷回收,另外液氮回收技术的投资回收期有缓慢上升的趋势,主要因为液氮回收成本过高,经式(1)计算得液化1kg 的BOG 需要大约3.2kg 的液氮,成本为2.23 元左右,从而导致了该技术投资回收期增长,其余BOG 处理技术的回收期均有缓慢下降的趋势;图3(b)为大中型LNG 站BOG 处理技术投资回收期对比图,可以得出,大中型LNG 站在BOG产生量相等的工况下,直接压缩工艺的投资回收期最短,喷射制冷投资回收期最长,且在BOG 产生量为4000kg/h 左右的工况下,氮膨胀与混合冷剂制冷回收的投资回收期相等,在4000~5000kg/h 左右的工况下,氮膨胀与混合冷剂制冷回收的投资回收期几乎相等,大于5000kg/h 时,氮膨胀工艺投资回收期略高于混合冷剂制冷回收。

3.3 优缺点对比

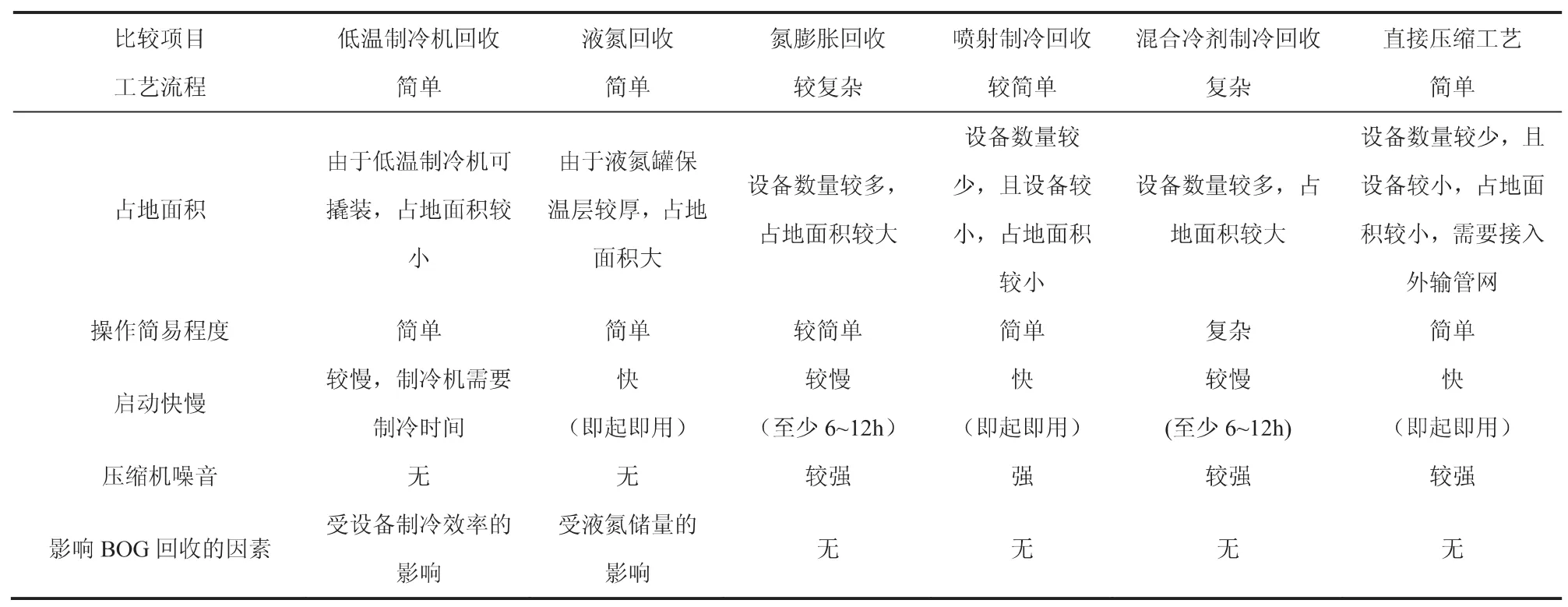

LNG 站在选择BOG 回收技术时,不仅要考虑设备功耗、投资回收期等因素,还要根据各回收技术的实际情况进行选择,现将各回收技术做以比较,如表5。

表5 BOG 回收技术比较

由表5 可知,BOG 回收技术针对小型LNG 站的局限性,主要集中在以下2 个方面:(1)设备需要占用大面积场地;(2)有压缩机噪音,需要降噪。小型LNG 站多处于城市区域,地价昂贵,由此我们可以基本推断液氮回收、氮膨胀回收、喷射制冷回收、混合冷剂回收以及直接压缩工艺不适合用于小型LNG 站;对于大中型LNG 站来讲,低温制冷机与液氮回收由于BOG 产生量过大,现有技术无法满足处理需求,所以不适用于大中型LNG站。

4 结论

通过对以上BOG 回收技术的梳理,在功耗、经济性、优缺点对比分析的基础上,以投资回收期为判别标准,得出结论如下:对于小型LNG 站,选择低温制冷机回收BOG 较经济;对于大中型LNG站,接入外输管网时,选择直接压缩工艺较经济,在未接入外输管网时,在BOG 产生量小于4000kg/h时,选择氮膨胀回收较经济,大于4000kg/h 时,选择混合冷剂较经济。

符号说明

Q—BOG每小时吸收的冷量,kJ/h;mBOG—BOG 质量流量,kg/h;△HBOG—单位质量BOG 液化前后焓差,kJ/kg;P冷风机—低温制冷机功率,kW;m液氮—液氮的质量流量,kg/h;△H液氮—单位质量液氮汽化潜热,kJ/kg。