镍基铸造高温合金在CVD 涂层炉研制中的应用

王宇峰,倪峥嵘

(株洲钻石切削刀具股份有限公司,湖南 株洲 412007)

1 CVD 涂层及设备

切削技术及刀具的发展现状使涂层成为提高刀具性能的关键技术,制造技术的全面进步把切削技术推向了高速切削的新阶段。CVD 是可转位刀片的主要涂层工艺,CVD 是Chemical Vapor Deposition 的简称,即化学气相沉积,是指金属卤化物、碳氢化合物等的气态反应物在高温下发生化学反应以析出金属、氧化物、碳化物等固态物质沉积在基体表面,从而获得涂层的工艺技术。通常在负压和750 ~1050℃温度的反应器中,以硬质合金刀片为基体,将高纯度的H2、N2、HCL、CO2、CO、TiCl4、CH3CN、AlCl3等气体按照生成涂层种类以一定配比均匀混合,反应后在刀片表面沉积,生成TiN、TiC、TiCN、Al2O3涂层或复合涂层。涂层化学稳定性好,减少了刀具与工件间的扩散,涂层刀具表面硬度高,耐磨性强,摩擦系数小,热导率低,抗氧化性能好,尤其是多层涂层的广泛应用,大幅改善了刀具的切削性能,提高了刀具的使用寿命。

CVD 涂层炉成为硬质合金刀具涂层工艺改进和发展的关键点。CVD 涂层炉的研制填补了国内刀具行业CVD 涂层设备的设计和制造空白,促进了该领域涂层设备国产化的进程,为硬质合金涂层工艺和牌号的进一步开发提供了技术平台。

反应器作为CVD 涂层炉的主要消耗品,是保证涂层炉密封性能最重要的机械元器件之一,关系到涂层炉的运行稳定和生产安全。CVD 涂层工艺都是在反应器内进行的,为提高其可靠性和安全性能,研究能满足生产需要的新型反应器也是CVD 涂层炉自主研发的重要组成部分。

2 设计思路和研究方法

2.1 材质研究

CVD 涂层炉的研制工程是一项大型的系统工程,涉及复杂的管路和机械元器件设计、缜密的结构原理和庞大的软件设计。其主要由以下三部分组成:反应气体前驱物供给系统、CVD 反应炉、尾气处理系统(图1)。

反应器的工艺温度主要是通过其炉外的加热罩来提供,工作参数:温度750 ~1050℃,内部压力:35 ~1000mbar,反应气体:HCL、H2、N2、CO2、CO 等。作为反应器的材质应该满足以下要求:(1)耐高温性能好,在750 ~1050℃范围内具有较高的强度;(2)对HCL 等气体抗腐蚀性能好;(3)具有良好的抗氧化性能;(4)长期使用的情况下,要求具有较好的热疲劳抗力。

图1 CVD 涂层系统示意图

根据以上要求,选择一种镍基高温合金作为反应器材质。镍基高温合金中Ni 含量一般都超过了50%,在650 ~1000℃范围内具有较高的强度,具有较强的抗氧化和抗腐蚀能力。通常在合金中Cr 的含量为10%~20%,Cr 在合金表面形成保护层,能稳定合金表面,起到抗高温氧化和抗热腐蚀的作用,其耐蚀性随Cr 含量的增加而增强,有研究表明,过高的Cr 含量不利于合金高温强度的保持。Mo 主要改善合金在还原性酸性介质中的耐蚀性,尤其是在HCL 中,对改善镍基合金耐点蚀和耐缝隙腐蚀性能尤其明显。C 在Ni 合金中的溶解度很低,形成的一次碳化物和二次碳化物,会严重影响合金的加工制作和力学性能。Nb、Ta 等稀土元素可对镍基合金起到强化的作用,其抗氧化性能和抗腐蚀性能也得到了提高,还可以改善其铸造性能。

基于以上分析研究,研制了一种用于制造反应器的HT镍铬合金,其成分如表1。

HT 镍铬合金通过配比Ni、Cr 的比例,控制C、Si、P等影响合金性能元素的含量,使其具有较好的耐腐蚀性、抗氧化性以及高强的力学性能。同时,对HT 镍铬合金的机械性能(表2)和抗热疲劳性能进行了检测。

表1 合金的化学成分

表2 机械性能检测报告

材料热循环工艺模拟实验报告

测试设备:Gleeble 1500 热模拟试验机

测试条件:试验材料名称:HT 镍铬合金

试样尺寸:8x8x12cm

试验应力(压):2MPa(恒载荷)

热循环工艺疲劳模拟试验工艺方案:1 分钟升温至1050℃→保温10 分钟→2 分钟降温至150℃,然后不断循环至所需测试次数。

试验结果:对HT 镍铬合金材料基体试样分别进行了150、180 次的热疲劳循环测试,对其试验前后的试样进行了对比测试。结果表明:除了循环试样有轻微变形外(1%及5%),各次循环测试试样外部表面及内部未发现裂纹及内部组织损伤。

2.2 制造工艺

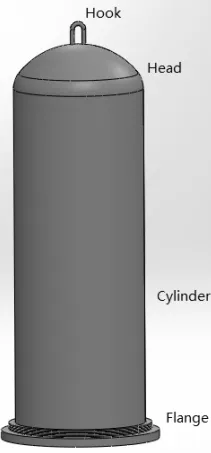

反应器由吊钩、封头、筒体、法兰组成,其中吊钩、封头、筒体材质为HT 镍铬合金,法兰材质采用SUS310S。由于HT 镍铬合金在熔融状态下流动性较差,精密铸造容易造成气孔等铸造缺陷,因此,筒体采用了离心铸造工艺进行制造。离心铸造的铸件致密度高,气孔、夹渣等缺陷少,力学性能好,有助于液体金属中气体和夹杂物的排除,优化了金属的结晶过程,从而改善了铸件的机械性能和物理性能。由于离心铸造的铸件内孔有直径不准确、内孔表面比较粗糙的特点,铸件可适当加厚内外径尺寸,然后对内外表面进行机加工,保证筒体的尺寸精度和表面粗糙度(图2)。

反应器主要参数:内腔有效尺寸(直径×高度):Φ500mm×1500mm;总高度:1685mm;重量:358±5kg。

封头与筒体,筒体与法兰之间采用双面焊接。焊接性能上,HT 镍铬合金在焊接时具有较高的热裂纹敏感性,可采取用本材丝条氩弧堆焊,限制焊接材料中易偏析元素和有害杂质的含量,控制焊接过程中的焊接工艺参数,提高焊缝成形系数,采用多层多道焊法,减少热量的输入,提高焊缝成形系数等措施来保证焊接质量。焊接完后需要进行热处理,用以消除由于焊接引起焊件不均匀的温度分布,焊缝金属的热胀冷缩等原因造成的残余应力,改善疲劳强度,提高抗应力腐蚀的能力,获得所要求的组织状态和良好的综合性能。

图2 反应器

2.3 焊缝焊接质量检测

焊缝焊接质量直接关系到反应器的的运行安全,使用前采用射线探伤方法(RT)对筒体与封头、筒体与法兰的四处焊缝进行检测,利用(X、γ)射线源发出的贯穿辐射线穿透焊缝后使胶片感光,焊缝中的缺陷影像显示在经过处理后的射线照相底片上,来发现焊缝内部气孔、夹渣、裂纹及未焊透等缺陷。焊缝经检测合格后方可进行下一步试验。

3 试验方法及结果

3.1 试验方法

为检验反应器的性能和使用寿命,将其在CVD 涂层炉上进行使用。每次开炉前需要做密封检测,将反应器装配在底座上,先确认密封圈是否放好、旋转气缸夹具是否加紧等,然后向反应器内充入H2,对相关部位用氢气检漏仪检测。检测完毕无泄漏后,用水环泵将反应器内H2抽出,用真空泵抽到工艺要求的真空度,进行保压检测,其合格的真空泄漏率在工艺要求范围内。试验期间,每次开炉后清洗反应器时,对焊缝、筒体变形情况、内腔腐蚀情况、外表面氧化情况等进行检查,结果均符合要求。

3.2 试验结果

图3 为反应器在运行120 炉次(设计使用寿命)前后的对比,通过检测,研制的反应器在达到设计使用寿命后,封头无塌陷,筒体变形不明显,内腔表面未见明显腐蚀痕迹,外表面有氧化现象发生,外表面和法兰处有少量黑色粉状氧化物残留,筒体厚度有大约1mm 左右的减小,各项指标均为正常范围。

图3 试验结果

4 结语

(1)以HT 镍铬合金为主体材质的反应器,适应CVD 涂层工艺要求,达到了进口件的同等性能和使用寿命,能满足科研生产需要。

(2)难熔金属表面高温抗氧化涂层技术将一些耐高温性能较好的金属氧化物,在金属基体表面上进行等离子喷涂,通过黏结剂的黏结作用在金属基体表面形成一层粉料涂层。我国科学家对不同种类的高温涂层材料的研究表明,镍基Ni-Cr-Al-Y 型涂层具有优良的高温耐氧化性能,钴基Co-Cr-Al-Y 型涂层则更具高温耐热耐腐蚀性能。在反应器外表面上进行热喷涂,不仅提高了抗高温氧化性能,又可保持合金的力学性能在许可范围内,防止液体和气体进入基体里,保护基体的正常工作,从而达到延长反应器使用寿命的目的。