盾构再制造研究与实施

乔治

(中铁一局集团有限公司,陕西 西安 710054)

1 盾构再制造的研究背景及重要性

1.1 适应国家产业政策的要求

2010 年5 月,国家11 个部委联合下发了《关于推进再制造产业发展的意见》,将再制造产业作为国家新的经济增长点予以培育,并且在“十三五”规划期间,将再制造列为国家重点发展产业。国家一系列政策表明:推动再制造产业发展,建设资源节约型社会,发展循环经济,已成为中国可持续发展的基本国策。

1.2 综合利用资源,保护生态环境的需要

一般情况下,盾构机的设计寿命是掘进总里程10km(10年),但设备的液压部件和其他总成部件的寿命周期均大于产品总体寿命,再制造过程实现了废旧产品的回收利用,最大程度地保护生态环境,满足了对设备较高的产品功能需要,并且使盾构再制造具有客观的经济效益。

1.3 企业自身生存与发展战略的需要

目前,企业达到10km 设计使用寿命的盾构机以每年至少5 台的数量在增加,如何处理这些设备,成为影响企业总体发展的重要问题。盾构再制造无疑是众多解决方式中经济效益和社会效益双赢的最佳选择,其充分利用现有资金、技术和资源等优势,依靠技术进步,发挥企业的规模经济效益,为企业的发展壮大注入新的活力,使企业立于市场竞争的有利地位而得以长足生存和发展。

2 盾构再制造行业现状

目前,国内盾构再制造产业还是处于规划发展期,盾构设备厂家主要以新机制造销售为主,从技术和市场的发展前景来看,盾构制造的市场已基本饱和,技术也在日趋向国产化发展,但对于盾构的再制造,尚无一家企业作为规模化来发展,现有生产厂家的规模决定他们把目光大多放在眼前利润上,对盾构再制造领域的研究甚少,没有形成统一的再制造标准。

3 海瑞克S235 盾构机再制造实施

3.1 实施再制造盾构机介绍

海瑞克S-235 盾构机是中铁一局集团于2003 年6 月购置的一台复合式土压平衡盾构机,实施再制造前已在华南地区7 个项目累计掘进合计11334m,已达到设计使用寿命,掘进地层主要以粉质黏土、微风化岩、中风化岩为主,设备故障率增多,难以满足后续安全掘进施工的要求。

3.2 盾构再制造总体方案

再制造方案明确对刀盘、主轴承及主驱动密封、环件等核心件进行更换;对减速机、液压泵、马达、阀组、推进油缸等液压件返厂再制造或新制;对螺旋后闸门进行双闸门改造、皮带系统(变频/皮带机角度改造)、泡沫系统(单管单泵/刀盘中心区冲洗改造)、膨润土系统(新增盾壳膨润土)、润滑系统(新增多点泵)等更换新件并进行优化升级;对电控系统内部电气元件成套更换新件;对电机、变压器及双轨梁等电气设备返厂再制造或成套更换;对喂片机、皮带机、通风设备等钢结构新制。

3.3 盾构再制造创新实施做法

3.3.1 刀盘制新

针对华南地区的地质特点,新制造一个复合式刀盘,刀盘结构型式为面板+辐条式,开挖直径为6280mm,开口率40%,重量约56t,破岩能力230MPa 以上,能满足高强度复合地层掘进。优化刀盘刀具布置,刀具轨迹、刀具配置、刀盘强度等方面较原机配置刀盘都得到了优化及提升(图1、2)。

图1 刀盘再制造前

图2 刀盘再制造后

3.3.2 主驱动再制造

对主轴承进行拆解勘验,根据勘验测量结果,确定更换主轴承总成、主轴承内外密封、内密封滑环;传动齿探伤检查;润滑油道清洗检查;齿轮箱清洗检查;8 台行星减速机返回专业厂家进行再制造。

3.3.3 推进、铰接系统再制造

根据整机再造方案对整机推进油缸30 根、铰接油缸14根全部进行解体、拆解检测,更换全套油缸密封,对所有油缸活塞杆及缸筒抛丸退镀、修磨后重新镀铬,恢复至再制造标准,推进液压阀组拆解流量标定。

图3 主驱动再制造前

图4 主驱动再制造后

3.3.4 拼装机再制造

对拼装机进行解体勘验,拼装机行走轮更换新件,驱动钢结构校正,抓举油缸关节轴承更换新件,回转支承购置新件,红蓝油缸镀铬修复,液压锁更换新件。

3.3.5 螺旋输送机再制造

螺旋叶片按照原机螺旋几何尺寸,对磨损的叶片进行几何尺寸、耐磨性修复,修复完成后进行探伤及验收;螺旋闸门进行再制造升级,由单开闸门改造为双开闸门;螺旋球面回转支撑、驱动减速机解体检测,对异常的轴承齿轮进行修复、恢复至使用标准。

3.3.6 注浆系统再制造

浆罐端头升级改造,主动端、被动端增加一台EG-2 型电动润滑泵,将浆罐端头改造为自动润滑。

3.3.7 液压系统再制造

对液压系统泵、马达、阀组全部拆解返厂至专业厂家进行维修检测,整机液压系统管路、滤芯全部更换。液压油箱内部清洗并进行气密性检测,检测合格后加注新的液压油。

3.3.8 油脂润滑系统再制造

对盾构机原机配置的三台气动油脂泵进行更换,采购三台固瑞克气动油脂泵,通过12 个双作用气动球阀向盾尾刷密封腔加注充足的盾尾油脂,再制造后油脂泵整体性能优于原机出厂标准。

另外,将原主驱动泵送式分散润滑改造为集中式多点润滑,扩大了供脂范围,满足了盾构机主轴承、螺旋回转支承、螺旋球轴承及中心回转共计21 个润滑点多点润滑的需要。电气系统增加中间继电器、交流接触器,操作室面板上增加启停按钮,并对PLC 程序进行修改,实现远程控制。

3.3.9 渣土改良系统再制造

对泡沫系统进行单管单泵改造,将原来的1 台泡沫泵供给4 路泡沫改造为4 台泡沫泵单独供给4 路泡沫,并增加了电控系统及模块程序,方便操作室远程控制,提高了渣土改良效果。增加刀盘中心区自动冲洗功能,在刀盘中心区域开孔,增加气动冲洗装置,外接循环水,当刀盘结泥饼或渣土较干时可进行冲刷。

为了减小盾体摩擦,增强盾体外壳与地层间的润滑,在盾体外围开孔增加1 台7.5kW 的挤压泵,用于盾壳膨润土的注入,改造中布置球阀、单向阀、流量计、压力传感器、气动球阀等部件,并增加电控系统实现远程控制。

3.3.10 循环水系统再制造

此次再制造中,对冷却循环系统各部分元件进行拆解、勘验更换升级改造,新采购一台液压油板式散热器,在原有基础上增大散热面积为液压油箱散热;采购一台钎焊式散热器为齿轮油散热,提高了循环水系统的散热效果。

3.3.11 皮带输送系统再制造

再制造重新对皮带机系统优化升级改造,原皮带电机的定频电机,升级改造为37KW 变频电机,实现0 ~3m/s 无级调速,当渣土车满编组列车前移时,可在不停止皮带的情况下将电位计旋钮旋转至零位,再次启动节约时间,提高掘进工效。另外,为了降低输送带在使用中的爬坡力,将原13.5°皮带角度改进为9.7°,降低了角度,更加有利于出渣。

3.3.12 入仓系统再制造

入仓是为常压隧道到带压土仓过渡提供的场所,此次再制造中,对入仓仪表、气动单元、密封、管路、流量计及记录仪等进行全部更换,对入仓安全阀委托专业机构标定,最大工作压力为3bar,再制造完成后对入仓进行气密性检测。

3.3.13 双轨梁系统再制造

将原机配置的两台3.2T STAHL 吊机,更换为两台4T 法兰泰克吊机,负载起吊能力较原盾构机配置的吊机有很大的提升。行走电机、减速机更换为德马格最新式减速机,行走方式为胶轮驱动,进一步提高了吊机的吊运能力。

3.3.14 电气系统再制造

盾构机电气系统主要由高压供电、低压供配电、PLC 控制系统、主控制室与人机界面、通讯与图像监控系统、地面与远程监控系统组成。此次再制造中,根据盾构机再制造方案对整机电气控制系统进行优化,改造为中铁装备最新分布式I/O 控制,整机电气元件进行检测更换损坏配件,电机委托专业厂家维修检测。对盾构机整机17 台电机全部进行拆解,拆解后返厂至专业厂家进行检测再制造。

3.3.15 钢结构再制造

对盾构机盾体、台车钢结构进行勘验检测测量,对变形、锈蚀严重的钢结构全部在现场加工新件进行更换,盾体钢结构变形部位通过热工校正工艺进行校正后,恢复至盾构再制造使用标准。对整机钢结构进行防腐喷涂,喷涂严格按照涂装通用技术标准执行。

图5 再制造后盾构机

4 盾构再制造后使用情况

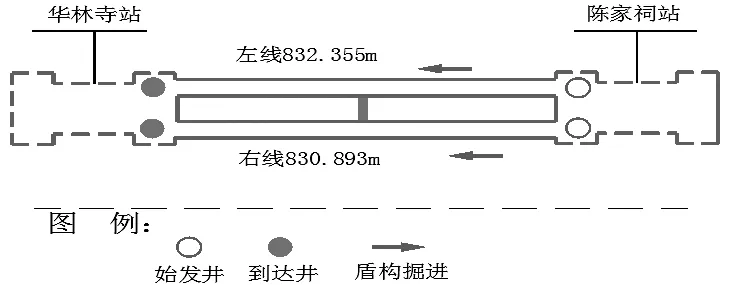

4.1 海瑞克S235 盾构机再制造完成后,投入广州市轨道交通8 号线北延1 标使用。项目包括华林寺~陈家祠盾构区间及4 个盾构洞门和1 座联络通道(不含废水泵房)土建施工,其中区间左线隧道长度832.355m,右线隧道长度830.893m,海瑞克S235 盾构机掘进右线隧道。

4.2 工程地质情况

【华林寺~陈家祠站区间】线路平面最小曲线半径为450m,最大坡度20‰,隧道顶部覆土18 ~24m,区间隧道地层以粉细砂层、泥质粉砂岩全风化带、泥质粉砂岩强风化带为主,最大强度60MPa。

4.3 盾构机使用情况描述

盾构机再制造完成后,2018 年11 月14 日始发,2019年4 月30 日贯通,共计掘进830.893 米,平均掘进速度151.07 米/月。掘进过程中设备机况良好,未出现重大故障,能够完全满足华南地区复合地层掘进安全、可靠的要求。

图6 盾构区间工程概况示意图

5 盾构再制造经济效益分析

海瑞克S235 盾构机再制造共计花费费用1496 万元,预计再制造后可再掘进6 公里。目前,购置一台同类型号的新制盾构机,约需要4300 万元,按照10 公里设计寿命摊销,购置新机掘进6 公里约需要投资2580 万元,在同等条件下盾构再制造可为企业节省投资1084 万元。

6 盾构再制造工作开展存在的问题

(1)技术研发投入不足、人才短缺。盾构再制造工作存在研发投入不足,核心技术壁垒无法突破,人才短缺等问题,企业自主创新能力较弱,先进的设计理念和高科技成果难以有效转化。

(2)实施再制造的质量控制体系尚未建立。由于再制造尚属新兴产业,缺乏相应的行业标准,企业在旧件检测、再制造修复等关键环节没有建立完善的质量控制体系,掣肘了行业的发展。

(3)旧件再制造率低。目前,国内大部分盾构再制造企业主要还是采用换件法和尺寸修理法进行再制造,大量磨损的关键零部件无法自主修复,导致再制造产品的旧件再利用率低。