汽车轮胎生产过程节能优化方案设计

赵斌

(同济大学汽车学院,上海 200092)

2014 年,全球轮胎销售额为1,799 亿美元,2005 ~2010年新兴国家轮胎市场增速为6.17%。在我国作为新兴国家,随着汽车制造业发展,轮胎市场的增速远高于世界平均水平。

轮胎生产属于典型的能源消耗型加工工业,从其生产能耗构成,蒸汽锅炉设备燃料消耗占企业总能耗的70%。电力占30%。轮胎制造行业中,大量使用蒸汽,蒸汽来源可以是轮胎企业的锅炉设备或热电厂输出的过热蒸汽通过减温器输出到生产线,蒸汽在其二次能源转换过程的损耗大致在50%,而轮胎本身的制造过程中还有损耗,最终的能源利用率在30%左右。

本文分析了某轮胎厂制造过程中的蒸汽系统的节能点,分别从锅炉房的运行、冷凝水与闪蒸蒸汽的回收系统以及用汽设备优化三个方面做了详尽的分析,评估了相应的节能潜力、安全性和环境效益等,并在此基础上提出了合理的改进建议和解决方案。

1 现场提供参数

1.1 蒸汽参数

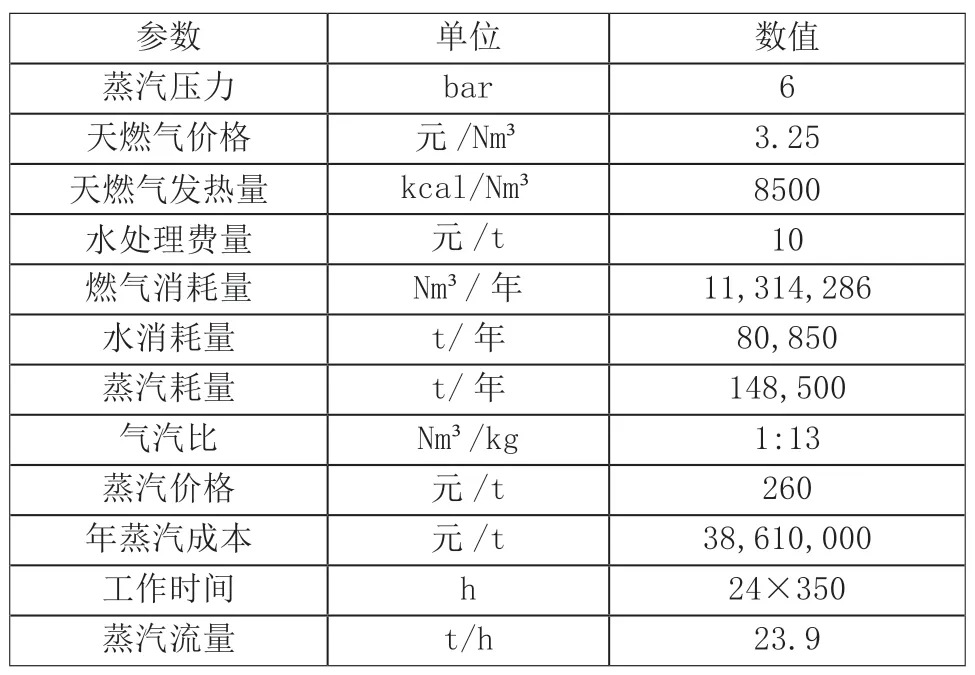

轮胎制造厂使用蒸汽设备,蒸汽参数如下表1。

表1 蒸汽参数列表

2 锅炉房节能方案

2.1 锅炉房现状

整套锅炉房系统运行稳定,天然气耗量与产蒸汽量比值已达到1:13 以上,锅炉房运行在较高水平。锅炉补水使用的是RO 水,这样锅炉补充水质保持在较高水平,可以降低锅炉加药量与连续排污量。

每台锅炉出口都配备有流量计,并且每4 台锅炉出口又配备一个总流量计。这样的配置方式可以校核流量计是否精准。每条输送至车间的蒸汽主管上也配置有流量计。计量系统非常完善。

贯流式锅炉,每台锅炉自带连续排污功能。

2.2 问题分析及优化方案

记录标准规定了电气传导率应在650mS/m 以下,但每台锅炉实际运行时锅炉的电气传导率只有几十或者一百多,远低于标准。这样虽然不会影响锅炉的正常运行,但是锅炉排污率太大,浪费能源。

锅炉的排污率可以用公式1 进行计算:

排污率=排污量/蒸发量 (1)

按照规定要求,电气传导率不得高于650mS/m,那么锅炉排污率可控制在0.3%。保守起见,把锅炉排污率控制在0.5%。当前的蒸发量为148500t/年,见表2。

表2 调整排污率节能量表

由此,每年的排污量减小5,197t,排污费用减少30.3万元,减少CO2排放量314t/年。

3 硫化车间节能方案

3.1 硫化车间现状

锅炉房分汽缸由20bar 减压至10bar 供给硫化机外温使用,蒸汽流量约为8.6t/h;锅炉房分汽缸由20bar 减压至13bar 供给硫化机内温使用,蒸汽流量约为2.4t/h;外温蒸汽产生冷凝水进入冷凝水罐暂存,冷凝水暂存期间给洗澡水加热,最终回收至锅炉房除氧器;内温冷凝水会混有橡胶或其他气体,不易回收,大部分回收的闪蒸汽在除氧器排放掉,造成了大量浪费。

3.2 问题分析及优化方案

闪蒸汽与蒸汽含有热量一样多,如任其由除氧器直接排向大气,不但浪费大量热量,还影响工厂整体环境。硫化机内温蒸汽使用量较少,且里面混有其他气体,不易回收。硫化机外温所产生冷凝水较多,压力高,所有产生的冷凝水与闪蒸汽回收至锅炉房除氧器。但是锅炉房的冷源有限,消耗不完的闪蒸汽排放。

如果这些蒸汽能够被回收利用,将可以降低生产成本。利用引射装置回收直排的闪蒸汽,用于现有蒸汽系统的加热。优化方案如图1 所示。

图1 硫化车间外温冷凝水回收系统优化方案

优化方案原理:增加一套闪蒸罐及疏水阀组,车间冷凝水全部回收至闪蒸罐;

冷凝水通过疏水阀排到增加的闪蒸灌,闪蒸罐设定运行压力约3bar;

去掉锅炉房的减压装置,以20bar 主管蒸汽为动力蒸汽,通过二级引射将3bar 的闪蒸蒸汽引射至10bar,供给硫化机外温使用。

闪蒸罐排放的冷凝水,仍有低压闪蒸汽产生,这部分闪蒸蒸汽可以用于锅炉水的预热。

3.3 方案特点、可行性分析&风险评估

根据现场情况,分析如下:

(1)该方案可回收绝大部分闪蒸汽,大大降低了蒸汽系统能耗,基本消除了排空口处的冒汽现象。

(2)系统回收闪蒸汽后,大约占总供气量的90%,对现有系统基本没有影响,也不会导致系统超压,工厂原有减压阀作为整套系统的旁通,如果系统发生故障,可以立即启动旁通,确保生产安全正常的运行。

按以上的节能方案,硫化车间节能汇总如下表3。

表3 硫化车间节能表

根据系统回收能源后,大约1 年可以实现设备投资的回收。设备投资与回收汇总如表4。

表4 设备投资与回收表

4 压延车间和密炼车间节能方案

疏水阀作为影响蒸汽系统效率的关键节点,保证疏水阀工作状态的完好是蒸汽系统节能的重要手段。压延车间和密炼车间使用较多蒸汽输水阀,因此,通过优化蒸汽输水阀来达到节能目的。

4.1 输水阀现状

使用疏水阀的设备有压延机、干燥滚,使用的是热动力疏水阀用于换热器的排水。现场经常会发生设备加热慢的情况。这种情下,只能打开疏水阀旁通提高设备的加热速度,从而造成能源浪费。

4.2 问题分析及优化方案

(1)热动力疏水阀没有排空气功能,在设备启动阶段冷凝水中可能混有空气,无法排水,导致设备加热慢。

(2)换热器负荷变化会引起冷凝水量的变化,但是热动力疏水阀的排水量无法变化,影响设备的正常运行。

热动力疏水阀工作原理是由于二次蒸汽的作用工作,间断排放冷凝水,只能适用于小负荷的应用,如管道疏水。

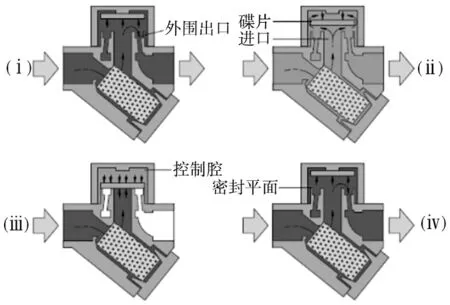

其结构和工作原理如图2。

图2 热动力疏水阀原理图

热动力疏水阀唯一的活动部件是位于控制室内平面上的一个碟片。

在启动阶段,由于压力的左右,碟片被顶起,冷凝水和空气越过内侧阀座经碟片下部从外围出口的小孔排出。

高温冷凝水经过入口,进入阀腔碟片的下部后压力下降,产生闪蒸蒸汽并以高速流动。由于速度升高,所以碟片下压力降低,把碟片拉向阀座。

同时,一部分闪蒸蒸汽进入碟片上面的腔体内,产生的压力克服冷凝水向上的压力把碟片关闭。

最后,当碟片上方的闪蒸蒸汽冷凝后,碟片被冷凝水顶开,如此重复循环。

闪蒸汽的冷凝,可以控制热动力疏水阀碟片上下浮动,但是空气无法冷凝,所以热动力疏水阀无法排放空气。

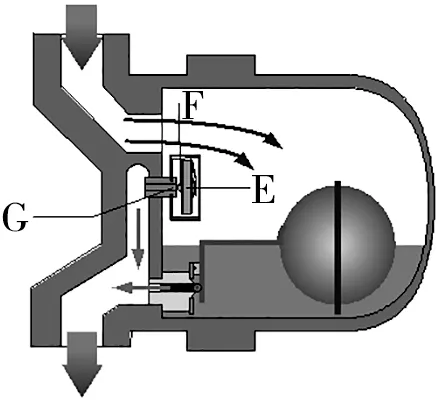

对于换热器的应用,优化方案是将热动力疏水阀替换为浮球疏水阀,如图3 所示。它工作时连续排放冷凝水,并可根据冷凝水量的大小,浮球上下浮动自动调节阀门开度与负荷相匹配,冷凝水一旦产生便可迅速被排出设备。其阀门处于水封以下,蒸汽不会泄漏。内部配备自动排气阀,冷态时处于常开,能快速排出设备内的空气和冷态冷凝水。生产线疏水阀数量一共267 台。

根据系统回收能源后,大约1.6个月可以实现设备投资的回收。通过优化,提高换热器加热速度,避免开启疏水阀旁通,减少泄漏量。同时,也提高了换热工艺的稳定性。

图3 浮球疏水阀

5 结语

(1)锅炉房节能方案。通过锅炉房电导率的检测,重新调整锅炉排污率,优化了锅炉的运行情况。将排污率由原4%降至0.5%。

(2)硫化车间节能方案。设计一套闪蒸罐及疏水阀组,车间冷凝水全部回收至闪蒸罐,而后利用引射装置回收直排的闪蒸汽,用于现有蒸汽系统的加热。通过优化,回收绝大部分闪蒸蒸汽,降低蒸汽系统能耗,并消除排空气口的冒汽现象。

(3)压延车间和密炼车间的节能方案:压延机、干燥滚上的疏水阀改进为浮球疏水阀,增加了系统的排气功能,根据换热负荷变化,冷凝水排放能力增加,避免了开放旁通导致的蒸汽损失,同时降低了蒸汽的泄漏率,在节约能源的同时,也提高了工艺的稳定性。

——以沈阳市和平区既有锅炉房为例