即食海蜇加工过程关键控制点研究

汤水粉

(福建省水产研究所,福建 厦门 361013)

海蜇广泛分布在我国的南海、东海、黄海和渤海四大海域,是一种兼具食用及药用价值的大型水母,它含有丰富的胆碱、维生素、蛋白质和重要的微量元素,素有水产瑰宝之称[1-2]。由于即食海蜇具有方便卫生、美味可口、营养丰富、低热量及特殊疗效等特点,深受人们的喜爱,其中一大部分海蜇被生产成为即食海蜇畅销于国内外市场。即食海蜇属于即食产品,其加工过程的质量控制非常重要,如果加工不当,容易导致微生物超标而引起食品安全问题[3-4]。目前,微生物控制已成为即食海蜇生产企业普遍面临的技术难题,因此,想提高即食海蜇的产品质量,促进即食海蜇的市场竞争力,即食海蜇加工企业必须对即食海蜇生产过程的关键控制点进行研究,并引入新的企业管理模式和食品质量安全管理体系。

HACCP管理体系是鉴别、评价和控制对食品安全至关重要的危害的一种体系,主要由危害分析(HA)和关键控制点(CCP)组成。HACCP主要用于食品企业经营活动的各个环节的危害分析和控制,使之与食品安全相关联,是控制食品安全最有效的预防性体系,已被世界各国食品生产企业和食品安全管理部门公认,用来科学、有效地控制由食品生产过程引起的安全危害的一种技术,它能控制、防止危害的发生或将危害降低到可接受水平。将HACCP体系应用于即食海蜇生产系统,将极大程度地提高即食海蜇的质量安全[5-8]。

文章根据即食海蜇生产工艺特点,通过对即食海蜇生产过程的危害分析,确定了即食海蜇加工过程中的关键控制点、关键限制以及预防措施,建立安全监控相关制度,降低即食海蜇加工过程可能存在的危害因素,确保即食海蜇的产品质量安全。

1 即食海蜇生产工艺流程

即食海蜇是以盐渍海蜇为原料制成的即食水产品,其主要生产工艺流程是:

即食海蜇主要的食品安全控制标准:食盐含量≤8%;总酸≤0.9%:山梨酸钾≤1.0 g/kg,铝≤0.5 g/kg[9];菌落总数≤30 000 cfu/g,大肠菌群≤300 MPN/kg[10]。

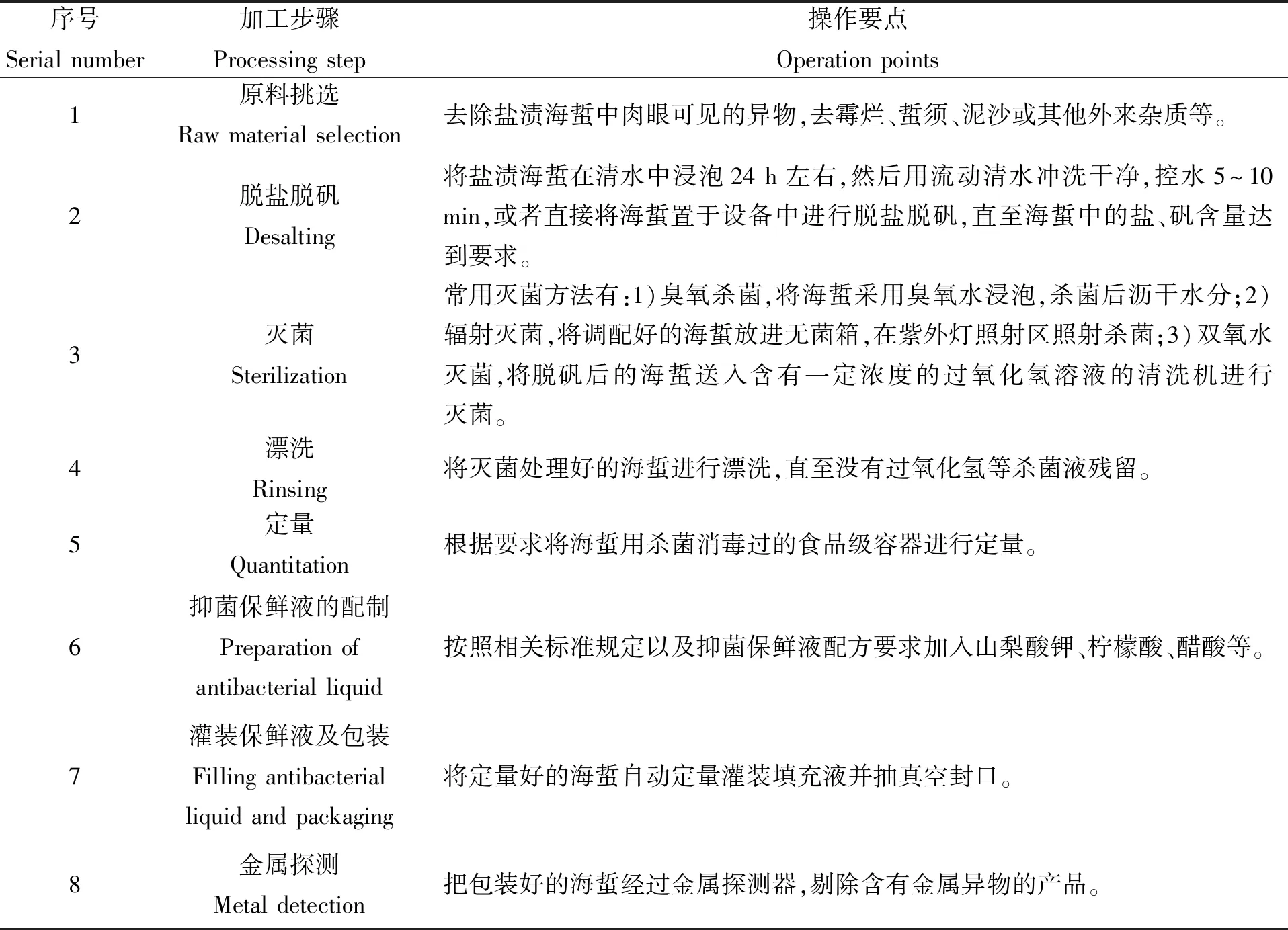

即食海蜇生产操作要点见表1。

表1 即食海蜇生产操作要点

2 即食海蜇质量控制技术

由于受到海蜇生长环境的影响,即食海蜇的危害因素一部分可能是来自于原料本身,因此原料的质量必须符合SC/T 3210—2015《盐渍海蜇皮和盐渍海蜇头》[11]要求,并具有质量合格证书。如质量不符合要求可能导致即食海蜇生产过程菌落总数、大肠埃希氏菌检测不合格或其他致病菌如沙门氏菌、副溶血性弧菌和金黄色葡萄球菌等生长,影响海蜇的质量安全。

另外,即食海蜇的危害因素是来自于生产过程的污染。与原料相比,生产过程对即食海蜇卫生指标的影响往往较大。因此,各个生产环节的微生物等指标都必须严格控制,以提高海蛰食品的卫生质量。即食海蜇的生产首先需要浸泡、冲洗,即将盐渍海蜇皮或海蜇头用清水浸泡24 h,其间要经常换水。然后用流动自来水反复冲洗以除去附着在表面的细菌。其次是杀菌,由于海蜇的主要成分是胶原蛋白,胶原蛋白纤维与水共热到一定温度自行收缩,因此不能用高温进行灭菌,只能用紫外、臭氧、过氧化氢等方式进行灭菌处理;然后是漂洗,这一步很关键,要控制好水源的卫生,以免带入细菌;最后是定量、添加抑菌保鲜液、真空包装,所用的设备器具、工作人员的手以及空气中的微生物都有可能是有害微生物的主要来源,因此必须对容器、工作人员的手进行消毒,并对空气的菌落总数等指标进行微生物检测。

要保证即食海蜇质量安全,必须从预防着手。

2.1 危害分析和关键控制点

HACCP即危害分析和关键控制点,它是一个以预防食品安全为基础的食品安全生产、质量控制的保证体系,是控制食品引起疾病的最有效方法。越来越多的国家认为HACCP是确保食品安全的有效措施。许多国家已经规定食品加工企业需要有HACCP体系认证。我国在水产制品等食品类加工领域已经实行HACCP管理。因此,通过危害分析确定即食海蜇加工过程的关键控制点并严格进行监控,将是预防控制即食海蜇微生物污染等卫生指标十分有效的措施[12]。

2.1.1 组建HACCP小组

HACCP小组成员,由与产品有直接或间接接触的部门主要负责人组成,包括原料接受人员、生产操作人员、研发人员、质检人员、仓库管理员以及设备维护人员,由具备HACCP方案背景知识、食品安全相关知识并且在即食海蜇生产方面技能比较强的人员任组长,所有成员必须经过相关的培训,了解即食海蜇生产所依据的标准、良好操作规范等。并制定本小组相关计划,分析即食海蜇生产过程中影响微生物指标的各个因素,并对其进行监控,使危害达到或降低至可接受的程度。

2.1.2 通过危害分析确定关键控制点

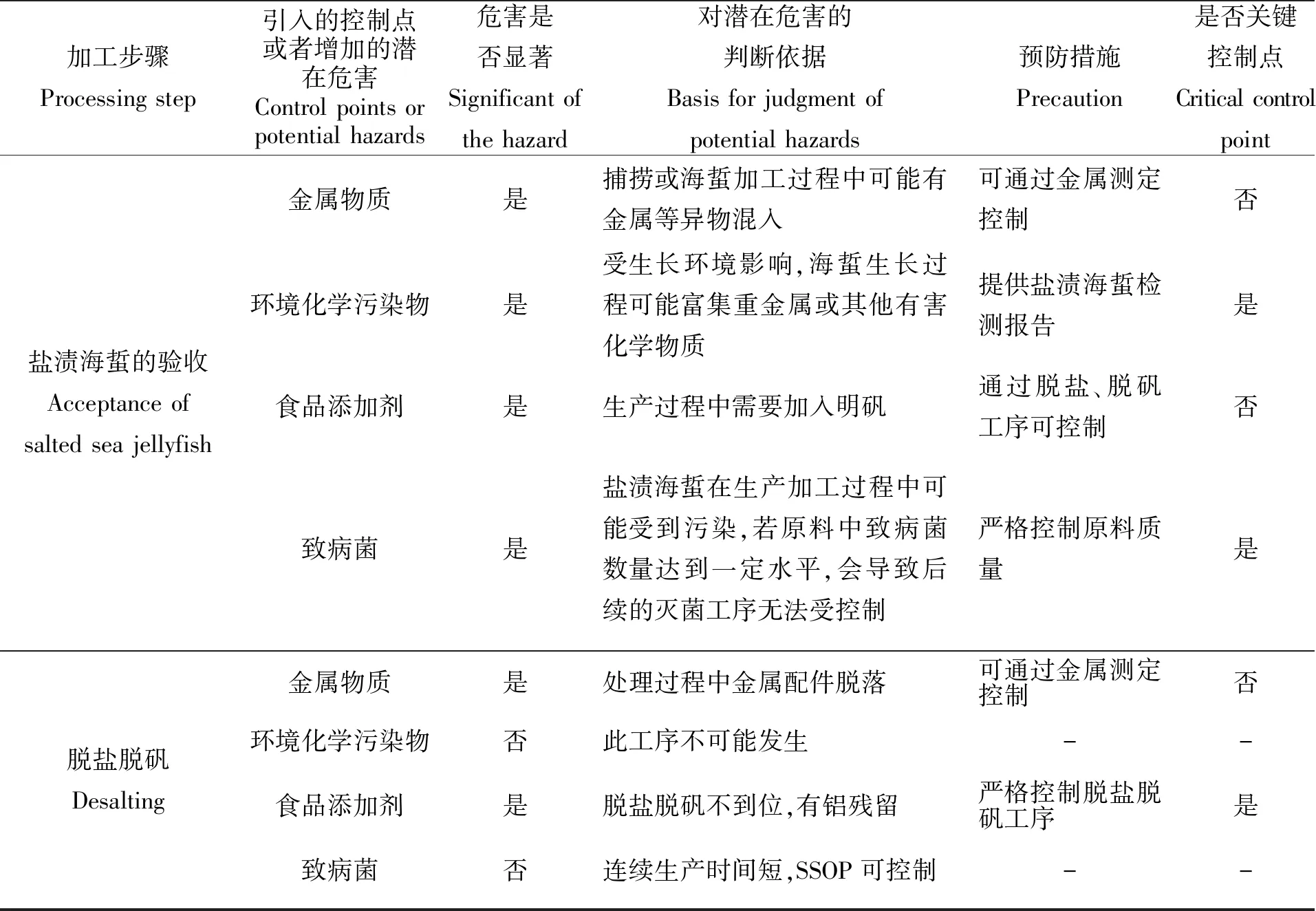

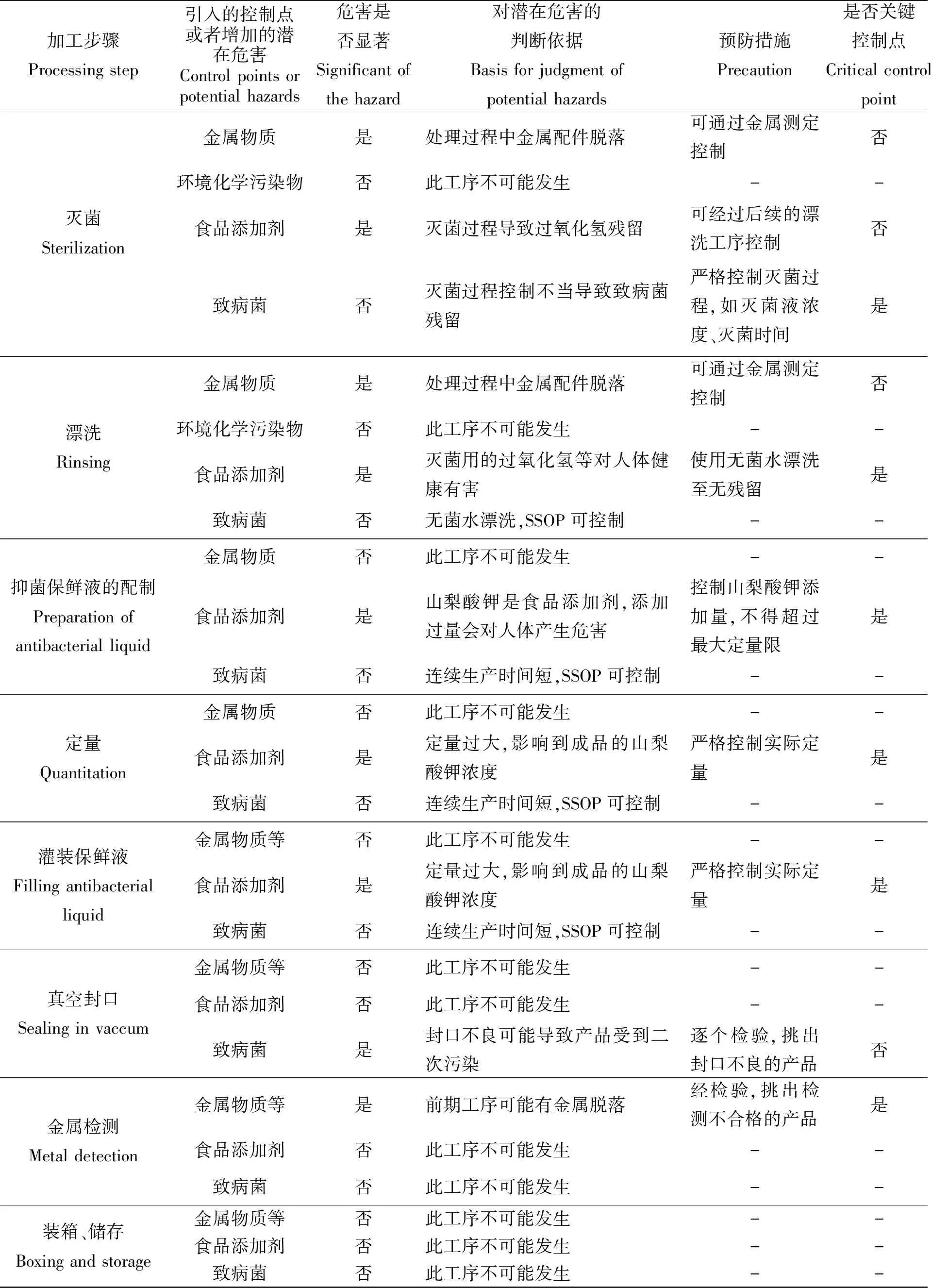

结合GB/T 20941—2007《水产食品加工企业良好操作规范》[13]、GB/T 27304—2008《食品安全管理体系水产品加工企业要求》[14]等现行的法规性文件,通过即食海蜇生产工艺以及加工过程的危害分析,对即食海蜇加工过程中各环节存在的可能会对海蜇的卫生指标造成影响的因素进行分析。包括物理性危害,如收获海蜇时混入的泥沙等杂质、海蜇储存条件等;化学性危害,如盐渍海蜇生产过程中加入矾的用量;生物性危害,如储藏及运输设备、包装材料的卫生状况等。最后依据GB/T 19538—2004《危害分析与关键控制点(HACCP)体系及其应用指南》[15],应用HACCP原理,结合即食海蜇生产工艺及品质要求,确定即食海蜇加工过程微生物指标的关键控制点为原料验收、脱盐脱矾、杀菌/漂洗、食品添加剂和金属探测(表2)。

表2 即食海蜇的危害分析表

续表2

2.1.3 关键控制点的限值

关键限值即关键控制点的预防措施必须达到的标准,是每个关键控制点的安全性界限,确定正确、适当的关键控制点限值,可确保食品安全危害得到控制,即食海蜇关键限值的制定需综合考虑其生产工艺要求、品质要求。

首先是原料,由于海蜇的生长环境及盐渍海蜇加工过程可能带来潜在危害,因此所用的盐渍海蜇的感官质保及理化指标等都需经过检验,并符合SC/T 3210—2015《盐渍海蜇皮和盐渍海蜇头》[11]要求;脱盐脱矾:经脱盐/矾后的海蜇铝残留量要符合GB 2760—2014《食品安全国家标准食品添加剂使用标准》[16]规定,即≤0.5 g/kg,否则引起产品食用不安全;杀菌、漂洗:杀菌溶液浓度太低或杀菌时间不足,将导致杀菌不彻底,引起病原菌残留,使产品微生物指标不符合要求。因此,必须严格控制杀菌液浓度和杀菌时间。添加食品添加剂:为了保证产品质量及延长产品货架期,即食海蜇需要添加山梨酸钾,但其添加量应符合GB 2760—2014《食品安全国家标准食品添加剂使用标准》[16]规定,≤1.0 g/kg,若使用不当会直接影响产品安全,因此,必须严格按照规定标准执行。

2.1.4 建立记录保持程序与审核制度

建立并保持记录的目的是提供符合要求和HACCP体系有效运行的证据,必要时可进行溯源,包括盐渍海蜇原料验收记录、脱盐、脱矾生产记录、杀菌记录和漂洗记录、天平监控记录、防腐剂使用记录、海蜇定量和填充液抽检记录、金属探测器校验和使用记录以及各个关键控制点的监控记录和纠偏记录等。所有监控记录必须有相关负责人签字。HACCP计划的执行,可规范产品生产过程的操作程序、卫生环境,减少食品安全问题所带来的危害。

2.2 其他控制技术

由于海蜇主要成分是胶原蛋白,采用高温进行加热时蛋白质会发生脱水,使其结构趋于纤维状,因此,海蜇不适合用高温进行灭菌。目前,常用的灭菌方法主要有:臭氧灭菌法[17],臭氧是地球大气中一种微量气体,氧化能力强,常用于脱色、杀菌、消毒等。臭氧不稳定,易分解形成氧气。臭氧对海蜇进行灭菌不会导致物理性质及品质指标的变化,且不会残留有毒物质,是一种常用的方法;过氧化氢灭菌法[18],是一种强氧化剂,常用于杀菌消毒。将脱盐、脱矾后的海蜇送入装有一定浓度过氧化氢溶液,作用适当时间,可起到很好的杀菌效果,然后用无菌水漂洗,直至生产的即食海蜇未检出过氧化氢残留;辐射灭菌法[4],将调配好的海蜇放进无菌箱,在紫外灯照射区照射杀菌。但是相对湿度达到60%以上时,会使紫外线杀菌效果下降。

3 结论

即食海蜇的卫生指标与盐渍海蜇的质量、海蜇的加工条件还有设备的卫生程度有着密切的关系,关键控制点为原料验收、脱盐脱矾、杀菌/漂洗、食品添加剂和金属探测。因此,应加强盐渍海蜇的挑选,改善生产环境卫生,保持良好操作规范和卫生控制程序,以有效控制海蜇中微生物的数量。即食海蜇加工企业只有严格执行HACCP管理体系,才能有效控制即食海蜇的卫生指标,提高即食海蜇的食用安全性和经济价值,进一步促进即食海蜇产业的发展。