UOP和Axens连续重整装置催化剂提升控制系统的分析和比较

白丹江,蔡明件,王丁

(金澳科技(湖北)化工有限公司,湖北 潜江 433132)

连续重整装置的反应再生控制系统十分复杂,连续重整技术被美国UOP和法国Axens两家公司长期垄断。本文结合UOP和Axens两家公司各自的技术特点,对其中至关重要的子系统-催化剂提升控制系统进行了分析对比,为装置的稳定运行及优化操作提供参考。

1 UOP和Axens提升技术对比

1.1 提升设备

UOP提升技术的核心设备是L阀,由立管和水平短管组成。由L阀的结构可知,少量的二次气就能使得水平管内催化剂被迅速流化,二次气流量的增大可能会导致立管发生气体倒串,立管内的催化剂下落受阻,针对该问题,UOP给所有L阀的二次提升气均设计了流量控制,确保在工艺波动的情况下,能及时响应调节二次气流量[1]。

Axens提升技术的核心设备是发送罐。该发送罐输送催化剂的原理和L阀一致,但结构比L阀复杂得多。为实现催化剂的输送,需要吹入大量的二次气将插入罐内的提升管喇叭口下缘四周待提升的催化剂松动(流化)。由于该罐占用空间较大,正常操作中罐内存有较多的催化剂,罐内提升管大部分被深埋在催化剂中,二次气流量的增大不会阻碍催化剂的正常下落和影响其提升。所以Axens提升方案的二次气均没有单独设流量控制。

1.2 特殊计算模块

催化剂在提升管内加速上升的过程中,为减少磨损,需控制其在提升管内的流速。该流速由总提升气流量(一次气与二次气流量之和)决定。总提升气流量主要受到提升气相对分子质量、温度和压力等因素的影响,如果提升气相对分子质量降低或温度升高,压力降低,那么提升气的密度也随之降低,在维持催化剂提升速度不变的情况下,所需的总提升气流量也会降低。此时,如果不调整总提升气流量的设定值,将导致实际的总提升气流量大于需要的总提升气流量,催化剂移动加快,磨损加大[2]。

为能方便直观地调整总提升气流量的设定值,防止催化剂过度磨损,Axens在其提升控制系统中嵌入了一个总提升气流量计算模块。操作人员首先在DCS中输入相关参数,然后计算机自动算出所需总提升气的流量,结果显示在DCS对应的流量控制器界面中,最后操作人员决定是否采用该数值修改相应流量控制器的设定点。

UOP的提升控制系统没有类似模块,UOP认为只有当进料组分或者产品苛刻度发生明显变化时,才可能需要考虑调整总提升气流量的设定值,上述因素的改变对催化剂提升或磨损的影响并不大。

1.3 提升次数

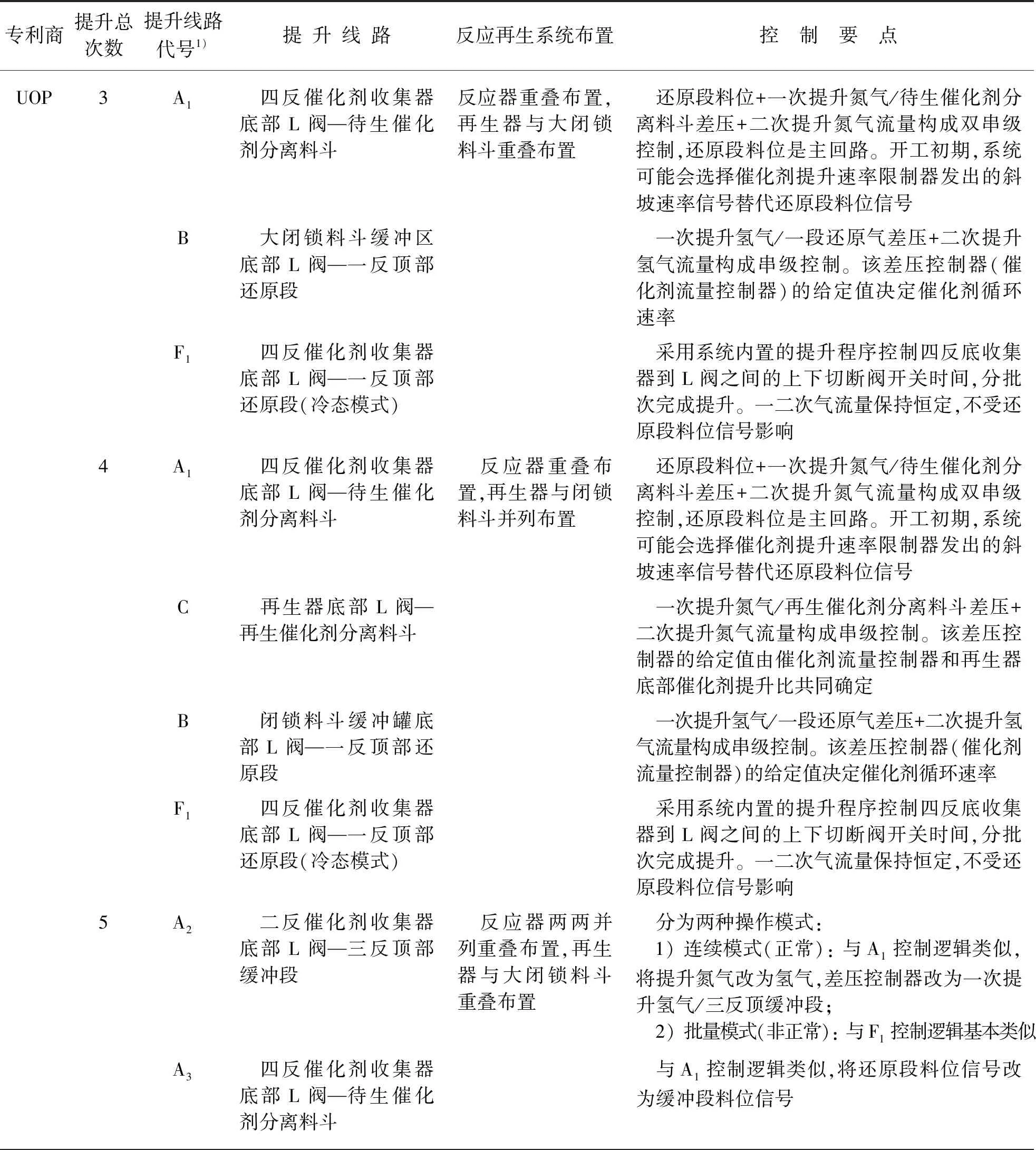

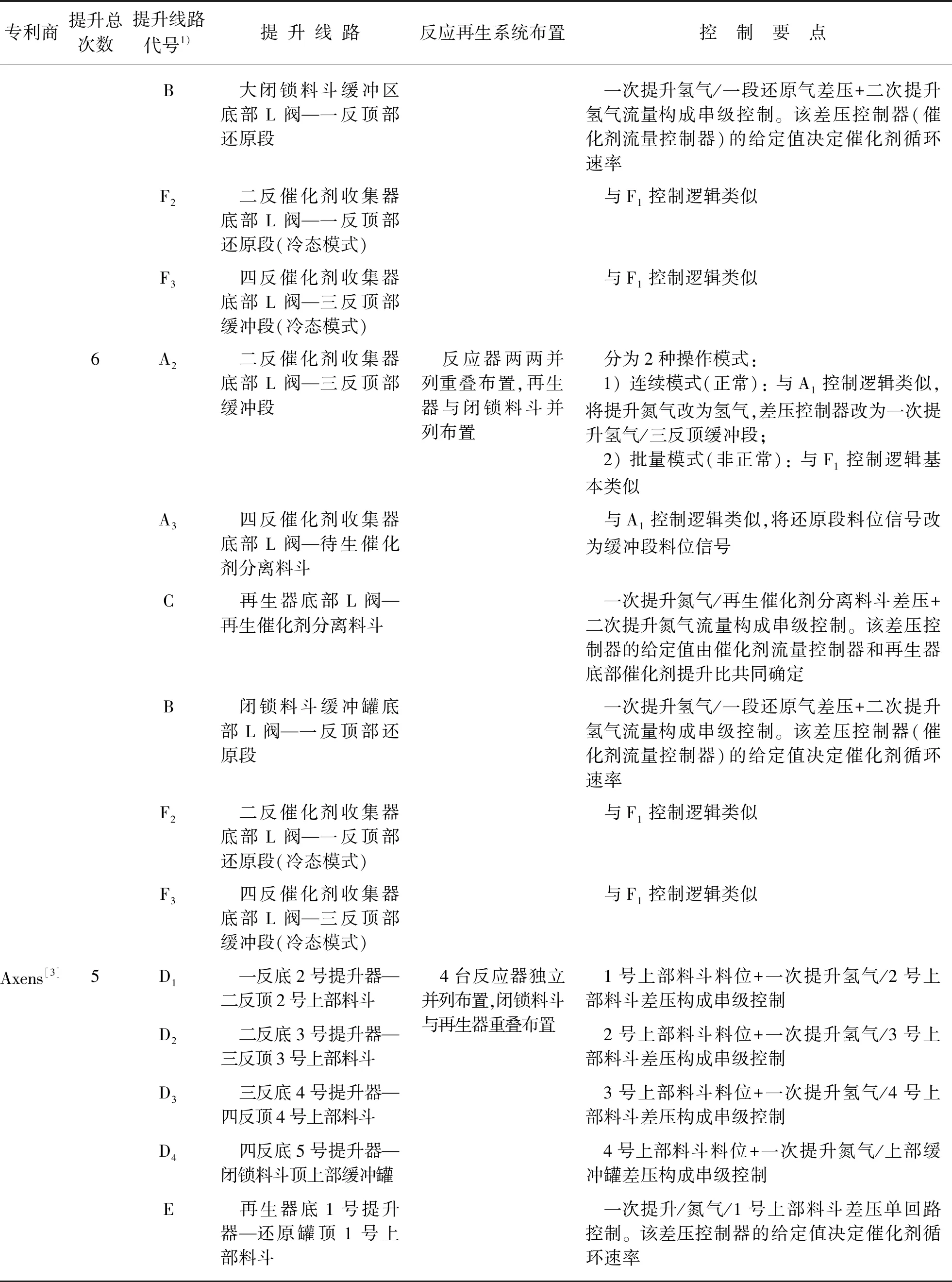

UOP与Axens提升技术方案对比见表1所列。

表1 UOP与Axens提升技术方案对比

续 表 1

注: 1) 为方便对比,各提升线路用英文字母表示;同一字母后面的数字下标表示提升控制方案类似但提升路线不同。

表1中可以看出,随着装置大型化的要求,为降低反应再生系统装置框架高度,UOP调整了反应再生系统设备的布置,催化剂提升总次数由早期的3次发展到现在的6次,而Axens开发的并列式重整工艺不存在反再框架过高的问题,催化剂提升次数一直都维持在5次。

1.4 提升控制方案比较

1.4.1UOP提升线路B和Axens提升线路E比较

UOP提升线路B和Axens提升线路E的控制非常重要,它们直接控制了催化剂的循环速率。

1)UOP提升线路B的控制步骤:

a)操作人员输入期望的循环速率。

b)系统根据该值自动计算差压控制器的给定值。

c)调整斜坡速率,控制二次风量,使得该差压控制器的设定值SP从初始值0逐渐缓慢提高到给定值。

d)系统根据实际的闭锁料斗循环时间和开工标定的闭锁料斗装载量计算出实际的循环速率。

e)实际的循环速率与期望的循环速率相比较,如果实际的循环速率大于期望的循环速率,说明闭锁料斗循环时间较短,提升速率较快,系统将差压控制器的给定值下调;反之,实际的循环速率小于期望的循环速率,说明闭锁料斗循环时间较长,提升速率较慢,系统将差压控制器的给定值上调,直到实际的循环速率等于期望的循环速率。

2)Axens提升线路E的控制步骤:

a)操作人员根据手册推荐范围和个人经验直接输入差压控制器的给定值。

b)系统自动修正该给定值,将修正值作为差压控制器的给定值。

c)等待到系统计算出实际的循环速率。

d)如果经人工判断后,实际的循环速率与期望的循环速率一致,那么该修正值不需要调整;如果不一致,返回步骤a),如此往复,直到摸索出与期望的循环速率相匹配的给定值。

3)比较。UOP提升线路B和Axens提升线路E总体控制思路是一致的,两者均围绕差压控制器给定值的输入和修正做比较,具体实施路径各有特点:

a)对于压差给定初值的输入,UOP比Axens更直观,Axens需要操作人员预估,而UOP内置了一次提升氢气/一段还原气差压和循环速率匹配的数据库,输入循环速率便可得到压差值。

b)对于差压给定值的修正,Axens和UOP的理念不一样。Axens认为再生器底1号提升器温度波动是影响催化剂提升速率的主要干扰因素,因此Axens构建了一个复杂的温度函数来修正该给定值。而UOP则是通过直接比较实际循环速率和期望循环速率的偏差来调整差压给定值。虽然表面上看来UOP对压差给定值的修正方式符合常规的操作思路,更容易使人理解,但上述2种修正方式是UOP和Axens根据各自再生系统的特点开发出来的,并不存在孰优孰劣的问题。UOP的闭锁料斗容量小,属于少量多批次移动,系统每隔约3 min就可以计算出实际循环速率,然后和期望速率相比较来确定是否调整压差给定值,响应很快。而Axens的闭锁料斗装载量大,系统每隔1 h左右才能计算出实际循环速率,所以如果Axens采用UOP的控制方案,则存在时间滞后的问题,将导致控制不及时,最终影响产品品质。通过对比UOP和Axens再生器的结构不难发现,Axens的再生器内没有设冷却段,从再生器底流出的热催化剂主要依靠不做保温的料腿被动散热,这就导致进入1号提升器的催化剂温度不受控,而提升器的温度波动又直接影响到催化剂的提升速率(即循环速率)。所以,这可能是Axens选择将该温度变量与循环速率关联的一个原因[4-5]。

另外需要指出的是,为维持系统差压的稳定,UOP设置了斜坡函数,将提升线压差缓慢爬坡到给定值,控制非常精细。Axens没有设置斜坡函数,略显简单。

1.4.2UOP提升线路A1~3和Axens提升线路D1~4比较

UOP提升线路A1~3和Axens提升线路D1~4属于常规的催化剂提升控制方案,比较简单。总体上看,两者基本类似,核心是料位加差压串级控制。但由于UOP选用L阀作为提升设备,根据L阀的操作特点,UOP增设了流量控制,变为料位加差压加流量双串级组合控制。同样,为维持反应器底部催化剂收集器与L阀之间差压的稳定可控,UOP也设置了斜坡函数,即催化剂提升速率限制器,通过调整提升线压差变化率,使得提升线压差平缓上升。此外,UOP进一步将斜坡函数信号和料位信号结合组成选择性控制,系统用低选信号去设定提升线差压的给定值,此举有利于开车和再生系统重启的平稳操作[6]。对于二反至三反间催化剂的提升,考虑到在某些情况下,二次提升气和置换气压差过高导致催化剂不能顺利下落,UOP单独为提升线路A2增设了批量模式,增加了操作的灵活性。

1.4.3UOP提升线路C

UOP提升线路C专用于再生器底部L阀至再生催化剂分离料斗线路催化剂的提升控制,该线路的控制不能简单套用提升线路A的方案——采用料位作为主回路,主要有两个原因: 如果采用提升线路A的方案控制待生催化剂分离料斗料位,那么意味着放弃对再生催化剂分离料斗料位的控制,一旦再生催化剂分离料斗料位过低,闭锁料斗分离罐氢烃环境与再生器氧环境将面临隔离失效的风险;如果采用提升线路A的方案去控制再生催化剂分离料斗料位,又会对再生器内催化剂的烧焦控制等产生不利的影响。实际上,随着闭锁料斗的装/卸料的进行,再生催化剂分离料斗料位呈现出等幅周期性震荡的规律,该料位不需要时刻保持在某个固定位置上。而提升线路A控制方案的目的恰恰就是维持料位的相对稳定,这就会使得再生催化剂提升速率时大时小,从而破坏了再生器内催化剂的正常流动速率,为了使再生器内催化剂烧焦、氯氧化、干燥和冷却能平稳控制,需要将再生器内催化剂移动速率保持在一个常数。

由UOP提升线路C方案的要点可知,UOP直接将提升线路C的差压给定值和循环速率,即催化剂流量控制器的输出关联并做了一定的修正,催化剂提升比可以看做校正因子。在正常操作中,该提升线差压控制器的给定值不随再生催化剂分离料斗料位的周期性波动而剧烈改变,提升速率相对恒定,从而保证了再生器内催化剂移动速率的恒定。

1.4.4冷态模式提升

蒋国权[7-9]等人对于UOP冷态模式提升有详细的描述,这里简单介绍UOP冷态模式提升的主要特点。第一,反应器内的催化剂不提升至再生系统,即待生催化剂分离料斗仅在反应器外执行批量间歇循环,见表1中的提升线F1~3;第二,为方便控制提升总量,反应器底催化剂收集器至L阀的退剂线上设有2台循环开关阀以及1段变径长管用于存储待提升的催化剂;第三,冷态模式提升速率始终恒定,不受还原段或缓冲段料位的影响,提升线上仅设压差指示器用于判断提升状态。

UOP冷态模式提升的优点是反应器内催化剂移出量可控且整个过程由相应的程控系统完成,操作简洁。但缺点也很明显,该冷态模式提升使用后,破坏了一反到四反内催化剂的积碳分布,使得原先本应去再生系统结焦的催化剂在反应部分重新开工时仍滞留在反应器内再次参与反应,从而引发该催化剂的二次结焦。

不同于UOP,Axens没有设专用的冷态模式提升线以及相应的控制系统,而是借用了已有的催化剂提升线路D1~4和E用于反应器在冷却期间或其他非计划停工下催化剂的间歇批量转移输送,整个过程需手动完成,步骤非常繁琐,这里不再赘述。其特点主要有: 提升线路与正常生产时催化剂输送线路完全一致,由于提升线路没有改变,所以不存在催化剂二次结焦的风险;与UOP用固定体积的变径长管控制单次提升量的设计思路类似,Axens以固定体积的提升罐空罐作为每次提升的结束条件。

2 结束语

UOP和Axens提升技术对比有以下几个不同的方面:

1)与发送罐相比,L阀结构简单,制造方便,占用空间小,对催化剂磨损小,但对催化剂提升控制稍显复杂,二次提升气要增设流量控制。

2)Axens比UOP多1只总提升气流量计算模块,方便操作人员及时调整总提升气流量给定值,有利于减少催化剂磨损。

3)正常操作中,Axens重整工艺的催化剂提升次数比UOP多,但提升控制系统比UOP简单。

4)因闭锁料斗系统和再生器的结构不同,Axens和UOP在控制催化剂循环速率,即再生催化剂提升速率的方案也不同,各有千秋。

5)对于常规维持料位稳定的催化剂提升控制方案,UOP和Axens的做法基本类似,但UOP针对L阀的特点以及不同的操作工况,引入了斜坡函数、选择性控制系统和批量模式操作,控制更细致,相比之下,Axens仅仅是单串级控制,仍有改进优化的空间。

6)UOP在再生器和再生催化剂分离料斗之间增加了提升线路C,虽然降低了再生系统的高度,但提升控制系统变得更加复杂。

7)对于冷态模式提升,UOP引入了自动控制,操作上明显优于Axens。虽然其方案容易导致催化剂二次结焦,但因催化剂循环量不大,催化剂二次结焦影响可控,所以整体上看,UOP仍占优。