混合方式下的色纺纱质量及其织物风格研究

王春兰

[富丽达集团富延企管(时代公司)生产办公室,浙江杭州 311228]

随着社会经济的跨越式发展,人们对穿着的要求也在不断提高。紧跟潮流,追赶时尚,不仅是当代年轻人的专利,不少中老年人也是如此。如时下市场流行的休闲服饰所用的色纺织物产品就很畅销。如何做到既满足市场及客户的需要,又保证产品的质量,还要保证织物风格的多样,成为纺织行业面临的重大课题。

1 严检原料控制“进口”

原料是保证色纺纱质量和织物风格的第一道关卡,在这个“入口”上要把握3个要点。

1.1 预混

预混是指色纺纱在加工生产过程中所需的多组分精细混合、混色的异色纤维原料[1]。这种原料主要以多色等量级、小面积均匀并置的方式进行配置,以达到同步视觉混合的梦幻效果。如果不是采取这种方式,就不可能达到同步视觉混合的目的,还导致制成的服饰外观常出现云斑类色差或色起横等质量问题。这里对原料的要求是,要特别注意选择“多色等量级小面积”的原材料。

1.2 预梳

预梳指色纺纱在投料之前,对原材料中的色彩组分进行选择,对不合格的色彩原料进行预梳处理[2]。由于这样的预梳处理需要经过两次才能达到清除细小明显色结的目的,故也称为双梳,确保最终产品不会产生残留色板块疵点。这种处理色纺原料的特殊工艺既针对纯棉,也针对化学纤维,特别是因染色质量差而造成纤维原料结饼、结块时更要进行预梳处理。

1.3 防异

防异是指要防范异色飞花等污染物飞入色纺纱料[3]。防异一般包括两层含义:在原材料的堆放中要注意防异;在生产过程中要注意防异。这里主要是指生产前的防异。如果不注意防异,生产出来的色纺纱产品就会凸显异色,形成有害纱疵。

2 实验达标进入流程

实验达标是保证色纺纱质量和织物风格的第二道关卡,只有实验合格才能拿到进入生产流程的“门票”。纺纱工艺的生产流程为:混棉、梳棉→并条→粗砂→细纱→络筒→织布。

2.1 混棉、梳棉实验

该实验是颜色混合的第一步,也是关键性的一步[4],所要达到的目的是在这道工序中确定颜色的风格。混棉就是将白棉和黑棉初步地混合在一起形成小束条形状,然后再进入梳棉流程,经过机械梳理和多次并条后制成粗纱,再进入后续工序,最后织成普通平纹布。本实验的黑、白棉的配比是25 : 75,实验所得色纺风格见图1。

图1 无起横色纺风格

2.2 并条实验

在传统的白纱生产工艺中,经过多次并条混匀纤维的白度,增强伸直度,最终形成纱条干即可[5]。然而色纺工艺除要满足以上条件外,还要对颜色进行差异化分配。本次实验主要以黑、白棉条两边分的形式实现风格的差异化,黑、白棉条分别为2根、6根。经过后续工序的生产,最终织成普通平纹布。实验所得织物风格见图2。

图2 弱条状织物风格

2.3 粗纱实验

粗纱和条子的结构与状态,如颜色、捻度、定量的差异都比较大,合并后经过牵伸,加捻成纱,最后形成新型的色纺风格。本实验的核心在于将粗纱和棉条制成多色混彩粗纱,配比为:黑粗纱(10 g/10 m)+ 白条子(15 g/10 m),含色量 25%,再经过后续工序的生产,最后织成普通平纹布,实验所得横织物风格见图3。

图3 黑、白弱条状起横织物风格

2.4 实验分析

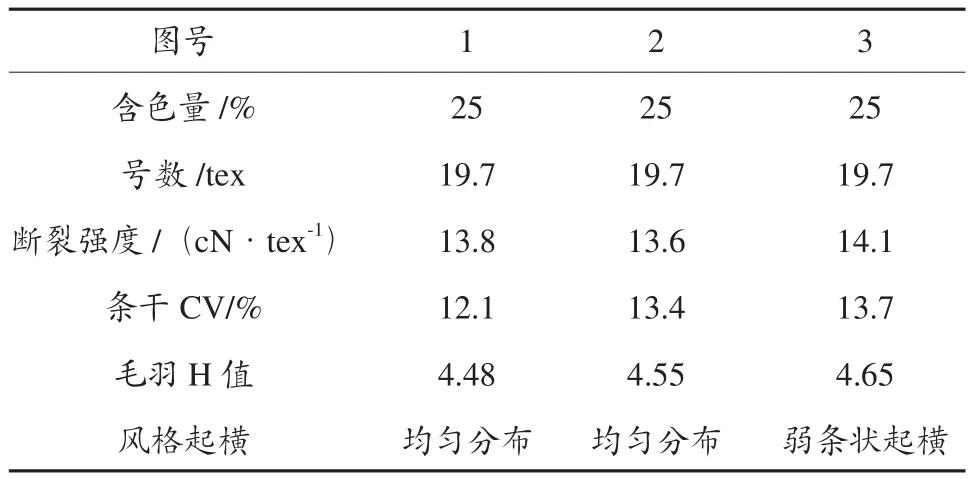

进行物理指标的测试,主要考察在不同含色量的情况下断裂强度、条干值及毛羽指数等,织物风格的判断主要考察不同实验情况下的织物风格状况。从图1~3的实验情况可以得出,图1颜色深,断裂强度较低,条干、毛羽指数变化很小;图2、图3基本类似,同细度。就织物风格而言,图1表现为无起横,图2、图3均表现为弱起横,这说明图1最终为均匀色纺风格,图2表现为弱条状,图3表现为黑和白弱条状起横,分布均匀。从总体来看,图1~3织物风格呈现均匀,可以正式进入生产工艺流程,具体分析结果见表1。

表1 不同实验纱线成纱指标和植物风格一揽表

3 控制质量严把“出口”

对于色纺纱及其织物风格的质量检测,需要采用特殊工艺技术手段才能进行,其中,试样对比法是常见的手段,除此,还有前面所例举的预混、预梳、防异等技术方法。

3.1 试样对比法

试样对比法就是在色纺纱生产前和生产工艺流程过程中,随机抽取少量原材料或者半成品,试制成纱样、小样、布样,与标样进行对比,并根据对比结果调整色彩工艺,修正色彩,从而最终达到保证色彩质量的控制方法[6]。

3.2 控制色牢度

色牢度是决定产品质量优劣的一项重要指标,但色纺纱线产品的色牢度主要取决于构成纱线的纤维原料的色牢度[7]。因此,对于产品色牢度质量的控制主要是针对纤维原料色牢度质量的把控,即通过对原料供应商的约束,建立能确保色牢度的色纤供应或纤维染色渠道。

3.3 生产过程中的防异控制

在色纺纱线生产过程的后期,即进入细纱、络筒生产工序时,外来异物很容易落在纱体表面形成色结[8],因此,在生产过程中必须采取多种形式进行防范:(1)在不同色彩品种生产机台之间进行相互隔离,以阻止异色飞花交叉污染 ;(2)合理控制疏导生产车间的气流运动,避免空气紊流造成飞花乱窜 ;(3)合理安排品种,力求减少并色品种机台相邻、相近的生产安排 ;(4)充分利用络筒电清的异纤清除功能等[9]。

4 结语

要保证色纺纱及其织物风格的质量,就必须从原材料的质量抓起,对不合格的原料坚决拒之门外。在投入生产之前,必须先试制样品,经检测合格后,再进入批量生产。产品出厂前,必须经自检合格并经质量检查部门验收合格后,才能投入市场进行销售,这是确保色纺纱及其织物风格质量的基本要求。