X7Ni9钢制LNG运输船液货舱焊接工艺及应用

(1.武汉一冶钢结构有限责任公司,武汉 430080;2.武汉大学 动力与机械学院,武汉 430072;3.湖北锦翔能源工程有限公司,武汉 430074)

0 引言

液化天然气(Liquefied Natural Gas,LNG)是目前公认的高效清洁能源之一,随着LNG工业和民用需求量[1-2]的不断增加,国内大力推进LNG储运设备及储罐用9%Ni钢[3]的国产化与应用。在储存领域,随着大型LNG储罐技术[4]的不断发展,陆用固定式大型LNG储罐[5]已建成较多;在运输领域,近年来用于远洋运输的LNG运输船建造发展迅猛,其关键设备是储存LNG的低温液货舱(运输船装载液体货物的容器)。LNG运输船液货舱有多种形式,根据其结构形式和选材,目前LNG运输船的C形舱主要采用低温钢建造。9%Ni钢在-196 ℃具有良好的韧性和较高的强度,是实现LNG运输船液货舱大容积化和轻量化的首选材料。

欧美及日韩等国家发展9%Ni钢已有几十年的历史[6],我国近几年才实现9%Ni钢[7]的国产化并纳入相关国家标准。9%Ni钢在EN 10028-4[8]中的牌号为X7Ni9,首次应用于建造国内LNG船液货舱。本文采用不同合金系的镍基焊材匹配国产X7Ni9同种钢及其与S30408异种钢接头,进行焊接工艺试验及性能分析,根据试验结果,选择Ni-Cr-Fe系焊接材料应用于国内首艘双燃料30 000 m3LNG运输船项目,取得较好的应用效果。

1 X7Ni9钢化学成分及力学性能

X7Ni9钢经淬火+回火调质热处理,获得了以回火板条状马氏体为主的组织,在马氏体基体内部还分布着一定量的逆转变奥氏体[9]和残余奥氏体,因此既有高的强度,又具有良好的低温韧性。

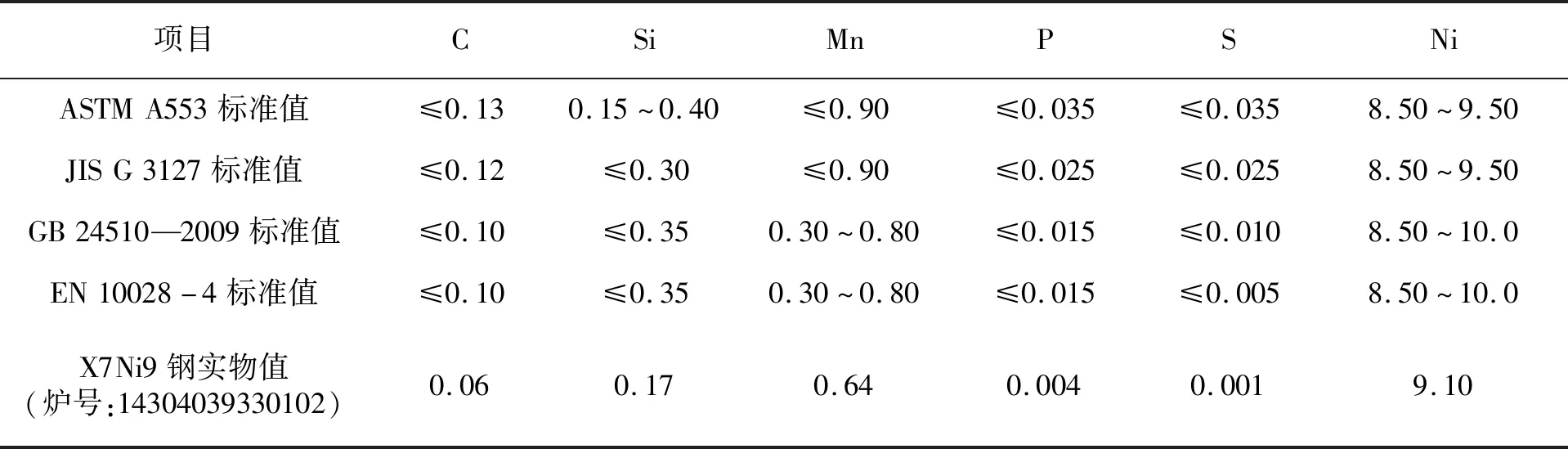

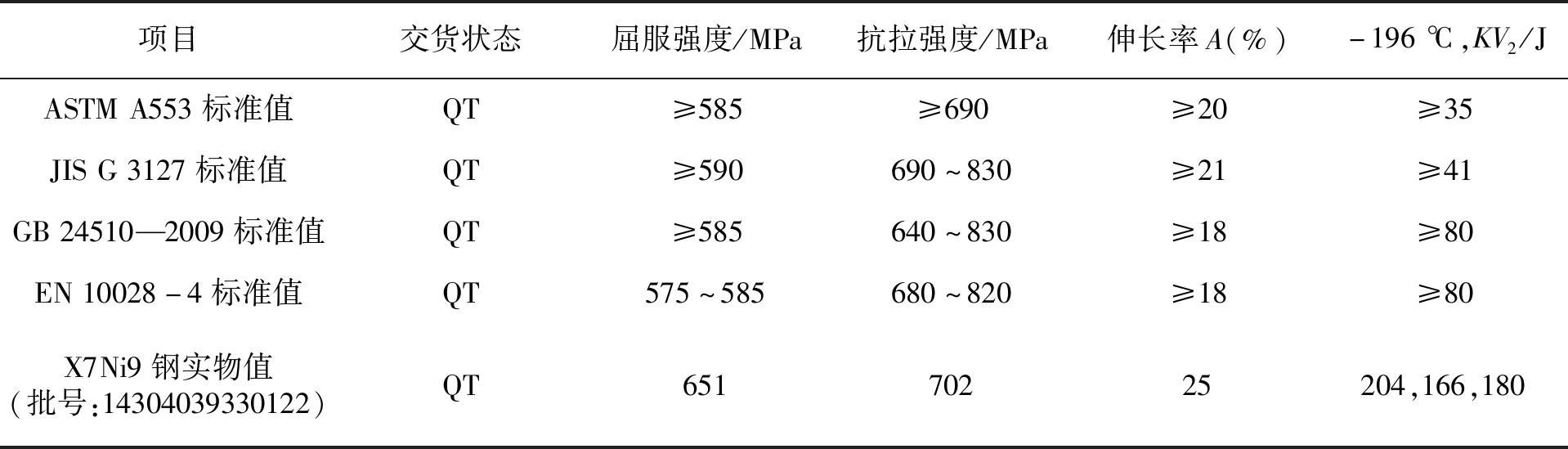

9%Ni钢的化学成分和力学性能与各国标准比较如表1,2所示,表中实物值是南钢产17 mm厚的X7Ni9钢板。从表1可以看出,GB 24510—2009对钢板S,P含量要求较低;从表2可以看出,EN 10028-4和GB 24510—2009对钢板低温冲击韧性要求较高,南钢X7Ni9钢实物-196 ℃的KV2达160 J以上,远高出国内外标准的要求。

表1 9%Ni钢化学成分 %

表2 9%Ni钢力学性能

2 X7Ni9钢焊接性分析

X7Ni9钢属于低碳回火板条马氏体组织,焊接时具有自回火特性,不易产生淬硬组织,因此对冷裂纹不敏感,一般厚度25 mm以下不用预热;对焊接热输入较敏感,焊接时尽可能采用较小热输入;由于低碳马氏体极易被磁化,焊接时易产生磁偏吹。

X7Ni9钢用焊接材料不可采用铁基或奥氏体不锈钢焊材,国内外均采用镍含量高达55%以上的镍基合金焊材,焊缝为全奥氏体组织,因此,对9%Ni钢焊接性分析更多的是镍基焊材形成的奥氏体焊缝与9%Ni钢异种金属之间的熔合问题。该焊缝金属Ni基上添加了Cr,Mo,W,Nb等合金元素来提高焊缝的强度,当母材稀释率增加时,焊缝金属的强度会下降;该焊材焊接工艺性一般,由于Ni含量高,施焊时熔液黏性较大,铁水不易摊开;焊缝金属熔点比9%Ni钢约低100 ℃左右[10],易产生未熔合类焊接缺陷;在仰焊位置时,由于气体难以溢出,易产生密集型气孔;焊缝中Ni含量较高,易与杂质元素P,S相结合,在晶间生成低熔共晶的磷化镍和硫化镍,在焊缝金属凝固过程中易产生热裂纹。

3 X7Ni9同种钢焊接

3.1 焊接材料

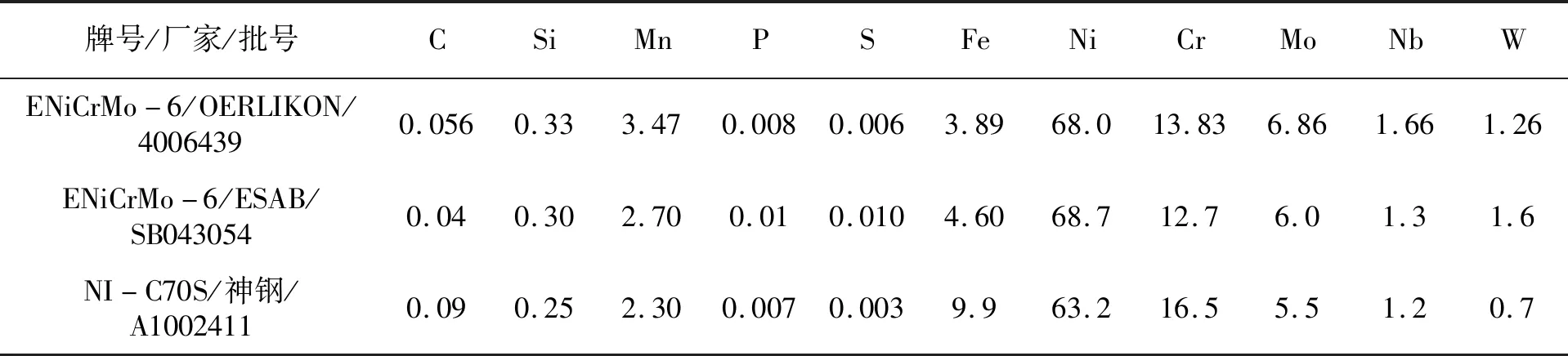

9%Ni钢配套的焊接材料主要有4种类型[11],试验时选用了Ni-Cr-Mo系(ENiCrMo-6)和Ni-Cr-Fe系(ENiCrFe-9)焊条进行试验。其中,ENiCrMo-6焊条分别为瑞典ESAB公司和法国OERLIKON公司生产,熔敷金属名义成分为65%Ni,14.5%Cr,7%Fe,7%Mo,3%Mn,1.5%W和1.5%(Nb+Ta);ENiCrFe-9焊条选择日本神户制钢产品NI-C70S,熔敷金属名义成分为70%Ni,14%Cr,9%Fe,4%Mo,1%W和1.5%(Nb+Ta)。焊条直径4.0 mm,其熔敷金属化学成分如表3所示,力学性能如表4所示。

镍基合金焊材熔敷金属化学成分与母材X7Ni9钢有较大的差异,以低温韧性较好的奥氏体组织[12]为主,熔敷金属的屈强比低于母材,表现为抗拉强度与母材等强匹配,而屈服强度则远低于母材。

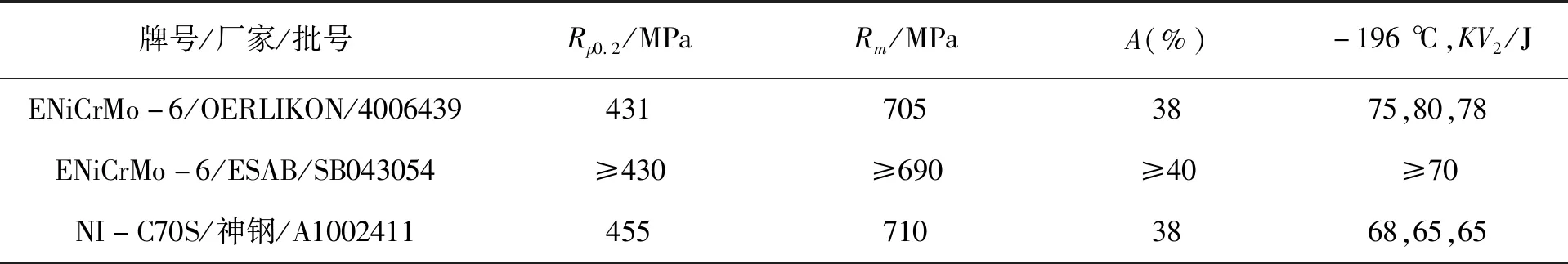

表3 焊条熔敷金属的化学成分 %

表4 焊条熔敷金属的力学性能

3.2 焊接性能试验

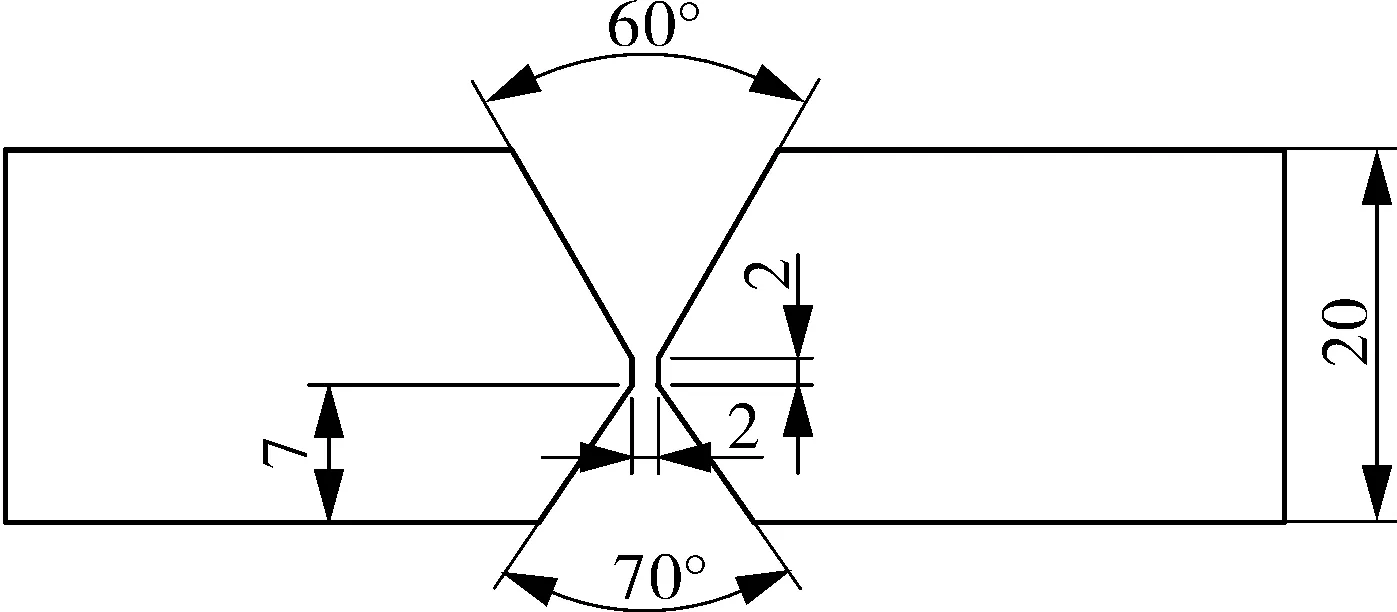

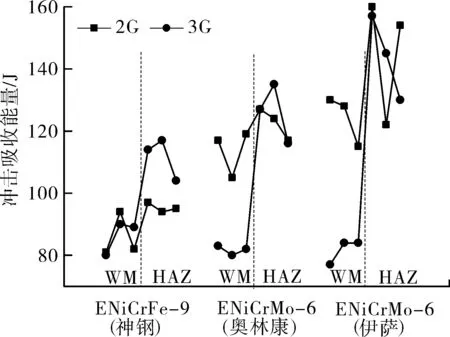

X7Ni9钢制液货舱的焊接接头包含了平焊、横焊、立焊和仰焊4种焊接位置,为防止产生未熔合缺陷,坡口角度不宜过小。在焊接时,焊条要有足够的摆动空间,根据不同板厚,采取不对称X形和V形两种坡口形式,如图1所示。

(a)X形坡口

(b)V形坡口

图1 X7Ni9钢焊接坡口

打底焊接时,母材与焊材的互相稀释强烈,引起焊缝力学性能下降,在背面清根时,需将打底焊焊肉完全清除。起弧时采用后退法,更换焊条的速度要快,尽量在前一道焊缝尾部处于红热态时重新引弧;收弧时,将电弧移开焊缝,在坡口上收弧,然后打磨处理,有利于消除表面细微的裂纹等缺陷,每一层焊道的弧坑裂纹必须处理干净后才能进行下一道的焊接。同时,层与层之间的接头应错开,避免缺陷重叠而产生更大的缺陷。X7Ni9钢为高感磁性钢,通常要求钢板出厂时剩磁量不大于50 Gs,在加工及运输过程中以避免钢板被磁化,采用真空吸盘代替电磁吊具进行吊装,焊接时采用交流电源,焊机地线对称分布,从而有效地减少焊接过程中的磁偏吹。X7Ni9钢采用焊条电弧焊的工艺参数见表5。

表5 X7Ni9钢焊接工艺参数

3.3 试验结果

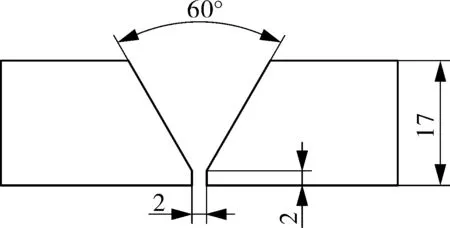

在焊接试板经无损检测[13]合格后,对焊接接头进行横向拉伸、低温冲击、弯曲及硬度等试验,同时沿焊缝长度方向取样进行焊缝金属拉伸试验。焊缝金属和热影响区-196 ℃KV2如图2所示。

图2 不同焊条匹配X7Ni9钢焊接接头冲击吸收能量

从图2可看出,接头各区域的低温冲击韧性较好,三种不同焊材焊缝金属的低温冲击韧性均低于热影响区。焊缝金属的-196 ℃KV2都在80 J以上,ENiCrMo-6冲击吸收能量较ENiCrFe-9焊条高,但ENiCrMo-6焊条低温韧性受焊接位置(焊接热输入)的影响较明显,热输入较小的2G位置接头低温韧性明显高于热输入较大的3G位置,而ENiCrFe-9焊条在3G位置相对2G位置焊缝金属低温韧性下降幅度不大。由于试板母材的批号不同,未对热影响区低温韧性进行对比分析。

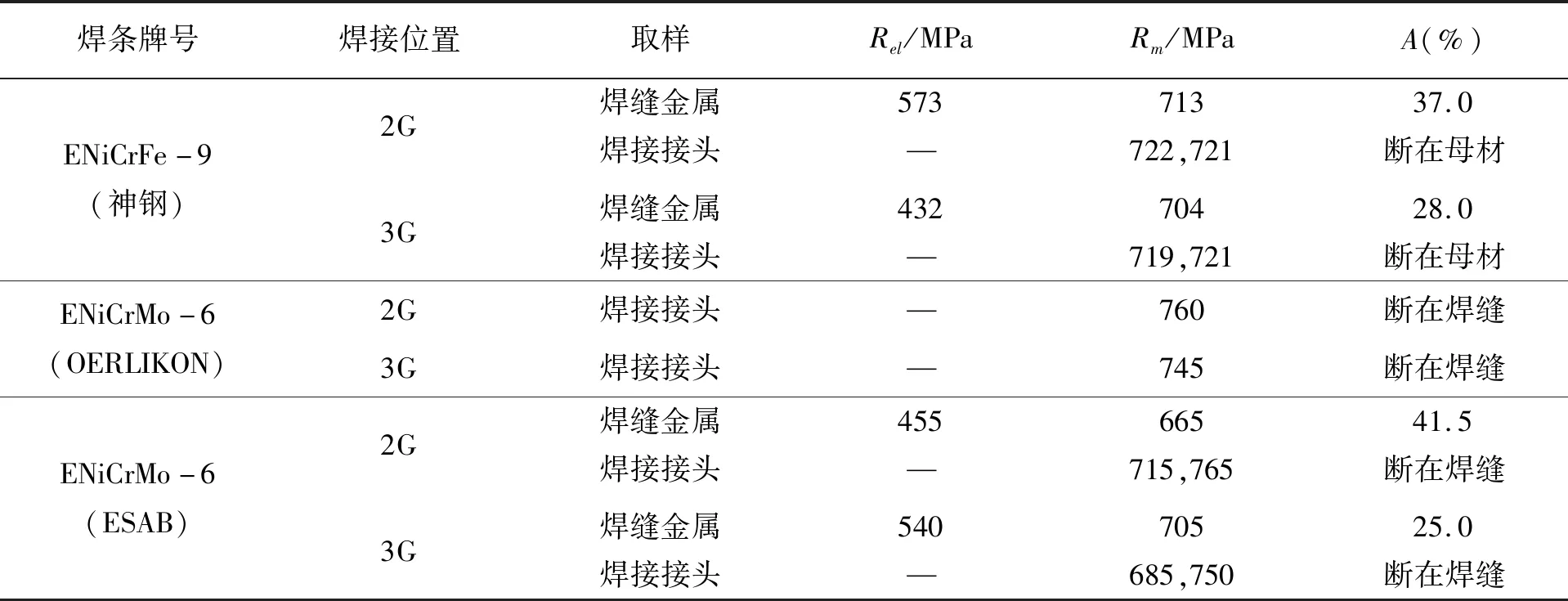

焊接接头和焊缝金属拉伸试验结果见表6。可以看出,9%Ni钢焊缝金属的屈服强度与母材相差较大,这是9%Ni钢焊接领域无法回避的问题,因9%Ni钢的焊接是按抗拉强度进行匹配的,ENiCrMo-6焊条施焊的焊接接头的平均抗拉强度稍高于ENiCrFe-9焊材。根据试验结果统计,ENiCrFe-9焊条焊缝金属低温韧性比ENiCrMo-6焊条表现更稳定,焊接工艺性也比后者好。

表6 不同焊材焊接接头和焊缝金属拉伸试验结果

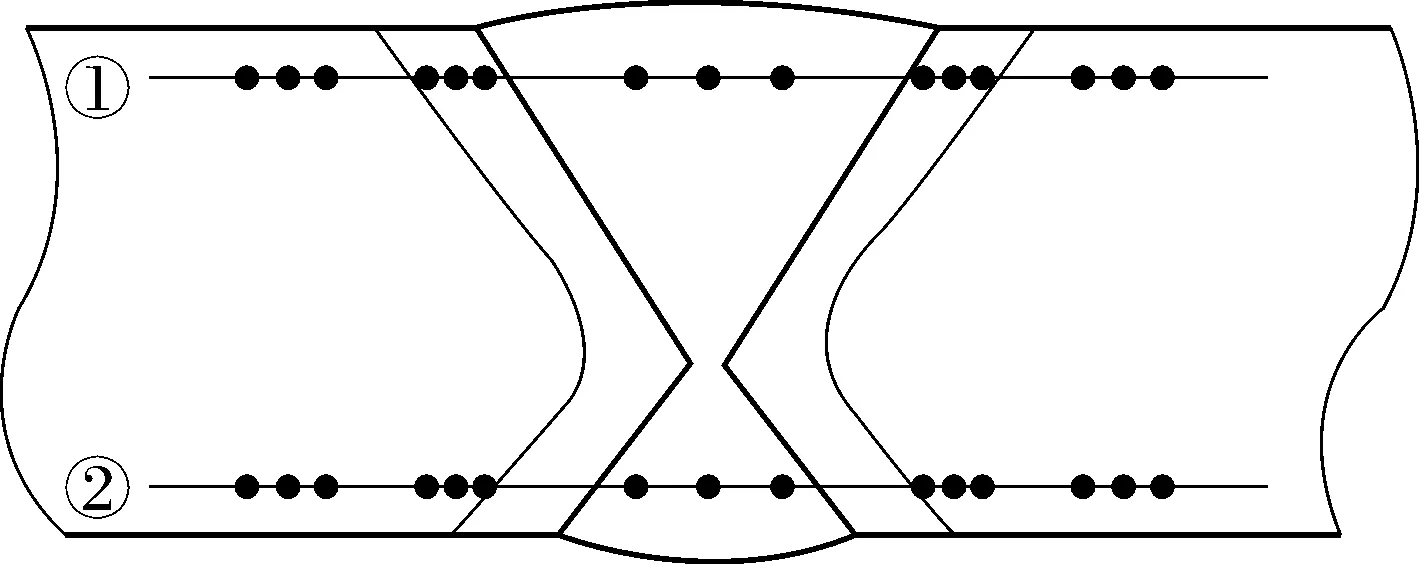

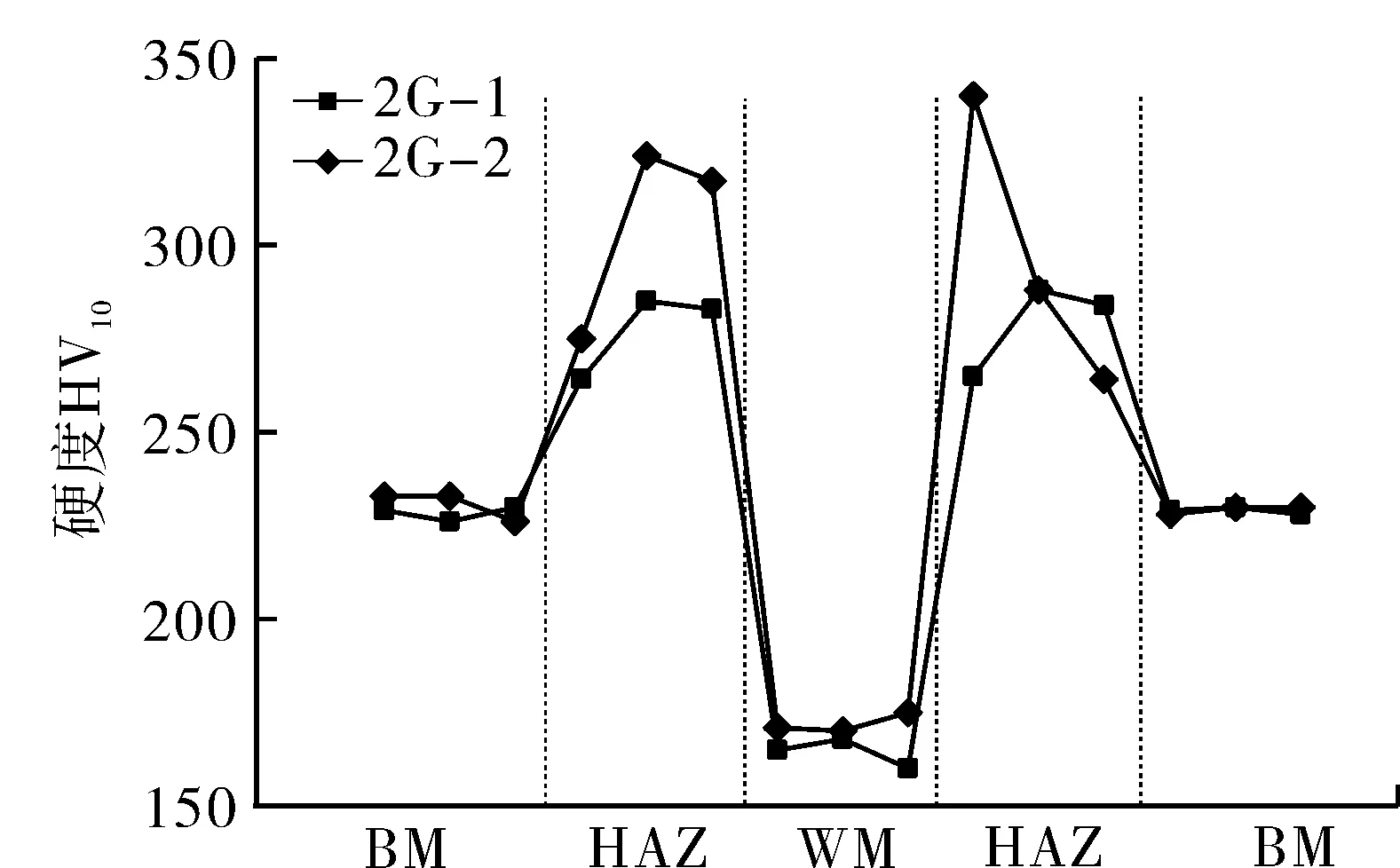

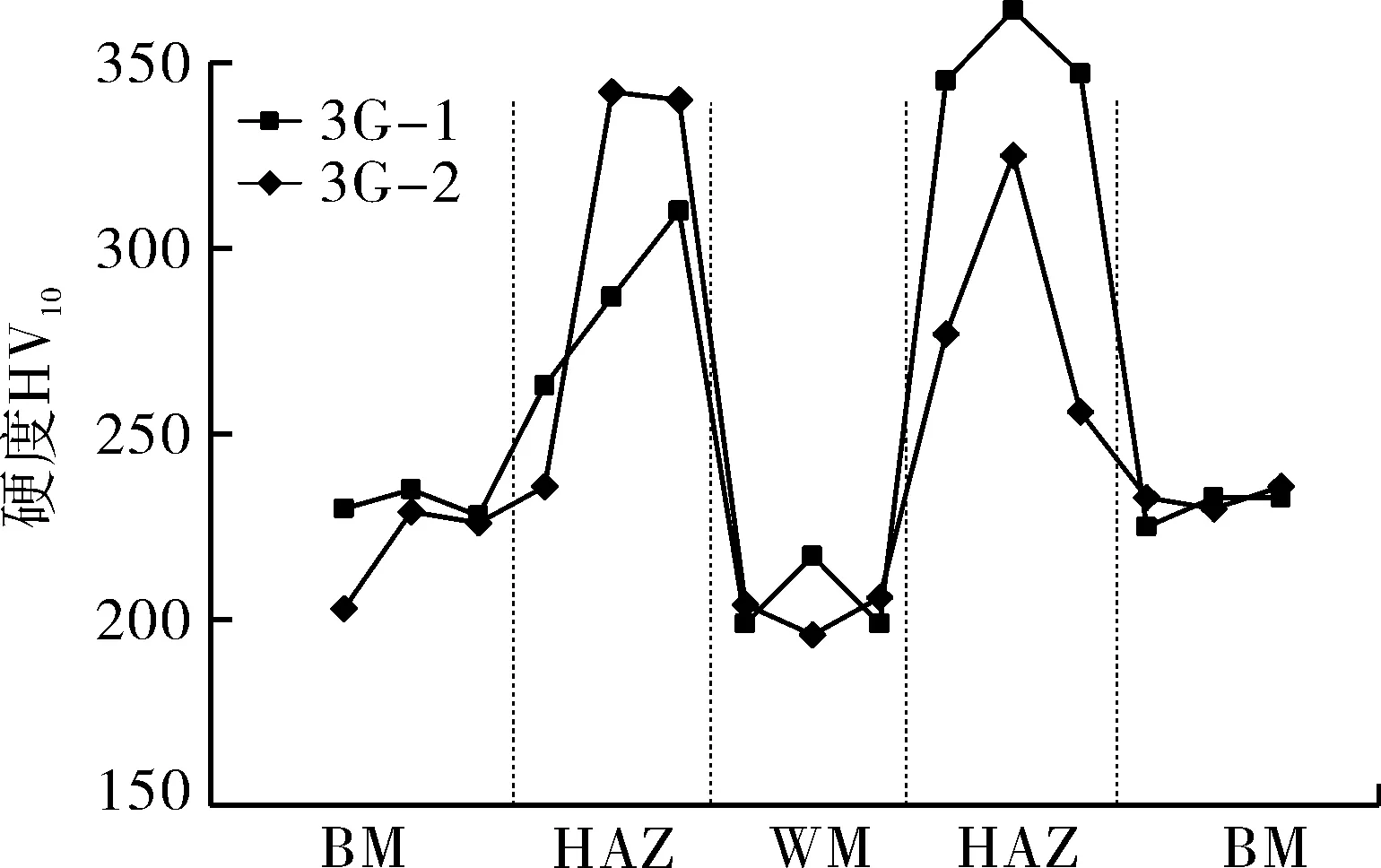

分别对ENiCrFe-9焊条施焊的不同位置的焊接接头进行了硬度测试,图3示出硬度值取点位置,其试验结果见图4。从图4可以看出,两种焊接位置,焊接接头维氏硬度均表现出热影响区>母材>焊缝的规律。由于焊接过程中的热循环作用,热影响区硬度增大,表明有一定的淬硬倾向。

综合以上X7Ni9钢匹配不同焊材的焊接接头各项试验结果,选用了ENiCrFe-9焊条建造本次X7Ni9钢制LNG运输船液货舱。

图3 维氏硬度试验取点位置

(a)2G位置不同区域的硬度值

(b)3G位置不同区域的硬度值

图4 X7Ni9钢接头硬度

4 X7Ni9与S30408不锈钢焊接

4.1 异种钢焊接性分析

液货舱气室碟形封头如采用X7Ni9钢制造,需热压成形,再经调质处理来恢复性能,因此,该封头采用S30408奥氏不锈钢制造可避免此问题。液货舱X7Ni9钢与封头S30408异种钢焊接需兼顾两侧不同母材的特性,异种钢受两种材料的化学成分、热膨胀系数、合金元素尤其是碳元素的扩散影响,其接头组织更复杂,不同母材的差异性使得异种钢的焊接较同种钢的焊接具有更大的难度。X7Ni9钢极易磁化的特性与无磁性的奥氏体不锈钢热物理性有明显的差异,焊接时熔池两侧边缘液态金属熔化温度各不相同,增加了焊接接头产生缺陷的几率,增大了焊接难度。

4.2 异种钢焊接试验

X7Ni9钢与S30408异种钢对接采用ENiCrFe-9进行试验。采用WSME-500型逆变式交流脉冲焊机。20 mm厚焊接试板坡口开不对称X形坡口,2G位置焊接,焊接工艺参数见表7,其试验结果见表8。

表7 焊接工艺参数

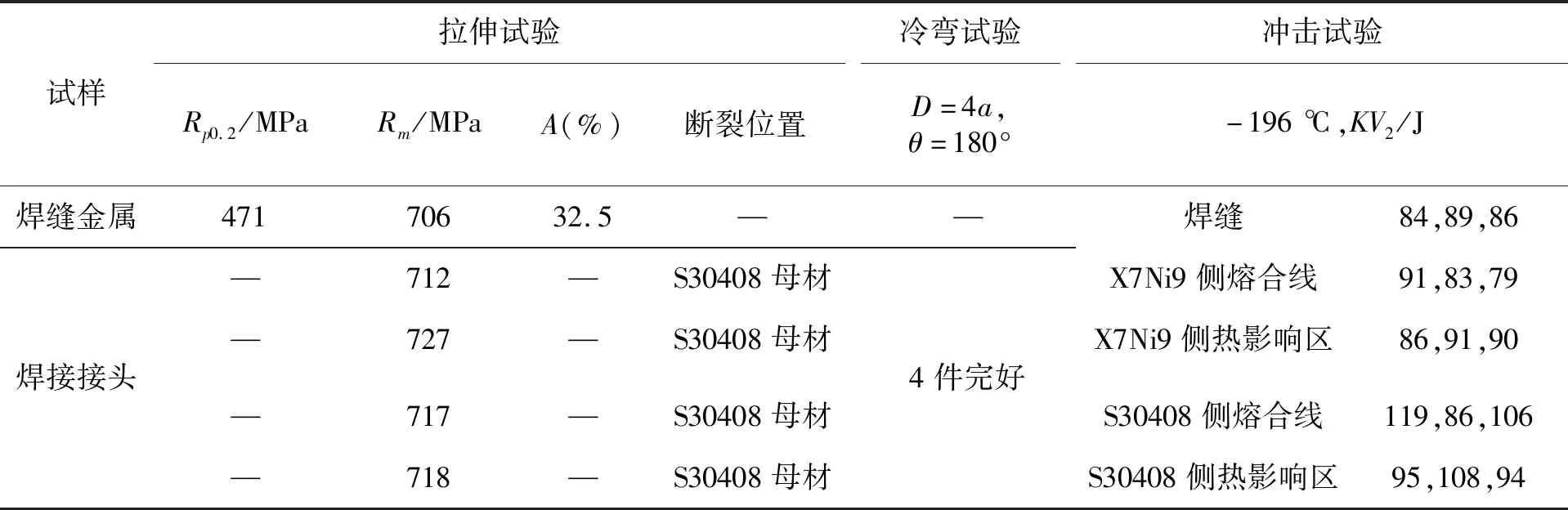

试验结果表明,异种钢采用ENiCrFe-9焊条,焊接接头低温韧性较好,而且焊接接头强度介于两种钢之间,使X7Ni9钢、焊缝金属和S30408钢三者的强度呈递减梯度,有利于避免内应力集中。

表8 异种钢对接试板力学性能及弯曲性能试验结果

5 焊接工艺应用及效果

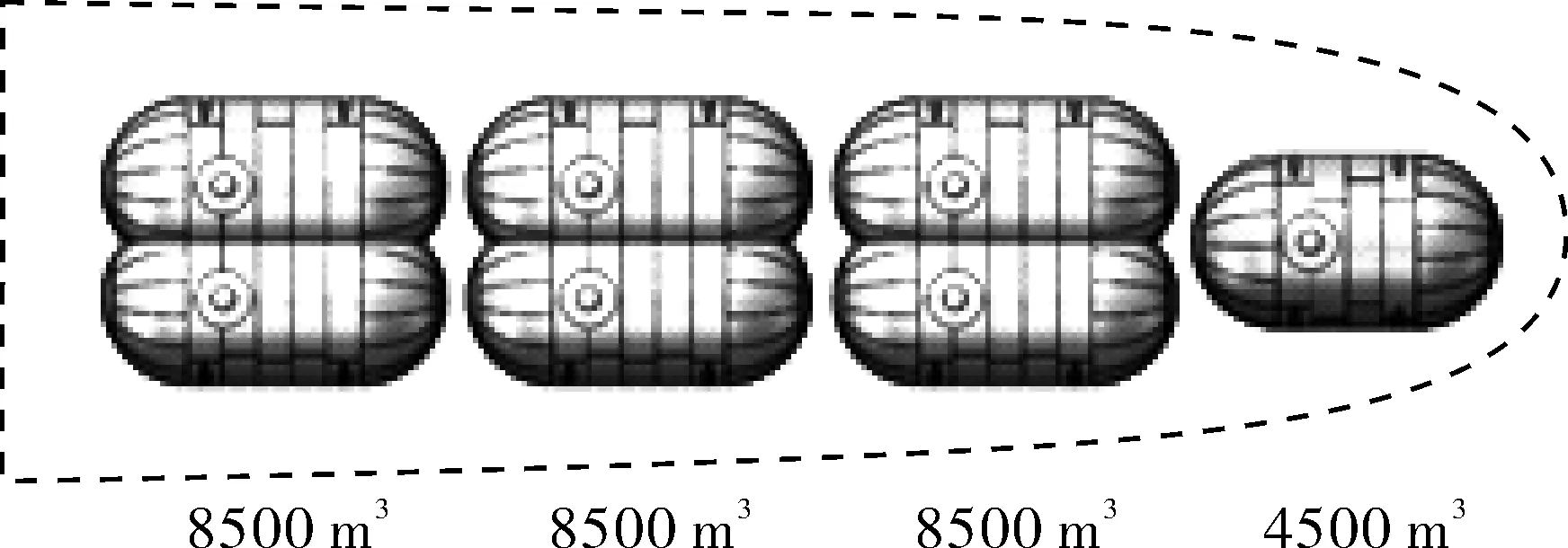

综合以上焊接工艺试验,X7Ni9钢同种钢、异种钢焊接均采用ENiCrFe-9焊条,该工艺应用于国内首艘双燃料主机30 000 m3LNG运输船液货舱建造。该船独立C形液货舱由3台8 500 m3的双筒相贯型储罐和1台4 500 m3的圆筒型储罐组成,为充分利用船舱的有限空间,液货舱分布如图5所示。其中8 500 m3的储罐筒体和半球形封头采用双筒相贯、中间隔板连接方式,该结构有效实现了液货舱容积的最大化,但同时增加了焊接接头的复杂性以及现场施工难度。

图5 液货舱分布示意

该30 000 m3LNG运输船液货舱对接焊缝总长4 700 m,角焊缝长3 200 m。对接焊缝按每50 m 焊接一块产品试件,并进行力学性能试验,试验结果全部合格,验证了本次焊接工艺的合理性。

6 结论

(1)X7Ni9钢具有良好的焊接性,采用镍基合金焊条时,焊接热输入宜控制在30 kJ/cm以内,较小的热输入有利于提高焊接接头的低温韧性。层间温度宜控制在100 ℃以内,合理的防磁化、防热裂纹工艺措施可减少缺陷的产生。

(2)X7Ni9钢同种钢或与S30408异种钢之间的焊接采用Ni-Cr-Fe系ENiCrFe-9焊条,焊接接头性能较为稳定,通过合理的焊接工艺控制,可实现焊接接头较好的强度和良好的低温韧性。

(3)通过30 000 m3LNG运输船液货舱建造,实践验证了本次试验结果的正确性。