δ铁素体对316LN不锈钢冲击韧性的影响

(1.上海电机学院,上海 201306;2.上海电气核电设备有限公司,上海 201306)

0 引言

目前,压水反应堆作为一种技术成熟、运行稳定的堆型被推广应用,尤其是我国拥有自主知识产权的华龙一号三代核反应技术[1-2]。核电站运行过程中,一回路的高温高压水经由主管道、在蒸汽发生器中与二回路的水发生热交换[3-5]。在核电设备制造过程中,为方便蒸汽发生器接管与主管道的现场安装,会在低合金接管处焊接316LN不锈钢安全端(见图1[6])。由于主管道也是由316LN锻造而成,因此在安装现场可实现同质焊接[7]。

316LN是一种低碳、控氮型不锈钢,具有良好的热加工性能,但变形抗力较大,通常在800~1 200 ℃温度范围内进行热加工[8-10]。316LN安全端的锻造工艺流程包括镦粗、冲孔、轧制成型等,最后进行固溶处理。为提高材料的耐腐蚀性能,应避免中高温处理时碳化物的析出。郭跃岭等[11]研究了锻造和热处理对316LN不锈钢在溶液中的腐蚀性能,发现经锻造、固溶处理后,316LN不锈钢具有优异的抗SCC敏感性;Xiong等[12]研究了低温轧制对316LN组织及性能的影响,发现随着变形量的增加,316LN不锈钢中会形成马氏体组织;Goyal等[13]评估了316LN不锈钢在室温和高温环境中的低周疲劳变形行为。

图1 接管安全端焊接示意[6]

1 试验方法

试验用钢取自蒸汽发生器出口接管的安全端模拟件,如图2所示。该模拟件供货态为固溶态,热处理制度为:1 050 ℃×15 min+水冷。分别对锻环内外壁进行成分分析,结果如表1所示。由表1可以看出,该锻件的成品成分均匀,无偏析现象。试验所需样品从上述模拟件上切取,冲击试样尺寸为10 mm ×10 mm ×55 mm,V形缺口深2 mm,张角45°,在RKP450 冲击试验机上进行冲击试验,试验温度为室温。为清晰表征试样的微观形貌,经研磨抛光后的试样利用10%铬酸水溶液进行电化学腐蚀,腐蚀电压、电流分别为1.2 V,22 mA/cm2。利用Axiovert 40MAT光学显微镜(OM)及VEGA/XMU扫描电镜(SEM)观察合金的微观组织、断口形貌,利用EDS对相成分进行分析。

图2 316LN锻件安全端实物图

表1 316LN锻件化学成分 %

2 结果及讨论

2.1 试环冲击性能

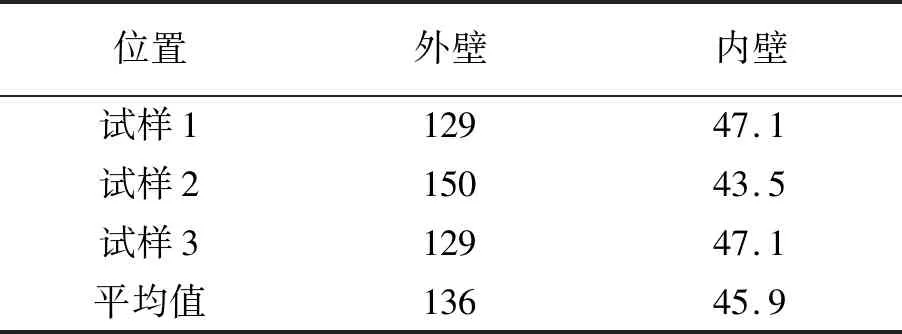

316LN试环内外壁的冲击性能如表2 所示。

表2 安全端锻件不同位置的冲击吸收能量 J

从表2可以看出,试环内、外壁的冲击吸收能量平均值分别为45.9,136 J。试环内壁的冲击吸收能量约为外壁的1/3。根据核电蒸汽发生器316LN安全端考核要求,试环的冲击吸收能量须大于60 J,因此,该试环不能满足产品的设计要求。

2.2 原因分析

为分析该试环内外壁冲击性能异常的原因,针对内壁冲击试样进行断口截面分析,结果如图3所示。图3(a)为冲击试样的整个截面形貌,分为缺口区和裂纹扩展区。冲击试样呈脆性断裂模式,未观察到韧窝形貌。在裂纹扩展的路径上可观察到图3(b),(c)所示的形貌,分别为裂纹扩展路径附近的微型裂纹和孔洞。为进一步分析试样呈脆性断裂的原因,采用SEM+EDS对冲击试验试样进行表征,结果如图4和表3所示。图4为冲击断口附近的微观组织形貌。从图4中可观察到A,B两相组织。根据EDS结果(见表3),组织A具有较高的铁素体稳定元素,其中Cr,Mo元素的含量分别为26.89%,5.49%,远高于组织B中Cr,Mo元素的含量;但组织A中Ni元素含量较低,约为4.57%。根据组织形貌、元素含量以及不锈钢F-A(铁素体-奥氏体)凝固模式可知,组织A为δ铁素体,组织B为奥氏体。

图3 316LN锻件内壁冲击试样断口形貌

图4 316LN锻件微观组织形貌

为进一步验证316LN不锈钢安全端试环内壁冲击吸收能量降低是由于δ铁素体形成于晶间所致,分别对安全端试环内外壁的组织形貌进行SEM表征,其结果如图5所示。

(a)内壁

(b)外壁

图5 安全端试环内外壁的SEM微观组织形貌

由图5(a)可以看出,安全端试环外壁由纯奥氏体组织构成,未观察到铁素体组织存在;其内壁由奥氏体、δ铁素体组成(见图5(b))。可以看出,316LN不锈钢锻件内外壁组织主要的区别是δ铁素体的存在,δ铁素体相较于奥氏体其变形能力较差。冲击过程中,在剪切应力作用下容易沿δ铁素体与奥氏体的界面萌生裂纹并扩展,最终呈脆性断裂。根据表1所示内外壁处的化学成分分析结果可知,两侧的化学成分没有明显区别,由此可推断试环内壁δ铁素体的出现不是由于铁素体稳定化元素含量较高所致。结合实际制造工艺,试环的加工主要工序包括锻造、机加工、固溶热处理。固溶处理的目的包括:提高成分及组织均匀性、消除加工硬化以及增强耐蚀性能等。对于不锈钢锻件,在整个锻造及固溶处理过程中,由于芯部位置的升温速率较慢,其高温停留时间较短,导致δ铁素体无法全部回溶,从而残留于基体中。

3 结语

316LN不锈钢安全端在锻造、固溶热处理过程中,由于内外壁加热到预定温度的时间不一致,导致内壁保温时间较短,对应部位的δ铁素体无法全部回溶,残留于奥氏体基体。冲击试验时,在剪应力的作用下,应力容易在δ铁素体与奥氏体的界面处集中并导致裂纹萌生,从而产生脆性开裂,导致试环内壁的冲击吸收能量要低于外壁。