储罐底板-补板缺陷漏磁场影响因素分析

(1.南京市锅炉压力容器检验研究院,南京 210019;2.南京空港油料有限公司,南京 210000)

0 引言

储罐作为重要的储存容器经常会发生腐蚀,按照SY/T 5921—2011《立式圆筒形钢制焊接油罐操作维护修理规程》和SY/T 6620—2014《油罐的检验、修理、改建及翻建》的规定,很多储罐底板都需要补板维修[1],在维修后的几年补板也会发生腐蚀。国内学者对储罐原底板和补板缺陷信号的相互影响鲜有研究,因此对补板的漏磁检测特性研究迫在眉睫[2-4]。本研究以漏磁检测原理为基础,以仿真分析方法为手段,采用漏磁检测自动行走装置进行试验研究,为补板检测提供技术支持和为升降距离的设计提供理论基础。图1示出某5万m3原油储罐补板腐蚀状况。

1 补板漏磁场空间分布特性仿真分析

漏磁检测是通过识别缺陷处漏磁场的畸变磁场进行缺陷识别的,储罐底板的磁化能力对底板的检测有决定性的影响。本研究以TMS-08M型漏磁检测仪(检测能力为6~20 mm板厚)的磁化结构为仿真的磁化结构[5]。

图1 储罐补板腐蚀情况

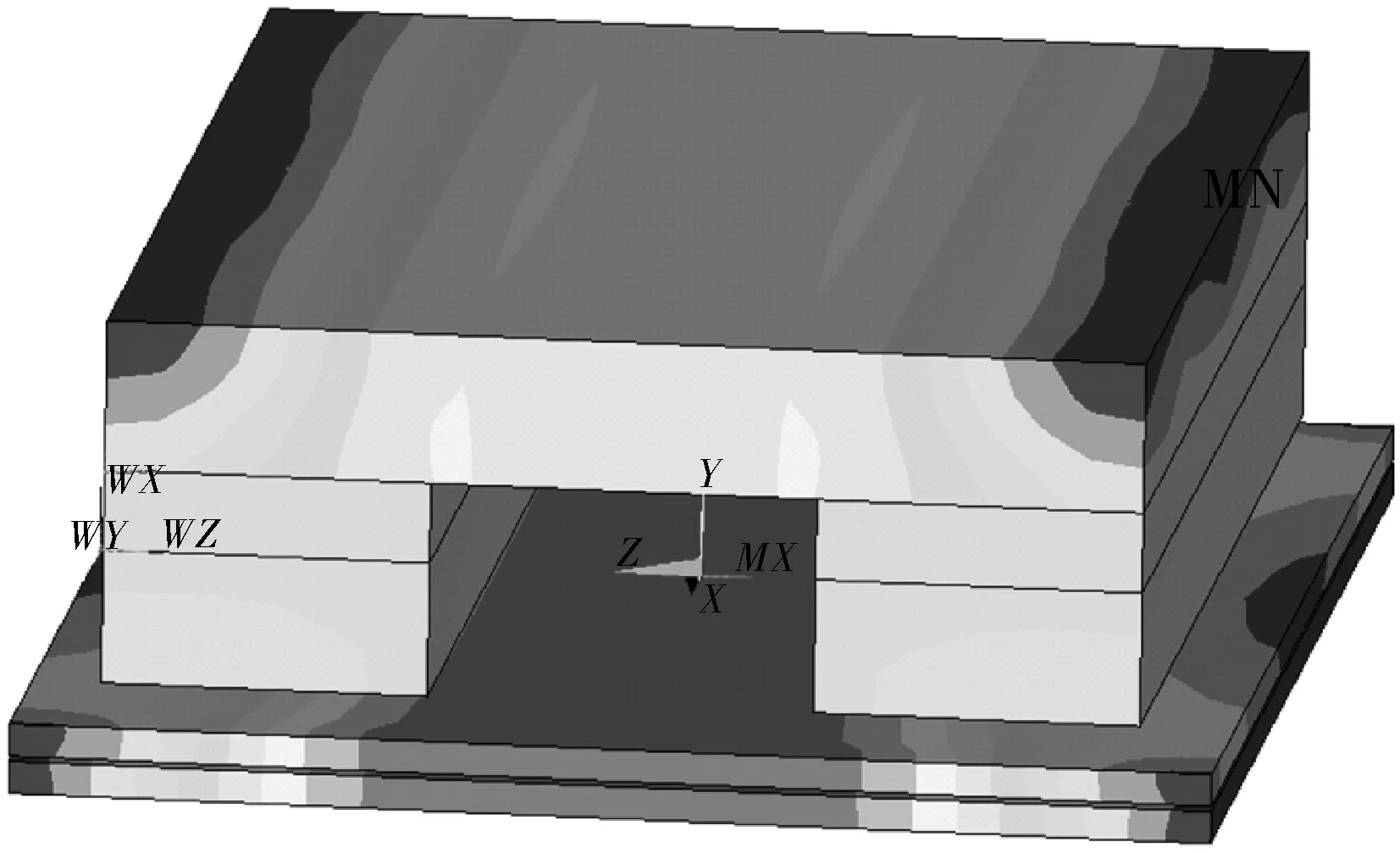

首先选用Solid 117单元进行电磁场分析,然后进行实体建模并设定单元类型,在有限元分析中,涉及到的材料有磁化结构外围的空气、永磁铁、被检件、衔铁和极靴等[6-7]。定义好材料属性后,需要对实体模型进行网格划分,选用网格规整的扫略网格划分方法,所建模型将外围空气层外表面设置成磁力线平行边界条件发生面,并且选用稀疏矩阵求解器进行求解,图2示出补板漏磁场分布云图[8]。

图2 补板漏磁场分布云图

1.1 补板合理检测气隙距离仿真分析

设置补板厚度为6 mm,原储罐底板厚度为6 mm,补板和原储罐底板间隙为1 mm,在补板上方设置长度为4 mm、宽度为4 mm、深度为20%板厚的矩形缺陷,求得补板漏磁场竖直方向分量如图3(a)所示。每次求解漏磁场时改变气隙距离,同理,求得厚度8,10 mm补板漏磁场竖直方向分量分别如图3(b),(c)所示。

(a)6 mm板厚

(b)8 mm板厚

(c)10 mm板厚

选择不同板厚与基准曲线最为接近的气隙距离曲线,获得该曲线漏磁场竖直方向分量如表1所示。

表1 不同板厚的气隙距离与缺陷信号强度对照

从表1可以看出,6,8 mm厚补板在气隙距离为9.8 mm和7 mm的情况下的漏磁场竖直方向分量都可以达到基准信号强度,而10 mm厚补板在气隙距离为4 mm时,仍然难以达到基准信号强度。

1.2 气隙距离对漏磁场特征分量的影响

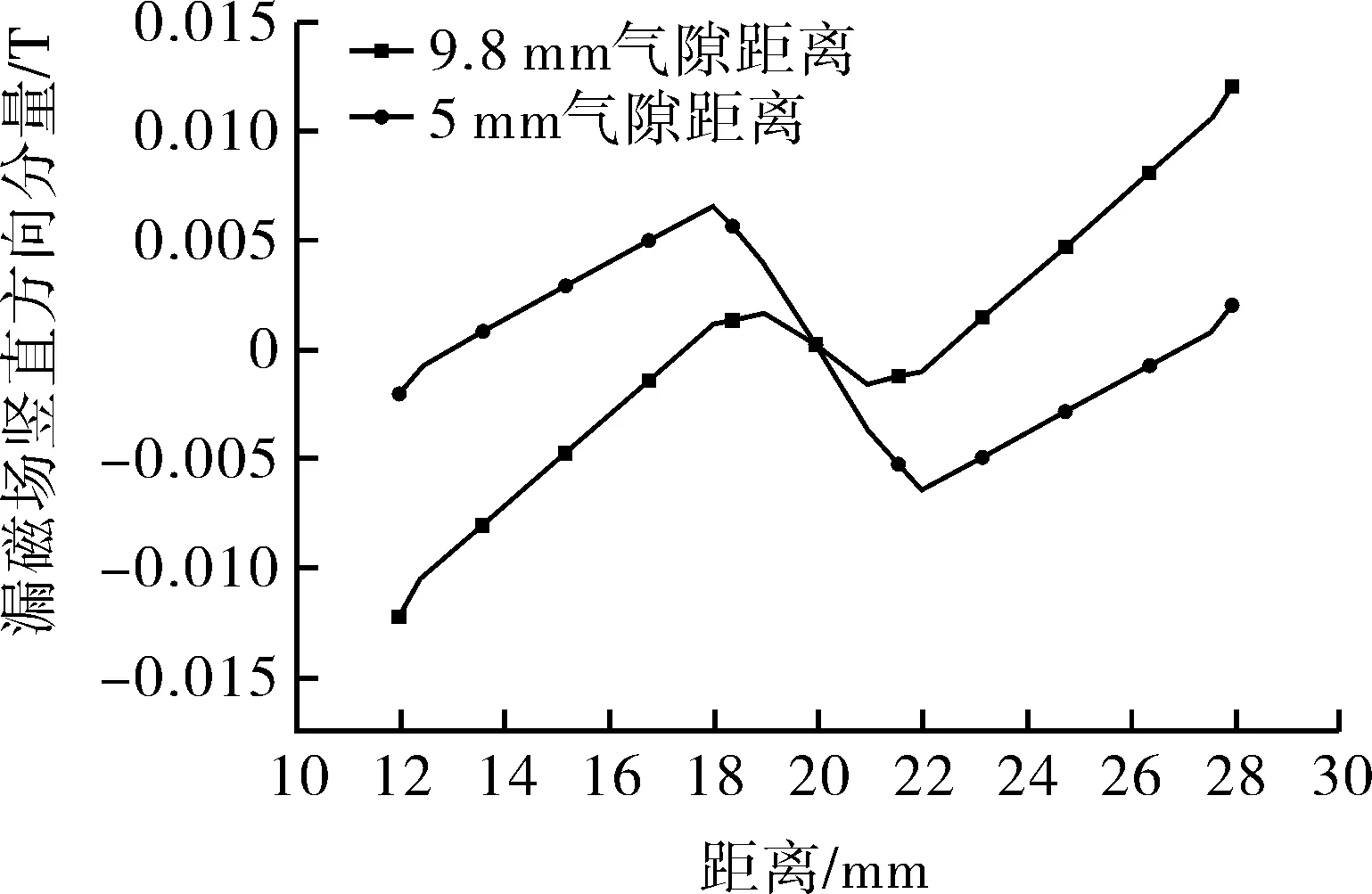

对原储罐底板缺陷漏磁场竖直方向特征分量进行分析,设置补板厚度为6 mm,原储罐底板厚度6 mm,补板和原储罐底板间隙为1 mm,在原储罐底板上方设置长宽为4 mm×4 mm,深度分别为20%,40%,60%,80%板厚的矩形缺陷。每次求解漏磁场时设置气隙距离分别为9.8,5 mm,得到漏磁场竖直方向分量如图4所示。

(a)20%板厚

(b)40%板厚

(c)60%板厚

(d)80%板厚

图4 6 mm底板-补板缺陷漏磁场分量

从图4中可以看出,当补板与原储罐底板厚度为6 mm、板间隙1 mm、气隙距离为5 mm时,可以观察到20%板厚、40%板厚、60%板厚和80%板厚缺陷深度的漏磁场竖直方向分量;气隙距离为9.8 mm时,20%板厚和40%板厚缺陷漏磁场竖直方向分量不明显,可以观察到60%板厚和80%板厚缺陷漏磁场竖直方向分量;随着气隙距离的增大,不同深度缺陷漏磁场竖直方向分量都有明显减小的趋势,表明9.8 mm的气隙距离可以减小原储罐底板缺陷对补板检测带来的影响[9]。

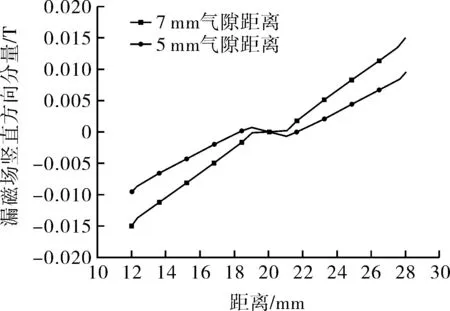

同理,改变补板厚度为8 mm,原储罐底板厚度8 mm,每次求解漏磁场时设置气隙距离分别为7,5 mm,其他条件不变,可以得到类似的结论,即7 mm的气隙距离可以减小原储罐底板缺陷对补板检测带来的影响,如图5所示。

(a)20%板厚

(b)40%板厚

(c)60%板厚

(d)80%板厚

图5 8 mm底板-补板缺陷漏磁场分量

1.3 板间隙对漏磁场特征分量的影响

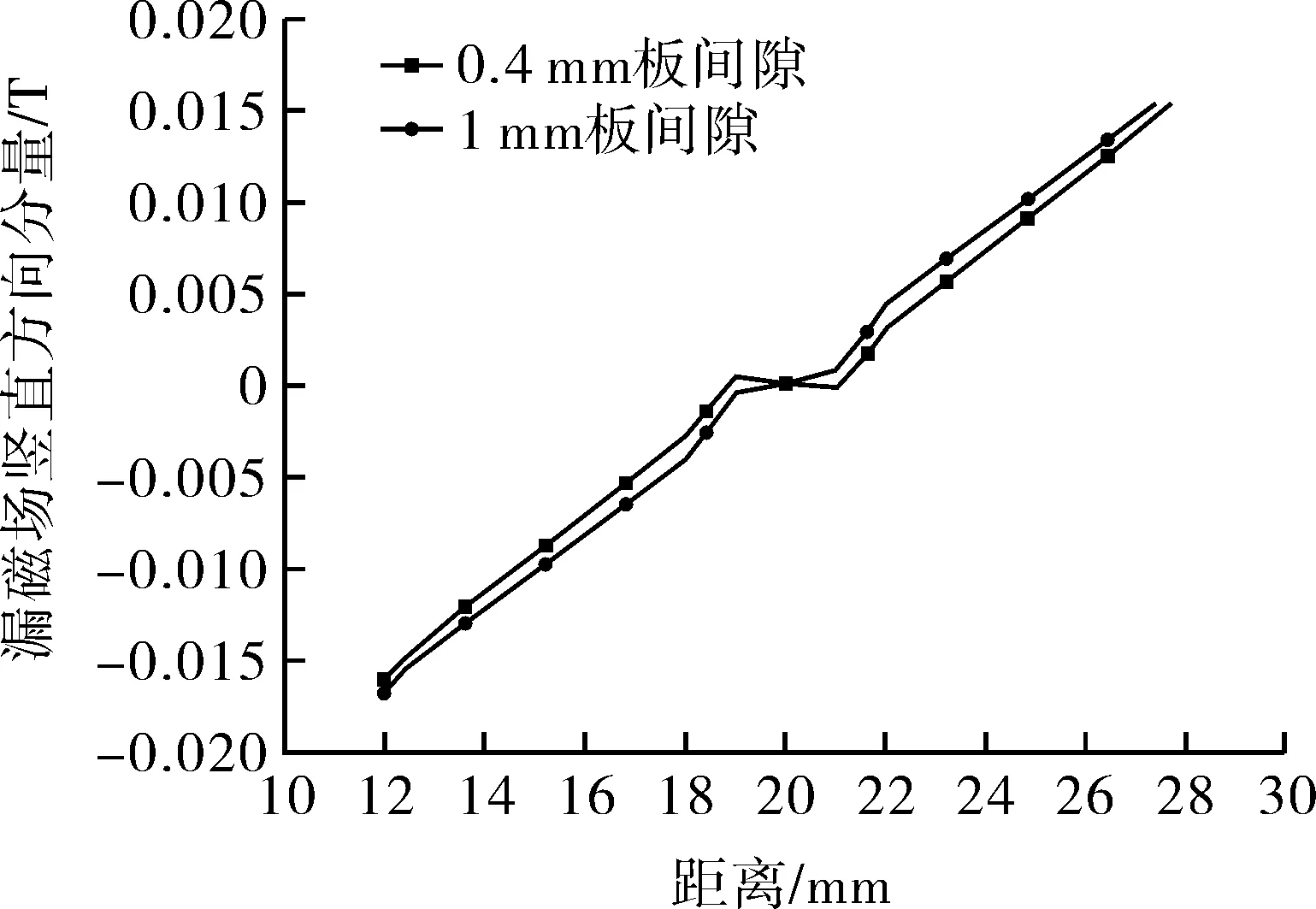

对补板和原储罐底板间隙的漏磁场特性进行分析,设置补板厚度为6 mm,原储罐底板厚度6 mm,补板和原储罐底板间隙分别为0.4 mm和1 mm,在原储罐底板上方设置长宽为4 mm×4 mm,深度为20%,40%,60%,80%板厚的矩形缺陷。设置气隙距离为9.8 mm,得到漏磁场竖直方向分量如图6所示。

(a)20%板厚

(b)40%板厚

(c)60%板厚

(d)80%板厚

图6 6 mm板不同板间隙缺陷漏磁场分量

从图6可以看出,当补板厚度为6 mm、原储罐底板厚度6 mm、气隙距离为9.8 mm时,板间隙0.4 mm的漏磁场竖直方向分量大于板间隙1 mm的漏磁场竖直方向分量,且随着缺陷深度的增加,不同板间隙缺陷信号差值明显增大[10-11]。同理,改变补板厚度为8 mm,原储罐底板厚度8 mm,设置气隙距离为7 mm,其他条件不变,可得出相同的结论,如图7所示。

(a)20%板厚

(b)40%板厚

(c)60%板厚

(d)80%板厚

2 补板漏磁检测试验分析

试验所需要的设备主要包括:储罐底板漏磁检测自动行走装置主机1套(该装置可以调节气隙距离);安装有检测系统和控制系统的计算机1台;移动储存设备和记录本;游标卡尺1个;实验室条件下预制检测试板6个(厚度为6,8,10 mm),分别加工矩形缺陷。加工尺寸如图8所示。

图8 矩形缺陷加工试板结构尺寸

模拟储罐底板补板试验,将2块6 mm板厚、8 mm板厚和10 mm板厚的检测试板叠放进行数据采集,补板缺陷类型为矩形缺陷,长宽为4 mm×4 mm,加工深度为20%,40%,60%,80%板厚,分别设置气隙距离为9.8,7,4 mm,板间隙1 mm。

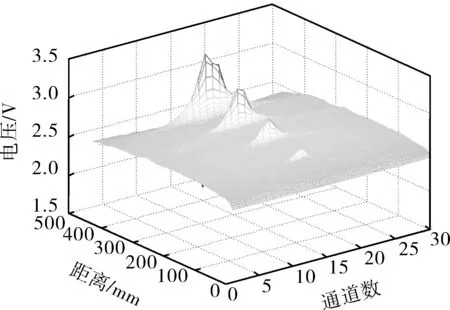

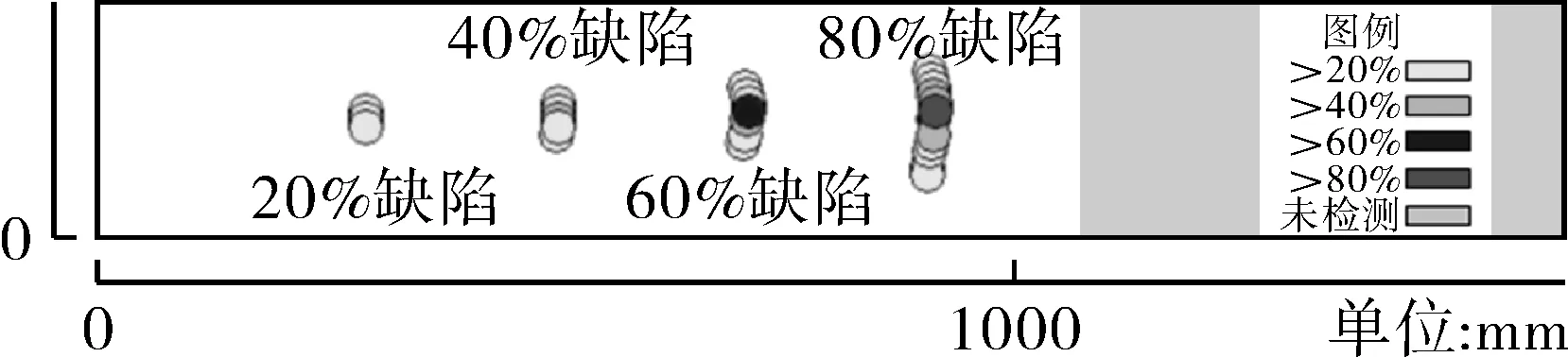

试验过程如图9所示,用2块试板分别代替原储罐底板和补板进行试验,获取的缺陷彩色带图如图10所示,波形图如图11所示。

图9 模拟储罐补板检测试验

(a)6 mm补板

(b)8 mm补板

(c)10 mm补板

图10(a),(b)和图11(a),(b)中可以明显观察到20%板厚,40%板厚,60%板厚,80%板厚的缺陷信号。图10(c)和图11(c)中20%板厚缺陷信号不可见,表明仪器对10 mm厚补板小深度缺陷的检测不可行。

(a)6 mm补板

(b)8 mm补板

(c)10 mm补板

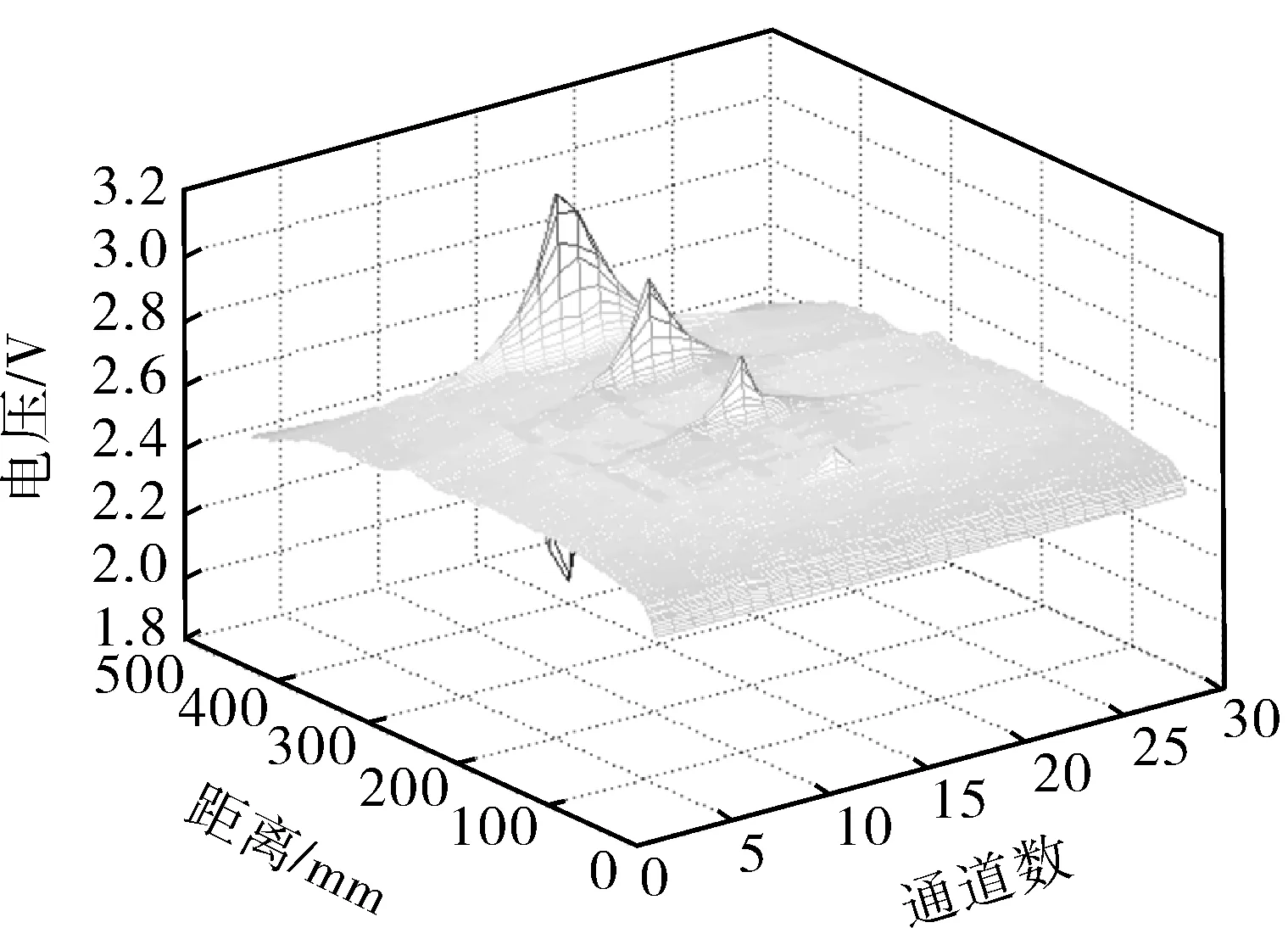

重新模拟储罐底板补板试验,将2块6 mm板厚和8 mm板厚检测试板叠放进行数据采集,补板缺陷类型为矩形缺陷,长度为4 mm,宽度为4 mm,加工深度为20%板厚、40%板厚、60%板厚和80%板厚,分别设置气隙距离为9.8 mm和7 mm,板间隙为0.4 mm,得到图12所示彩色带图,从图中可以看出,40%,60%,80%板厚的缺陷信号,表明板间隙越小、原储罐底板对补板检测的影响越大。

(a)6 mm补板

(b)8 mm补板

设置原储罐底板上表面为矩形缺陷,改变气隙距离为5 mm,板间隙设置为1 mm,其他设置同上,得到如图13所示彩色带图。从图中可以看出80%板厚的缺陷信号,且被识别成60%以下缺陷信号,提取检测信号最好的传感器通道数据,求得6 mm板厚和8 mm板厚不同深度缺陷信号波峰波谷差值如表2,3所示。

(a)6 mm底板

(b)8 mm底板

表2 1 mm板间隙、6 mm板厚不同深度缺陷信号波峰波谷差值对照

表3 1 mm板间隙、8 mm板厚不同深度缺陷信号波峰波谷差值对照

改变板间隙为0.4 mm,得到如图14所示彩色带图。从图中可以看出60%板厚和80%板厚缺陷信号,并且都被识别成60%以下缺陷信号,提取检测信号最好的传感器通道数据,求得6 mm板厚和8 mm板厚不同深度缺陷信号波峰波谷差值如表4,5所示。

(a)6 mm底板

(b)8 mm底板

图14 气隙距离为0.4 mm时,不同厚度原储罐底板缺陷彩色带图

表4 0.4 mm板间隙、6 mm板厚不同深度缺陷信号波峰波谷差值对照

表5 0.4 mm板间隙、8 mm板厚不同深度缺陷信号波峰波谷差值对照

对6 mm不同板间距的缺陷进行对比分析,取表2,4中数据,得到图15所示6 mm板厚缺陷波峰-波谷信号对比图。同理,取表3,5中数据求得8 mm板厚缺陷波峰-波谷信号对比图如图16所示。可以看出,当板间隙为0.4 mm时,所检测到的原储罐底板缺陷信号较强,表明板间隙越大,原储罐底板的缺陷对补板检测的影响越小。

试验所得结论与上一节仿真分析相符合,即:(1)厚度10 mm补板不适合对小缺陷进行识别;(2)厚度6 mm补板检测时,所设计的9.8 mm检测气隙距离可以减小原储罐底板对补板缺陷检测的影响,厚度8 mm补板检测时,所设计的7 mm检测气隙距离可以减小原储罐底板对补板缺陷检测的影响;(3)增大板间隙,可以降低原储罐底板对补板缺陷检测的影响。

图16 8 mm板厚缺陷波峰-波谷信号对比

3 结论

采用有限元软件对6,8,10 mm板厚补板漏磁场分布特性进行分析,并搭建漏磁检测试验系统进行了试验验证,得到如下结论。

(1)6 mm板厚补板检测的合理检测气隙距离为9.8 mm;8 mm板厚补板检测的合理检测气隙距离为7 mm;10 mm板厚不适合进行补板检测工作。

(2)在一定范围内,随着气隙距离的增大,原储罐底板缺陷对补板缺陷检测的影响变小,而板间隙越大,原储罐底板缺陷对补板缺陷检测的影响越小。

(3)当板间隙为1 mm时,所仿真的合理检测气隙距离可以降低原储罐底板缺陷对补板检测的影响。

—— 储罐