大豆联合收获机作业参数优化

金诚谦,郭飞扬,徐金山,李庆伦,陈 满,李景景,印 祥※

大豆联合收获机作业参数优化

金诚谦1,2,郭飞扬2,徐金山1,李庆伦2,陈 满1,李景景3,印 祥2※

(1. 农业农村部南京农业机械化研究所,南京 210014;2. 山东理工大学农业工程与食品科学学院,淄博 255000;3. 山东亚丰农业机械装备有限公司,淄博 255000)

现阶段国内大豆联合收获机收获作业时由于脱粒、清选系统作业参数调整不当而导致大豆机收损失率、破碎率、含杂率较高。为解决这一问题,该文对影响大豆机收作业质量的相关参数开展田间试验研究,探索各参数对大豆机收作业质量的影响规律,探寻最佳作业参数组合。以机收损失率、破碎率、含杂率为目标,选择脱粒清选系统对作业质量影响较大的前进速度、滚筒转速、脱粒段脱粒间隙、分离段脱粒间隙、导流板角度、分风板角度、风机转速、上筛前部开度、上筛后部开度共9个因素,利用Box-Behnken中心组合试验方法,进行九因素三水平响应面试验,使用Design-Expert对试验结果进行响应面分析,探索各因素对试验指标的影响规律,并构建相关数学模型。试验结果表明:对大豆收获损失率影响较为显著的因素为风机转速、脱粒段脱粒间隙、前进速度、脱粒滚筒转速;对破碎率影响较为显著的因素为脱粒滚筒转速、脱粒段脱粒间隙、前进速度、导流板角度;对含杂率影响较为显著的因素为导流板角度、风机转速、分风板角度、上筛后部开度。通过多目标参数优化,确定最佳工作参数组合为前进速度6 km/h、脱粒滚筒转速450 r/min、脱粒段脱粒间隙25 mm、分离段脱粒间隙20 mm、导流板角度26°、风机转速1 260 r/min、分风板角度11.5°、上筛前部开度19 mm、上筛后部开度11 mm,此时损失率为0.24%、破碎率为0.90%、含杂率为0.14%,田间试验实测损失率、破碎率和含杂率平均值分别为0.24%、0.90%和0.14%,与优化值相对误差分别为0、4.7%和7.7%。研究结果可为大豆联合收获机结构改进和作业参数控制提供参考。

农业机械;收获;大豆;作业参数;优化;响应曲面

0 引 言

大豆是中国主要的粮油饲兼用的经济作物,2017年中国大豆种植面积约819.61万hm2,总产量1 420万t。过去十年,大豆综合机械化水平平均为66.23%,其中:耕作、种植、收获机械化水平平均分别为71.68%、67.74%、57.54%[1-6],远远低于中国三大粮食作物。

中国大豆全程机械化呈现产区之间、环节之间发展不平衡的现状。大豆产区之间,东北大豆产区机械化水平较高,黄淮海大豆产区机械化水平次之,南方大豆产区机械化水平较低。在生产环节之间,大豆机械化收获水平较低[7-9]。

目前,中国专用于大豆收获的大豆收获机较少。在中国黄淮海地区,大豆收获主要采用稻麦联合收获机通过参数调节、更换作业部件来作业,田间实测表明,由于机器参数、部件结构不合适等原因造成的收获损失高达10%,并且破碎、含杂严重[9-10]。国内外学者在收获机喂入、脱粒、清选系统结构和工作参数对损失率、破碎率、含杂率的影响方面开展了大量的研究。在大豆收获割台技术研究方面,通过仿形割刀组件及割台高度自控系统来实现割台的整体仿形与横向仿形,进而控制割茬高度,减少割台损失。为减少拨禾轮打击造成大豆机收炸荚损失,发明了带毛刷、拨禾板和拨禾齿组合的拨禾轮。在大豆收获脱粒技术方面,目前的研究主要集中在如何降低脱粒过程中大豆的破碎率,采用的方法主要是降低脱粒滚筒转速、增大脱粒间隙。在结构参数和运动参数对大豆脱粒效果的影响方面,主要注重于研究喂入速率、滚筒转速、不同的脱粒部件形式对脱粒损失、分离效率的影响。在大豆收获清选技术研究方面,主要集中在清选筛、风机风量等作业参数对清选效果的影响,部分学者将旋风式、贯流式等分离方式应用在大豆清选上[7-21]。

大豆机收作业质量受多种因素影响,联合收获机是一个复杂系统,目前,以大豆机收作业损失率、破碎率、含杂率为目标,结合田间试验,全面、系统地研究脱粒、清选部件相关参数与作业质量之间的关系还未见报道。因此,本文在现有机型的基础上,筛选对大豆机收作业质量影响较大的因素:前进速度、滚筒转速、脱粒段脱粒间隙、分离段脱粒间隙、导流板角度、风机转速、分风板角度、上筛前部开度、上筛后部开度,进行九因素三水平响应面试验,建立关于整机作业损失率、破碎率和含杂率的响应曲面,并进行响应面分析,拟合出二次回归曲线,得出回归方程,探索各因素对作业质量评价指标的影响以及最佳参数组合,以期指导大豆联合收获机田间作业,并为大豆收获机械设计提供参考。

1 工作原理与试验方案

1.1 工作原理

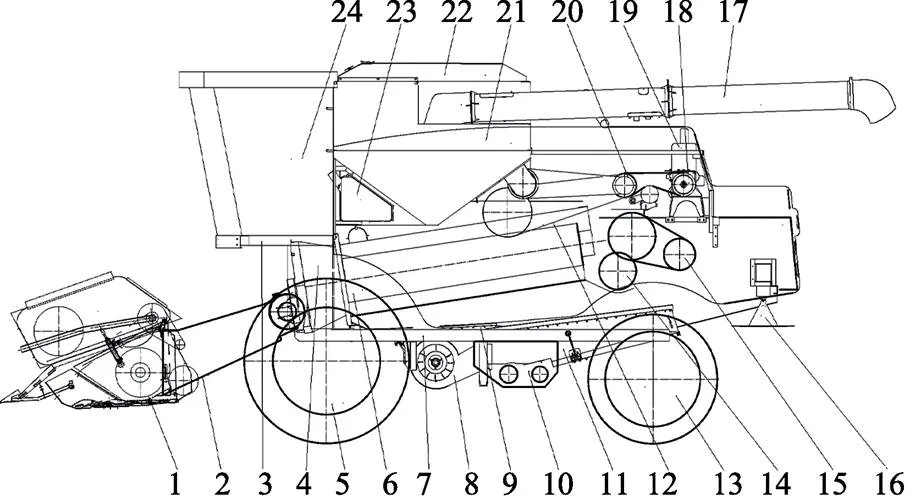

本次试验采用4YZL-5S型大豆联合收获机,换装挠性割台,结构参数见表1,总体结构如图1。作业时,大豆植株经拨禾轮扶持、切割,经割台搅拢、链耙输送器推送到脱粒系统,受脱粒滚筒搓擦挤压作用,大豆籽粒与较小的碎茎秆通过凹板筛掉落到抖动板上,在抖动板振动作用下,向清选筛方向运动,而长茎秆及部分夹带的大豆籽粒继续向轴流脱粒滚筒后部运动,实现脱粒分离。在清选装置作用下,大部分大豆籽粒透过上筛前部,剩余的大豆籽粒夹杂在碎茎秆中继续向后运动,夹杂籽粒透过上筛后部落到下筛进而落入输送搅拢,最终被输送到粮箱,而剩余茎秆及豆荚在下筛的振动作用下被输送到尾筛,较大的茎秆被抛出机外,较小的豆荚透过尾筛,被杂余搅拢运送到脱粒滚筒进行二次脱粒。

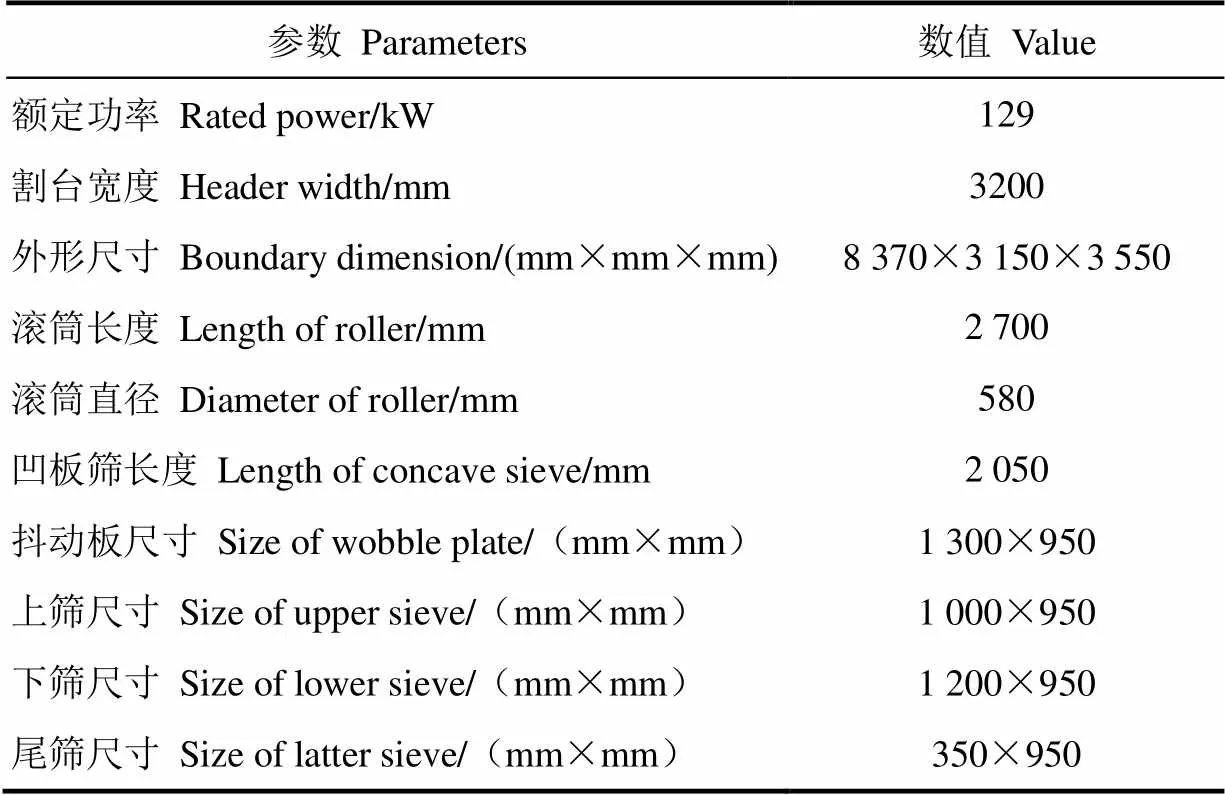

表1 4YZL-5S型大豆联合收获机主要参数

1.2 试验参数选取与试验仪器

试验地点为山东省梁山县馆驿镇,试验时间为2018年10月9日—12日(图2),试验用大豆品种为郑豆1307,参照GB/T5262-2008《农业机械试验条件测定方法的一般规定》、GB/T5497-1985《粮食、油料检验水分测定法》,试验地大豆品种为郑豆1307,产量为4 717.35 kg/hm2,平均株高为76.1 mm,平均底荚高度为16.4 mm,平均行距、株距分别为40 mm和20 mm,百粒质量为17.1 g,自然落粒损失为1.3 g/m2,籽粒平均含水率为12.1%,从不同植株上取10粒大豆籽粒测量长、宽、厚取平均值分别为6.78 mm、6.25 mm、5.46 mm,大豆植株长势良好。

1.割台 2. 过桥 3.平台 4.机壁 5.前桥6.滚筒 7.机架 8.风机9.阶梯板 10.清选室底壳 11.筛箱 12.主离合 13.后桥 14.切碎器15.滚筒无级变速系统 16.抛洒器17.卸粮筒18.变量泵19.液压油箱20.发动机21.粮箱22.粮箱上盖23.燃油箱24.驾驶室

图2 大豆田间生长状况及收获试验

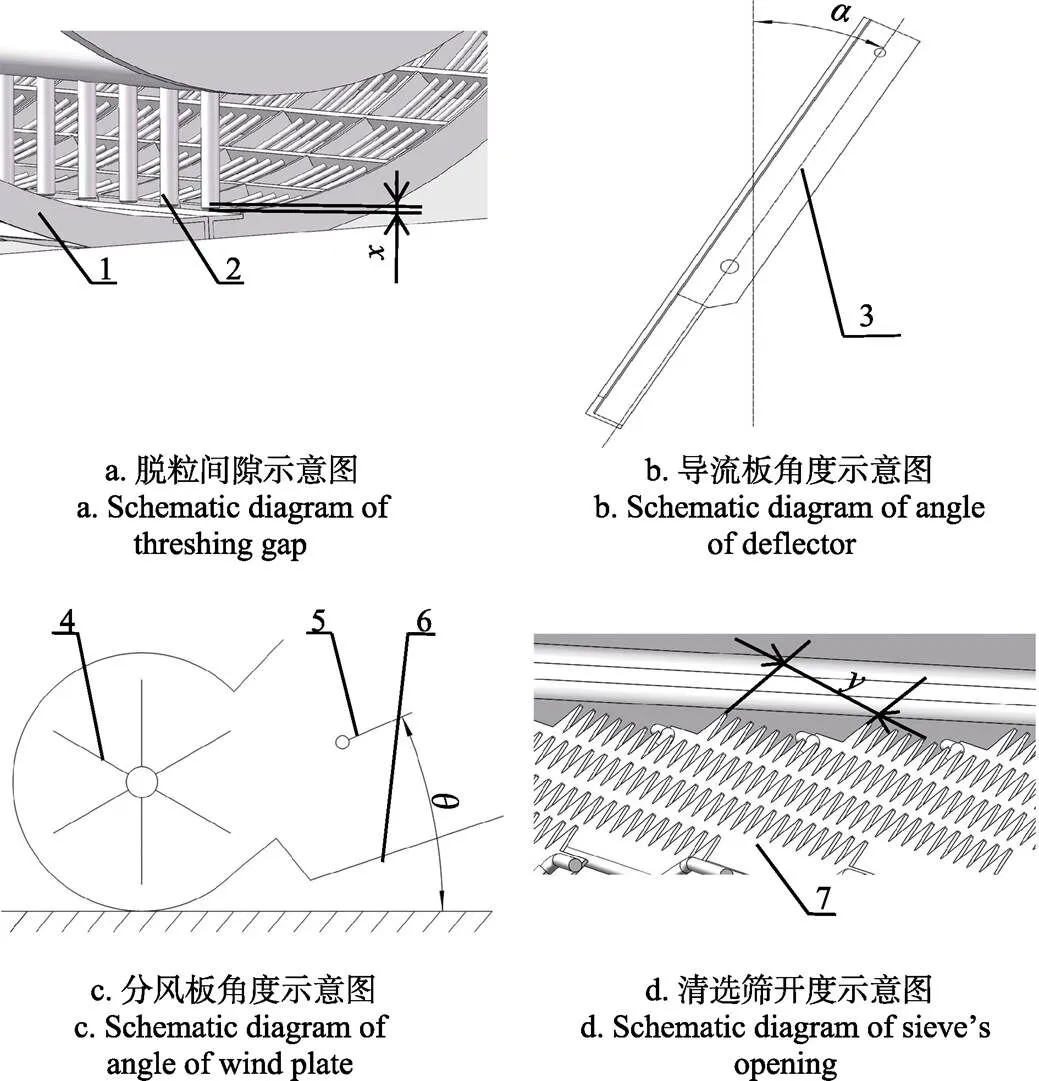

参考相关文献,根据前期田间试验研究和收获经验[22-29],选定与机收作业质量相关的前进速度、滚筒转速、脱粒段脱粒间隙、分离段脱粒间隙、导流板角度、风机转速、分风板角度、上筛前部开度、上筛后部开度9个因素作为试验变量。关键因素尺寸结构示意图如图3。脱粒间隙示意图如图3a所示,凹板筛分为2段,脱粒段凹板筛长度830 mm,分离段凹板筛长度1 220 mm,2段脱粒间隙分别在5~40mm和10~30mm范围内可调,脱粒间隙为杆齿顶端到凹板筛的垂直距离,图中为脱粒间隙;图3b为导流板角度示意图,导流板角度为导流板中心线与竖直方向的夹角,图中为导流板角度;图3c为分风板角度示意图,分风板角度为分风板与水平方向夹角,图中为分风板角度;图3d为清选筛开度示意图,清选上筛分为前后2段,上筛前部长度350 mm,上筛后部长度650 mm,2段清选筛开度均在0~22 mm范围内可调,图中为清选筛开度。

根据试验参数调整的要求,试验所需的仪器包括非接触式转速表、电子秤、皮尺、标杆、卷尺、水分测量仪、秒表、调节用扳手等。

1.凹板筛 2.杆齿3.导流板4.风机叶片5.分风板6.底壳7.清选筛

1.Concave sieve 2. Rod tooth 3. Deflector 4. Fan blades 5. Wind plate 6. Bottom shell 7. Sieve

注:为脱粒间隙,mm;为导流板角度,(°);为分风板角度,(°);为清选筛开度,mm。

Note:is threshing gap, mm;is angle of deflector, (°);is angle of wind plate, (°);is opening of sieve, mm.

图3 关键因素结构示意图

Fig.3 Sketch map of key factors

1.3 试验方案

试验时,为减少试验次数,选用Box-Behnken中心组合试验设计理论[30-31],开展九因素三水平二次回归响应面试验,共130组。每组试验行程为50 m,待收获机运行稳定后取样,每组试验取样3次,求平均值后得到每组试验的损失率、破碎率及含杂率。

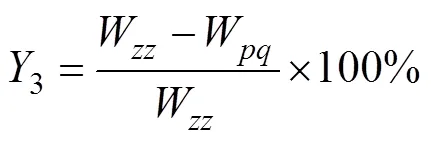

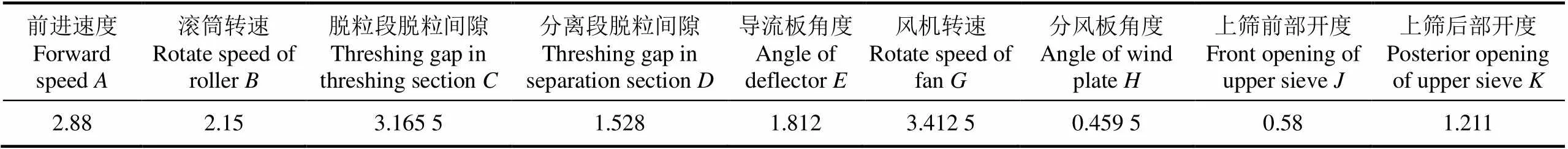

试验因素水平如表2所示。结合大豆的生物学特性与收获机脱粒清选参数之间的关系以及机具设计参数取值范围,前进速度与喂入量有关,前进速度中间值为7 km/h,并相应取得低水平6 km/h及高水平8 km/h,喂入量计算方法如下[32-34]:

式中为喂入量,kg/s;为机具前进速度,m/s;为割幅,m;为单位面积上大豆茎秆及籽粒的总质量,kg/m2。试验测得大豆草谷比为1.06。经计算得试验过程中前进速度处于高水平时喂入量为6.90 kg/s,处于0水平时喂入量为6.05 kg/s,处于低水平时喂入量为5.19 kg/s;根据大豆籽粒易脱的特性以及该大豆品种籽粒外形尺寸,选取滚筒转速中间值为500 r/min,脱粒段凹板筛间隙中间值为20 mm,上筛前部开度中间值为17 mm,脱粒过程中为使籽粒能通过凹板筛,通常设置分离段凹板筛间隙略大于脱粒段凹板筛间隙,取中间值25 mm。清选过程中为防止杂质透过清选筛,通常设置上筛后部开度略小于上筛前部开度,取中间值13 mm,并相应取得高低水平值;大豆收获过程中脱出物主要由大豆籽粒、短茎秆、长茎秆及颖壳,其中颖壳的悬浮速度最低,约为6 m/s,而适合大豆清选的最大风速为11 m/s[35],相应地取风机最低转速为1 000 r/min,最高转速为1 300 r/min,并确定中间值1 150 r/min;试验用联合收获机的导流板角度及分风板角度调节范围分别为17°~26°及9°~39°,取2因素的极限值为其高低水平。

试验中各参数调节方法如下:1)前进速度调节:通过驾驶员调节不同的前进档位得到不同的前进速度,通过安装在后轮上的转速传感器精确检测机具前进速度,并显示在驾驶室仪表盘上。2)脱粒段和分离段间隙调节:该机脱粒间隙调节采用蜗轮蜗杆调节机构,凹板筛一端铰接在机架上,另一端和蜗轮蜗杆连接,调节时,人工转动蜗杆,带动蜗轮转动,从而调整凹板筛与脱粒滚筒间隙。测量钉齿脱粒部件末端与凹板筛之间的距离,得到脱粒间隙。3)脱粒滚筒转速和风机转速调节:采用三角胶带无级变速器,通过静液压和手动调节带轮动盘移动,从而获得不同的传动比,得到不同的转速。通过安装在轴上的转速传感器精确检测转速,并显示在驾驶室仪表盘上。4)导流板角度调节:通过安装在脱粒滚筒顶盖上的调节手柄实现导流板角度调节,通过角度尺测量角度。5)分风板角度调节:通过分风板上的调节手柄调节分风板角度,通过角度尺测量角度。6)上筛前部和后部开度调节:通过安装在筛框上的调节手柄实现筛片开度调节,通过直尺测量筛片开度。

根据表2,用Design-expert进行多元回归拟合分析以及方差分析,建立损失率1、破碎率2、含杂率3与各因素的数学模型,对建立的响应面进行分析。

1.4 测试指标

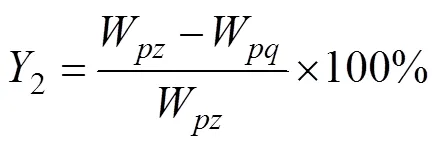

参照JB/T11912-2014《大豆联合收获机》,将总损失率(以下简称损失率)、破碎率、含杂率3个指标作为评价大豆联合收获机作业质量指标,其中损失量为收集取样区域内所有掉落或随豆杆、豆皮排出的籽粒和豆荚,得到全部的豆粒,并去除自然落粒;按收获的大豆质量和对应的收获面积,得到每平方米大豆收获量;杂质包括长、短茎秆,豆荚,砂石等;破碎籽粒为子叶残缺(包括整半粒)、横断、破裂的颗粒。具体计算方法如下:

式中1为总损失率,%;2为破碎率,%;3为含杂率,%;W为收割后每平方米大豆损失量,g/m2; W为每平方米大豆收获量,g/m2;W为清除杂质后样品质量,g;W为清除杂质和破碎籽粒后样品质量,g;W为样品质量,g。

2 试验结果与分析

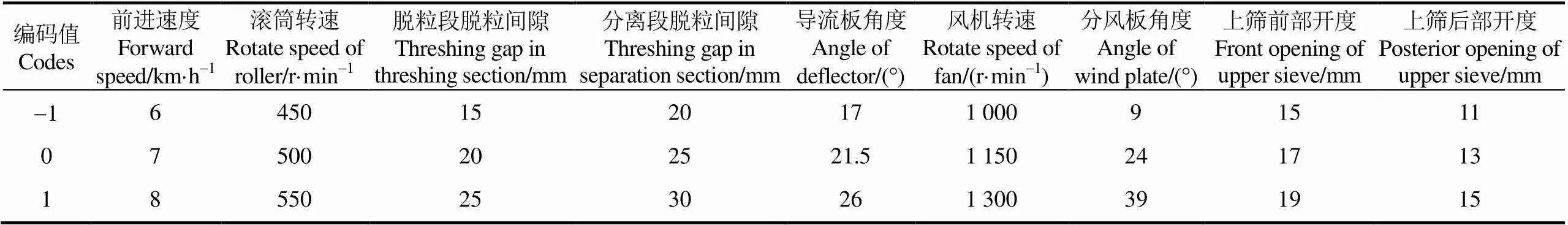

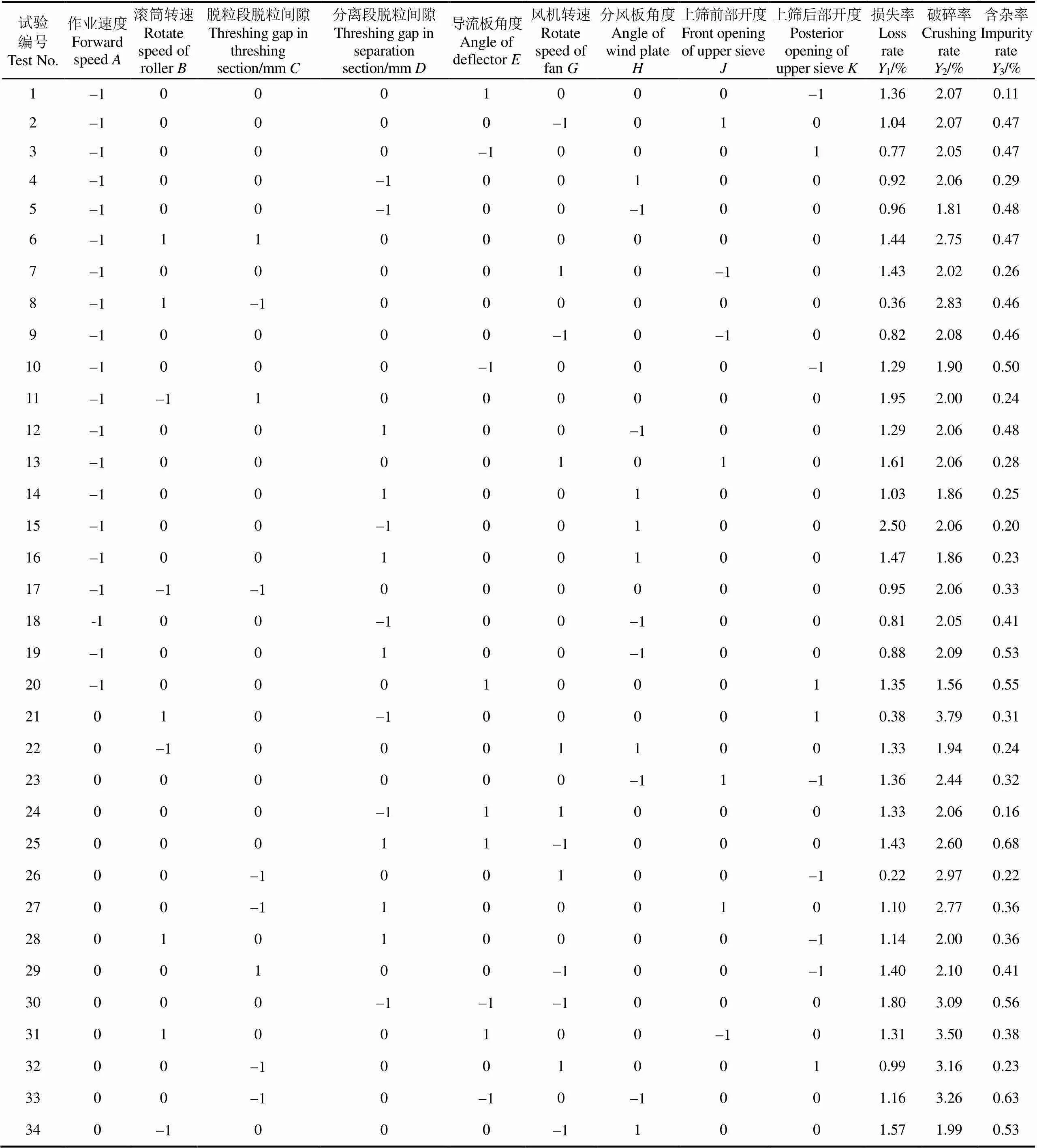

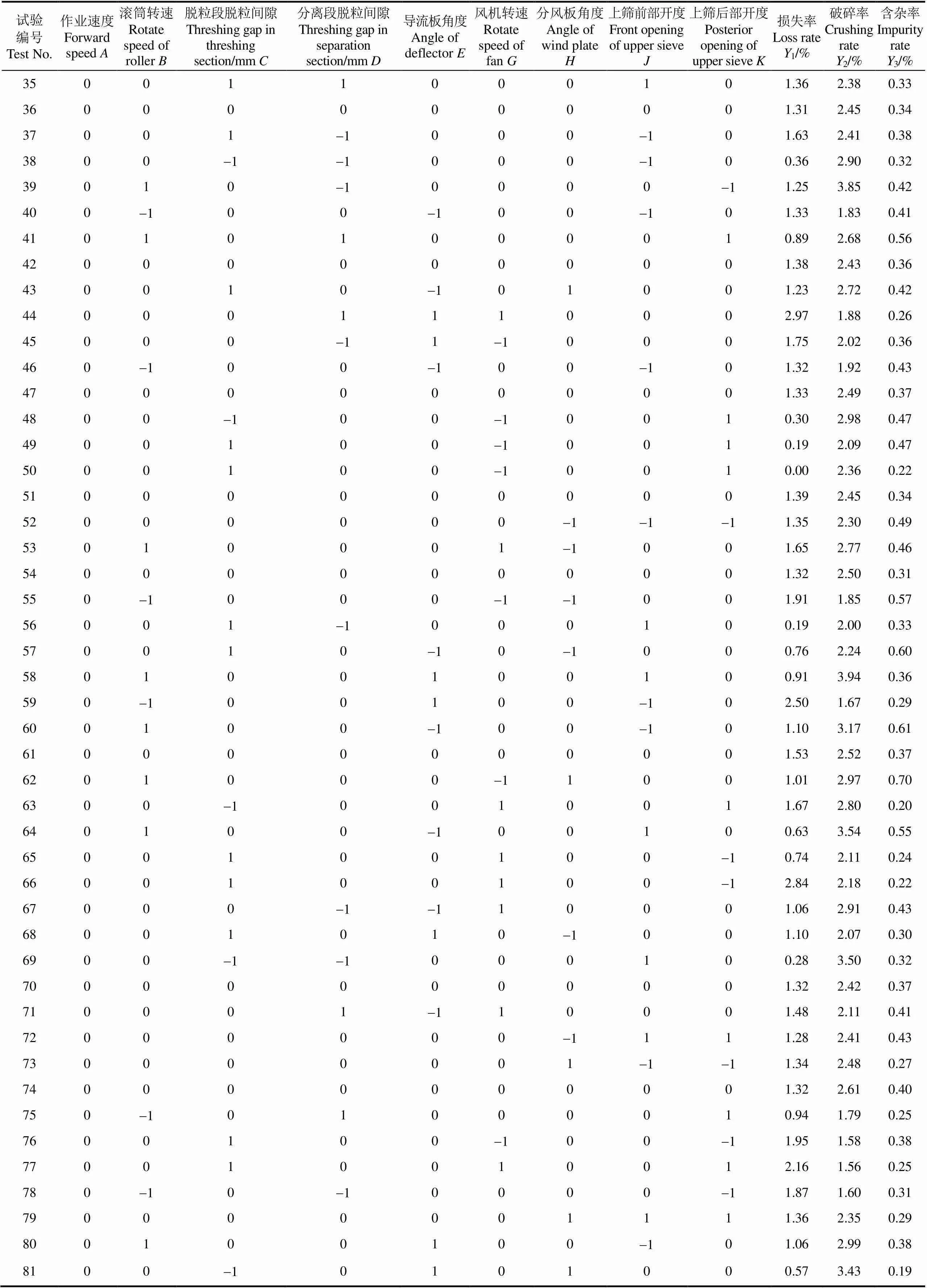

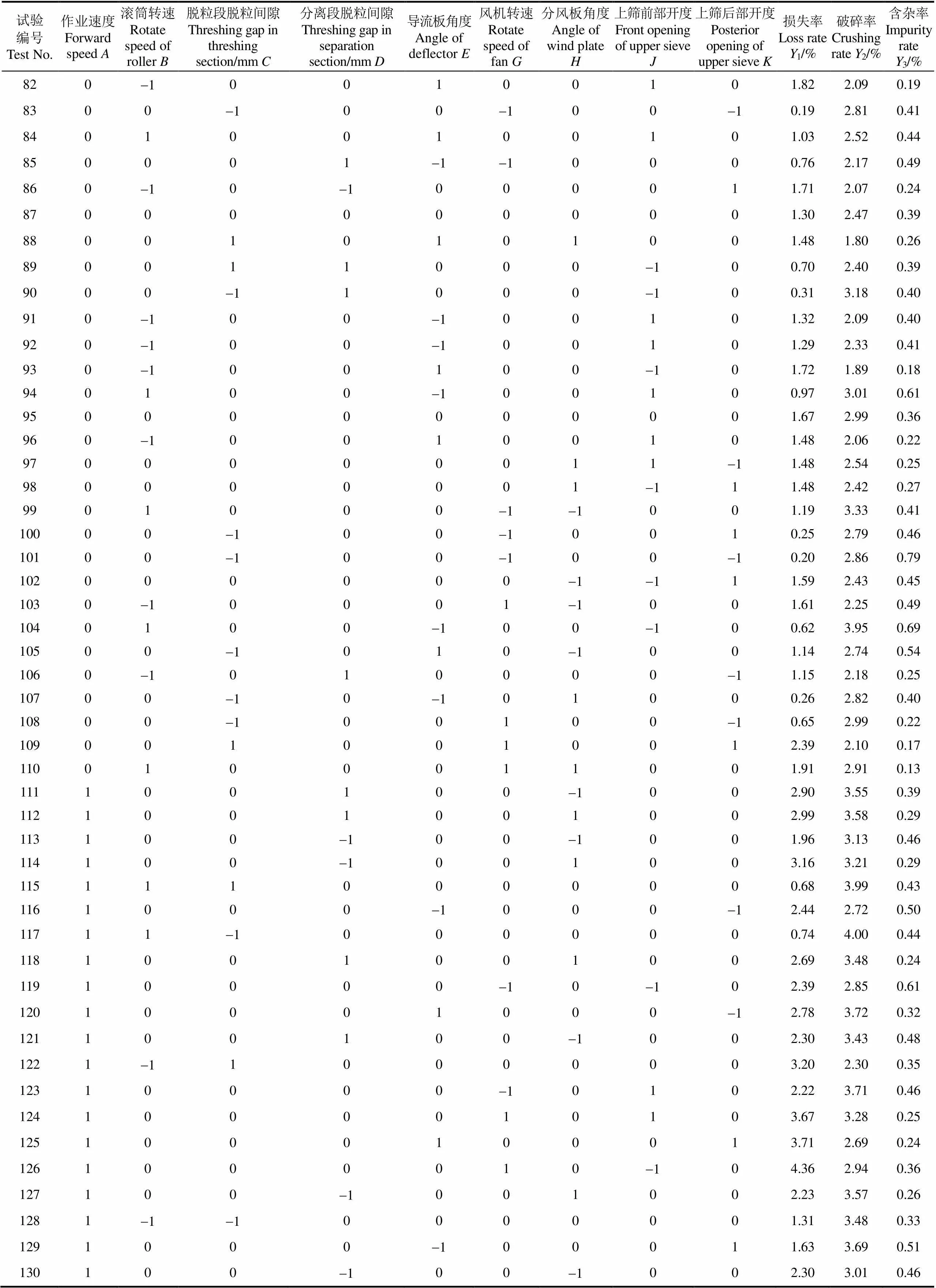

试验设计方案和结果如表3所示,其中因素组合按照前进速度、滚筒转速、脱粒段脱粒间隙、分离段脱粒间隙、导流板角度、风机转速、分风板角度、上筛前部开度、上筛后部开度排序。

表2 试验因素水平表

表3 试验设计方案及结果

续表

续表

2.1 损失率

2.1.1 损失率回归模型建立与显著性检验

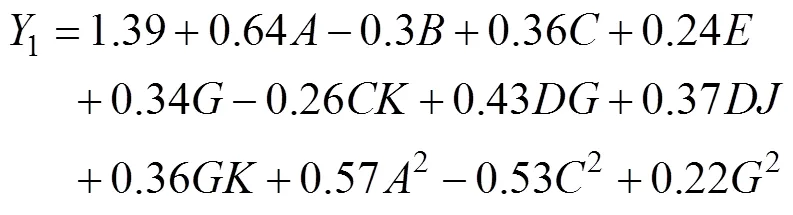

根据表4的试验结果,对损失率进行方差分析,剔除不显著项结果如表5。值用于分析对象显著性,<0.01表示响应模型极显著,<0.05表示响应模型较为显著。并得到关于损失率的回归方程为

由表5可知,损失率模型的值小于0.01,表明建立的回归模型极其显著,模型的决定系数2=0.816 1,表明该回归模型能反映出81.61%的响应值变化,模型失拟项为0.254 5,大于0.05,表明该试验产生的误差很小,可用该模型对损失率大小进行预测。

在该回归模型中,、、、、、、、2、2项的值小于0.01,表示在置信区间99%范围内,对回归模型的影响极其显著。而、、2项的值小于0.05,表示对回归模型的影响显著。

表5 损失率方差分析

2.1.2 各因素对损失率影响效应分析

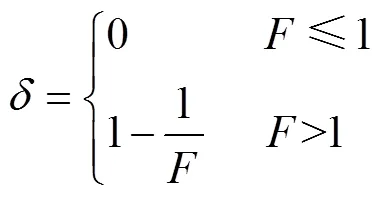

贡献值能反应出单个因素对所建立回归模型的影响程度[36],越大,影响程度就越大,值计算公式如下:

式中为方差分析的值,为考核值。根据式(6)、式(7)计算出各因素对损失率的贡献值[37],结果如表6。忽略不显著因素,得到显著因素对损失率贡献值的大小排序为:风机转速()>脱粒段脱粒间隙()>前进速度()>滚筒转速()。

2.1.3 损失率与相关参数相应曲面分析

根据表5,筛选出对损失率影响较大的4个因素:风机转速()、脱粒段脱粒间隙()、前进速度()、滚筒转速(),对其交互作用进行分析,如图4所示。

由图4a可以看出,脱粒间隙与风机转速的交互作用显著,是因为脱粒间隙决定了谷物层厚度,间隙较小时谷物层较薄,籽粒更容易分离出去,而风机转速提高会将准备通过清选筛的籽粒吹出机外。由图4b可知,喂入量处于低水平时风机转速对损失率影响较小,损失率变化不大;喂入量处于高水平时,风机转速对损失率影响程度较高,损失率随风机转速提高而增大,主要原因是当清选筛开度处于0水平,喂入量小,谷物在清选过程中能顺利通过清选筛,而喂入量过大,清选筛不能及时将谷物与杂质区分开,谷物连同杂质一起吹出机外从而造成损失率增大。由图4c可知,滚筒转速处于低水平时风机转速对损失率影响程度不大,主要是因为滚筒转速处于高水平时,谷物层变薄并且离心力较大,籽粒容易通过秸秆层和凹板筛,而当滚筒转速处于低水平时,较多的籽粒会被输送到清选筛进行风选,风机会将籽粒吹出机外。由图4d可以看出,当前进速度与脱粒段脱粒间隙皆处于高水平时损失率达到最大值,这是因为前进速度与脱粒段脱粒间隙两者共同决定了脱粒时谷物层的厚度,谷物层越厚籽粒与茎秆就越难分离,造成夹带损失。由图4e可知,滚筒转速处于低水平且脱粒段脱粒间隙处于高水平时损失率达到最大值,滚筒转速处于高水平且脱粒段脱粒间隙处于低水平时损失率达到最小值,主要原因是当前进速度处于0水平时,滚筒转速决定对作物脱粒的强度,脱粒间隙决定谷物层厚度,滚筒转速越高,滚筒的径向震动频率越大,脱粒间隙减小增加了搓擦作用,籽粒易通过凹板筛。由图4f可知,前进速度相较于滚筒转速对损失率的影响程度更大,且前进速度最大时损失率达到最大值,这是因为前进速度处于高水平时谷物层厚度增加且滚筒转速不够大导致较多的籽粒夹杂在茎秆中不能及时分离,增加了夹带损失。

2.2 破碎率

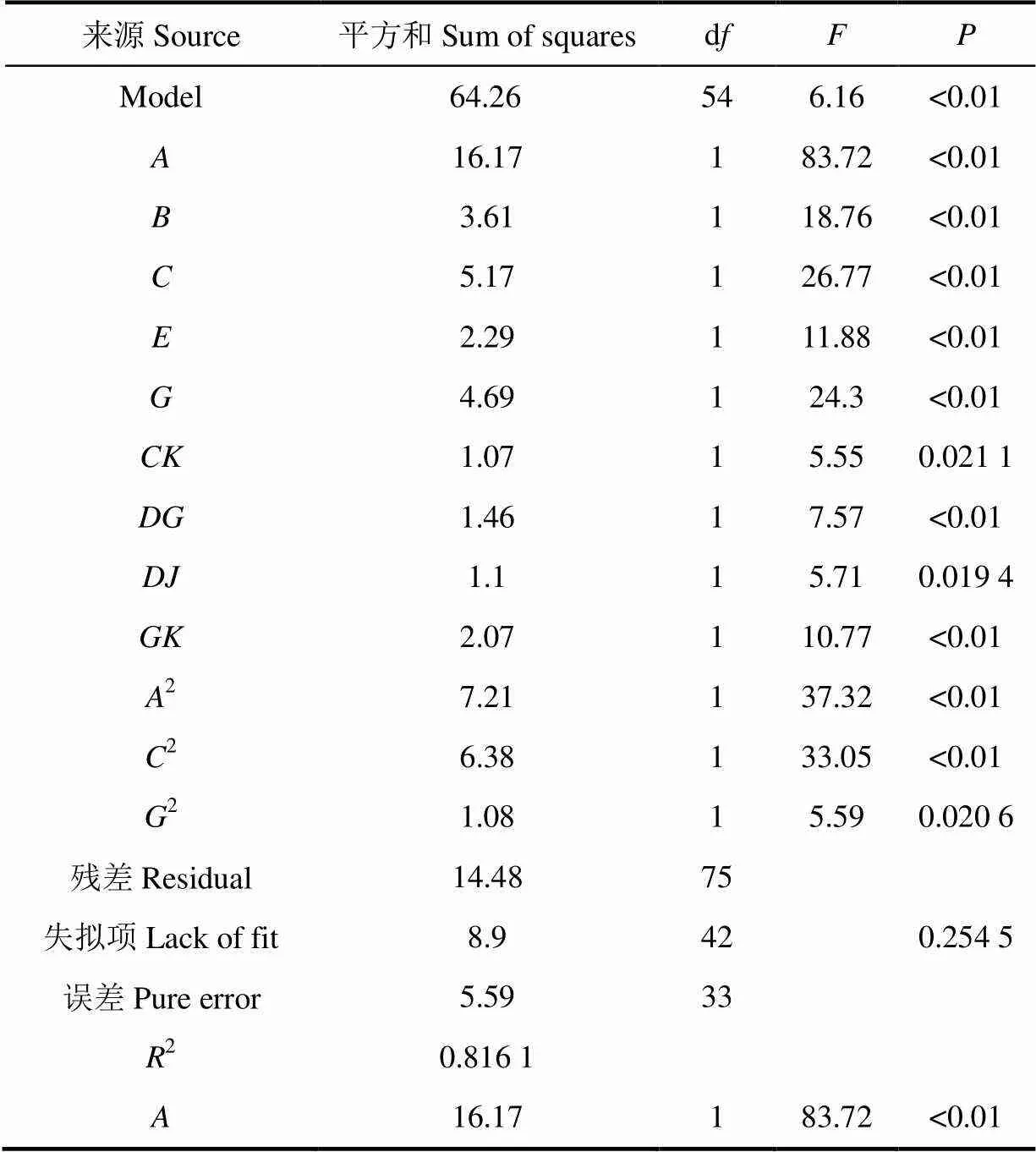

2.2.1 破碎率回归模型建立及显著性分析

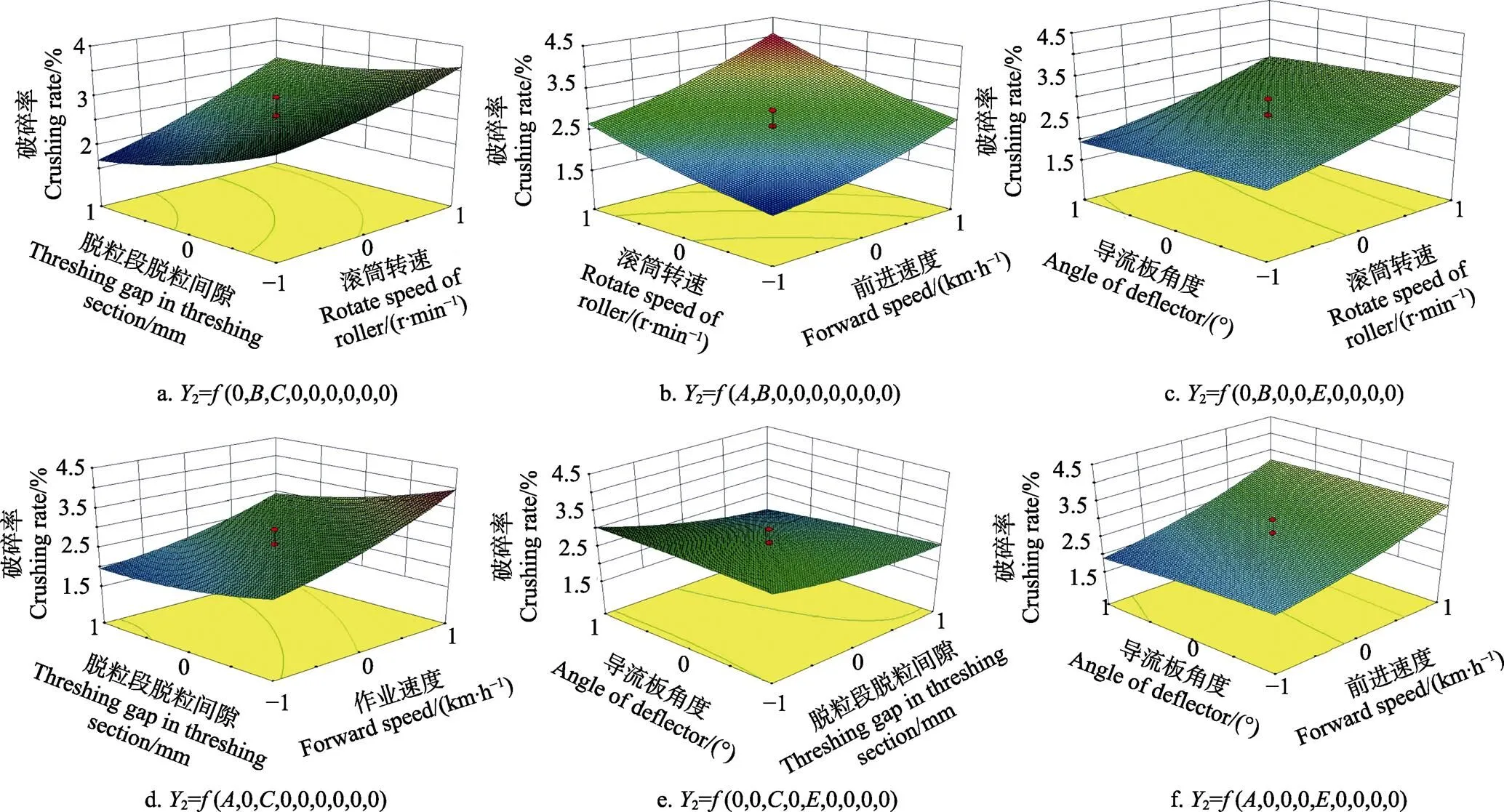

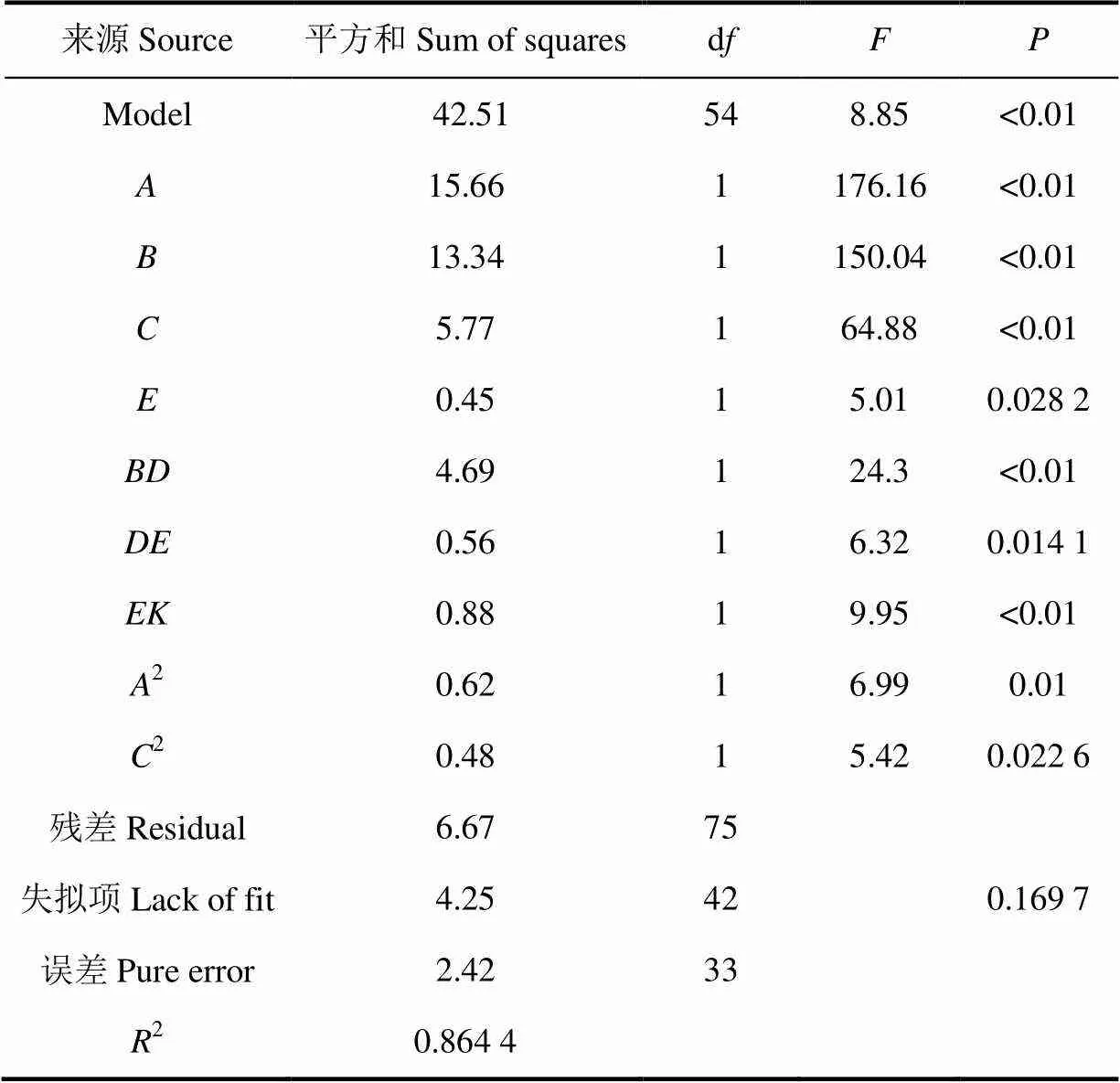

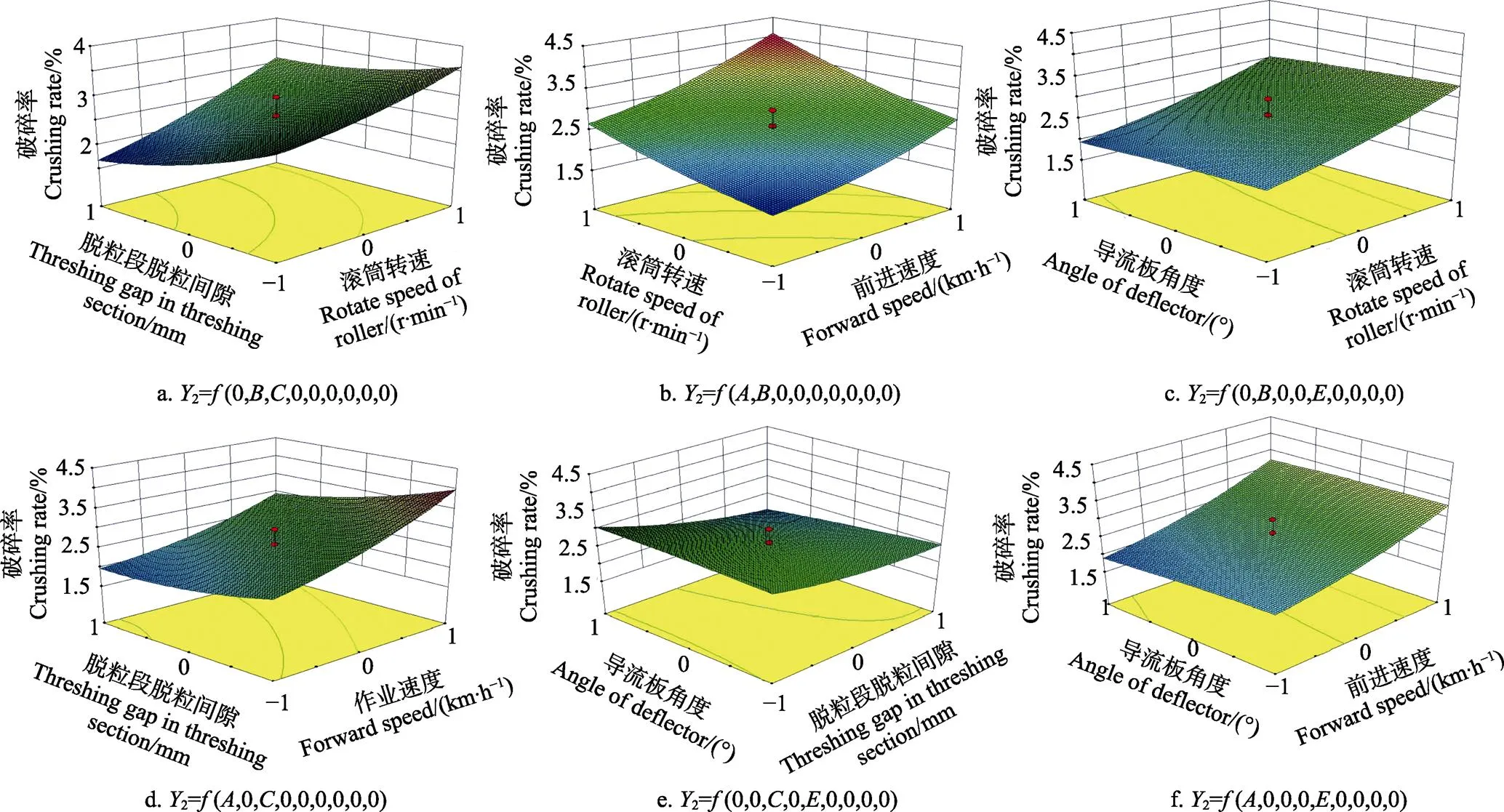

根据表4的结果,对破碎率进行方差分析,剔除不显著项结果如表7,并建立关于破碎率回归方程:

分析表7可知,关于破碎率模型的值小于0.01,表明建立的回归模型极其显著,模型的决定系数2=0.864 4,表明该模型能反映出86.44%的响应值变化,模型失拟项不显著,表明该试验产生的误差很小,可用该模型对破碎率大小进行预测。

表6 各因素对损失率的贡献率

图4 因素交互作用对损失率的影响

表7 破碎率方差分析

在该回归模型中,、、、的值小于0.01,表示在置信区间99%范围内,对回归模型的影响极其显著;而、、、2、2的值小于0.05,表示对回归模型的影响显著;其余各项值大于0.05,对回归模型影响不显著。

2.2.2 各因素对破碎率影响效应分析

各因素对破碎率的贡献值如表8所示。忽略不显著项,得到剩余各因素对破碎率贡献值的大小排序为:滚筒转速()>脱粒段脱粒间隙()>前进速度()>导流板角度()。

2.2.3 破碎率与相关参数相应曲面分析

根据表8筛选出对破碎率影响较大的4个因素:滚筒转速()、脱粒段脱粒间隙()、前进速度()、导流板角度(),对其交互作用进行分析,如图5所示。

由图5a可以看出,滚筒转速处于高水平且脱粒段脱粒间隙处于低水平时破碎率达到最大值,这是由于滚筒转速越高,脱粒过程中脱粒元件对谷物的打击力度越大,籽粒破碎的可能性也越高,而脱粒段脱粒间隙减小,谷物层变薄,搓擦挤压作用增强,同样也会提高破碎率。由图5b可以看出,前进速度及滚筒转速的交互作用对破碎率作用显著,前进速度处于高水平时谷物层较厚,不利于籽粒分离,较多的籽粒会夹杂在茎秆中,受到过多的打击,增加破碎可能性。由图5c可知,滚筒转速处于高水平且导流板角度处于低水平时破碎率达到最大值,主要是由于导流板角度处于低水平时,谷物层停留在脱粒滚筒内时间较长,搓擦打击时间较长,增加了破碎的可能性。由图5d可以看出,前进速度与脱粒段脱粒间隙对破碎率影响显著,前进速度处于高水平且脱粒段脱粒间隙处于低水平时破碎率达到最大,这是因为喂入量处于高水平,谷物层变厚,流动性变差,不利于籽粒在脱下来后立即分离出去,致使破碎率升高。由图5e可知,在脱粒段脱粒间隙与导流板角度皆处于低水平时,破碎率最大,且脱粒段脱粒间隙处于低水平时导流板角度对破碎率的影响程度较小,这是由于前进速度处于0水平且脱粒间隙很小时,谷物层受到挤压冲击较为严重,导致籽粒破碎增多。由图5f可知,前进速度处于高水平且导流板角度处于低水平时破碎率达到最大,因为在大喂入量时,导流板角度偏小会使谷物在凹板筛与滚筒间囤积,谷物层流动性变差,籽粒受到打击次数增大而且搓擦作用增强,使破碎率升高。

表8 各因素对破碎率的贡献率

图5 各因素交互作用对破碎率的影响

2.3 含杂率

2.3.1 含杂率回归模型建立及显著性分析

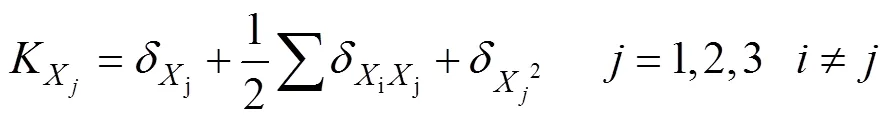

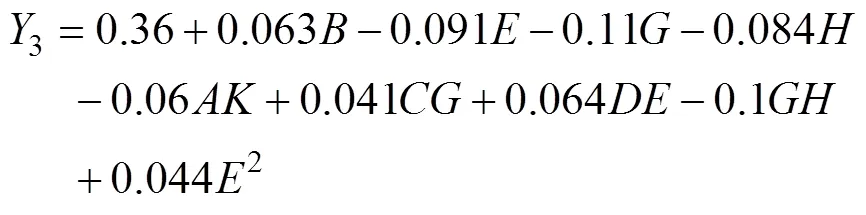

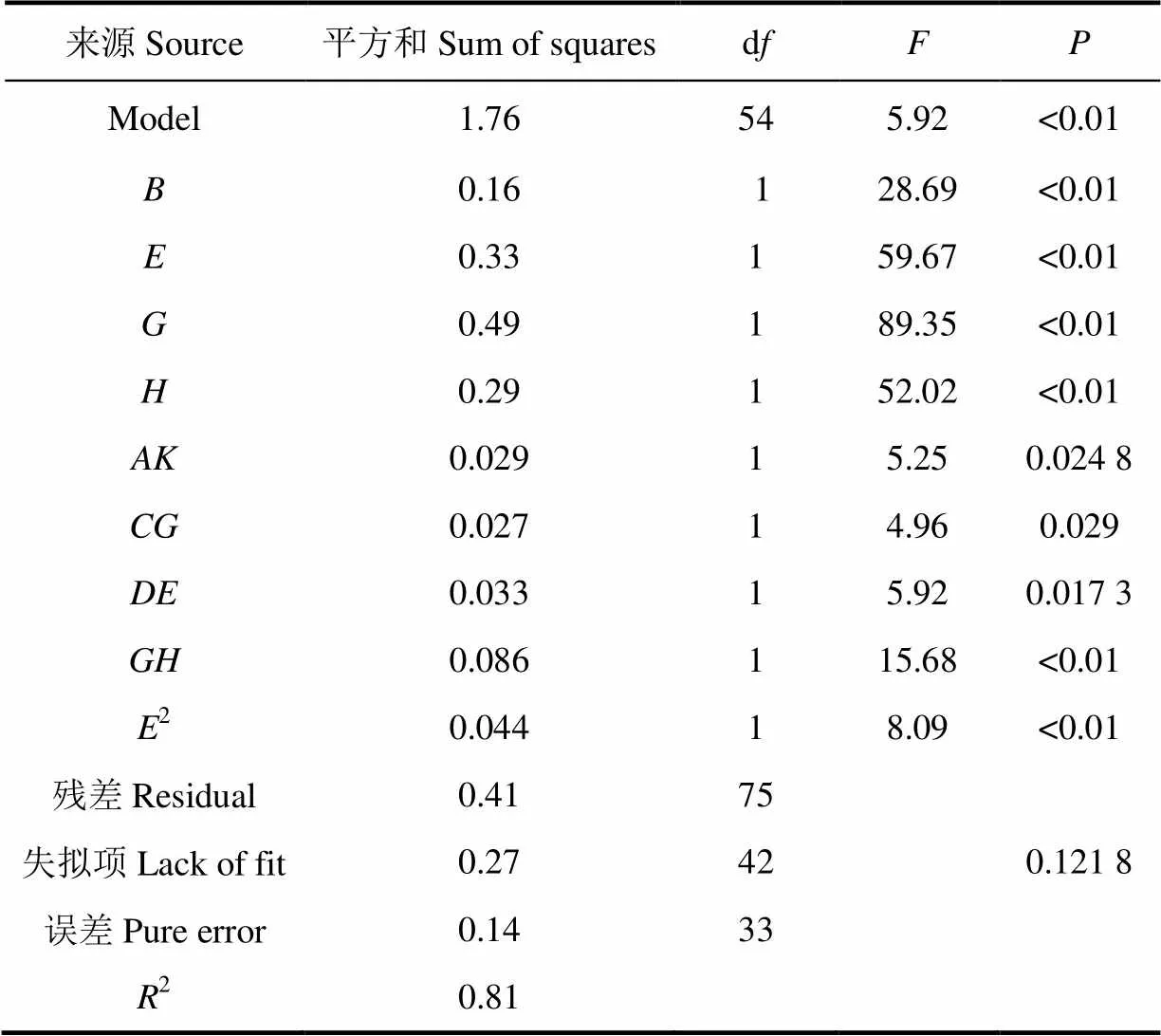

对表4的试验结果进行方差分析,对含杂率进行方差分析,剔除不显著项结果如表9,并得出回归方程:

分析表9可知,关于含杂率模型值小于0.01,表明回归模型极显著,模型的决定系数2=0.81,表明该模型能反映出81%的响应值变化,且失拟项大于0.05,可用此模型对含杂率进行预测。

在该回归模型中,、、、、、2项的值小于0.01,表示在置信区间99%范围内,对回归模型的影响极其显著;而、、项的值小于0.05,表示对回归模型的影响显著;其余各项值大于0.05,对回归模型影响不显著。

表9 含杂率方差分析

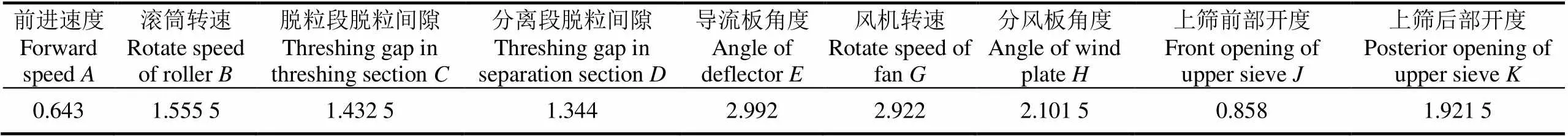

2.3.2 各因素对含杂率影响效应分析

各因素对含杂率的贡献值如表10所示。忽略不显著项,得到剩余各因素对含杂率贡献值的大小排序为:导流板角度()>风机转速()>分风板角度()>上筛后部开度()。

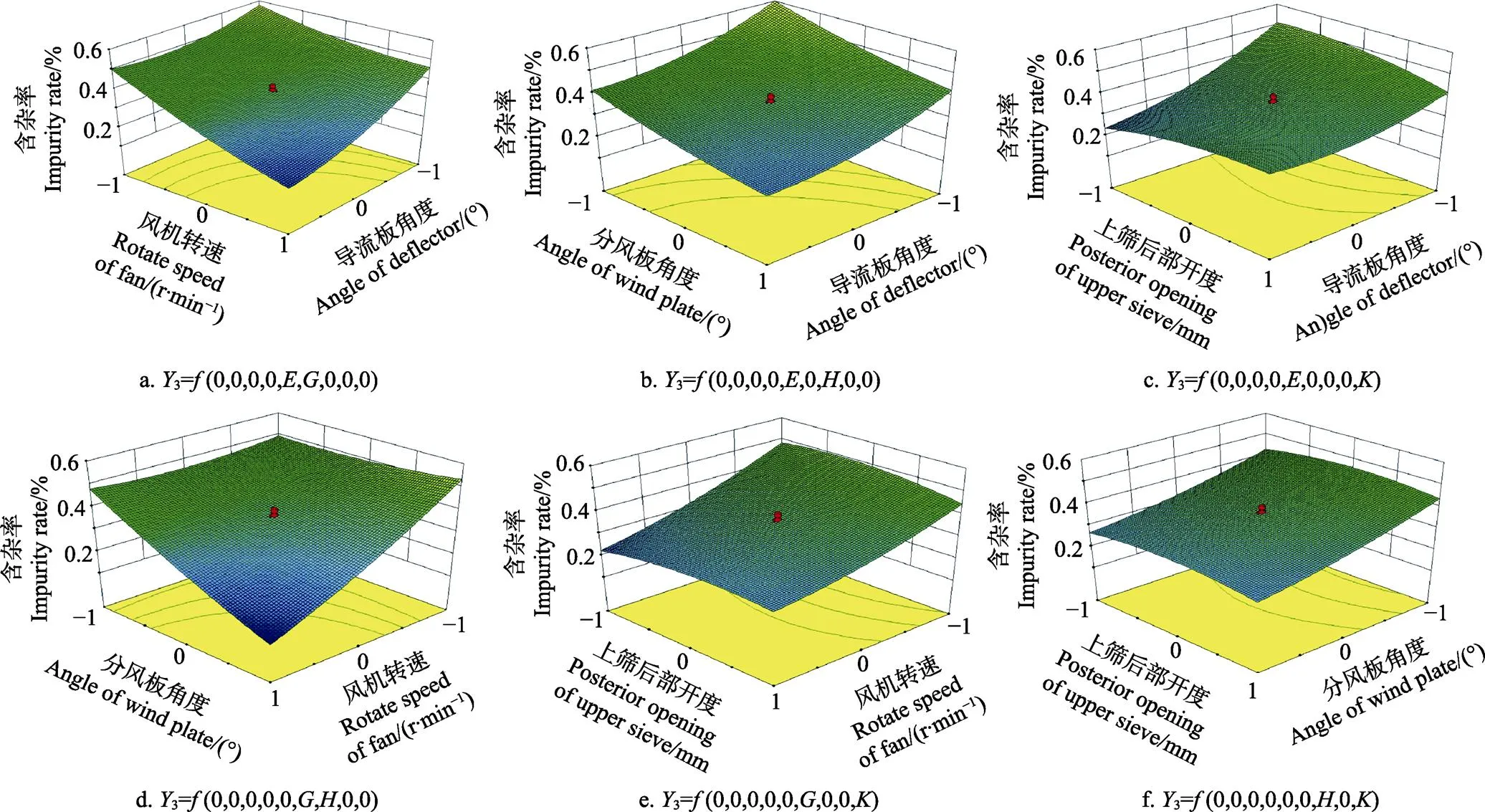

2.3.3 含杂率与相关参数相应曲面分析

根据表10,挑选出对含杂率影响较大的四个因素:导流板角度()、风机转速()、分风板角度()、上筛后部开度(),对其交互作用进行分析,如图6所示。

由图6a可以看出导流板角度与风机转速的交互作用显著,导流板角度与风机转速皆处于低水平时含杂率达最大值,主要原因是导流板角度偏小时茎秆等杂质受到挤压搓擦次数较多,会产生较小的杂质随籽粒通过凹板筛,而风机转速较低时,质量偏高的杂质不能吹出机外造成含杂率升高。由图6b可以看出,分风板角度与含杂率呈负相关关系,这是由于分风板角度较大时风量集中通过清选筛前半段,当茎秆从脱粒部分抛出后能及时将杂质吹出机外,另外当导流板角度偏大时脱粒时间偏短,杂质不易通过凹板筛,所以导流板角度与分风板角度皆处于高水平时含杂率达最大值。由图6c为可知,导流板角度处于高水平且上筛后部开度处于低水平时含杂率达到最小值,这主要是因为鱼鳞筛开度小时杂质不易透筛,致使含杂率降低。由图6d可以看出,风机转速处于低水平时分风板角度对含杂率影响较小,当风机转速处于高水平时分风板角度与含杂率呈负相关关系,这主要是因为风机转速低时不足以吹出质量偏大的杂质,此时分风板对含杂率影响较小;当风机转速处于高水平且分风板角度处于低水平时,风较为分散,质量较大的杂质无法吹出,而当分风板角度处于高水平时,气流较为集中,能够吹出质量偏大的杂质。由图6 e可以看出,上筛后部开度相较于风机转速对含杂率影响较小,主要是因为输送到上筛后部的杂质多为较大的茎秆及豆荚,不易透筛。由图6f可以看出,分风板角度对含杂率影响程度更大,当分风板角度处于高水平且上筛后部开度处于低水平时含杂率达到最小值。

表10 各因素对含杂率的贡献率

图6 因素交互作用对损失率影响

3 参数优化与试验验证

3.1 参数优化

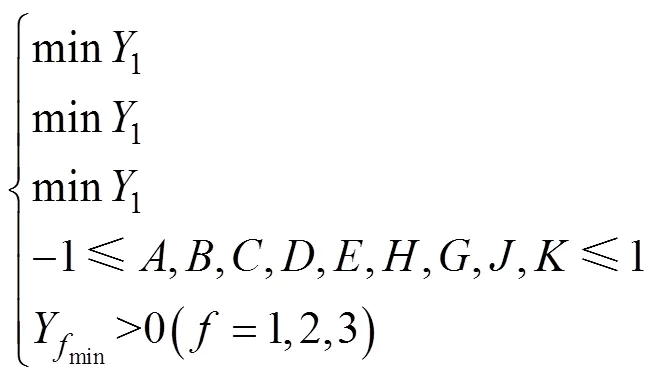

为使大豆机收田间作业质量最佳,要求损失率、破碎率以及含杂率最低,根据交互因素对损失率、破碎率、含杂率的影响可知:为使损失率较低,需要风机转速低、脱粒段脱粒间隙小、前进速度低、滚筒转速高;为获得较低的破碎率,需要滚筒转速低、脱粒段脱粒间隙大、前进速度低、导流板角度大;为获得较低的含杂率,需要导流板角度大、风机转速高、分风板角度大、上筛后部开度小。为寻求最佳的参数组合,需进行多个目标的参数优化。因此确定约束条件为:

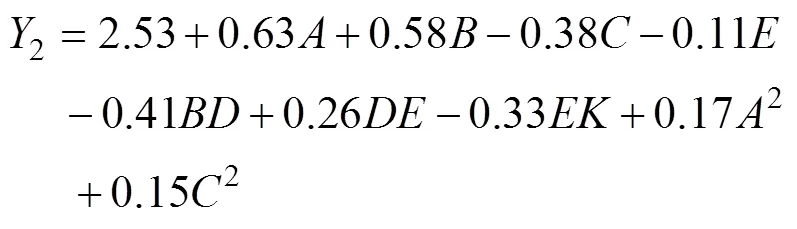

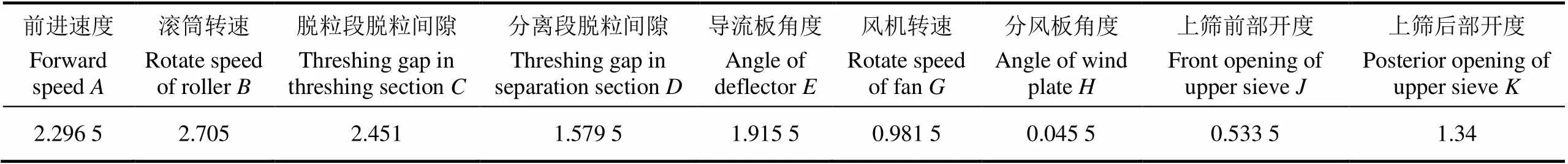

用Design-Expert对各参数优化求解,得出最优解为:前进速度6.03 km/h,滚筒转速452.02 r/min,脱粒段脱粒间隙24.93 mm,分离段脱粒间隙为20 mm,导流板角度26°,风机转速1 261.63 r/min,分风板角度11.49°,上筛前部开度19 mm,上筛后部开度11.03 mm。此时损失率0.24%,破碎率0.86%,含杂率0.13%。

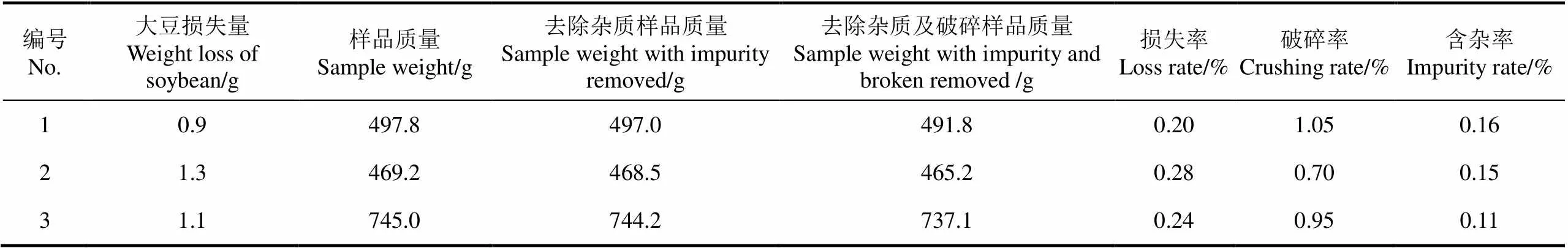

3.2 试验验证

为验证以上模型的准确性,2018年10月12日,在山东省梁山县馆驿镇开展验证试验,试验田大豆长势与试验方法同前,试验前测得大豆籽粒含水率为11.2%,每平方米上大豆收获量为456.2 g,自然落粒损失为1.7 g/m2,考虑到试验参数设置的可行性,将优化参数调整为前进速度6 km/h、滚筒转速450 r/min、脱粒段脱粒间隙25 mm、分离段脱粒间隙20 mm、导流板角度26°、风机转速1 260 r/min、分风板角度11.5°、上筛前部开度19 mm、上筛后部开度11 mm,进行3次试验,根据式(2)~(4)得到试验结果如表11。根据中华人民共和国机械行业标准(JB/T 11912-2014),要求损失率和破碎率低于5%,含杂率小于3%,而试验测得损失率、破碎率和含杂率的平均值分别为0.24%、0.90%和0.14%,均低于该标准,且试验值与优化值相对误差分别为0、4.7%和7.7%,结果较吻合。该研究结果可为大豆联合收获机结构改进和作业参数控制提供参考。

表11 验证试验结果

4 结 论

1)利用田间试验方法,通过Box-Behnken中心组合试验设计理论,全面、系统地分析探索稻麦联合收获机收获大豆作业时主要作业参数对损失率、破碎率、含杂率的影响规律。确定了对总损失率、破碎率、含杂率影响因素的显著性,构建了联合收获机总损失率、破碎率、含杂率与前进速度、滚筒转速、脱粒段脱粒间隙、分离段脱粒间隙、导流板角度、风机转速、分风板角度、上筛前部开度和上筛后部开度的数学模型。采用响应面分析法对试验结果进行分析,确定了影响因素的重要顺序。对大豆机收总损失率影响显著的因素有:风机转速、脱粒段脱粒间隙、前进速度及滚筒转速;对破碎率影响显著的因素有:滚筒转速、脱粒段脱粒间隙、前进速度及导流板角度;对含杂率影响显著的因素有:导流板角度、风机转速、分风板角度及上筛后部开度。

2)建立了大豆机械化收获参数优化模型,得到了在损失率、破碎率、含杂率最小时的最佳参数组合:前进速度6 m/s、滚筒转速450 r/min、脱粒段脱粒间隙25 mm、分离段脱粒间隙20 mm、导流板角度26°、风机转速1 260 r/min、分风板角度11.5°、上筛前部开度19 mm、上筛后部开度11 mm。在此参数条件下,进行了田间试验检测,此时损失率0.24%、破碎率0.90%、含杂率0.14%,优于相关标准规定的损失率和破碎率低于5%,含杂率小于3%,可为大豆联合收获机结构改进和作业参数控制提供参考。

[1] 刘东,齐婉冬,冯燕,等. 大豆主要农艺性状的遗传解析 [J]. 大豆科学,2018,37(2):165-172. Liu Dong, Qi Wandong, Feng Yan, et al. Characterization of the genetic basis of main agronomic traits in soybean[J]. Soybean Science, 2018, 37(2): 165-172. (in Chinese with English abstract)

[2] 殷瑞锋,冯学静,张振. 2017年中国东北及黄淮产区大豆种植面积变化及生产展望[J]. 农业展望,2017,13(7):42-47. Yin Ruifeng, Feng Xuejing, Zhang Zhen. Changes of soybean planting area in northeast china and the Huang-Huai region in 2017 and its production outlook[J]. Agricultural Outlook, 2017, 13(7): 42-47. (in Chinese with English abstract)

[3] 张振,徐雪高,张璟,等. 贸易新形势下国内外大豆产业发展战略取向 [J]. 农业展望,2018,14(10):94-102. Zhang Zhen, Xu Xuegao, Zhang Jing, et al. Strategic orientation of soybean industry at home and abroad under the new situation of trade[J]. Agricultural Outlook, 2018, 14(10): 94-102. (in Chinese with English abstract)

[4] 中国产业信息. 2018年中国对美农产品进出口贸易额分析[EB/OL].http://www.chyxx.com/industry/201804/635390.html, 2018-04-28.

[5] 夏剑秋,江连洲,王喜泉,等. 国内外大豆加工业生产现状与发展趋势[J]. 中国油脂,2003,28(9):8-15. Xia Jianqiu, Jiang Lianzhou, Wang Xiquan, et al. Present situation and developing trend of soybean processing in domesfic and overseas[J]. China Oils and Fats, 2003, 28(9): 8-15. (in Chinese with English abstract)

[6] 司伟. 中国大豆生产成本与收益分析及展望[J]. 大豆科技, 2008(5):1-4.

[7] 宫云涛. 大豆收获机发展研究[J]. 农业科技与装备,2013(2):61-62.Gong Yuntao. Research on the development of soybean harvester[J]. Agricultural Science & Technology and Equipment, 2013(2): 61-62. (in Chinese with English abstract)

[8] 梁苏宁,沐森林,金诚谦,等. 黄淮海地区大豆生产机械化现状与发展趋势[J].农机化研究,2015,37(1):261-264,268.Liang Suning, Mu Senlin, Jin Chengqian, et al. Actualities and developing trend of production mechanization of soybean in huanghuaihai region[J]. Journal of Agricultural Mechanization Research, 2015, 37(1): 261-264,268. (in Chinese with English abstract)

[9] 刘基,金诚谦,梁苏宁,等. 大豆机械收获损失的研究现状[J]. 农机化研究,2017,39(7):1—9,15.Liu Ji, Jin Chengqian, Liang Suning, et al. The research of soybean harvested by machine[J]. Journal of Agricultural Mechanization Research, 2017, 39(7): 1—9,15. (in Chinese with English abstract)

[10] 陈伟,张美艺,韩嫣,等. 大豆机械收获环节损失调查——以黑龙江、内蒙古为例[J]. 中国农业文摘—农业工程, 2017,29(3):16-20. Chen Wei, Zhang Meiyi, Han Yan, et al.Investigation on the mechanical harvest loss of soybean: A case study of soybean in heilongjiang and inner mongolia[J].Agricultural Science and Engineering in China, 2017, 29(3): 16-20. (in Chinese with English abstract)

[11] 陈海霞. 大豆联合收获机械的研究[J]. 农村牧区机化,2009(2):4-5.

[12] 乔金友,张晓丹,王奕娇,等. 规模化大豆产区大豆联合收获机综合评价与优选[J]. 东北农业大学学报报,2014,45(8):124-128.Qiao Jinyou, Zhang Xiaodan, Wang Yijiao, et al. Evaluation and selection on soybean combines in large-scale planting area[J]. Journal of Northeast Agricultural University, 2014, 45(8): 124-128. (in Chinese with English abstract)

[13] 邵志刚,杨德旭,刘畅,等. 大豆输送损伤特征及规律研究[C]//中国农业工程学会学术年会. 2011. Shao Zhigang, Yang Dexu, Liu Chang, et al. The transportation damage characteristics and law research of soybean[C]//. China Academic Journal Electronic Publishing House. 2011. (in Chinese with English abstract)

[14] 高连兴,邵志刚,焦维鹏,等. 斗式提升机输送大豆的机械损伤特征与机理[J]. 农业工程学报,2012,28(增刊1):26-32. Gao Lianxing, Shao Zhigang, Jiao Weipeng, et al. Soybean mechanical damage characteristics and mechanism during transportation by bucket elevator[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(Supp.1): 26-32. (in Chinese with English abstract)

[15] 黄振德,汪曼,孙德超,等. 浅析大豆联合收获损失的原因及解决办法[J]. 农业机械,2009(11):99.

[16] 杨欢,张黎骅,陈平,等. 收获时期对西南地区套作大豆机收效果及产量的影响[J]. 东北农业大学学报,2019,50(2):62-70.Yang Huan, Zhang Lihua, Chen Ping, et al. Effect of harvest date on mechanical harvest quality and yield of intercropped soybean in southwestern China[J]. Journal of Northeast Agricultural University, 2019, 50(2): 62-70. (in Chinese with English abstract)

[17] špokas L, Steponavičius D, Petkevičius S. Impact of technological parameters of threshing apparatus on grain damage [J]. Agronomy Research, 2008, 6(Supp.): 367—376.

[18] Babić L J, radojčin M, Pavkov I, et al. Physical properties and compression loading behaviour of corn seed [J]. International Agrophysics, 2013, 27(2): 119-126.

[19] Mahmoud O, Majid L, Hossein, et al. Design of fuzzy logic control system incorporating humain expert knowledge for combine harvester[J]. Expert Systems with Applications, 2010, 37(10): 7080-7085.

[20] Craessaerts G, Baerdemaeker J D, Missotten B, et al. Fuzzy control of the cleaning process on a combine harvester [J]. Biosystems Engineering, 2010, 106(2): 103-111.

[21] Baerdemaeker J D, Saeys W. Advanced control of combine harvesters[J]. Ifac Proceedings Volumes, 2013, 46(18): 1-5.

[22] 樊晨龙,崔涛,张东兴,等. 纵轴流联合收获机双层异向清选装置设计与试验[J]. 农业机械学报,2018,49(增刊1):239-248. Fan Chenlong, Cui Tao, Zhang Dongxing, et al. Design and experiment of double-layered reverse cleaning device for axial flow combine havester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(Supp.1): 239-248. (in Chinese with English abstract)

[23] 刘春亚,王升升,师清翔,等. 联合收获机清选系统试验台的设计[J]. 农机化研究,2018,40(12):91-95. Liu Chunya, Wang Shengsheng, Shi Qingxiang, et al. Design of peanut combine harvester cleaning system test bench[J]. Journal of Agricultural Mechanization Research, 2018, 40(12): 91-95. (in Chinese with English abstract)

[24] 李心平,孟亚娟,张家亮,等. 辊搓圆筒筛式谷子清选装置设计与试验[J]. 农业机械学报,2018,49(10):92—102,136. Li Xinping, Meng Yajuan, Zhang Jialiang, et al. Design and test of cleaning device for roller rubbing cylinder sieve of millet[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(10): 92—102,136. (in Chinese with English abstract)

[25] 钟挺,胡志超,顾峰玮,等. 4LZ-1.0Q型稻麦联合收获机脱粒清选部件试验与优化[J]. 农业机械学报,2012,43(10):76-81. Zhong Ting, Hu Zhichao, Gu Fengwei, et al. Optimization and experiment for threshing and cleaning parts of 4LZ-1.0Q cereal combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(10): 76-81. (in Chinese with English abstract)

[26] 李耀明,王建鹏,徐立章,等. 联合收获机脱粒滚筒凹板间隙调节装置设计与试验[J]. 农业机械学报,2018,49(8):68-75. Li Yaoming, Wang Jianpeng, Xu Lizhang, et al. Design and experiment on adjusting mechanism of concave clearance of combine harvester cylinder[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(8): 68-75. (in Chinese with English abstract)

[27] 金诚谦. 大豆收获机脱粒分离装置参数优化与试验[C]. 中国作物学会大豆专业委员会.第十届全国大豆学术讨论会论文摘要集,中国作物学会大豆专业委员会:中国作物学会,2017.

[28] 柳洪德,马艳明,孙叶强.怎样用小麦联合收割机收获大豆[J]. 农业机械,2008(4):73.

[29] 史宏.种植密度对机械化收获大豆底荚高度的影响[J].农学学报,2017,7(9):62-67.Shi Hong. Effect of planting density on the bottom pod height of soybean under mechanized harvesting[J]. Journal of Agriculture, 2017, 7(9): 62-67. (in Chinese with English abstract)

[30] 邱轶兵. 试验设计与数据处理[M]. 北京: 中国科学技术大学出版社,2008.

[31] 耿端阳. 新编农业机械学 [M]. 国防工业出版社,2011.

[32] 梁学修,陈志,张小超,等. 联合收获机喂入量在线监测系统设计与试验[J]. 农业机械学报,2013,44 (增刊2):1-6. Liang Xuexiu, Chen Zhi, Zhang Xiaochao, et al. Design and experiment of on-line monitoring system for feed quantity of combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(Supp.2): 1-6. (in Chinese with English abstract)

[33] 刘元元,刘卉,尹彦鑫,等. 基于功率监测的联合收割机喂入量预测方法[J]. 中国农业大学学报,2017,22 (11):157-163. Liu Yuanyuan, Liu Hui, Yin Yanxin, et al. Feeding assessment method for combine harvester based on power measurement[J]. Journal of China Agricuitural University, 2017, 22(11): 157-163.

[34] 严伟,胡志超,吴努,等. 铲筛式残膜回收机输膜机构参数优化与试验[J]. 农业工程学报,2017,33 (1):17-24. Yan Wei, Hu Zhichao, Wu Nu, et al. Parameter optimization and experiment for plastic film transport mechanism of shovel screen type plastic film residue collector[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(1): 17-24. (in Chinese with English abstract)

[35] 张继成,陈海涛,纪文艺,等. 大豆脱出物悬浮速度试验研究[J]. 农机化研究,2013,35(4):127-131. Zhang Jicheng, Chen Haitao, Ji Wenyi, et al. Experimental study on floating velocity of soybean extraction[J]. Journal of Agricultural Mechanization Research, 2013, 35(4): 127-131. (in Chinese with English abstract)

[36] 马寨璞. 高级生物统计[M]. 北京: 科学出版社,2016.

Optimization of working parameters of soybean combine harvester

Jin Chengqian1,2, Guo Feiyang2, Xu Jinshan1, Li Qinglun2, Chen Man1, Li Jingjing3,Yin Xiang2※

(1.210014,2.255000,3.255000,)

At present, there are few soybean harvesters dedicated to soybean harvesting in China, soybean harvesting mainly uses rice-wheat combine harvester by adjusting parameters and replacing working parts, and it is difficult to improve the efficiency and working quality of the soybean harvesting because of adjusting working parameters irrelevantly. To solve the problems, this experiment used a series of field trials to explore the influence of various key working parameters on the quality of soybean harvesting operations, and tried to figure out the optimal combination of parameters systematically. According to three indexes-- loss rate, crushing rate and impurity rate, nine factors of forward speed, rotate speed of roller, threshing gap in threshing section, threshing gap in separation section, angle of deflector, rotate speed of fan, angle of wind plate, front opening of upper sieve and posterior opening of upper sieve were chosen.By adopting the box-behnken central composite response surfaces analysis, we conducted the response surfaces experiments with nine factors and three levels. Then we used design-expert to analyze the response surfaces and built three mathematical models about loss rate, crushing rate and impurity rate. The research showed that rotate speed of fan, threshing gap in threshing section, forward speed and rotate speed of roller were the four most indispensable factors that affected the loss rate. Moreover, the four main factors influencing the crushing rate were rotate speed of roller, threshing gap in threshing section, forward speed and angle of deflector. Angle of deflector, rotate speed of fan, angle of wind plate and posterior opening of upper sieve played a decisive role in impurity rate. The response surfaces method was utilized to analyze the effects of factor’s interaction on loss rate, crushing rate and impurity rate, and the multi-objective optimization were conducted for the regression models to obtain the working parameters of best evaluation index. The working parameter combination of the soybean combine harvester with the lowest loss rate, crushing rate and impurity rate as constrains was thought to be optimal. In this model, the forward speed was 6.03 km/h, the rotate speed of roller was 452.02 r/min, threshing gap in threshing section was 24.93 mm, threshing gap in separation section was 20 mm, angle of deflector was 26°, rotate speed of fan was 1 261.63 r/min, angle of wind plate was 11.49°, front opening of upper sieve was 19 mm and posterior opening of upper sieve was 11.03 mm. Under this condition, the average values of loss rate, crushing rate and impurity rate were 0.24%, 0.86% and 0.13%. The results of verification experiment showed that the loss rate was 0.24%, crushing rate was 0.90% and impurity rate was 0.14% when the optimum parameters were adjusted to that the forward speed was 6 km/h, the rotate speed of roller was 450 r/min, threshing gap in threshing section was 25 mm, threshing gap in separation section was 20 mm, angle of deflector was 26°, rotate speed of fan was 1 260 r/min, angle of wind plate was 11.5°, front opening of upper sieve was 19 mm and posterior opening of upper sieve was 11 mm. The experimental value is in good agreement with the optimized value and the relative errors were 0, 4.7% and 7.7%. The research results can provide reference for structure improvement and operation parameter control of soybean combine harvester.

agricultural machinery; harvesting; soybean; working parameters; optimization; response surface

10.11975/j.issn.1002-6819.2019.13.002

S225.6

A

1002-6819(2019)-13-0010-13

2019-03-21

2019-04-10

现代农业产业技术体系建设专项资金项目(CARS-04-PS26);山东省农机装备研发创新计划项目(2018YF006);山东省高等学校优势学科人才团队培育计划项目(2016—2020);中央引导地方科技发展专项基金项目

金诚谦,博士,研究员,博士生导师,主要从事大田作物种植与收获机械化与智能化技术研究。Email:412114402@qq.com

印 祥,博士,副教授,主要从事农业装备智能控制技术研究。Email:666513@163.com

金诚谦,郭飞扬,徐金山,李庆伦,陈 满,李景景,印 祥.大豆联合收获机作业参数优化[J]. 农业工程学报,2019,35(13):10-22. doi:10.11975/j.issn.1002-6819.2019.13.002 http://www.tcsae.org

Jin Chengqian, Guo Feiyang, Xu Jinshan, Li Qinglun, Chen Man, Li Jingjing, Yin Xiang.Optimization of working parameters of soybean combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(13): 10-22. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.13.002 http://www.tcsae.org