4YZT-2型自走式鲜食玉米对行收获机设计与试验

张喜瑞,吴 鹏,王克恒,李 粤,尚书旗,张秀梅

4YZT-2型自走式鲜食玉米对行收获机设计与试验

张喜瑞1,吴 鹏1,王克恒2,李 粤1,尚书旗3※,张秀梅1

(1. 海南大学机电工程学院,海口 570228;2. 山东巨明机械有限公司,淄博 256499;3. 青岛农业大学机电工程学院,青岛 266109)

为解决国内鲜食玉米收获机械化程度低,玉米种植户劳动强度大的问题,该文设计了适应中国鲜食玉米小地块种植规模的收获机。由于鲜食玉米特殊的采摘条件,该机摒弃了传统摘穗模式,通过斜辊掰穗,完成鲜食玉米自上而下的掰穗过程,以降低对玉米果穗作用力,使果穗从茎秆上分离下来,实现了对脆嫩玉米的收获要求。为验证机器性能的可靠性、实用性,进行了田间试验,以摘穗台高度40~55 cm、拉茎带转速450~600 r/min、掰穗辊间隙25~34 mm作为试验因素对喂入姿态成功率和果穗损伤率进行三因素四水平二次回归正交试验;采用极差分析和方差分析对各因素的影响显著性进行判断,得出各因素对喂入姿态成功率和果穗损伤率的影响显著性顺序分别为:夹持拉茎带转速>摘穗台高度>掰穗辊间隙和夹持拉茎带转速>掰穗辊间隙>摘穗台高度。各试验因素最优化参数组合为摘穗台高度47.5 cm,夹持拉茎带转速525 r/min,掰穗辊间隙29.5 mm,在该组合下茎秆喂入成功率为81%,果穗损伤率为5.4%。将对应参数进行试验验证,得到优化后最佳工作参数下:茎秆喂入成功率为83%,果穗损伤率为4.7%,优化预测模型可靠。该研究可为玉米收获机械化提供技术路线,其摘穗方式可为其他类型的玉米收获机研发提供参考。

农业机械;收获机;设计;鲜食玉米;低损摘穗;田间试验

0 引 言

农业是中国的第一产业,农业的发展对于中国国民经济总体发展至关重要。鲜食玉米是在乳熟期采摘,果穗用于加工或直接食用的玉米类型,包括糯玉米、甜玉米、笋玉米等品种[1]。因其营养丰富、口感优良、老少皆宜而被誉为世界蔬菜之精品[2]。一般生长周期为75~90 d,在中国大部分地区1a可种植2季,具有生长期短、适应性广、种植成本低、经济效率高的优点,因而在全国范围内均有种植。其种植面积逐年增加,预计在2020年将达到100万hm2[3-4]。

然而,随着鲜食玉米种植规模的扩大,其配套的农业机械并未得到相应的发展,目前鲜食玉米机械化收获水平低,技术发展缓慢。大部分地区使用人工采收,收获效率低,难以满足市场需求。鲜食玉米收获机作为未来玉米收获机的发展方向,有望解决此类问题[5]。鲜食玉米收获机械化能提高农民种植积极性,降低劳动负担,从而促进增产增收。鲜食玉米的种植和机械化收获是解决当前农村劳动力短缺问题的有效手段[6-7]。

国外鲜食玉米机械化水平较高,但大多是针对大块田地而设计的大型机器,如美国十方公司设计的大型鲜食玉米收获机[8],难以直接应用于国内的小地块种植区域。针对鲜食玉米的收获及加工,国内相关学者进行了研究。其中针对鲜食玉米剥皮、脱粒、分拣等工艺,部分研究单位均设计出样机并进行试验,以及收获机摘穗台和鲜食玉米生产相关的设备[9-12]。如吉林大学王慧慧等和苏州高新浩等[13-14]研究的基于鲜食玉米机器视觉技术,可有效完成不同质量、尺寸的鲜食玉米的产品品质检测与分类;农业部规划设计研究院何晓鹏[15]研制人工喂入式鲜食甜玉米籽粒切脱机,使用直线运动旋划切削技术结合人工喂入的方式,对玉米籽粒进行脱粒处理;吉林大学同运运[16]研究鲜食玉米果穗供料装置,可用于对玉米顺向、切割、长度分级、饱和度分级和体质量分级等加工环节之前,降低这类加工环节的设计难度。上述对于鲜食玉米的相关技术,都在理论上做出创新性研究,奠定了后续的科研基础。

本设计摒弃传统的摘穗辊式或拉茎板式的摘穗台,综合国内各类玉米摘穗台的特点,最大限度地降低对果穗的损伤[17-19]。玉米植株被切割器割下的同时,夹持输送装置夹持住玉米秸秆,当玉米茎秆输送至掰穗辊处,掰穗辊模仿人工掰玉米的工作原理,对玉米穗施加侧向推力,使玉米穗相对秸秆产生弯曲实现穗柄的折断。本文将验证这种果穗收获方式收获鲜食玉米果穗的可能性,以期能够避免传统摘穗方式对玉米果穗的损伤,为低损伤玉米收获的创新研究提供参考。

1 鲜食玉米力学特性研究

鲜食玉米含水率高,质地脆嫩,为保证收获机具设计结构合理性,需对玉米果穗进行力学特性研究。利用WD-E型精密微控电子式万能试验机对玉米果穗进行试验,测定玉米果穗的抗压强度和弹性模量。随机选取20颗果穗进行测试,测得其长度均值为325 mm,果穗大端直径均值为55.91 mm,含水率均值为63%。如图1所示,计算机控制加载速率为0.3 mm/min,并记录试验数据。根据试验数据可知,玉米抗压强度平均值为8.85´104Pa,弹性模量为2.31´105Pa,此结果可为后续结构设计提供基础数据。

1. 计算机 2. 加载装置 3. 压头 4. 玉米果穗 5. 底板 6. 万能试验机

2 结构与工作原理

2.1 整机结构组成和工作原理

如图2所示,4YZT-2型自走式鲜食玉米对行收获机主要由摘穗台、果穗升运器、液压动力装置、柴油机动力系统、行进装置和果穗收集箱等组成,其中摘穗台是整机作业的核心部件。

1. 摘穗台 2. 前轮 3. 柴油机 4. 车身机架 5. 后轮 6. 果穗收集箱 7. 驾驶室 8. 液压泵 9. 果穗升运器

鲜食玉米收获机工作时,启动柴油发动机,整机空载运转待摘穗台运行平稳,并启动液压装置检查果穗收集箱和摘穗台升降是否正常[20],根据采收鲜食玉米果穗高度调整摘穗台以达到最佳摘穗高度。鲜食玉米收获机设计为4个前进档位和1个后退档位。

2.2 动力传递方式

各装置以车架为基础,一次作业完成果穗摘穗、升运、收集。技术特点在于:针对鲜食幼嫩玉米无损收获,作业过程中夹持喂入整齐流畅,摘穗台不拥堵;斜置掰穗辊,配合拉茎带完成摘穗,具有极高的技术要求,其工作参数如表1所示。

表1 4YZT-2型自走式鲜食玉米对行收获机主要工作参数

收获机柴油机的动力经变速箱后分为2路传递:变速箱和液压动力系统。如图3所示,柴油机的部分动力通过带轮传动的方式传动到变速箱体驱动前轮完成机具前进和后退;另外一部分动力通过皮带轮驱动液压泵并带到往复式割刀作业,从而液压系统进行工作。

1. 往复式割刀 2. 拉茎带 3. 掰穗辊 4. 液压马达 5. 果穗升运器 6. 摘穗台通轴 7. 摘穗台液压缸 8. 左右半轴 9. 液压泵 10. 中间传动轴 11. 果穗收集箱液压缸 12. 变速箱 13.前轮 14.柴油机 15.后轮 16.车身机架

1. Reciprocatoring cutter 2. Pulling stem belt 3. Picking roller 4. Hydraulic motor 5. Corn ear conveyer 6. Through axis of ear picking platform 7. Hydraulic cylinder of ear picking platform 8. Left and right half axis 9. Hydraulic pump 10. Intermediate propeller shaft 11. Ear collecting box hydraulic cylinder 12. Gearbox 13. Front wheel 14. Diesel engine 15. Back wheel 16. Body frame

注:虚线代表液压系统的流体路线。

Note: Dotted line represents the fluid path of the hydraulic system.

图3 动力传递简图

Fig.3 Simple diagram of power transmission

开始工作时,对整机挂前进1挡,使其平稳前进,再由驾驶人员调整方向实现鲜食玉米果穗对行收获。采收鲜食玉米时,往复式割刀对鲜食玉米茎秆进行切割作业。同时,拉茎带完成对玉米茎秆上部的夹持并使玉米茎秆随着运动的拉茎带向摘穗台后方输送。玉米茎秆下端的果穗在随着茎秆向后输送的过程中,被斜置的掰穗辊掰下,落入果穗升运器中,由果穗升运器将玉米果穗输送到收集箱,实现收获作业。

3 关键部件设计

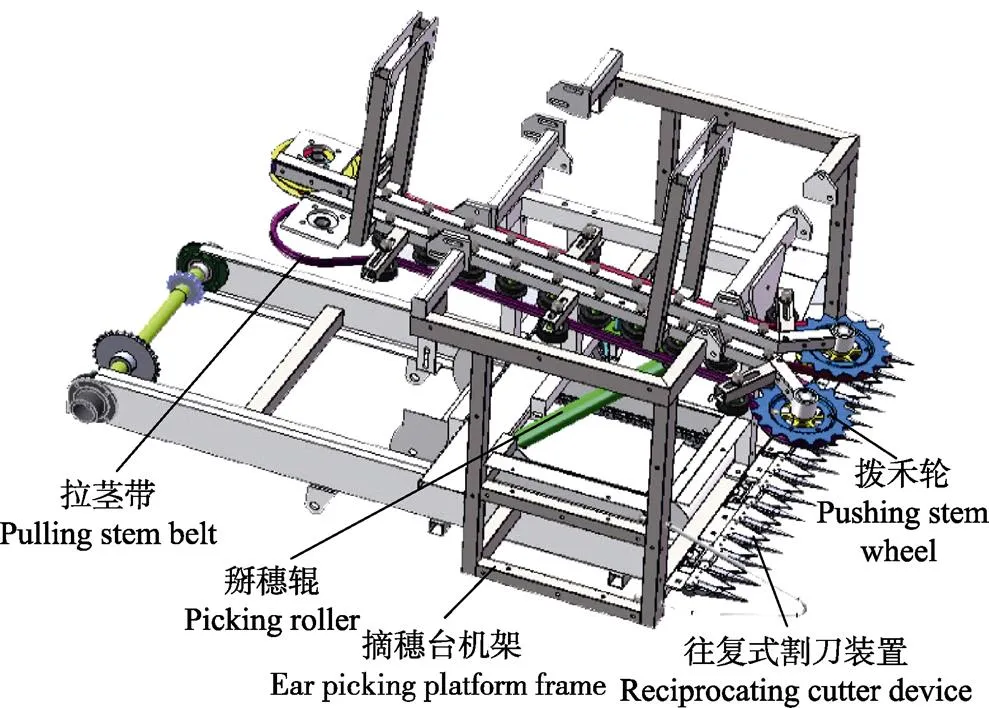

图4 摘穗台整体结构

3.1 摘穗台液压缸设计

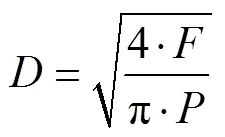

3.1.1 摘穗台升降液压缸基本参数确定

摘穗台拉茎带的运动和摘穗台升降均由液压动力提供,摘穗台设计为可升降,以适应不同的果穗高度。液压缸在载荷一定的情况下,尽量选取尺寸小、经济性好的配件,摘穗台质量大致在600~800 kg,摘穗台高度可调整范围为300 mm。摘穗台安装架用于连接收获机主体和摘穗台,安装架的一端可绕机架主体转动,另一端安装摘穗台,其结构如图5所示。

两固定端高度差为300 mm,摘穗台安装架的长度1为420 mm,摘穗台安装架中部设有可与液压缸连接的铰接座,设置于距安装架左端2为280 mm处,安装架可绕固定端旋转的角度为15°~20°。直接应用Solidworks Motion模拟其运动过程,得到液压缸缸体长度S为不小于110 mm[21]。分析其载荷,则液压缸缸体直径和活塞杆直径可根据以下公式计算:

1. 收获机主架 2. 摘穗台安装架 3. 活塞杆4. 液压缸

1. Harvester main frame 2. Installing frame of ear picking platform 3. Piston rod 4. Hydraulic cylinder

注:为摘穗台所受重力,N;为液压缸和安装架固定端的高度差,mm;为安装架的活动角度,(°);1为安装架长度,mm;2为安装架上2铰接座的距离,mm;3为液压装置长度,mm;S为液压缸缸体高度,mm;为缸体直径,mm;为活塞杆直径,mm。

Note:is the gravity of ear picking platform, N;is the height difference between the hydraulic cylinder and the fixed end of the installing frame, mm;is the mounting angle of the installing frame, (°);1is the length of installing frame, mm;2is the distance between two hinged seats on the installing frame, mm;3is the length of hydraulic device, mm;Sis the height of hydraulic cylinder, mm;is the inside diameter of hydraulic cylinder, mm;is the diameter of piston rod, mm.

图5 摘穗台升降液压缸参数示意图

Fig.5 Schematic diagram of ear picking platform lifting hydraulic cylinder parameters

3.1.2 液压系统结构设计

摘穗台部分液压动作部件包括2个驱动摘穗台液压缸和4个驱动拉茎夹持装置的液压马达、液压泵、电磁换向阀、安全阀、油箱等,其中2个液压缸同步动作,同组的液压马达反向同步转动。液压马达只用于驱动拉茎皮带轮,因此采用BMR-80型液压马达,其液压系统如图6所示[22]。

3.2 往复式割刀装置设计

鲜食玉米采收时,其植株含水率在35%~50%左右,极高含水率导致鲜食玉米茎秆抗剪强度高、纤维韧性好。综合其特殊作业环境,需要茎秆切割装置有极高的耐腐蚀性、剪切流畅性,以及避免纤维缠绕。往复式割刀的动刀有一个曲柄连杆机构带动,曲柄轴位于割刀的后方中部,通过连杆、摆杆和第二连杆驱动,其驱动方式和具体实物如图7所示。

1. 液压油箱 2. 过滤器 3. 液压泵 4. 柴油机 5. 电磁换向阀 6. 单向阀 7. 节流阀 8. 液压马达 9. 马达负载 10. 液压缸 11. 安全阀 12. 冷却器

1. Hydraulic tank 2. Filter 3. Hydraulic pump 4. Diesel engine 5. Electromagnetic reversing valve 6. Check valve 7. Throttle valve 8. Hydraulic motor 9. Motor load 10. Hydraulic cylinder 11. Safety valve 12. Cooler

注:X为电磁滑阀;A,B,P和T为油路通道,所有电磁线圈失电时,阀处于中位,不驱动后续部件工作;仅右线圈得电时,P-A为进油通路,B-T为出油通路,液压缸活塞上升,液压马达正转;仅左线圈得电时,P-B为进油通路,A-T为出油通路,液压缸活塞下降,液压马达反转。

Note: X is the electromagnetic slide valve; A, B, P and T are oil passages. When all the electromagnetic coils are de-energized, the valve is in the neutral position and does not drive the working parts. When only the right coil is energized, the oil inlet passage of P-A and the oil outlet passage of B-T drive the piston of hydraulic cylinder rising and the hydraulic motor rotating forward; the oil inlet passage of P-B and the oil outlet passage of A-T drive the piston of hydraulic cylinder declining and the hydraulic motor rotating reversed.

图6 摘穗台液压系统图

Fig.6 Hydraulic system diagram of ear picking platform

1. 动刀 2. 定刀 3. 刀杆 4. 摘穗台机架 5. 摇杆 6. 连杆 7. 驱动圆盘 8. 传动轴

在往复式割刀中,其基本参数包括动刀刀齿间距、护刃齿间距0和割刀行程。根据参考文献[23],国内往复式切割器制订有Ⅰ、Ⅱ、Ⅲ型3种标准,为了适应鲜食玉米茎秆韧性大,含水率高的特点,本收获机采用普通Ⅱ型切割器。此型号割刀行程=220=152.4 mm,其割刀行程长,工作中产生惯性小,适合用于小型收割机[23]。此外,动定刀片剪切茎秆的首要条件是应能夹住或咬住茎秆,不致脱落,以进行稳定的剪切。因此为了“咬住”鲜食玉米茎秆,动刀刃为齿刃,定刀刃为光刃,且刀齿应满足以下条件:

式中1和2为动、定2刀片的刃口斜角(刀刃与竖直线的夹角),(°);为2刃口夹住茎秆的临界角,(°);1+2为2刀片分别对茎秆的摩擦角,(°)。具体剪切过程如图8所示。

3.3 掰穗辊结构设计

针对鲜食玉米的机械化收获特点,传统的拉茎辊式或者摘穗板式摘穗方式都会对果穗产生较大的作用力,不适合用于此类脆嫩玉米的收获。因此设计了拉茎带配合掰穗辊,对鲜食玉米果穗完成从上到下的摘穗过程。此外,与传统立式摘穗辊比较,鲜食玉米掰穗辊无相对旋转运动且表面无棱形凸起,避免了摘穗环节铁辊对玉米果穗的碰撞和碾压,最大限度地降低了铁辊和果穗接触时的受力,极大保证了幼嫩玉米果穗的品质。

注:t为动刀刀齿间距,mm;t0为护刃齿间距,mm;S为割刀行程,mm;α1和α2为动、定2刀片的刃口斜角(刀刃和竖直线的夹角),(°);λ为2刃口夹茎秆的临界角,(°);φ1和φ2为2刀片分别对茎秆的摩擦角,(°);F1、R1、N1、F2、R2、N2分别为作用力,N。

如图9所示,被往复式切割器切下的茎秆被夹持喂入皮带夹住,由夹持拉茎带夹住茎秆的上端,将果穗和茎秆一起向后输送。经过斜置的掰穗辊后,由倾斜的掰穗辊将玉米果穗掰下,果穗落入升运器被输送到果穗箱中,茎秆继续被夹持住,随后被抛送到田间。摘穗过程应保证2个条件:1)需保证摘穗时茎秆不滑出夹持拉茎带;2)掰穗辊间隙需保证任何喂入姿态的果穗均被摘下。由于鲜食玉米茎秆特殊物理性质,夹持鲜食玉米茎秆时,两条夹持玉米茎秆拉茎带间隙不大于0.5 mm,既能保证稳定夹持,又便于喂入。

1. 拨禾轮 2. 夹持拉茎带 3.安装架 4. 液压马达 5. 张紧轮 6. 掰穗辊

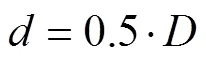

3.3.1 掰穗辊长度和安装倾斜角度的选取

果穗的喂入过程如图10,需满足不同长度和直径的果穗被顺利摘下,还要求掰穗辊间隙足够容纳不同直径的玉米茎秆,对掰穗辊的摘穗过程进行分析。在摘穗台设计时,为适应鲜食玉米的茎秆长度,机架高度H为800 mm,拉茎行程为1 200 mm,拉茎带以上的茎梢高度1预留200 mm,以方便夹持拉扯。割刀安装于拉茎带前端,配合机具前进速度对玉米茎秆实现“先割后拉”,既保证茎秆能顺利抓取,也实现茎秆的完全切割。

1. 主动轮 2. 夹持拉茎带 3. 从动轮 4. 切割器 5. 玉米果穗 6. 玉米茎秆 7. 掰穗辊

1. Driving wheel 2. Clamping and pulling stem belt 3. Driven wheel 4. Cutter 5. Corn ear 6. Corn stem 7. Picking roller

注:H为摘穗台机架高度,mm;为拉茎带长度,mm;1为拉茎带以上茎梢高度,mm;L为掰穗辊长度,mm;为玉米果穗的结穗夹角,(°);为掰穗辊倾斜角,(°)。

Note:His the frame height of ear picking platform, mm;is the length of clamping and pulling stem belt, mm;1is the height of stem tip above clamping and pulling stem belt, mm;Lis the length of picking roller, mm;is the angle between the stem and the corn ear, (°);is the tilt angle of picking roller, (°).

图10 掰穗辊结构示意图

Fig.10 Schematic diagram of picking roller

经过田间测量,鲜食玉米果穗的平均穗茎夹角为15°~32°,则掰穗辊倾斜角控制在20°±4°。根据几何关系,掰穗辊的长度可由下式获得:

式中当取值为16°~24°,则掰穗辊长度L确定为832.2~875.7 mm。

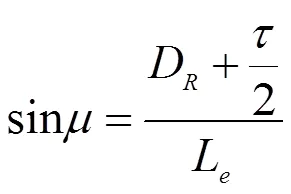

3.3.2 掰穗辊直径的选取

实际作业过程中,玉米茎秆横截面最大直径d范围在15~31 mm,不同果穗截面最大直径1在45~87 mm,则摘穗间隙为28 mm,符合摘穗要求[23]。为避免摘穗过程中出现掰穗辊挤穗和茎秆通过性差的现象,结合上述对摘穗过程的分析,得出:

式中d为玉米茎秆最大直径,mm;D为掰穗辊直径,mm;为掰穗辊的抓取角,(°)。

掰穗辊通过玉米茎秆而不卡住玉米果穗的临界条件,可参考立式掰穗辊抓取玉米茎秆而不抓取玉米果穗的临界条件μ≤tan≤μ。则掰穗辊直径取值范围:

式中μ为果穗抓取系数;μ为茎秆抓取系数。对于铸铁掰穗辊而言μ≈μ≈0.7~1.1,则式(6)可写为

将上述数据带入公式中,可得掰穗辊直径范围在55~80 mm,对于鲜食玉米收获机而言,玉米茎秆和植株含水率极高,结合实际生产情况,取掰穗辊直径,如图11所示。

1. 玉米果穗 2. 掰穗辊 3. 玉米茎秆

1. Corn ear 2. Picking roler 3. Corn stem

注:L为果穗长度,mm;为果穗轴线与掰穗辊轴线夹角,(°);为掰穗辊的抓取角,(°);为掰穗辊间隙,mm;d为玉米茎秆最大直径,mm;D为掰穗辊直径,mm;L为掰穗辊长度,mm。

Note: Lis the length of ear, mm;is the angle between picking roller axis and ear axis, (°);is the grasping angle of the picking roller, (°);is the gap length between picking rollers, mm;dis the maximum diameter of corn stem, mm;Dis the diameter of picking roller, mm;Lis the length of picking roller, mm.

图11 掰穗辊摘穗参数的几何关系

Fig.11 Geometrical relationship of picking parameters to picking roller

掰穗辊作业过程中,玉米茎秆被拉扯进入掰穗辊间间隙,而果穗则被掰穗辊阻挡,由掰穗辊将果穗从上到下掰离茎秆。由于机具作业行程中,玉米果穗喂入掰穗辊的过程呈现随机性。即玉米果穗轴线与掰穗辊轴线的夹角出现3种状态:

式中L为果穗长度,取果穗最小值约为150 mm;根据式(7)可知,取55 mm;摘穗间隙为28 mm。则根据式(8)计算可知:

1)0°≤<29.6°,果穗的头部进入掰穗辊间隙,掰穗辊对果穗的作用力作用于玉米果穗的头部;

2)29.6°≤<150.4°,此时掰穗辊对玉米果穗的作用力作用于玉米果穗的主体部位;

3)150.4°≤≤180°,此时果穗靠近茎秆的部分进入辊间间隙,此时对果穗的作用力作用于其尾部。

分析3种果穗喂入状态,可得当夹角为0°≤<29.6°时,果穗头部承受摘穗作用力,且玉米果穗易被2个掰穗辊卡住造成摘穗效果差和果穗损伤问题;当29.6°≤<150.4°时,掰穗辊对玉米果穗的作用力较小,果穗受力部位合理,易被摘下,且不会对果穗造成损伤;当夹角150.4°≤≤180°时,果穗尾部承受摘穗作用力,需要施加较大的摘穗力,造成果穗损伤和摘穗失败。综上所述,当玉米果穗轴线与掰穗辊轴线的夹角处于29.6°~150.4°时,达到理想的摘穗效果。

综上所述,掰穗辊的设计参数如下:掰穗辊倾斜角为20°,掰穗辊长度L为850 mm,掰穗辊直径D为55 mm,摘穗间隙为28 mm。

4 试验设计与结果分析

为验证所设计的鲜食玉米收获机性能可靠性和实用性,选择决定玉米收获机性能的考察指标,对其进行试验。鲜食玉米收获时不需要对果穗进行剥皮或者脱粒,因此,选择对摘穗效果影响较大的摘穗台高度、夹持拉茎带转速、掰穗辊间隙为试验参数,以摘穗时的茎秆喂入姿态成功率、果穗损伤率作为性能评价指标(喂入姿态成功率检测茎秆夹持装置性能和割刀安装位置的合理性)。

4.1 试验条件和准备工作

试验时间:2018年4月27—28日;试验地点:海南省乐东黎族自治县九所镇乐罗村某农民种植地;试验设备:4YZT-2型自走式鲜食玉米对行收获机(图12)、8203型钢卷尺、米尺、游标卡尺、PS-930型秒表和摄影机。

图12 4YZT-2型自走式鲜食玉米对行收获机

试验玉米品种为“美玉甜007号”。试验时,由于极少部分玉米植株因生长情况不好,应予以清除。试验玉米地长度为50 m,性能测定区长度为20 m,测定区前的机具调整稳定区为20 m,测定区后的停车区为10 m。在测定区内,随机选取50株玉米植株进行测量,测量过程重复3次,测量结果取平均值,得到海南地区鲜食玉米的主要物理参数如下表2。

试验过程中每次作业速度保持一致,为15 km/h。作业过后,在测定区内拣起未被夹持喂入的玉米植株,在果穗收集箱中统计出损伤果穗,分别计算出喂入姿态成功率、果穗损伤率,进行试验结果的分析。

茎秆喂入姿态成功率:

果穗损伤率:

式中W为未被夹持住而掉落的含有果穗的玉米茎秆数;W为测定区中植株总数(每一株试验对象均仅包含有一个玉米果穗);Y为果穗箱中损伤的果穗(果穗苞叶出现破损或果穗出现明显挤压即计为果穗损伤);Y为果穗箱中果穗总数[24]。

表2 鲜食玉米植株参数

4.2 试验方案与结果

针对试验过程分析可知,摘穗台高度过高可能造成茎秆割刀损伤果穗,过低造成玉米茎秆夹持失败;夹持拉茎带转速过高导致摘穗力度过大损伤果穗,转速过低导致无法顺利抓取玉米茎秆;掰穗辊间隙过大易夹伤果穗,间隙过小易造成茎秆堵塞。

因此,选取摘穗台高度、夹持拉茎带转速和掰穗辊间隙为试验因素,分析其对茎秆喂入姿态成功率和果穗损伤率的影响。依据试验区玉米最低结穗高度74 cm,试验时设置摘穗台高度区间为40~55 cm;依据顺利抓取玉米茎秆的临界夹持拉茎带转速,试验时设置夹持拉茎带转速区间为450~600 r/min;依据试验区内茎秆最大直径21.86 mm和果穗大端直径55.91 mm,试验时设置掰穗辊间隙区间为25~34 mm。为寻求鲜食玉米收获机作业过程中各参数的最佳状态,对所选的摘穗台高度、夹持拉茎带转速、掰穗辊间隙3个参数进行三因素四水平正交试验与分析。正交试验的每个试验组重复5次,统计结果取平均值。各参数水平的选取以满足机具高性能作业的要求安排,其因素水平表如表3所示,试验结果如表4所示,表中123为因素水平值[25-28]。

表3 试验因素水平

4.2.1 极差分析

利用极差分析与方差分析的结果进行对比,互相验证结论的可靠性。摘穗台高度、夹持拉茎带转速、掰穗辊间隙各水平对收获机摘穗性能的极差分析结果如表5。

表4 试验方案与结果

注:1,2,3分别为因素1,2,3的水平值。

Note:1,2and3are the level values of1,2and3, respectively.

表5 极差分析结果

各影响因素的极差值越大,即说明该影响因素对试验指标的影响越大。则根据极差分析确定出对喂入姿态成功率的影响因素的主次关系依次为夹持拉茎带转速、摘穗台高度、掰穗辊间隙;对果穗损伤率影响因素的主次关系依次为夹持拉茎带转速、掰穗辊间隙、摘穗台高度。

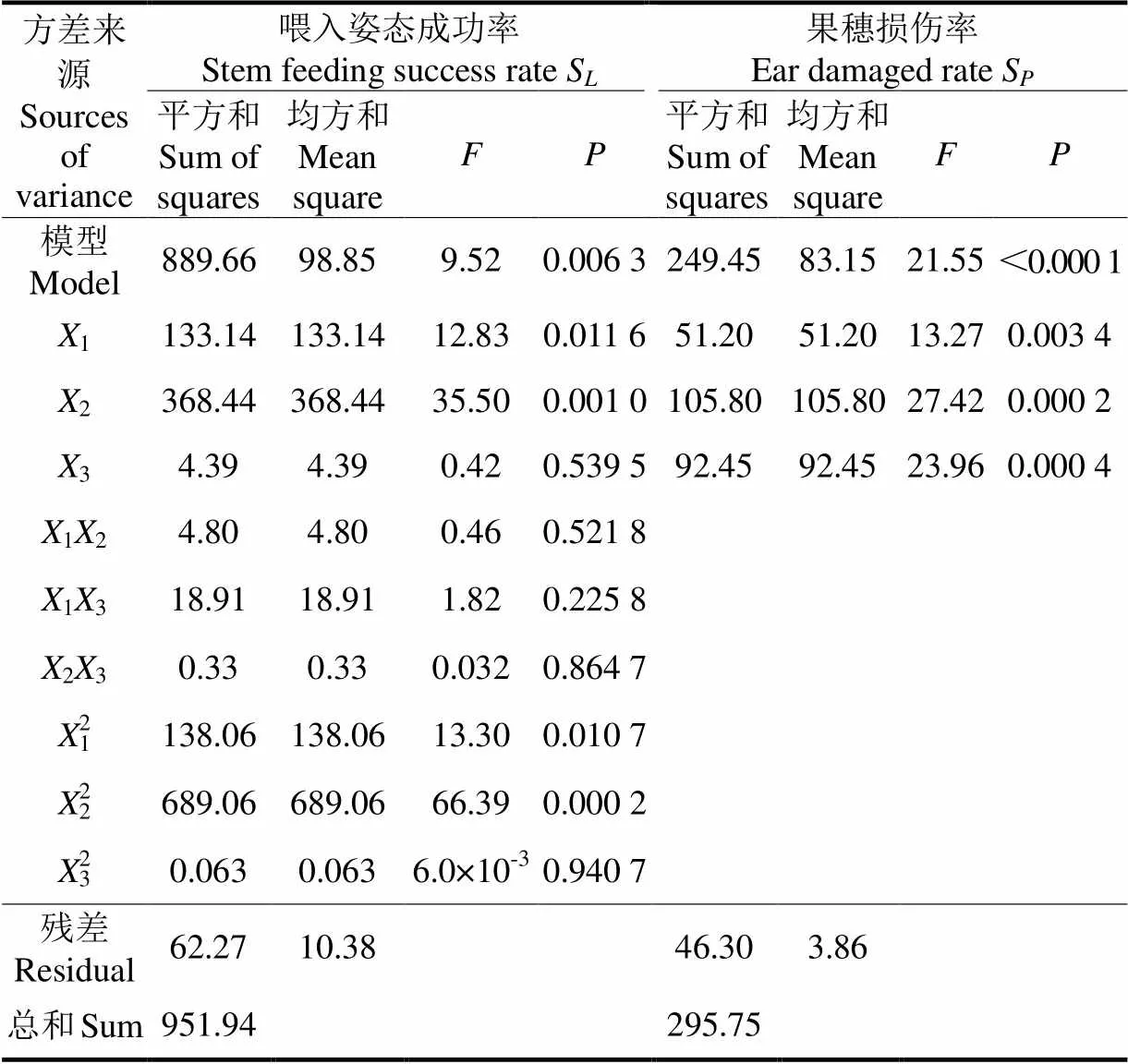

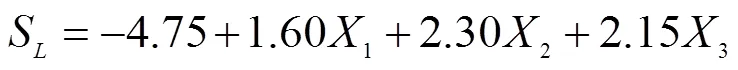

从方差分析表6中可以得出,对于目标函数S,因素2、22极显著,1、12显著;对于目标函数S,因素1、2、3极显著。各因素对喂入姿态成功率的显著性顺序从大到小为:夹持拉茎带转速、摘穗台高度、掰穗辊间隙;各因素对果穗损伤率的显著性顺序从大到小为:夹持拉茎带转速、掰穗辊间隙、摘穗台高度。

4.2.2 参数优化

通过极差和方差的试验数据分析,综合各试验因素对考察指标的影响,结合Design-Expert8.0.6数据分析软件对其进行回归模型优化分析。其约束条件:1)目标函数S[max],S[min];2)影响因素约束:1摘穗台高度40~55 cm;2夹持拉茎带转速450~ 600 r/min;3掰穗辊间隙25~34 mm。根据分析软件构造的复合函数:

表6 方差分析

注:<0.01(极显著,**);<0.05(显著,*)

Note:<0.01(highly significant, **);<0.05(significant, *).

由式(11)和(12)可得,最终参数优化组合为摘穗台高度47.5 cm,夹持拉茎带转速525 r/min,掰穗辊间隙29.5 mm,在该组合下茎秆喂入成功率为81%,果穗损伤率为5.4%。

4.3 试验验证

根据优化结果,将鲜食玉米收获机调整至对应状态,课题组于试验后的第二天又再次进行了验证性试验。为消除随机误差,重复试验5次,作业长度依旧为50 mm,取5次试验结果的平均值。根据田间试验验证得出,在给定的优化参数下,茎秆喂入成功率为83%,果穗损伤率为4.7%。预测值(81%,5.4%)与试验结果相差较小。

4.4 讨 论

1)该试验是基于收获机性能研究而设计,考虑了收获机部分因素对收获机性能的影响。但现实玉米收获时,还有其他相关结构因素也会对试验结果造成影响。由于试验条件的限制,本试验并未将所有影响试验结果的自变量进行试验,因此造成试验结果只针对收获机摘穗台高度、夹持拉茎带转速、掰穗辊间隙进行讨论。其他相关因素如割刀安装位置、割刀长度、掰穗辊倾斜度、拉茎行程长度等还需要进一步通过试验进行分析;

2)由于天气原因,试验地土壤含水率过高,导致试验时机具前进中出现打滑和颠簸现象,在一定程度上影响了试验结果的准确性。因此在之后的进一步试验中,考虑换掉行进轮,改用履带式前进方式,以便全天候进行试验。

5 结 论

1)基于斜置掰穗辊配合拉茎带,实现玉米果穗由上到下的掰穗过程,对玉米果穗作用力小,从而可用于收获含水率高的脆嫩鲜食玉米,理论上研究了摘穗台的各个部件的基本参数,保证设计的合理性和可靠性。

2)选取样机中可控的因素变量,即摘穗台高度、夹持拉茎带转速、掰穗辊间隙,通过对试验结果的极差分析,得出各因素对喂入姿态成功率的影响的主次关系依次为夹持拉茎带转速、摘穗台高度、掰穗辊间隙;对果穗损伤率影响的主次关系依次为夹持拉茎带转速、掰穗辊间隙、摘穗台高度。通过方差分析,验证极差分析结果准确。

3)通过Design-Expert软件得出鲜食玉米收获机最佳工作参数组合为:摘穗台高度47.5 cm,夹持拉茎带转速525 r/min,掰穗辊间隙29.5 mm。对机具设置优化后的工作参数进行田间验证试验,得出茎秆喂入成功率为83%,果穗损伤率为4.7%。预测值(81%,5.4%)与试验结果相差较小。

[1] 滕宏飞,狄广霞. 鲜食玉米产业现状与发展对策[J]. 中国农业通报,2007,23(4):489-492. Teng Hongfei, Di Guangxia. The current conditions and developing countermeasures of the fresh eating maize industry[J]. Chinese Agricultural Science Bulletin, 2007, 23(4): 489-492. (in Chinese with English abstract)

[2] 高虹妮,田焕芹,何余堂,等. 我国鲜食玉米研究与开发进展[J]. 食品研究与开发,2013,34(19):122-124. Gao Hongni, Tian Huanqin, He Yutang, et al. Study and development progress of fresh corn in China[J]. Food Research and Development, 2013, 34(19): 122-124. (in Chinese with English abstract)

[3] 中华人民共和国农业农村部. 2017年鲜食玉米生产技术指导意见[EB/OL]. http://www.moa.gov.cn/ztzl/2017ncg/jszd/ 201704/t20170419_5575074.html

[4] 李祥艳,唐海涛,张 彪,等. 我国鲜食甜糯玉米产业现状及前景分析[J]. 农业与技术,2014,34(4):219-221.

[5] 曹文虎,崔守波,孔繁印,等. 玉米收获机械化的发展方向[J]. 农业机械,2005(6):32-34.

[6] 陈永荣. 浅析我国鲜食玉米收获机械化的发展现状与对策[J]. 农民致富之友,2016(4):222-223.

[7] 王子明,李春艳,万世敏,等. 广东省鲜食玉米产业发展经验与战略发展思路[J]. 作物杂志,2014(3):1-4.

[8] 刘春鸽,张喜瑞,刘桐利,等. 我国甜玉米收获机的发展现状[J]. 内燃机与配件,2018(15):224-225. Liu Chunge, Zhang Xirui, Liu Tongli, et al. Development status of sweet corn harvesting machinery in China[J]. Internal Combustion Engine & Parts, 2018(15): 224-225. (in Chinese with English abstract)

[9] 陈建林,梁学强,刘旭,等. 鲜食玉米机械化脱粒效果影响因素[J]. 农业工程,2014,4(1):10-16. Chen Jianlin, Liang Xueqiang, Liu Xu, et al. Influence factors of mechanical threshing effect about fresh corn[J]. Agricultural Engineering, 2014, 4(1):10-16. (in Chinese with English abstract)

[10] 李岩舟,黄恩文,王凯,等. 鲜玉米自动分拣机的研制[J]. 农机化研究,2018(9):154-157. Li Yanzhou, Huang Enwen, Wang Kai, et al. Development of automatic sorting machine for fresh corn[J]. Journal of Agricultural Mechanization Research, 2018(9): 154-157. (in Chinese with English abstract)

[11] 易克传,曾其良,陈守江. 小型摩擦式鲜食玉米剥皮机的设计[J]. 包装与食品机械,2011,29(6):24-26. Yi Kechuan, Zeng Qiliang, Chen Shoujiang. Design on fresh corn husker by rubbing method[J]. Packaging and Food Machinery, 2011, 29(6): 24-26. (in Chinese with English abstract)

[12] 赵玉强,何晓鹏,师建芳,等. 鲜食玉米剥皮机的设计与试验[J]. 农业工程学报,2011,27(2):114-118. Zhao Yuqiang, He Xiaopeng, Shi Jianfang, et al. Design and experiment of sweet and waxy corn husker[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(2): 114-118. (in Chinese with English abstract)

[13] 王慧慧,孙永海,张婷婷,等. 鲜食玉米果穗外观品质分级的计算机视觉方法[J]. 农业机械学报,2010,41(8):156-165. Wang Huihui, Sun Yonghai, Zhang Tingting, et al. Appearance quality grading for fresh corn ear using computer vision[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(8): 156-165. (in Chinese with English abstract)

[14] 高新浩,刘斌. 基于机器视觉的鲜食玉米品质检测分类器设计与试验[J]. 农业工程学报,2016,32(1):298-303. Gao Xinhao, Liu Bin. Design and experiment of fresh corn quality detection classifier based on machine vision[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(1): 298-303. (in Chinese with English abstract)

[15] 何晓鹏. 人工喂入式鲜食甜玉米籽粒切脱机的研制[J]. 农业工程学报,2006,22(4):99-102. He Xiaopeng. Research and Manufacture of Electric Manually Feed Sweet Corn Cutter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2006, 22(4): 99-102. (in Chinese with English abstract)

[16] 同运运. 鲜食玉米果穗供料装置的研究[D]. 长春:吉林大学:2014. Tong Yunyun. Research of Fresh Corn Feeding Device[D]. Changchun: Jilin University, 2014. (in Chinese with English abstract)

[17] 陈美舟,程修沛,贾晓东,等. 仿生手掰穗玉米收获装置结构以运行参数优化[J]. 农业工程学报,2018,34(5):15-22. Chen Meizhou, Cheng Xiupei, Jia Xiaodong, et al. Optimization of operating parameter and structure for corn ear picking device by bionic breaking ear hand[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(5): 15-22. (in Chinese with English abstract)

[18] 刘宪军. 新型玉米摘穗装置的研究[D]. 长春:吉林大学,2014. Liu Xianjun. Sduty on a New Type of Corn Ear Picking Device[D]. Changchun: Jilin University, 2014. (in Chinese with English abstract)

[19] 程修沛,贾晓东,陈美舟,等. 上拉茎掰穗式玉米收获台架试验与分析[J]. 农业工程学报,2016,32(22):50-55. Cheng Xiupei, Jia Xiaodong, Chen Meizhou, et al. Experiment and analysis on test device of corn ear picking by pulling stalk upwards[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(22): 50-55. (in Chinese with English abstract)

[20] 辛尚龙,赵武云,戴飞,等. 全膜双垄沟播玉米穗茎兼收对行联合收获机的研制[J]. 农业工程学报,2018,34(4):21-28. Xin Shanglong, Zhao Wuyun, Dai Fei, et al. Development of corn combine harvester reaping both corn ear and stalk for whole plastic film mulching on double ridges[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(4): 21-28. (in Chinese with English abstract)

[21] 韩彩锐. 4SY-1.8型有才割晒机液压驱动系统设计与试验研究[D]. 武汉:华中农业大学,2014. Han Cairui. Design and Experiment Study on Hydraulic Driving System of 4SY-1.8 Rape Windrower[D]. Wuhan: Huazhong Agricutural University, 2014. (in Chinese with English abstract)

[22] 张志起,崔中凯,刘继元,等. 4YX-4型全液压自走式玉米收获机液压系统设计[J]. 农机化研究,2015(12):97-101. Zhang Zhiqi, Cui Zhongkai, Liu Jiyuan, et al. Hydraulic system design of 4YX-4 type full-hydraulic self-propelled corn harvester[J]. Journal of Agricultural Mechanization Research, 2015(12): 97-101. (in Chinese with English abstract)

[23] 中国农业机械化科学研究院. 玉米收获机械试验方法: 农业机械设计手册(下册)[M].北京:中国农业科学技术出版社,2007.

[24] 中国机械工业联合会。玉米收获机械试验方法:GB/T21961-2008[S]. 北京:标准出版社,2018-06.

[25] 张喜瑞,王自强,李粤,等. 滑切防缠式香蕉秸秆还田机设计与试验[J]. 农业工程学报,2018,34(3):26-34. Zhang Xirui, Wang Ziqiang, Li Yue, et al. Design and experiment of sliding-cutting and anti-twining returning device for banana straw[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(3): 26-34. (in Chinese with English abstract)

[26] 耿端阳,李玉环,孟凡虎,等. 立辊式玉米收获机摘穗台间隙夹持输送装置设计与试验[J]. 农业机械学报,2017,48(11):130-136. Geng Duanyang, Li Yuhuan, Meng Fanhu, et al. Design and experiment on gripping delivery machanism for vertical-rollers type of corn harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(11): 130-136. (in Chinese with English abstract)

[27] 张宗玲,韩增德,刘立晶,等. 玉米穗茎兼收摘穗台夹持输送装置参数优化[J]. 农业机械学报,2018,49(3):114-121. Zhang Zongling, Han Zengde, Liu Lijing, et al. Parameters optimization for gripping and delivering device of corn harvester for reaping both corn stalk and spike[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(3): 114-121. (in Chinese with English abstract)

[28] 徐中儒. 回归分析与试验分析[M]. 北京:中国农业出版社,1998.中国农业工程学会会员:张喜瑞(E04230000M)

Design and experiment of 4YZT-2 type self-propelled fresh corn double ridges harvester

Zhang Xirui1, Wu Peng1, Wang Keheng2, Li Yue1, Shang Shuqi3※, Zhang Xiumei1

(1.,570228,2..,.,256499,; 3.,,266109,)

With the expansion of fresh corn planting scale, the supporting agricultural machinery has not been developed correspondingly. At present, manual harvesting is still the main harvesting method in most areas, resulting in low harvesting efficiency and difficulty in meeting market demand. Aiming at that, a harvester adapted to the scale of fresh corn cultivation in China was designed in this research. Simultaneously, due to the special picking conditions of fresh corn, instead of the traditional ear picking roller or pulling stem plate picking platform, the ear breaking process of fresh corn from top to bottom was completed by oblique ear picking roller, so as to reduce the pressure on corn ear and separate ear from stem. Furthermore, through the method of special picking process, the 4YZT-2 type self-propelled fresh corn double ridges harvester was designed, which was mainly composed of ear picking platform, corn ear conveyer, hydraulic power device, diesel engine power system, travelling device and ear collecting box. Subsequently, field experiment were carried out in order to verify the reliability and practicability of harvester. The height of the picking platform, the speed of clamping and pulling stem belt, and picking roller gap were used as test factors to carry out the regression orthogonal test. The stem feeding success rate and the ear damage rate were taken as experimental evaluation index to test the machine performance. The results showed that the order of the factors affecting the stem feeding success rate was as follows: the speed of clamping and pulling stem belt, the height of the picking platform, and the picking roller gap; The order of the factors affecting the ear damage rate was as follows: the speed of clamping and pulling stem belt, the picking roller gap and the height of the picking platform. The analysis of variance and response surface was obtained using Design-Expert 8.0.6 to verify the correctness of the range analysis. Ultimately, the significance order in the range analysis was proved consistence with that from variance analysis. Moreover, the influence of each factor on the ear damage rate was extremely significant (<0.01). The optimal parameters were 47.5 cm for the height of the picking platform, 525 r/min for the speed of clamping and pulling stem belt, and 29.5 mm for the picking roller gap. The stem feeding success rate was 81%, and the ear damage rate was 5.4%. The corresponding parameters were tested and verified in another field experiment, and the corresponding results of the two performance evaluation indices under optimized working parameters were obtained: with the stem feeding success rate of 83%, and the ear damage rate of 4.7%. The study provided a technical support for the mechanization of special corn harvesting, and its picking method also can be a reference for the development of other types of corn harvesters.

agricultural machinery; harvester; design; fresh corn; low-loss picking; field trial

10.11975/j.issn.1002-6819.2019.13.001

S223.2+6

A

1002-6819(2019)-13-0001-09

2018-11-27

2019-03-14

国家重点研发计划(2017YFD0701203-03)

张喜瑞,博士,教授,主要从事热带智能农业机械研究。Email:zhangxirui_999@sina.com

尚书旗,山东青州人,教授,博士生导师,主要从事新型农业机械设计与性能试验的研究。Email:sqshang@qau.edu.cn

张喜瑞,吴 鹏,王克恒,李 粤,尚书旗,张秀梅. 4YZT-2型自走式鲜食玉米对行收获机设计与试验[J]. 农业工程学报,2019,35(13):1-9. doi:10.11975/j.issn.1002-6819.2019.13.001 http://www.tcsae.org

Zhang Xirui, Wu Peng, Wang Keheng, Li Yue, Shang Shuqi, Zhang Xiumei.Design and experiment of 4YZT-2 type self-propelled fresh corn double ridges harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(13): 1-9. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.13.001 http://www.tcsae.org