液压机械复合传动系统模式切换过程同步控制

曹付义,李豪迪,席志强,徐立友,3

(1.河南科技大学车辆与交通工程学院,471003,河南洛阳; 2.河南科技大学机械装备先进制造河南省协同创新中心,471003,河南洛阳; 3.河南科技大学拖拉机动力系统国家重点实验室,471039,河南洛阳)

synchronous control

与单一模式的液压机械复合传动系统相比,双模式液压机械复合传动(DHMT)系统在一定程度上兼顾了分速汇矩模式在低速段具有高效率和分矩汇速模式在高速段具有低液压功率分流比的优点,适合于具有多工况传动特点的大功率特种车辆使用,是未来液压机械复合传动系统研究的一个新方向[1]。

DHMT系统通过采用不同模式衔接切换的方式来扩大系统的调速范围,这样需要考虑分流模式切换机构以及汇流模式切换机构对系统分流机构和汇流机构的平顺切换问题。切换过程中不同类型的分、汇流机构转速衔接不匹配以及分、汇流模式切换机构转速过渡时间长,造成液压调速系统转速发生突变,出现系统动力中断、冲击度较大等问题,对系统模式切换品质产生影响[2]。

国内外学者针对单一模式下的液压机械复合传动系统的设计方法[3-6]、传动特性[7-10]、换段品质影响因素[11-14]以及改善换段品质方法[15-18]等方面进行了大量研究。与单一模式液压机械复合传动系统相比,针对DHMT系统的研究较少。杜玖玉等为了解决一段式液压机械无级传动装置不能满足重型车辆传递大功率的问题,设计了一种新型双模式复合分流式液压机械传动方案,并分析了液压机械复合传动的速比、转矩以及功率等传动特性[19];于亚鹏提出了一种两段式液压机械复合变速器,该变速器兼具分矩汇速和分速汇矩两种工作模式,通过对其进行传动特性分析,表明了所设计方案具有优良的调速特性、起步特性和行驶特性[20];Masahiro等设计了液压机械式变速器,其耦合了分速汇矩与分矩汇速的设计理念,通过设置较低的比例溢流阀阈值,利用液压系统的耦合性来降低模式切换的冲击[21];曹付义等针对所设计的多模式液压机械复合传动装置,进行了不同模式下的基础特性研究,得出其具有传动平稳和效率高等优点[22],但有关液压机械复合传动系统模式切换控制的研究相对较少。

本文针对一种双模式液压机械复合传动系统,对其进行动力学分析,并基于液压调速系统同步切换条件,将模式切换过程归纳为3个阶段,通过对切换流程的理论分析,提出了一种液压调速系统转速同步补偿控制和切换机构转矩同步补偿控制的模式切换同步控制方法,通过仿真与实验,揭示了DHMT系统的模式切换规律,验证了该控制方法的有效性。

1 DHMT系统构型及动力系统建模

1.1 DHMT系统构型及动力学模型

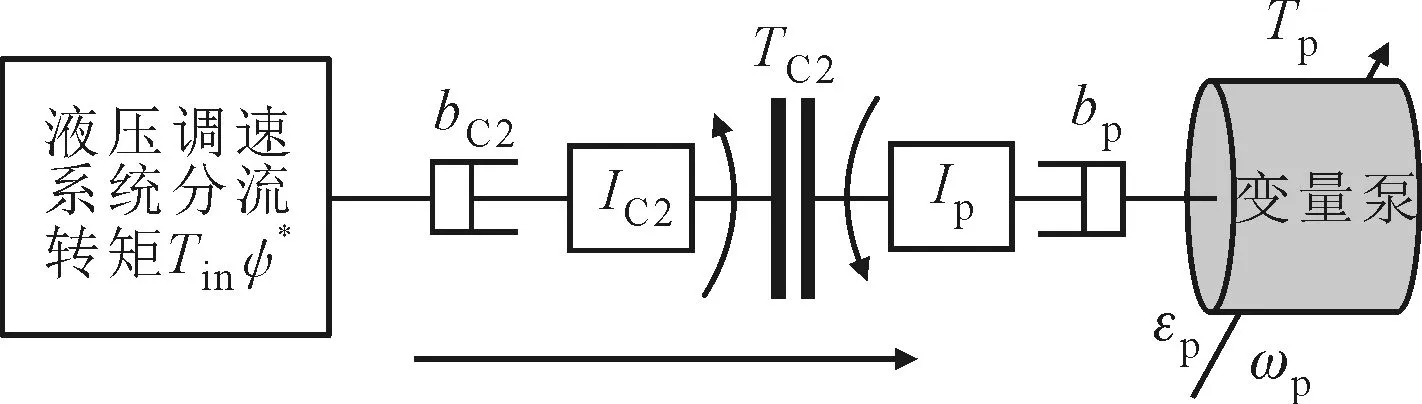

本文研究的DHMT系统结构如图1所示,该结构包括分流模式切换机构、分流机构、液压调速系统、汇流机构以及汇流模式切换机构等。

Tin:系统输入转矩;ωin:系统输入角速度;Iin:系统输入端当量转动惯量;Tout:系统输出转矩;ωout:系统输出角速度;Iout:系统输出端当量转动惯量;K1:分流机构行星排;K2:汇流机构行星排;Tp:变量泵转矩;ωp:变量泵角速度;εp:变量泵变排量系数;Tm:变量马达转矩;ωm:变量马达角速度;εm:变量马达变排量系数;C:离合器;B:制动器;i:定轴齿轮传动比图1 DHMT系统结构简图

DHMT系统通过控制离合器与制动器的不同结合时序,可以实现两种工作模式,分别为以行星排K1为分速装置的分速汇矩HM1模式和以行星排K2为汇速装置的分矩汇速HM2模式,各模式下切换机构的工作状态见表1。

表1 液压机械复合传动系统工作状态

为了满足DHMT系统动力性和模式切换过程同步控制的需要,建立分速汇矩HM1模式和分矩汇速HM2模式动力学模型。为研究简便,建模时仅考虑系统构件和负载的转动惯量,忽略弹性环节和阻尼的影响,各相关构件以集中质量的形式存在。建立各构件的动力学模型并消去行星排内力及构件间相互作用力,分速汇矩HM1模式动力学模型为

(1)

分矩汇速HM2模式动力学模型为

(2)

式中:Tout为系统输出转矩;ωout为系统输出角速度;Iout为系统输出端当量转动惯量;k1、k2分别为行星排K1、K2的特征常数;Tin为系统输入转矩;ωin为系统输入角速度;Iin为系统输入端当量转动惯量;Dm为变量马达最大排量;εm为变量马达变排量系数;Dp为变量泵最大排量;εp为变量泵变排量系数;ηm为系统机械路传递效率;ηh为液压调速系统传递效率;ωp为变量泵角速度;Ip为变量泵当量转动惯量;ωm为变量马达角速度;Im为变量马达当量转动惯量;i代表定轴齿轮传动比。

1.2 液压调速系统数学模型

在建立变量泵变量马达调速回路数学模型时,假设连接管道为两根完全相同的短硬管;液压泵和马达的泄漏为层流[23];每个腔室内的压力是均匀相等的,不考虑流量脉动对系统动态特性的影响,液体密度为常数;输入信号不发生饱和现象;不考虑补油系统,对变量泵、变量马达构成的液压调速系统建立高压油路流量方程和转矩平衡方程

(3)

ζ(ph-pl)Dmεm

(4)

式中:Ctm为液压调速系统总泄漏系数;λ为油液动力黏度;ph为变量泵高压油口压力;pl为变量泵低压油口压力;V为液压调速系统的管路总容积;bm为变量马达黏性阻尼系数;βe为综合体积弹性模量;ζ为变量马达的机械摩擦损失系数;Tm为变量马达转矩。

1.3 模式切换机构模型

模式切换机构的结合过程中会经历分离、滑摩和完全结合状态。分离状态下,离合器传递扭矩和转速为零;完全结合状态下,离合器可传递全部功率;滑摩状态下,离合器的传递转矩与离合器主动盘和从动盘的角速度差相关,离合器结合或分离的理论转矩为

(5)

1.4 液压调速系统同步切换点

以HM1向HM2模式切换为例,分速汇矩HM1模式的输出角速度为

(6)

式中:ωout_HM1为HM1模式下DHMT系统输出角速度;ωC2为行星排K2的行星架角速度;ωr2为行星排K2的齿圈角速度;ηV为液压调速系统的容积效率。

为了尽可能减小切换过程中的冲击,将采用无动力切换,即切换过程中切断DHMT系统与动力源的动力连接,故此时行星排K1的行星架的转速直接受输出角速度制约,因此行星排K1的行星架的角速度为

(7)

行星排K1的齿圈的角速度为

ωr1=ωin/(i1i2)

(8)

故行星排K1的太阳轮的角速度为

(9)

由式(9)可得变量泵角速度为

(10)

由式(10)可以得出,当HM1向HM2模式切换时,离合器C2结合,此时主、从动盘角速度差为

(11)

根据式(11)可以看出,为了使模式切换过程中离合器C2进行无速差地结合,可以得到分速汇矩HM1模式向分矩汇速HM2模式切换过程中行星排K1分流机构输入端的同步切换条件为

(12)

由式(12)可解得,分速汇矩HM1模式向分矩汇速HM2模式切换过程中液压调速系统变量泵和变量马达的变排量系数的关系为

(13)

根据式(13)可以看出,模式切换过程中变量泵变排量系数εp是随变量泵角速度ωp以及变量马达变排量系数εm变化而变化的非线性关系,故对于DHMT系统的模式切换过程中的排量调节相互独立且具有滞后性,可将模式切换过程进行阶段划分,从而可简化切换过程。

2 DHMT系统模式切换过程分析

2.1 切换过程评价指标

模式切换品质评价指标通常是指冲击度J和滑摩功W,为了更加详细地反映模式切换过程中DHMT系统的动力性,在原有评价指标基础上提出切换时间Δt和最大输出转矩损失系数ξHM两个评价指标。

(1)切换时间Δt。切换时间是指从一个模式的稳定状态转换到另一个模式稳定状态后所需要的时间,它是反映模式切换品质的综合性指标。切换时间过短可能会导致冲击度过大。因此,良好切换品质的要求是在平顺切换的基础上尽量减少切换时间。

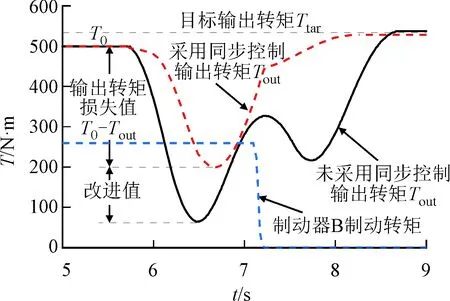

(2)最大输出转矩损失系数ξHM。在DHMT系统模式切换过程中,需要对系统输出转矩的损失程度进行评价,最大输出转矩损失系数可以用切换过程中传动系统输出转矩最小值与切换开始前传动系统的稳定输出转矩之差与切换开始前传动系统的稳定输出转矩的比值表示,即

ξHM=(T0-Tout)/T0

(14)

式中:T0为模式切换前的稳定输出转矩。

2.2 模式切换过程分析

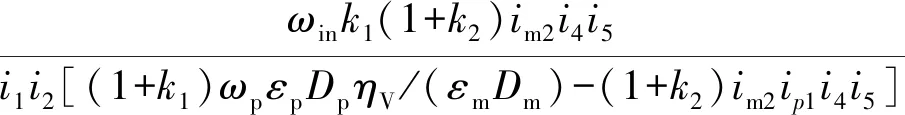

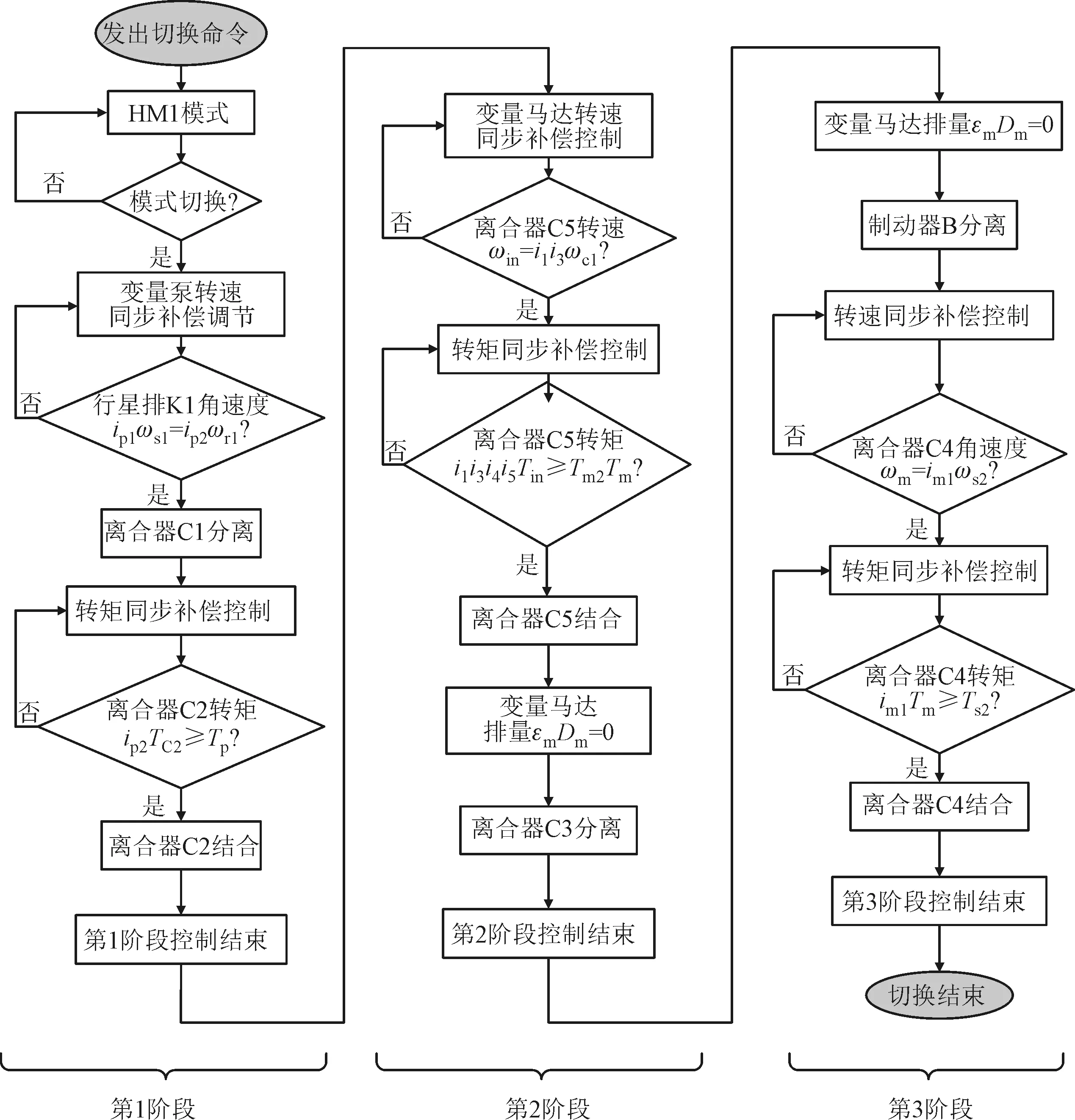

DHMT系统的模式切换过程需要控制切换机构的结合与分离,模式切换品质受到多重因素的影响,以HM1向HM2模式切换为例进行切换过程研究,将其切换过程划分为3个阶段,切换过程如图2所示。

图2 HM1向HM2模式切换过程示意图

第1阶段(C1分离,C2结合)。为了使离合器C2无冲击地结合,需要满足变量泵与离合器C2主动盘角速度相等,此时通过控制系统输入角速度,即

(15)

当分流模式切换机构在进行动力切换的过程中,通过控制离合器C1释放油缸腔压力,C2离合器的油压由0逐渐升高,行星排K1的太阳轮由于失去约束而处于游离状态,机械路功率逐渐降低,此时系统变为纯液压传动,行星排K2由于机械路转矩的变化,系统输出角速度急速降低,此阶段系统动力学方程为

(16)

(17)

离合器C5在结合过程中,需要保持变量泵的排量为0,系统输出角速度完全由输入端决定,待离合器C5完全结合后,逐渐调节变量马达排量,待输出角速度稳定后,断开离合器C3,系统动力学方程为

(18)

第3阶段(B分离,C4结合)。为了防止变量马达与行星排K2的太阳轮产生干涉,从而造成更大程度上的运动冲击,首先对制动器B进行解约束,调节变量马达的变排量系数向最大排量的方向变化,为了减弱因行星排K2转速耦合产生的扰动,需满足以下条件

(19)

在制动器B断开和离合器C4结合的重叠时间内,需要保持变量马达的排量为0,系统输出转速由于行星排K2没有液压功率的约束而发生短暂的降低,此时输出转矩完全受机械功率的影响,较第1阶段和第2阶段略有提高,此阶段系统动力学方程为

(20)

通过以上3个阶段的分析,在模式切换过程中系统输入角速度的总扰动量为

(21)

式中:Δωin为DHMT系统输入角速度总扰动量。

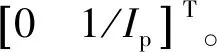

3 DHMT系统模式切换过程同步控制

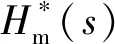

模式切换同步控制包括液压调速系统转速同步补偿控制和切换机构转矩同步补偿控制。HM1向HM2模式切换过程控制方法流程如图3所示。

液压调速系统转速同步补偿控制用于抑制系统输入转速变化引起的切换机构转速与液压元件转速不匹配问题,为切换机构的平稳结合创造条件;切换机构转矩同步补偿控制通过优化制动装置结合主、从动盘角速度之差和切换时间,解决模式切换过程中的系统输出转矩中断和冲击问题。

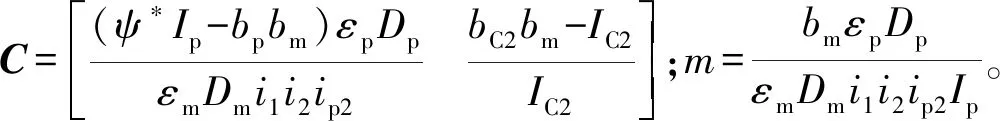

3.1 液压调速系统转速同步补偿控制

DHMT系统的输入角速度扰动量Δωin将会引起离合器结合过程中的转速波动,以HM1向HM2模式切换为例,离合器C2的结合平顺性受到变量泵角速度与系统输入角速度的影响,即机械系统的扰动影响;离合器C4的结合过程中不仅会受到机械系统角速度扰动的影响,还会受到液压调速系统输入扰动的影响。为了使离合器主从动盘的角速度差ΔωC维持在合理范围之内,以保证离合器平顺结合,需通过变量泵或变量马达的前馈反馈转速同步补偿对DHMT系统输入角速度扰动进行抑制,前馈反馈转速同步补偿控制方法如图4所示。

在建立泵马达调速回路前馈补偿数学模型时,采用小信号线性化方法对液压系统变量马达斜盘摆角和角速度关系进行线性化处理[24]

(22)

图3 切换过程控制方法流程

图4 前馈反馈转速同步补偿控制方法

将式(22)代入式(3)(4)中进行拉氏变换,并忽略无穷小量Δεp/mΔωp/m,得到变量泵或变量马达角速度扰动量Δωp/m与变排量系数变化补偿增量方程为

(23)

式中:Gc(s)为变量泵或变量马达所受角速度干扰与变排量系数补偿关系的传递函数;Qp/m为变量泵或变量马达的流量;Δph为液压调速系统高低压油路压力差;Km为排量梯度;s为拉普拉斯算子。

假设变量泵和变量马达受系统输入扰动为一阶或二阶惯性加纯延迟环节,即

R(s)=K*/(as+1)e-bs

(24)

式中:R(s)为系统输入扰动传递函数;K*为干扰通道环节比例系数;a为干扰通道惯性环节时间常数;b为干扰通道延迟时间。

根据双模式液压机械复合传动系统前馈反馈转速补偿传递函数关系,可以得到液压调速系统变量泵的转速/转矩前馈补偿传递函数

(25)

变量马达的转速/转矩前馈补偿传递函数

(26)

反馈控制过程采用传统PID调节器,即

Gs(s)=kp+ki/s+kds

(27)

式中:Gs(s)为传统PID调节器传递函数;kp为转速控制的比例增益;ki为积分环节常数;kd为微分环节常数。

变量泵的转矩补偿传递函数为

(28)

变量马达的转矩补偿传递函数为

(29)

式中:Ep、Em分别为变量泵、变量马达目标角速度与实际角速度偏差;Gp(s)为变量泵角速度/转矩关系传递函数;Gm(s)为变量马达角速度/转矩关系传递函数。

根据所得到的变量泵或变量马达的转矩补偿传递函数,将其代入式(1)(2)可得到对应的转速同步补偿控制量,在此不再详细赘述。

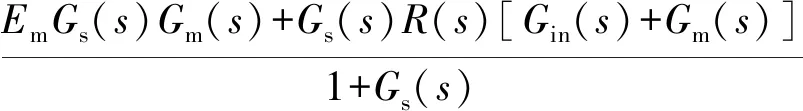

3.2 切换机构转矩同步补偿控制

在当前模式离合器还未完全分离,目标模式离合器逐渐结合的过程中,系统输入转矩与输出转矩处于动力耦合阶段,由系统输入角速度扰动引起的输入转矩变化,若要离合器结合冲击控制在合理范围之内,就必须通过液压元件的转矩反馈补偿控制对系统波动进行抑制,以达到切换机构平稳结合的作用。DHMT系统输入转速转矩满足关系

Tin=(τins+1)-1f(ωin,Δωin)

(30)

式中:τin为DHMT系统输入角速度惯性环节时间常数。

图5 离合器C2转矩动力学模型

离合器和变量泵或变量马达角速度可以通过系统自带的角速度传感器进行实时测量,在对变量泵或变量马达进行补偿控制时,将离合器主动盘角速度和变量泵或变量马达角速度作为状态变量,把离合器传递转矩作为控制变量,把液压元件的转矩的一阶导数作为性能泛函,通过状态反馈来补偿离合器传递转矩,以离合器C2控制为例进行分析,转矩动力学模型如图5所示。

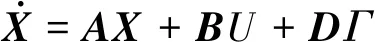

在离合器C2分离和变量泵排量为0的滑摩阶段,可以认为变量泵转矩Tp=0,那么此时传动系统的状态方程可以表示为

(31)

把式(31)转化为状态空间的形式为

(32)

(33)

式中ψ*为液压调速系统分流转矩放大系数。

将式(31)代入式(33),整理可得

(34)

性能泛函为

若取Q=CTC,r=m2,N=mCT,则j可以表示为

(35)

通过求如下的Reccai方程

PA+ATP-(PB+N)r-1(BTP+NT)+Q=0

的解P,得到最优的反馈增益

K=BTP+NT

(36)

由式(36)给出的最优反馈增益矩阵通过变量泵对离合器C2和系统输出转矩进行补偿,通过求解上述二次型最优控制问题,可求取离合器最优转矩变化率,进而基于模型求得离合器C2实时传递的转矩。同理,可通过变量马达对离合器C4传递转矩进行补偿。

4 仿真及结果分析

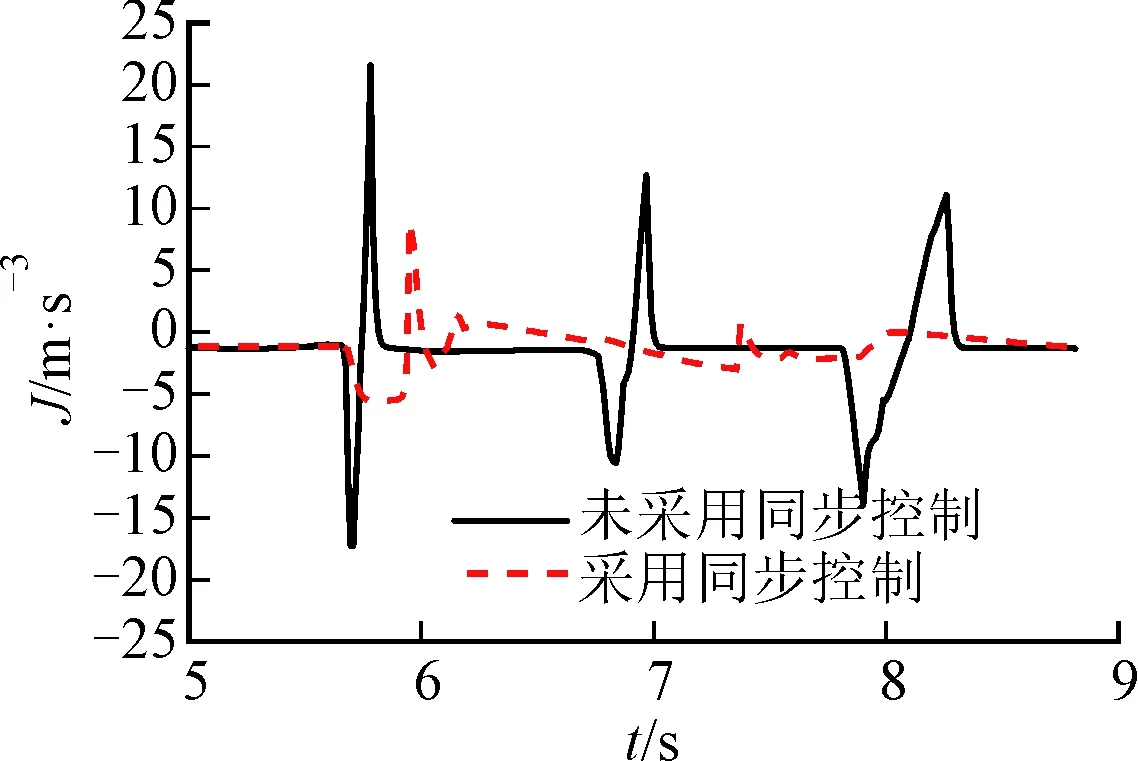

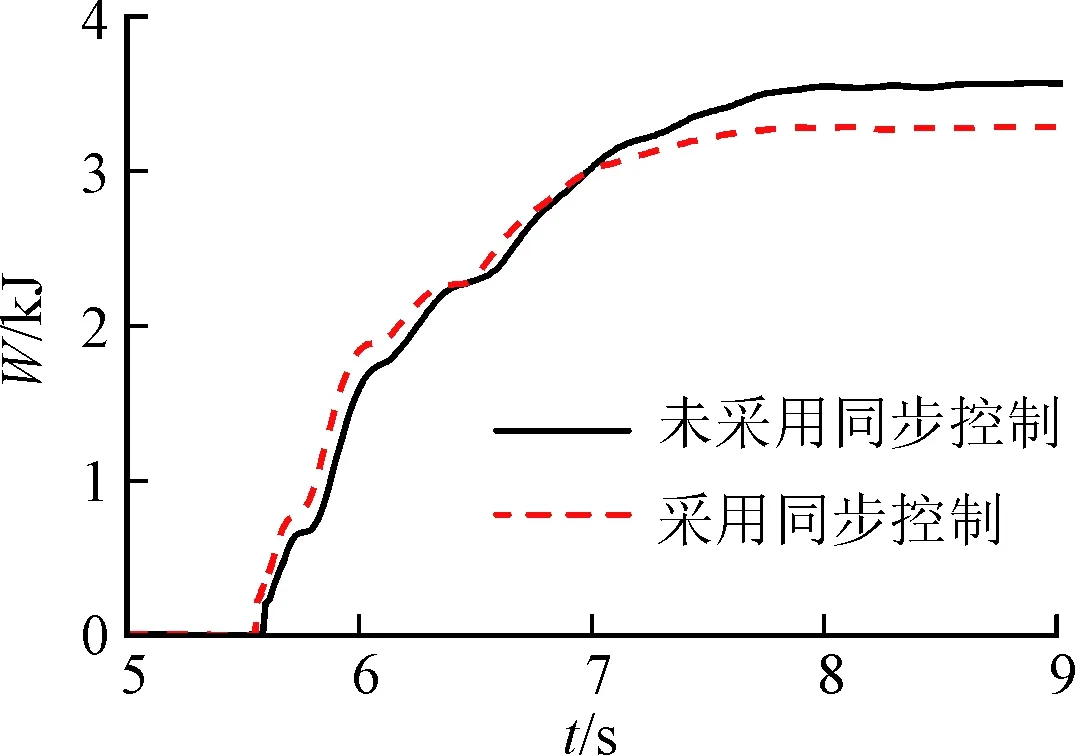

为研究DHMT系统的动力切换特性和控制方法的有效性,利用AMESimMatlab软件对模式切换过程中的系统输出转矩、车速、冲击度以及滑摩功的变化特性进行仿真验证及控制性能分析。

4.1 HM1向HM2模式切换过程仿真

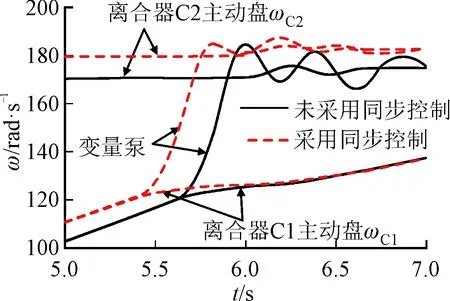

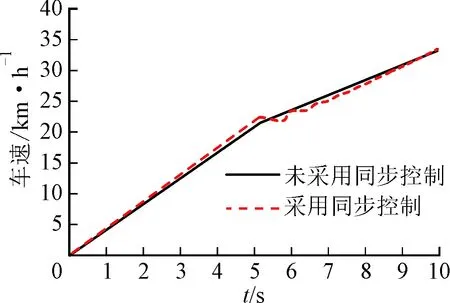

DHMT系统的HM1向HM2模式切换时,对系统采用或未采用同步控制的切换过程仿真结果如图6所示。

由图6a可以看出,离合器C1向离合器C2进行动力切换的过程中,未对变量泵转速采用同步补偿控制时,变量泵由于离合器C2主动盘扰动影响,出现(-5.5,+7.3) rad/s的角速度差,且稳定调节时间较长,为1 425 ms;对变量泵采用同步补偿控制时,二者转速可在665 ms的时间内达到同步稳定状态;由图6b可以看出,对系统采用角速度同步控制后,变量马达角速度由离合器C3从动盘向离合器C4主动盘的过渡时间减小,说明对液压调速系统进行转速同步补偿和对切换机构进行转矩同步补偿后可有效降低离合器结合时的滑摩时间,从而缩短HM1向HM2模式的切换时间,从而证明了同步控制方法的有效性。

(a)分流模式切换机构角速度

(b)汇流模式切换机构角速度

(c)系统转矩

(d)冲击度

(e)滑摩功

由图6c可以看出,由于对待结合离合器C2采用角速度同步补偿控制和转矩同步补偿控制,从而缩小了离合器主从动盘角速度差存在的持续时间,模式切换过程中,DHMT系统输出转矩过渡平滑且损失率降低,相对于未采用同步补偿控制的DHMT系统,最大输出转矩损失系数降低了28%,切换时间缩短了0.3 s;由于在系统机械功率流输入惯性力的作用下,7.03 s时离合器C5主从动盘结合,导致DHMT系统输出转矩突然增大,从而导致系统模式切换过程平顺性较差,对离合器C5采用转矩同步控制,虽然可有效改善其转矩变化率,但是并不能消除,因此需要把离合器C5结合时刻的系统转矩控制在合理范围之内。

(f)车速图6 HM1向HM2模式切换过程仿真结果

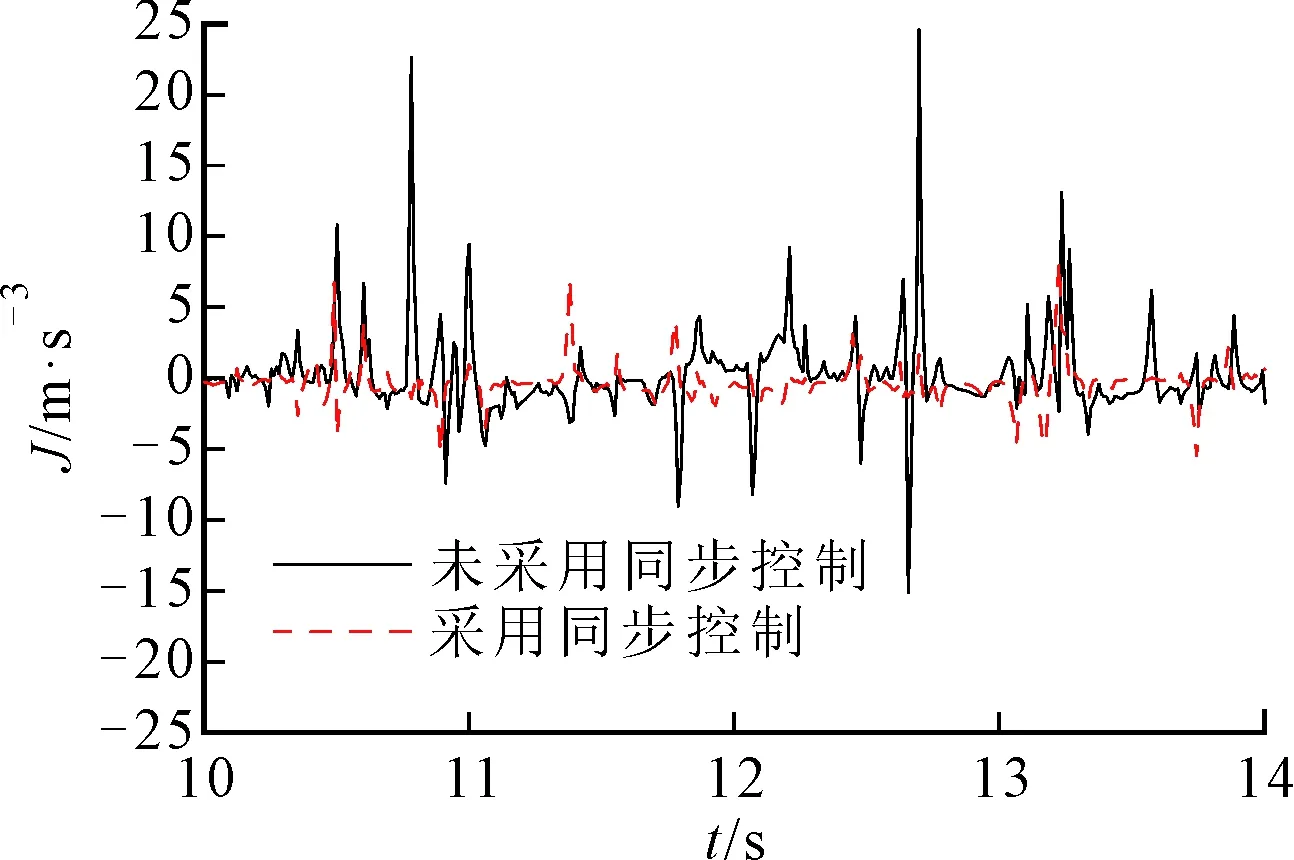

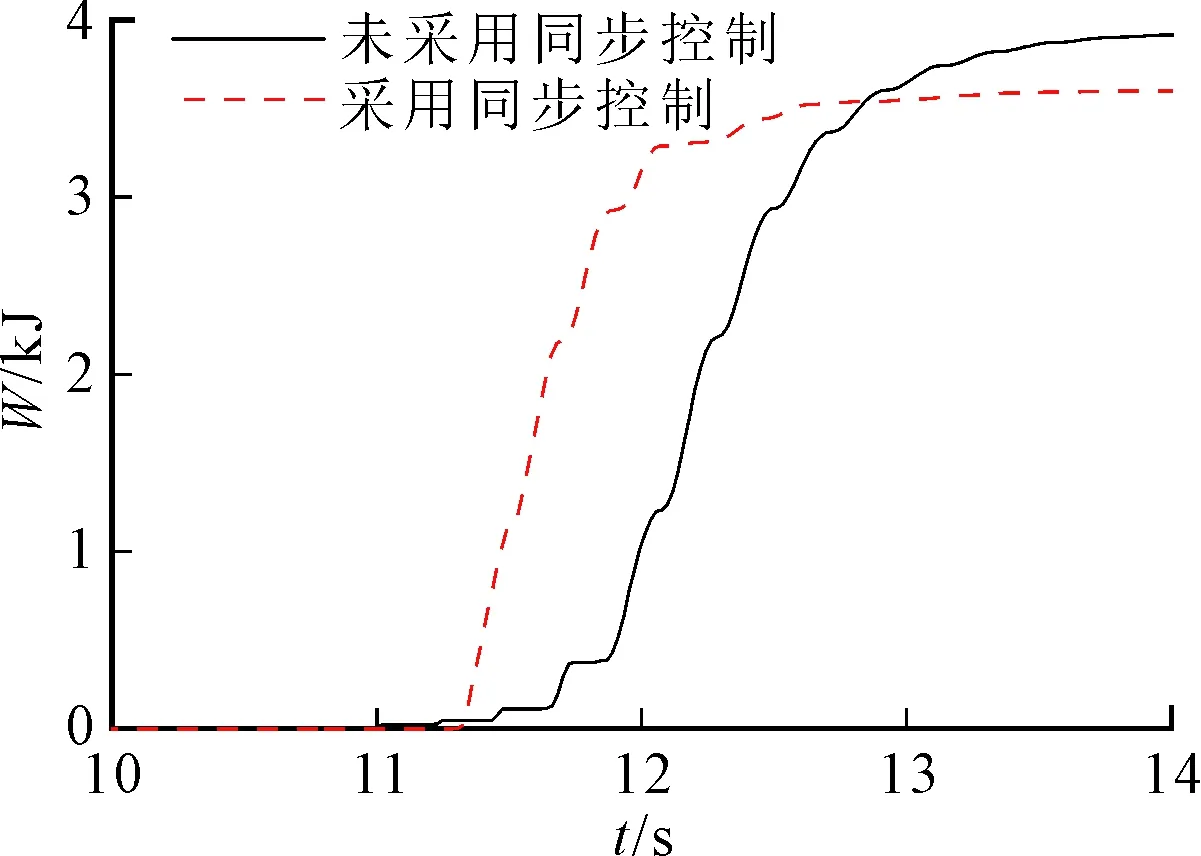

由图6d~6f可以看出,未对DHMT系统采用同步补偿控制时,在5 s开始驱动模式切换时,整车冲击度在(-26.8,+12.7) m/s3范围内波动,而采用同步控制后,则能将车辆冲击度控制在(-7.2,+5.1) m/s3之间,从而大大提高了模式切换品质。相对于未采用同步控制,采用同步控制对应的滑摩功略有降低,且达到稳定状态所经历的时间缩短,这是由于离合器的角速度和转矩控制不但降低了主从盘的角速度差,而且增大了离合器的实际传递转矩。在DHMT系统由HM1向HM2模式切换时,未进行同步控制时,经过约1.5 s后车速由切换初始车速22.3 km/h逐渐增大至24.7 km/h,在此时间内车速过渡变化平顺性差;采用同步控制后,车速在模式切换过程中过渡衔接平顺,车辆的动力性有所改善。

4.2 HM2向HM1模式切换过程仿真

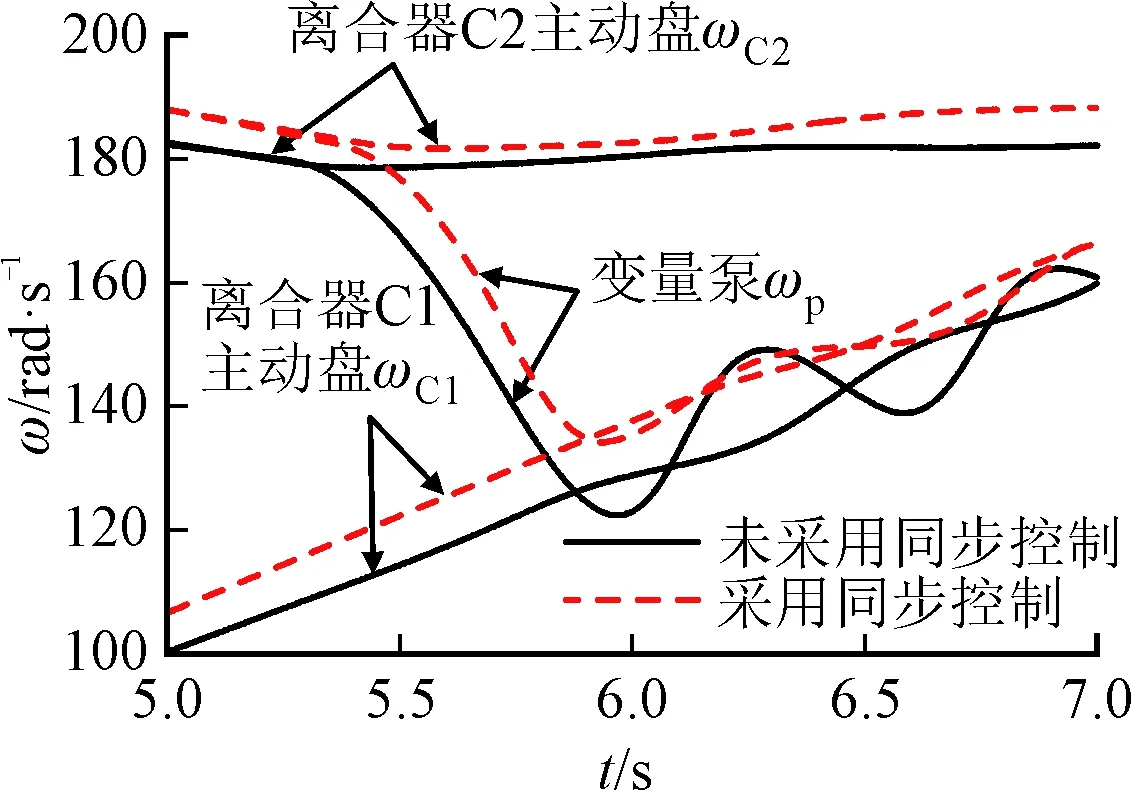

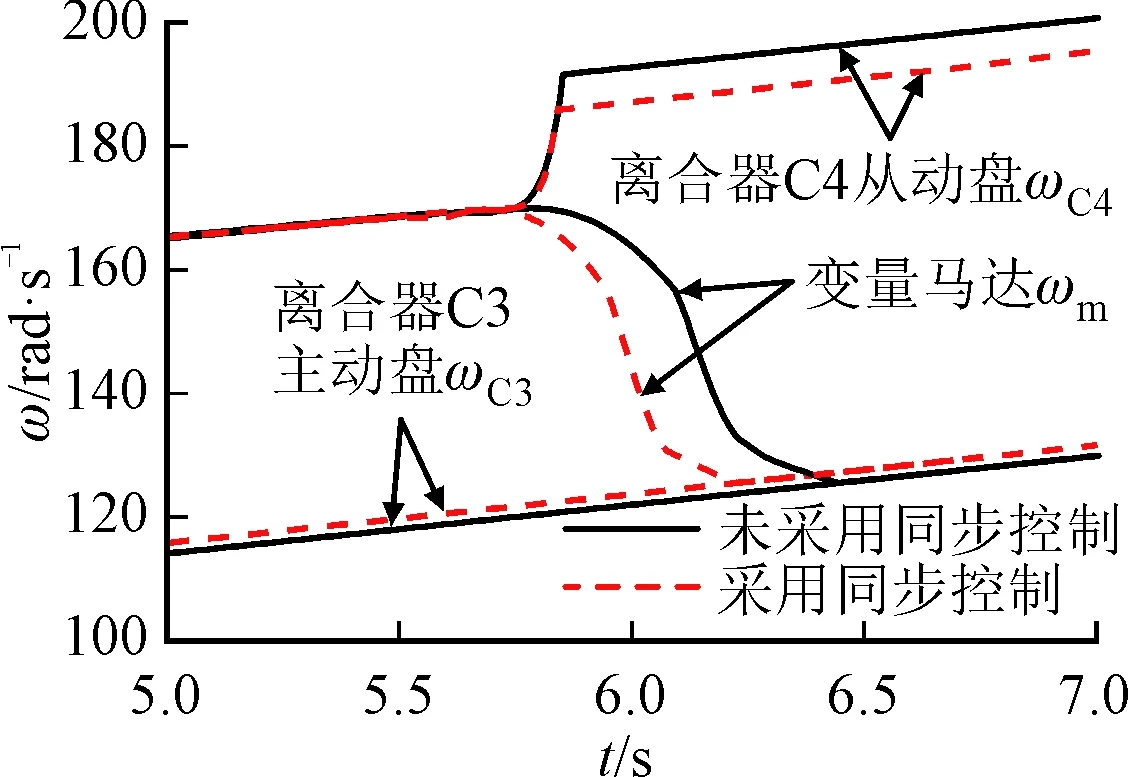

由于HM2向HM1模式切换过程与HM1向HM2模式切换过程类似,故针对该过程文中只作简单仿真分析,而不具体展开讨论。HM2向HM1模式切换过程仿真结果如图7所示。

(a)分流模式切换机构角速度

(b)汇流模式切换机构角速度

(c)系统转矩

(d)冲击度

(e)滑摩功

(f)车速图7 HM2向HM1模式切换过程仿真结果

从图7a~图7b可以看出,HM2向HM1模式切换过程中,从5.38 s开始变量泵角速度逐渐从离合器C2过渡到离合器C1,在此过程中,对系统采用同步控制相对于未采用同步控制,变量泵与离合器C1角速度差大大降低,且在6.13 s时二者角速度达到同步,为离合器C1的稳定滑摩结合创造了条件,且变量马达角速度由离合器C4从动盘向离合器C3主动盘的过渡时间减小;由图7c~图7f可以看出,系统最大输出转矩损失系数降低了31%,同时冲击度变化范围明显减小,冲击度变化范围合理,不会对整车驾驶性能及舒适性造成很大影响。滑摩功较小,完全可以被接受;车速变化比较平稳,换挡平顺性较好,由此可以说明同步控制方法对DHMT系统具有一定的控制效果。

5 同步控制实验验证

5.1 实验台架总体方案

为进一步研究液压调速系统角速度同步补偿控制和切换机构转矩同步补偿控制方法的有效性和正确性,在DHMT系统模式切换实验台架上进行了模式切换同步控制实验,实验台架原理和实物分别如图8和图9所示。

图9 DHMT系统实验台架

DHMT系统台架组成包括:驱动电机、DHMT系统、转矩仪、加载电机以及各种执行装置控制单元。输出通过联轴器与其相邻装置连接;驱动电机和加载电机为洛阳合能YVF2-355 M-8型变频调速三相异步电动机,分别用于模拟发动机与输出端负载;实验台架的控制及信号采集系统主要由一台工控机、DSP控制器、转速转矩测量卡、测量仪表及执行器组成。利用自动代码生成技术,将Matlab/Simulink中的控制方法模型进行控制器代码生成,并将其移植到实验台架控制器中。

5.2 实验控制性能分析

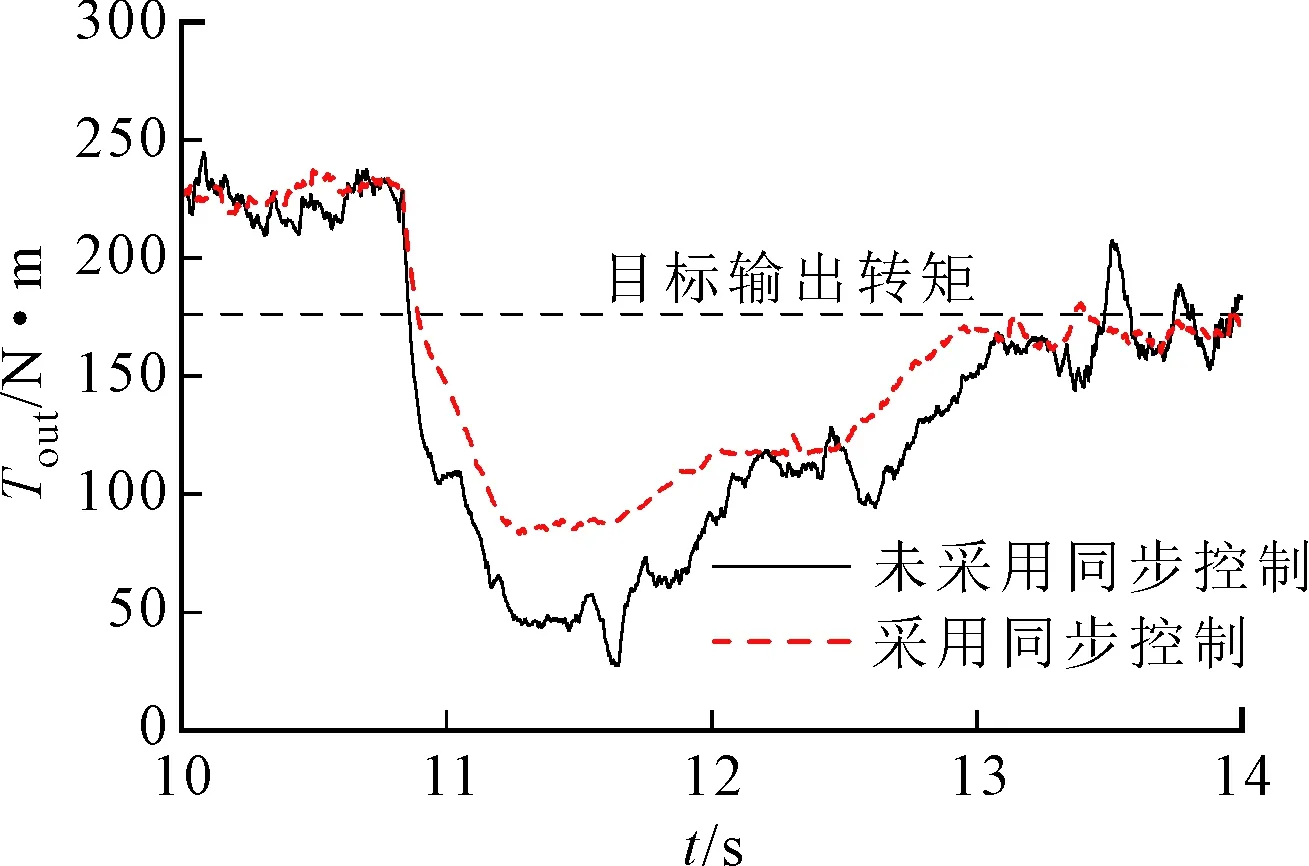

对DHMT系统采用或未采用同步控制的HM1向HM2模式切换过程以及HM2向HM1模式切换过程实验结果分别如图10和图11所示。

(a)系统输出转矩

(b)冲击度

(c)滑摩功图10 HM1向HM2模式切换过程实验结果

(a)系统输出转矩

(b)冲击度

(c)滑摩功图11 HM2向HM1模式切换过程实验结果

图10a为DHMT系统输出转矩变化实验曲线,由图10a可以看出,与未采用同步控制相比,采用同步控制的HM1向HM2模式切换过程最大输出转矩损失系数降低了26.8%,达到稳定输出转矩的切换时间缩短了0.42 s,其变化趋势与仿真环境下的系统输出转矩一致,但最大输出转矩损失系数出现-1.2%的误差,切换时间误差为25%,同时系统输出转矩也相对于仿真结果略有降低,出现这种现象是由于液压系统电比例控制阀组以及管路存在压力损失以及动作滞后,导致控制系统的精度和灵敏度下降;图10b为DHMT系统冲击度实验曲线,从图10b可以看出,冲击度变化范围明显减小,控制在(-7.5,+9.8) m/s3之间(等效到车轮上的纵向冲击度,冲击度变化范围规范满足(-10,+10) m/s3以内),与仿真结果相比,冲击度控制误差为16.82%,这是由于离合器C5在结合过程中机械路转矩突然增大导致,同时HM2模式的速比高于HM1模式,使得切换过程中系统输出角速度略有增大;图10c为DHMT系统滑摩功变化实验曲线,从图10c中可以看出,滑摩功也相应地减少了0.26 kJ;相对于未采用同步控制的模式切换过程,角速度和转矩同步控制有效保证了DHMT系统模式切换的平顺性,减小了模式切换冲击和改善了切换性能。

图11a~图11c分别为DHMT系统HM2向HM1模式切换过程系统输出转矩、冲击度以及滑摩功变化实验曲线。由图11可以看出,对系统采用同步控制,系统输出转矩最大损失量降低,并且转矩降低速率也相对减小,系统动力输出波动得到有效抑制;但相对于仿真结果系统输出转矩波动明显,这是由于仿真环境下未考虑液压系统流量脉动的影响。在12.6 s时,对系统未采用同步控制,由于制动器B的制动作用,系统受到负载输入的反向转矩出现在-16.3 m/s3的纵向冲击,加入同步补偿后,冲击度降低为-6.8 m/s3,通过液压调速系统的角速度同步补偿可有效缩短切换机构主从动盘角速度达到统一的时间,同时对DHMT系统输入角速度扰动进行液压元件调速补偿抑制,从而有效改善了系统模式切换过程中动力中断问题。

通过以上对DHMT系统模式切换过程的实验验证可得,实验与仿真结果存在一定的误差,限于实验本身受多方面因素的影响,但结果都是在可控范围之内,采用模式切换同步控制方法的实验结果变化趋势与仿真相同,可验证论文建立模型的正确性,从而可以得出该控制方法不仅可以满足切换品质的各项性能指标,而且能够有效地解决切换机构的滞后、外界干扰等因素所引起的动力性差等问题,具有一定的鲁棒性。模式切换过程实验结果对比见表2。

表2 模式切换过程实验结果对比

6 结 论

本文以双模式液压机械复合传动系统为研究对象,针对其进行模式切换过程中易出现输出动力中断及稳定性差的问题,提出了一种基于液压调速系统转速同步补偿和切换机构转矩同步补偿控制方法。首先,在建立DHMT系统、液压调速系统以及模式切换机构数学模型的基础上,对模式切换过程进行3阶段理论分析,建立其模式切换各阶段动力学约束条件;其次,以系统输入转速扰动量作为液压调速系统角速度同步控制的前馈输入,从而对液压元件的转速波动进行抑制;最后,通过液压元件转矩对模式切换机构进行状态反馈控制,用以消除系统输入角速度波动导致的切换机构结合转矩冲击,从而提高DHMT系统模式切换品质。

模式切换仿真结果表明,本文提出的同步控制方法使DHMT系统HM1向HM2模式切换过程中的最大输出转矩损失系数降低了28%,冲击度控制在(-7.2,+5.1) m/s3的合理范围之内,切换时间缩短了0.3 s;通过实验与仿真结果的对比分析,进一步验证了本文同步控制方法在DHMT系统模式切换过程中具有良好的抗干扰能力和有效性,可大幅度提高模式切换品质,从而为双模式液压机械复合传动系统的设计与研究提供理论参考。