生产安全事故原因分析与案例研究

文/于喜良

生产安全事故原因分析,是生产安全事故调查的一项重要内容,是提出整改措施、完善规章制度和追究相关人员责任的前提,是事故调查工作中最关键的环节,对全面做好生产安全事故调查具有十分重要的意义。

生产安全事故全要素因果理论概述

生产安全事故是生产经营单位在生产经营活动过程中发生的人身伤亡、财产损失、环境污染和活动暂时或永久终止的意外事件。

全要素因果理论认为:事故的发生是由一个或多个系列不规范事件导致的结果,结果发生的必要条件事件是事故发生的原因,其中结果发生的充分必要条件事件,是事故发生的直接原因,结果发生的其他必要条件事件,是事故的间接原因。

不规范事件包括不合法事件和不合理的事件。可能是不作为事件,也可能是乱作为事件。在企业主体方面,不规范事件表现为人的不安全行为、物的不安全状态和管理上的缺陷;监管方面,不规范事件表现为非法违规准入、隐患整改不闭环、举报不核实不处理、安全培训流于形式、监管资金装备不足、有效监管缺失等。

案例1:某企业小赵和小钱在罐体内部进行刷漆作业时,小赵偷偷溜出罐体,刚出罐口就用打火机点烟,引发罐内气体爆炸,造成小赵、小钱2人死亡。事故发生的充分必要条件是:一是有爆炸性气体——油漆稀释剂挥发气,二是氧化性气体——空气中的氧气,三是引爆能量——打火机明火,四是受限空间作业——使挥发气浓度达到爆炸极限,五是小赵、小钱在现场作业。使以上5个事件在同一时间、同一空间出现,是构成这起2人死亡爆炸事故的充分条件,不需要其他条件存在,足以导致这起事故发生。

经过调查,除小赵违反劳动纪律吸烟外,其他4个事件没有和事故发生有关的违规和不合理行为,这4个事件就不属于不规范事件。因此,这起事故的直接原因是:小赵违反劳动纪律,在爆炸环境下吸烟点火,引发爆炸事故。

事故的间接原因:导致小赵违反劳动纪律,能在爆炸环境下吸烟点火的原因。如没有进行入厂三级教育,没有进行培训,没有进行作业前风险辨识评估,没有上交打火机,没有进行技术交底等。而小孙在购买油漆时吃回扣,罐体上检测标志模糊等不规范事件,都不是这起事故发生的必要条件事件。也不是事故发生的间接原因。

生产安全事故原因特性

生产安全事故涉及各行各业,种类繁多,情况复杂,有些事故现场破坏严重等,决定事故原因具有多样性、复杂性、难溯性。

多样性

行业领域不同,造成事故的原因不同。例如:

道路交通事故。通常由4个方面的因素构成,即“人、车、路、环”。“人”的因素包括驾驶员毒驾、酒驾、疲劳驾驶、超速、操作不当等,行人违章横穿马路、乘客不系安全带等;“车”的因素包括车辆制动系统失效、转向系统失灵,超员、超载、超限等;“路”的因素包括路面损坏、警示标志缺失、防护栏损坏、照明不足、设计缺馅等;“环境”因素包括大雾能见度低、雨雪天路面湿滑、道路结冰等。

化工企业事故。通常由5个方面的因素构成,即“人、机、料、法、环”。“人”的因素包括违章指挥、违章作业、违反劳动纪律。尤其以违反受限空间作业和动火作业规程最为常见;“机”的因素包括,设备超温超压、材质强度不足、防护装置缺失或损坏、限位装置失灵、阀门关闭不严等;“料”的因素主要包括物料纯度不足、特定杂质超标等;“法”的因素包括错误的加料顺序、压力或温度设定过高、工艺设计不合理等;“环”的因素包括气温过高或过低、雷电、洪水等。

其他行业的事故原因也各有其特点。

复杂性

事故类型不同,发生事故所遵循的规律不同,生产安全事故都是意外事件,要从众多的事件中找不规范事件,判定和事故发生是否有因果关系,明确事故发生的充分条件和必要条件,是一项繁重而复杂的工作。

如火灾爆炸事故发生需要可燃物、助燃物和点火能量。可燃物可分为固体、液体和气体,现有的可燃物最低也有数万种;助燃物如氧气、氯气等种类也非常繁多;点火能量可能是明火,可能是静电,也可能是光能。有些物质集可燃与助燃于一身,如有机硝基化合物、炸药;有些物质具有自燃性,不需要外界点火能量;有的物质遇湿可产生自燃;有的物质对振动非常敏感。

有的大型化工生产装置系统工艺路线长、自动控制复杂,各种传感器成千上万,执行元器件数千个,有时只要有1个出现问题,就可能导致系统瘫痪,甚至造成生产安全事故。

难溯性

部分生产安全事故的现场,破坏严重,特别是火灾和爆炸事故,与事故前的现场相比,差别很大,设备设施全部或部分毁坏;有时事故现场人员全部遇难,发生在深夜或发生在厂区深处的事故,很少有旁观者。调查事故发生的真正原因,需要受过专业培训又有着丰富实践经验的调查人员或专业技术人员,较大及以下生产安全事故,监管部门没有专门的事故调查人员,事故调查经验不足。由于受到财力限制,检验检测费用不足,必要的检验检测无法正常进行,调查时间又有限制,事故发生的真正原因比较难以追溯。

生产安全事故分类

按照不同的分类标准,生产安全事故有多种分类方法。下面介绍两种新的分类方法。

按事故发生直接原因不规范事件数量,可分为单原因事故和多原因事故

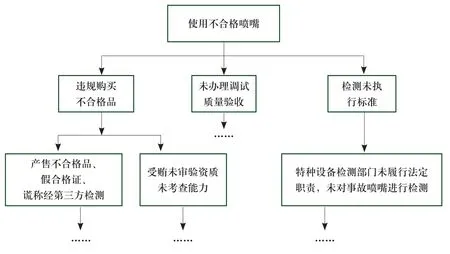

单原因事故是指引发事故的直接原因的不规范事件只有1个。多原因事故是指引发事故的直接原因的不规范事件是2个或2个以上。这种分类的意义在于直接原因不规范事件的数量,决定了事故调查的方向数量,对制定调查方案和调查人员分配具有现实指导意义。例如案例1是单原因事故,只需开展1个方向调查(见图1)。如果调查又发现油漆稀释剂非法使用了高挥发性物质,导致在常温下油漆稀释剂挥发气在空气中达到爆炸极限,那么油漆稀释剂不合格,也是这起事故的直接原因,事故就变成了多原因事故,调查方向就变成了小赵违反劳动纪律在爆炸环境下吸烟点火和生产、销售、购买、使用不合格油漆稀释剂2个方向。

图1 单原因事故案例1的原因分析

图2 多原因事故案例2的第一直接原因分析

按事故发生过程,可分为瞬间事故和过程事故

瞬间事故是指事故发生到结束时间很短,工作人员无法干预其发展进程的事故。爆炸事故、高处坠落事故多为瞬间事故,如案例1。

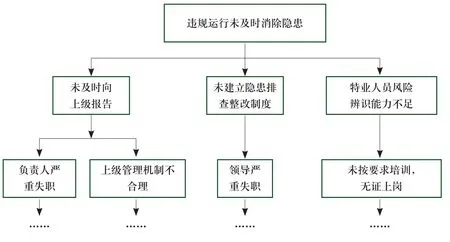

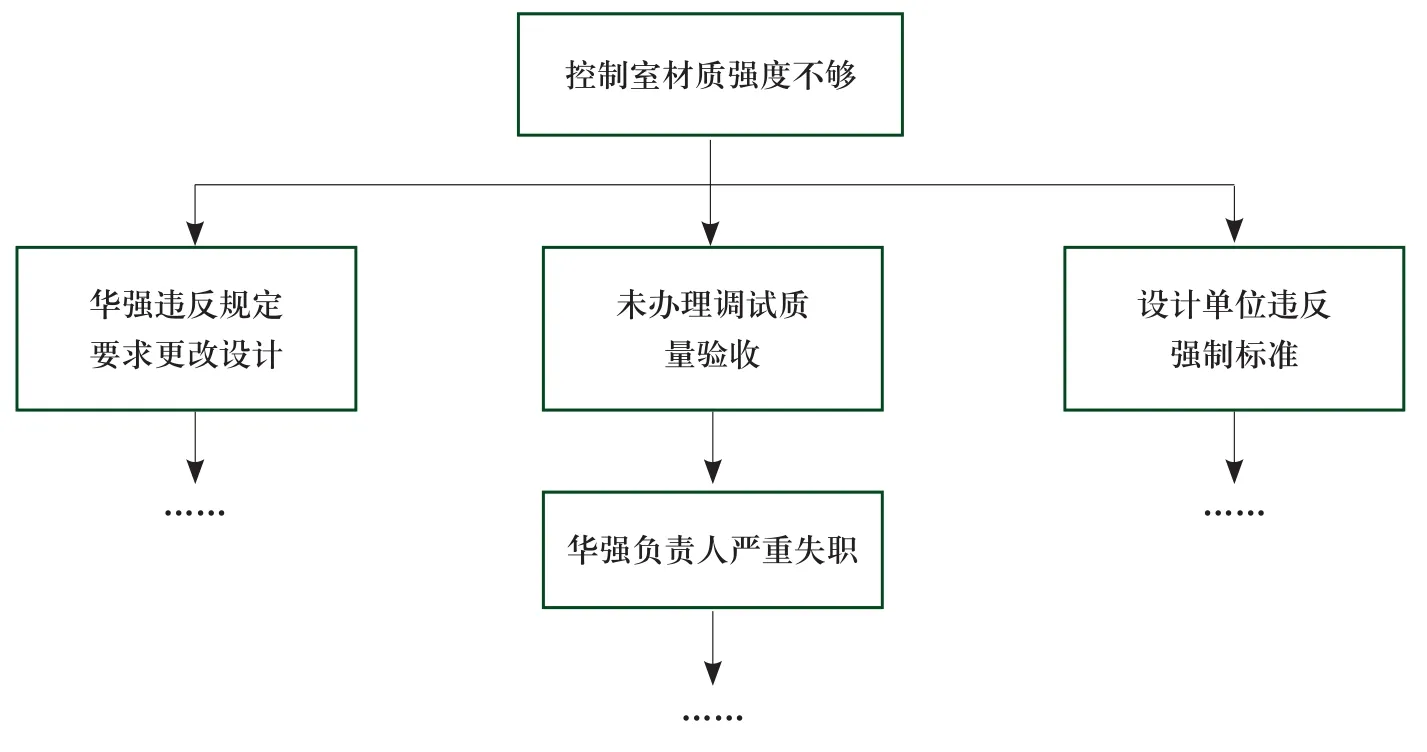

过程事故是指事故发生到结束有渐变过程,人有时间对其发展进行干预,使损失减少的事故。火灾、中毒和窒息、淹溺事故多见过程事故。如案例2:湖北当阳“8·11”重大高压蒸汽管道裂爆事故,既是多原因事故,也是过程事故。首先因为使用不合格喷嘴并违规试运行造成蒸汽泄漏事故,无人员伤亡。之后企业对蒸汽泄漏事故处置不及时,导致高压蒸汽管道裂爆事故,造成人员伤亡。控制室材质强度不够,又进一步造成人员伤亡扩大。其第一直接原因为:事故喷嘴是质量严重不合格的劣质产品(见图2);第二直接原因为:相关人员未及时采取停炉措施,在未消除隐患情况下运行(见图3);第三直接原因为:厂房设计不符合标准规范要求,人员聚集的集中控制室失去安全防护作用(见图4)。

此分类的意义在于提醒事故调查人员,在过程事故调查时,要分别查明事故发生过程各环节的原因,避免出现遗漏。

生产安全事故原因的确定原则

因果关系原则

在事故调查过程中,会发现企业的设备设施存在多个不安全状态,企业员工、管理部门和属地党委政府人员也存在很多不规范行为,但不是所有不规范事件都和事故发生存在因果关系。只有和事故发生存在因果关系的不规范事件,才是事故发生的原因。和事故发生没有因果关系的不规范事件,可提出整改建议或交有关部门另行处理。事故发生的必要条件事件是事故的原因,检查方法如下:

剔除法,即:如果将该事件在事故中剔除出去,事故仍会按原来的因果序列和方式发生,则该事件与事故的发生之间没有因果关系。

代换法,即:如果把该事件换成一个规范事件,或者把他的不作为换成一个适当的作为以后,事故仍然会发生,则该事件就不是事故发生的原因。

完整性、连续性、一致性原则

查明事故原因,是进行责任追究和提出整改措施的前提,在事故调查过程中,对事故原因的调查一定要全面、完整,尤其是对直接原因的调查。否则会留下隐患,造成无法想象的后果。例如我国某汽车生产企业生产的一批货车,因刹车系统排冷凝水设计不合理,在环境气温变化较大时,冷凝水无法及时排除,堵塞气动管路,使刹车失灵,造成道路交通事故。但几次道路交通事故调查都没有找到这个原因,导致该批货车同类事故多次发生,造成较大人员伤亡和财产损失。

图3 多原因事故案例2的第二直接原因分析

图4 多原因事故案例2的第三直接原因分析

导致事故发生的多个不规范事件之间不是孤立的,是存在因果关系的多个不规范事件连续发生的结果,像多米诺骨牌一样。我们在调查事故发生原因时,要调查每一个骨牌,因为只要有一个骨牌没有倒下,这起事故就不会发生。

在多原因事故调查过程中,对性质和危害程度相同或相似原因的调查,调查的深度标准要一致;对相关责任人员的追究建议,过罚尺度也要保持基本一致。

事故原因调查的完整性、连续性和一致性原则,是事故调查行政行为公平性的具体体现。

原因整合原则

有时由于充分必要条件事件本身没有管理上的实际意义,又和其相邻的1个或几个必要条件事件联系非常紧密,在确定事故直接原因时,把充分必要条件事件和与其相邻的必要条件事件进行整合,共同作为事故的直接原因。如2017年陕西安康京昆高速“8·10”特别重大道路交通事故。经调查认定,事故直接原因是:事故车辆驾驶人王百明行经事故地点时超速行驶、疲劳驾驶,致使车辆向道路右侧偏离,正面冲撞秦岭1号隧道洞口端墙。按照全要素因果理论分析,事故的直接原因是行使的事故车辆向道路右侧偏离,疲劳驾驶是偏离的原因,是事故发生的间接原因。但由于偏离和超速行驶、疲劳驾驶联系非常紧密,在确定直接原因时,把3个不规范事件进行了整合。

原因分论原则

对于多原因事故的调查,按事故发生的直接原因数量进行分线调查分析,可使调查分析思路更加清晰明确。对于过程事故的调查,把事故过程按照职责管理权限分割成几个部分,再分别进行调查分析。如上述案例2即可分割成3个部分。

主次排序原则

根据行政法比例和效率原则,可推理出生产安全事故原因主次排序一般原则:

一是相对性。主次原因排序是相对的,是和当地的生产力发展水平、人员素质、社会经济政治环境、政策导向等有密切关系。

二是经济越发达、生产力发展水平越高,本质安全(工程技术)原因越主要;反之管理因素(三违等)原因越主要。

三是在事故原因链条中,在没有上层领导干预情况下,靠近事故端的原因比远端的原因主要。

四是在其他条件相同的情况下,知情的、有能力避免事故的,比不知情、没有能力避免事故的更主要。

五是在其他条件相同的情况下,受益多者比受益少者更主要。

根本原因确定

高质量的事故调查应能查明事故直接原因、间接原因与根本原因,提出防范和控制措施和责任处理建议,打破事故因果链。其中最重要的,就是要铲除事故发生的根基,实现真正的安全。总结国内事故经验教训,根本原因有两个方面,一是管理层安全意识不强;二是管理体系不完善。