浅谈桥梁FRP夹芯板埋件系统验证和优化设计

刘贵锋

(天津城建集团有限公司,天津市 300000)

0 引 言

FRP作为新型复合材料,因其具有的抗拉强度高、抗腐蚀、质轻而硬、可塑性强的优点,已经在国内外一些大型地标性建筑中被作为装饰性结构而采用,如扎哈工作室、以色列拉宾纪念中心等。除以上提及的各种优点外,作为复合材料的FRP也有一些缺点,例如结构设计通常由变形控制,无法满足变形要求高的结构。该例桥梁外观的复杂曲面造型及抵抗较大的水流荷载等受力要求,使FRP材料成为了首选,将充分发挥其强度高、可塑性强的优点,装饰结构也降低了对变形的要求。本例是FRP作为装饰结构材料在国内桥梁工程中首次大量使用,埋件系统又是装饰结构与主体结构连接的重中之重,无成熟的设计施工工艺可以借鉴,必须通过试验验证,确保结构受力安全[1-5]。

1 概述

1.1 桥梁概述

北关大道跨北运河桥主桥为造型优美,寓意“千荷泻露”的城市景观桥,主体结构是钢结构连拱桥。整个外观曲面造型由FRP夹心板实现,包括腹部封护、步道护板、流水平台三部分组成,装饰块总面积约为9 000 m2,共分为870块。FRP夹芯板由外保护层,外面层,泡沫夹芯层和FRP内面层组成。装饰块体通过埋件系统、连接件与焊接在钢主梁或钢拱上的钢桁架固定。桥梁实景照片如图1所示。

图1 桥梁实景照片

1.2 夹芯板埋件系统概述

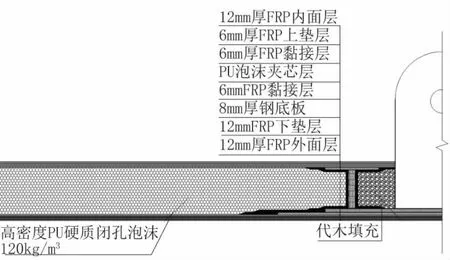

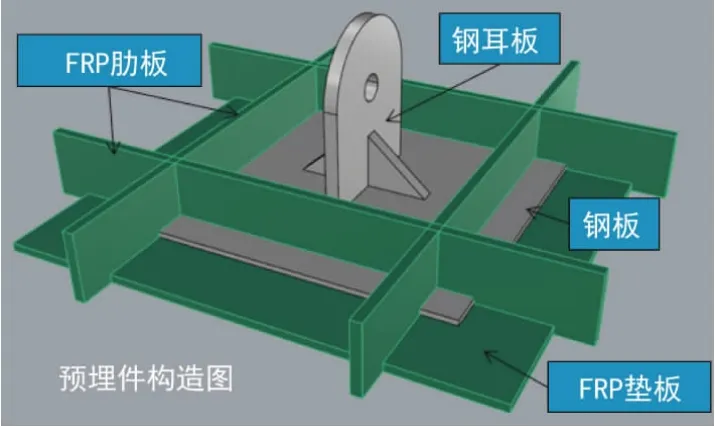

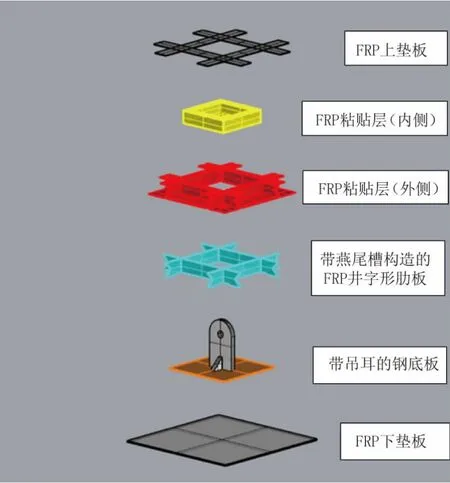

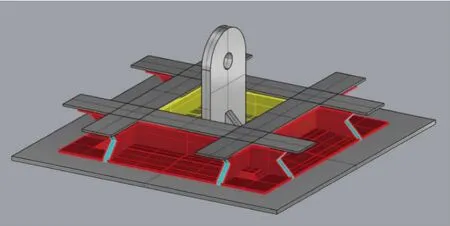

每块夹芯板内根据受力计算设计3~5个预埋连接件,预埋系统节点设计是整个方案里最重要的环节,预埋系统没有可以借鉴的施工经验及方法,通过多次的讨论最终确定的是复合材料-钢组合结构井字形预埋系统,由FRP垫板、钢耳板、预埋钢板、FRP井字肋板组成。夹芯板构造及预埋系统示意图分别如图2、图3所示。

图2 夹芯板构造示意图

图3 夹芯板埋件系统示意图

2 拉压试验样件制作

由于该预埋系统没有成熟的施工工艺可以借鉴,为了保证工程质量,通过与设计沟通,对预埋节点做等比实体模型,根据ansys计算结果,受力最大的埋件系统拉压应力为100 kN,以此设计试验荷载。

2.1 试验样件尺寸确定

设计、施工等各方根据试验指标和计算模拟分析,确定了埋件系统拉压模型外形尺寸为2000 mm×2000 mm×150mm,预埋板尺寸为700 mm×700 mm,法兰厚度20 mm。

2.2 试验样件制作

预埋件糊制由专业厂家严格按照设计文件和规范要求采用手糊工艺进行,步骤依次为材料准备、模具制作、喷涂胶衣、外面层糊制、夹芯板铺设、预埋系统安装、内面层糊制、脱模修边和喷涂氟碳漆。共分9次糊制,所用材料包括EMC300短切毡、EWR400玻纤方格布、预埋件系统。制作完成的拉压试验样件如图4所示。

图4 试验样件照片

3 拉压试验

3.1 拉压试验平台装置设计

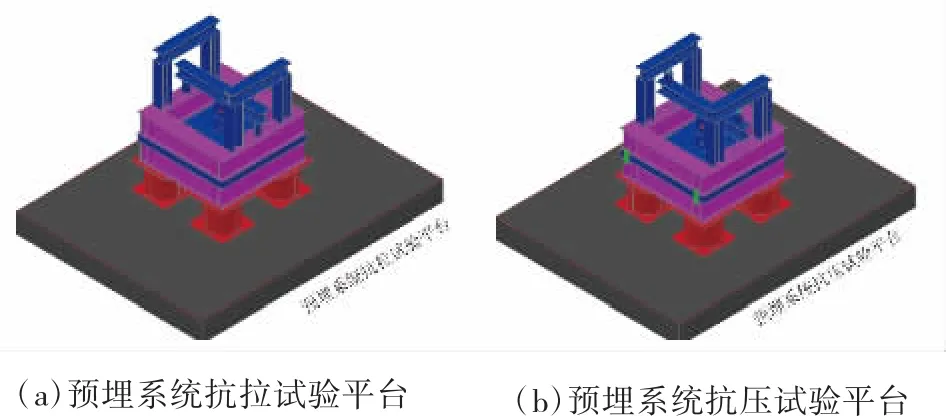

由于等比模型块体较大,一般试验室的万能试验机无法对其进行加载,为此自主设计一种专用预埋系统拉压试验装置,通过液压读数千斤顶进行加载,试验过程中采取逐级加载的方式,每次加载幅度为20 kN,同时测量块体形变。首先,进行拉压试验各四次,第三次及第四次加载幅度为40 kN,最后按设计要求进行最大值为2倍计算荷载的50次循环拉压试验,最大加载力为200 kN。为了后期检验块体内部细节破损情况,该试验不进行破坏性加载。

拉压试验装置采用型钢焊接而成,利用两台千斤顶加载,千斤顶放置于横梁下方进行拉力试验,试验装置如图5(a)所示;千斤顶放置在横梁上方时进行压力试验,试验装置如图5(b)所示。

图5 试验装置拉、压试验工作原理示意图

3.2 拉、压试验

把试验块体样件利用吊车放置在实验平台上,两台千斤顶同步加载,保证预埋件受力均匀。拉、压试验现场照片如图6所示。

图6 拉、压试验现场图

试验时,按照预定荷载逐级加载,加载过程中观察块体变化情况。加载到预定初始荷载后测量块体的内外表面最大形变,然后再加载到下一荷载值,量取形变值,直到达到最大试验荷载。形变测量如图7所示。

图7 形变测量

3.3 试验数据分析

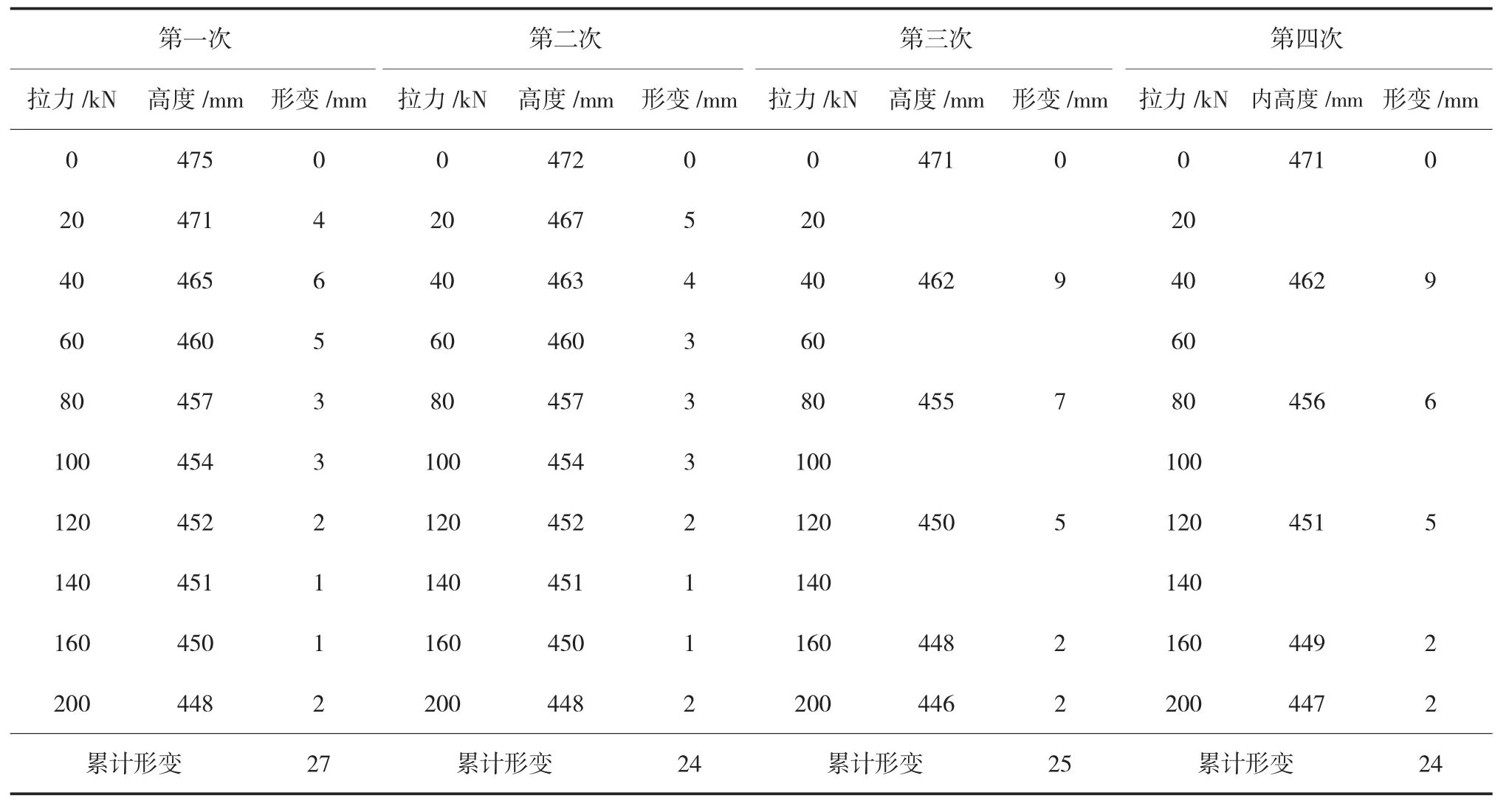

FRP夹芯板预埋系统抗拉试验数据见表1。

表1 FRP夹芯板预埋系统抗拉试验数据记录表

由此可见,FRP夹芯板预埋系统四次抗拉试验累计形变分别为27 mm、24 mm、25 mm和24 mm。FRP夹芯板预埋系统四次抗压试验累计形变分别为30 mm、23 mm、25 mm和24 mm,数据表格不再罗列。

通过试验结果可以分析得出,块体模型存在非弹性变形和弹性变形,非弹性变形在受拉和受压状态均约为3~4 mm,前期加压过程中伴随纤维断裂声音,分析由于局部纤维受力集中造成。最终试验模型预埋系统在100 kN拉力荷载下的弹性变形约为15~18 mm,在100 kN压力荷载下的弹性变形约为14~16 mm。四次受拉和受压实验后,又根据设计要求进行了50次拉压循环试验,形变与前四次基本一致。最终数据反馈给设计,满足了设计强度和挠度要求。

根据现场实验结果,该预埋系统在2倍最大荷载下保证不破坏,强度满足设计要求且有一定安全系数。样件本身的变形处于设计允许范围内,且卸载后能恢复原状,能保证装饰结构整体外观效果。

4 铺层方案优化设计

4.1 样件沿中线切割情况

为了减少受力集中纤维断裂破坏情况,需要通过分析其内部变化情况优化铺层方案。为此对做完拉压试验的两个试件进行了切割分析研究。通过吊耳中线切割可以判断预埋板周边的变化,进而推断FRP内外面层协同受力的情况,通过观察夹心泡沫与FRP内外面层的关系分析剥离程度。样件切割后的细部图分别如图8和图9所示。

图8 带耳板侧断面细部图

图9 不带耳板侧断面细部图

通过观察FRP切割横断面可以看出预埋件四周没有出现明显的破坏情况,满足设计要求。

4.2 井字肋处切割

为了分析预埋件系统内部的情况,对井字肋处做进一步切割。围绕井字肋加设的树脂纤维将内外面层组合成整体,确保在预埋件无论受拉还是受压时都共同协调受力。切割后的细部图如图10所示。

图10 井字肋处切割后带耳板侧断面细节图

从井字肋断面处可以看出内部的夹心泡沫出现分层现象,出现该情况的主要原因是连接FRP内外面层与井字肋的纤维铺层出现过大的集中形变,夹心泡沫上下表面是与内外面层粘合在一起的,面层的形变导致泡沫分层。通过拉压循环试验可以推断泡沫在预埋系统受力中起的作用不是很大,通过加强内外面层的连接纤维能有效减少形变,夹心泡沫分层情况会改观。

4.3 结论分析

综上,样件经拉压试验后,其外观整体及耳板连接处未见有破坏现象,FRP内外面层本身均无破坏现象。内外面层形变集中引起预埋件位置夹心泡沫局部分层断裂破坏,井字肋范围内出现部分泡沫横向裂纹和分层破坏,需要在铺层方案上进行优化。

5.4 铺层方案优化

糊制在外面层内侧的钢板通过纤维铺层与外面层形成整体。预埋系统在受拉时,外面层受拉向内侧出现位移,外面层的拉力通过井字肋传递至内面层,主要体现是井字肋与外面层之间纤维铺层受拉,通过井字肋传递至内面层受拉。预埋系统在受压时,内面层与井字肋之间的纤维铺层受拉,通过井字肋传递至外面层纤维受拉。井字肋四周夹心泡沫出现分层说明此处变形已经超过夹心泡沫本身的极限。为此要加强预埋系统井字肋范围内的铺层厚度及方式,尽量减少受力时内外面层的集中形变。

为解决预埋系统根部变形,从以下三点优化原铺层方案:将预埋钢板从8 mm加厚为10 mm,尽量保证此处整体刚度,将预埋件本身在受力时的变形减小;井字肋四周由原来的竖直断面改为燕尾槽形式,有利于横纵向纤维受力;将固定井字肋的纤维铺层贯通,首先糊制井字肋与下面层,使其成为一个整体,固定上垫板的纤维与内面层同时糊制,下端与下垫板连接,形成侧向U型。

优化后的预埋系统将更有利于内外面层协同受力,减小预埋件位置的变形,从而更加保证预埋系统受力性能。埋件系统铺层工艺优化方案如图11、图12所示。

图11 铺层工艺优化方案分解示意图

图12 预埋系统最终方案整体示意图

5 结 论

论文针对无法进行准确计算的夹芯板埋件系统受力性能展开试验分析研究,通过自主研发的试验装置进行了埋件系统的拉拔性能试验及2倍最大荷载的50次循环试验,验证了埋件系统的受力性能。通过对试验后的块体进行了切割研究,优化了埋件系统根部铺层设计方案,为FRP作为装饰结构材料在工程中应用提供了一定的参考价值。