高载药缓释维生素C微丸的制备

王慧颖,鲍辉,秦玄,李芳,周联波

(东北制药集团沈阳第一制药有限公司,辽宁 沈阳 110001)

维生素C又叫L-抗坏血酸,是一种水溶性维生素。我国30%的人维生素C摄入量不足,即4亿人缺乏维生素C,需要通过补充或服用维生素C,才能维持正常生理需要,保证身体健康。口服维生素C通常在小肠上方(十二指肠和空肠上部)被吸收,而仅有少量被胃吸收,同时口中黏膜也吸收少许。而其吸收过程是一个主动运输的过程,吸收能力与载体的数量有关。因此,瞬时大剂量服用维生素C,由于载体饱和,大部分维生素C被排出体外,仅有小部分被吸收。如临床上需要大剂量服用维生素C时,则将进行每日3~4次的频繁给药。这就带来了很多缺陷:一方面患者依从性差,同时,还经常有漏服情况发生。另一方面,瞬时加大剂量的服用会导致大量维生素C无法被吸收,不但达不到治疗效果,而且还造成很大浪费。因此,将维生素C制备成缓释制剂在疗效和便利上具有较大优势。但是,维生素C对光、热、水稳定性较差,能达到治疗效果的大载药量的缓释微丸制备工艺难度较大,生产重现性差。本研究探讨了可用于工业生产维生素C缓释微丸的处方及工艺,为大剂量维生素C微丸以及其缓释微丸制备奠定基础。

1 仪器与试药

挤出滚圆机JC-50、离心式制粒机LC(WL)-300、流化床制粒包衣机LBL-1(重庆科旭制药机械设备制造有限公司);湿法混合制粒机HLSY10A(上海信宜药机厂);电子天平YP1002N(上海精密科学仪器有限公司);药物溶出仪DISREK 2500(美国DISTEK);电子精密天平JA50002(上海舜宇恒平科学仪器有限公司)

维生素C(东北制药集团);微晶纤维素101(日本旭化成有限公司);羟丙基甲基纤维素E5(HPMC E5)(美国陶氏集团);超细滑石粉(旭峰化工有限公司)。

2 方法与结果

2.1 维生素C微丸制备方法筛选[1-2]微丸的制备工艺有多种方法,其中包括挤出滚圆法、离心流化法(粉末层积法)、流化床制备微丸、液相层积法、液中干燥法等。由于维生素C为水溶性,且其在水中稳定性差。因此,选择基础滚圆法和粉末层积法用于维生素C微丸制备。将维生素C与微晶纤维素按处方比例过80目筛混合备用,并采用不同工艺制备维生素C微丸。

2.1.1 挤出滚圆法 将备好的维生素C和微晶纤维素混粉,加入HPMC E5配置粘合剂适量制成软材,经挤出筛板(孔径0.8 mm)挤成直径相当细条状(挤出速度20 r/min),然后将条状物料放进滚圆机(滚圆速度120 r/min),取出微丸,流化烘干,使水分含量控制在2%以下,取18~24目的微丸。

2.1.2 粉末层积法 采用微晶纤维素空白丸心,HPMC E5配置粘合剂,将上述混粉层积至空白丸心(转盘转速40 r/min,喷枪压力0.2 MPa,鼓风频率 20 Hz,喷液速度 5~10 r/min);层积至 18~24目时即可,取出微丸,流化烘干,使水分含量控制在2%以下,取18~24目的微丸。

2.1.3 稳定性考察 2种方法制备的维生素C微丸含量均未有明显变化,但是采用挤出滚圆方法制备的维生素C微丸外观颜色变化明显。故选用粉末层积法作为维生素C微丸制备工艺。见表1。

表1 2种制备工艺维生素C微丸稳定性考察

2.2 维生素C微丸烘干工艺及烘干温度筛选 维生素C对热和水稳定性较差,降低维生素C微丸含水量是微丸稳定性保证的基础和前提。因此,不同的烘干方式对维生素C微丸影响较大。本研究采用2.1.2粉末层积法制备的维生素C微丸进行不同烘干方式及烘干温度筛选。

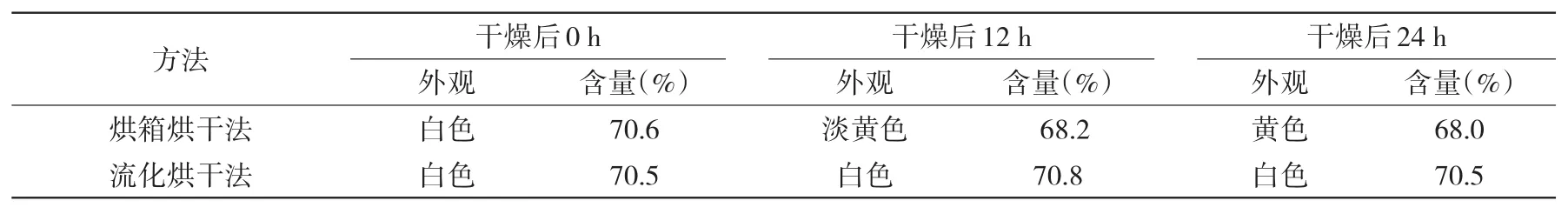

2.2.1 烘干工艺筛选 (1)烘箱(热风循环)烘干法:将维生素C微丸放置于烘箱内,设定烘干温度60℃。(2)流化烘干法:将维生素C微丸置于流化床内,风机频率35 Hz,喷枪压力1 kg·cm3,进风温度35℃;出风温度60℃,流化烘干至微丸含水量小于2%为最终目标。结果显示,2种烘干方式制备维生素C,维生素C含量在干燥后24 h均无明显改变,但是采用烘箱烘干法的微丸,在干燥放置后外观颜色明显变黄。见表2。

表2 维生素C微丸烘干工艺筛选

2.2.2 烘干温度筛选 采用流化烘干法对维生素C微丸烘干,为保证烘干过程中维生素C微丸质量,同时提升烘干效率,对烘干温度开展如下考察,结果显示40℃和60℃烘干温度下,维生素C微丸外观及含量均没有明显改变,同时60℃烘干用时更短。见表3。

表3 维生素C微丸烘干温度筛选

2.3 维生素C微丸丸心制备方法筛选 由于采用粉末层积法制备维生素C微丸,以空白丸心层积微丸,微丸载药量较低。为了提升微丸载药量,考虑采用载药微丸制备丸心,将维生素C原粉与微晶纤维素(pH 101)8∶2过80目筛混合备用,分别采用如下方式制备丸心。

2.3.1 离心造粒法制备丸心 将过筛后维生素与微晶纤维素混粉加入供粉斗中,调整搅拌刀和喷枪的位置及角度,搅拌刀的位置应使物料在锅内呈回旋状回转运动,使喷枪雾化扇面达到最大:转盘转速80 r/min,喷枪速度25 r/min,供粉速度25~30 r/min;供风量15 Hz。

2.3.2 湿法制粒法制备丸心 将上述混料投入至湿法制粒锅中混合3 min,加入HPMC E5粘合剂,浓度为2.5%(w/w),切刀速度1 800 r/mim,搅拌速度180 r/mim。

2.3.3 流化制粒法制备丸心 将上述混料投入至流化床内,加入HPMC E5粘合剂,浓度为2.5%(w/w),喷枪压力45 Hz,喷液速度:风机频率 45 Hz,进风温度50℃,出风温度40℃。

对上述三种工艺制备丸心,并对丸心流化烘干,通过堆密度、收率以及烘干后稳定性对三种微丸进行稳定性考察,结果显示三种工艺制备丸心堆密度均较好,稳定性也未有显著差异,但是湿法制粒法制备丸心收率更高。见表4。

表4 维生素C微丸丸心制备工艺筛选

2.4 粘合剂筛选 由于维生素C稳定性较差,对光、热以及在高湿条件下易氧化,因此,需要选择稳定性较好的HPMC作为粘合剂。选择HPMC E5作为粘合剂,考察不同浓度对微丸收率与圆整度的影响,结果显示浓度为2.5%(w/w)粘合剂制备微丸效果最好。见表5。

表5 维生素C微丸粘合剂浓度筛选

2.5 缓释包衣处方及释放度考察[3]对上述筛选工艺及处方制备维生素C微丸,采用尤特奇®NE30D包制缓释衣膜,包衣增重8%,采用超细滑石粉作为抗粘剂。

根据中国药典2010年版第二部附录XC,采用第一法(篮法),分别在2、4、6、8、10、12 h自动取样,在0.1 mol/L盐酸(加入0.05%依地酸二钠和0.05%L-半胱氨酸溶液)[1]作为溶出介质测定释放度。12 h释放度满足释放要求。可见采用此包衣处方及工艺可制备释放良好的维生素C缓释微丸。

3 讨论

维生素C对光、热、水稳定性较差,能达到治疗效果的大载药量的缓释微丸制备工艺难度较大,生产重现性差。为了提升维生素C微丸载药量,本文采用了载药丸心制备方法进行了筛选。分别考察了挤出滚圆法和粉末层积法,其中挤出滚圆法虽然是最常用的微丸制备方法,但在挤压过程中难免产生热量,初制维生素C微丸内含水量较高,虽后续采取烘干,但其水分多有机械力与物料相连,除去较难,在烘干后,放置外观仍出现严重变色。为避免稳定性差的问题,本研究创新采用粉末层积与流化干燥相结合方式制备稳定的维生素C微丸,并对维生素C微丸丸心制备工艺进行了筛选。

为了进一步提升稳定性及提高微丸载药量,本研究选取了湿法制粒方式制备丸心,虽然粉末层积和流化制粒是传统的丸心制备方法,但是由于维生素C成型性较好,采用湿法制粒方式也可制备母核,这样能够极大提高载药量。

维生素C稳定性差,尤其含水微丸,多种制备方式制备微丸均在放置过程中变黄,后期虽然采用常规烘箱干燥方式,但烘箱干燥属于静态干燥,物料干燥面积小,同时由于物料堆积过后,物料内部水分来不及扩散到表面,因此,长时间在高温高湿环境下,维生素C微丸变色严重。本研究采用流化烘干法,通过物料翻腾或悬浮状态,使物料粉粒彼此分开,增大了干燥的面积,加速了维生素C微丸干燥,同时也提升了其干燥过程的稳定性。

通过湿法造粒方式制备高载药维生素C母核,粉末层积方式制备维生素C微丸,采用层积和流化干燥结合方式控制微丸水分,达到稳定性标准。在此基础上通过包衣方式,成功制备满足释放要求的缓释维生素C微丸,提供了一种针对稳定性极差药物制备微丸的方法。