第四代丰田普锐斯紧凑型P610混合动力驱动桥结构及技术亮点介绍

◆编译/江苏 高惠民

高惠民 (本刊编委会委员)现任江苏省常州外汽丰田汽车销售服务有限公司技术总监,江苏技术师范学院、常州机电职业技术学院汽车工程运用系专家委员,高级技师。

一、概述

自从1997年世界上第一个大规模生产的混合动力系统被丰田汽车公司开发出来,安装在第一代普锐斯汽车上,混合动力汽车的销量连年增加。随着人们对环境保护意识的提高,导致对环保汽车性能的要求不断增加,要求汽车具有优越的燃油效率和更清洁的废气排放以及更好的驾驶性能。本文介绍丰田在TNGA平台上研制的第四代普锐斯紧凑型P610混合动力驱动桥的结构和技术亮点。开发P610的目的是驱动桥要适应TNGA新的平台生产,减轻重量和降低机械损耗,有利于燃油经济性,改善噪音和振动性能,保持车辆安静行驶。

二、基本规格及结构

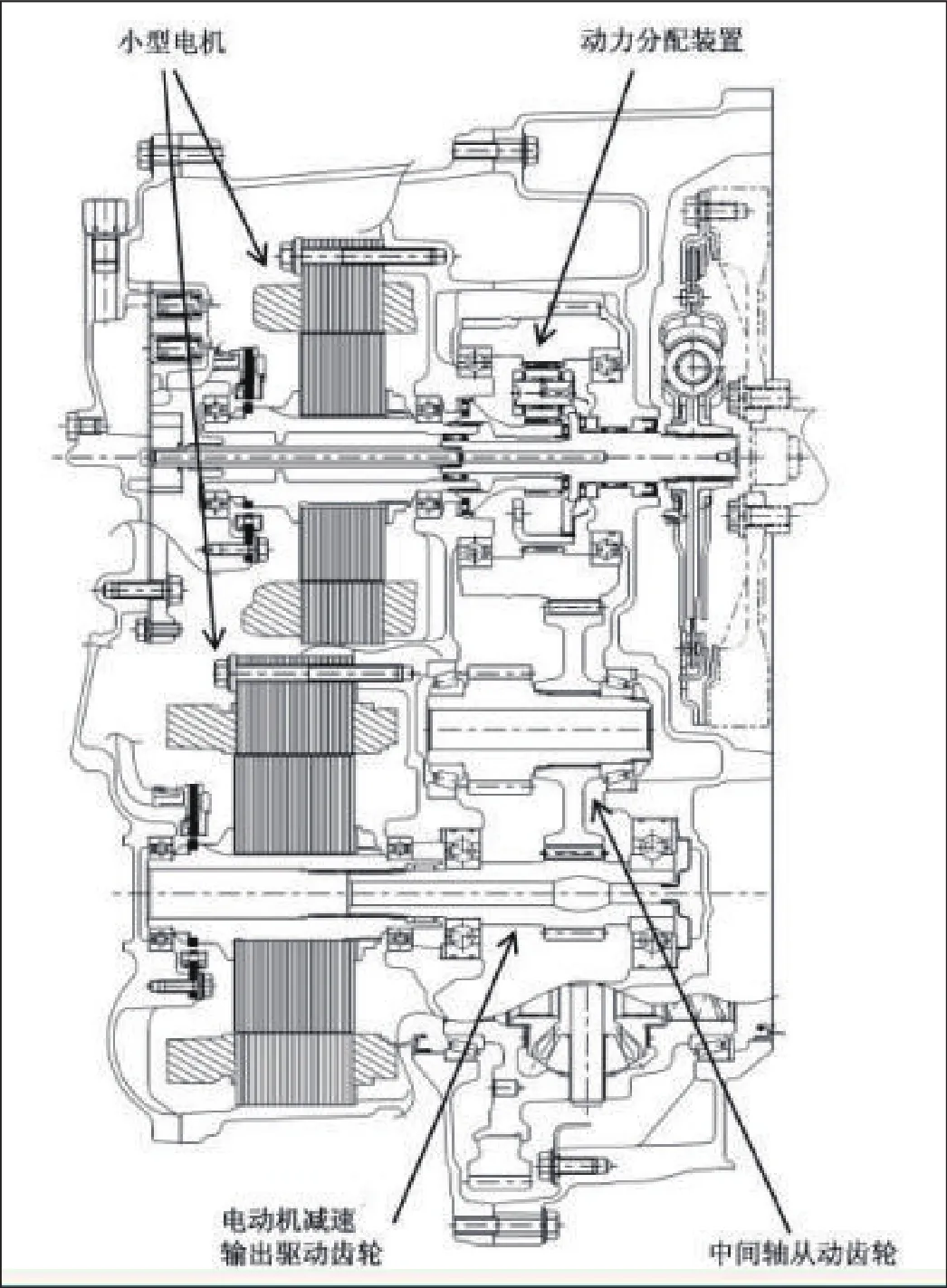

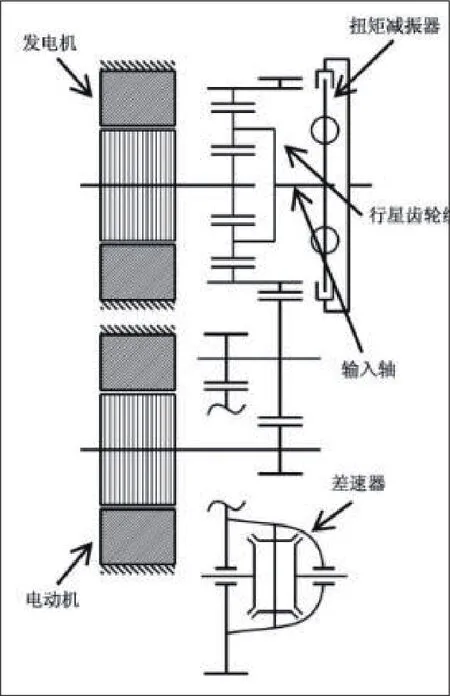

新型混合动力驱动桥的规格详情如表1所示,图1和图2所示分别为P610驱动桥截面图和示意图。

表1 新型混合动力驱动桥的规格

图1 P610驱动桥结构横截面图

P610驱动桥由扭矩减振器和4根轴组成,包括 轮组、发电机、电动机、主减速器齿轮和差速器齿轮。行星齿轮组的作用是动力分流装置,它把发动机的动力分配给车辆驱动力和发电机的驱动力。电动机安装在单独一根轴上,与发动机输出轴分开,作为电动机减速装置采用平行轴齿轮结构,中间轴从动齿轮接收发动机和电动机的动力,并把它们的动力传递给主减速器齿轮和差速器齿轮。

图2 P610驱动桥齿轮啮合示意图

图3 P610和P410之间的尺寸比较

图4 带PCU的变速驱动桥示意图

三、紧凑和重量减轻

P610驱动桥采用行星轮系和定轴轮系相结合新型轮系,新型电机和双轴电机结构。虽然P610驱动桥输出扭矩与以前第3代普锐斯P410驱动桥略有降低,却实现了结构紧凑和减重。P610的总长度比P410缩短了47mm,零件数量和重量也分别减少了20%和6.3%,如图3所示。详细的尺寸和减重技术介绍如下。

1.PCU安装

如图4所示,PCU(混合动力功率转换器)安装在驱动桥顶部,以保持传动系统紧凑性。这使得前一代普锐斯放在后行李箱里的辅助蓄电池能够装进发动机舱,由此,它有助于缩短电力电缆,并扩大了后行李箱的空间。此外,将动力总成放置在较低的位置,可以实现车辆较低的重心,有助于提高动态行驶性能。

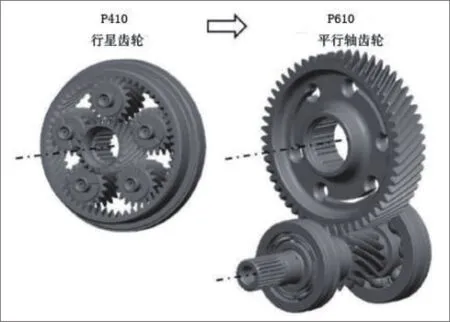

2.双轴电机结构和电机减速装置

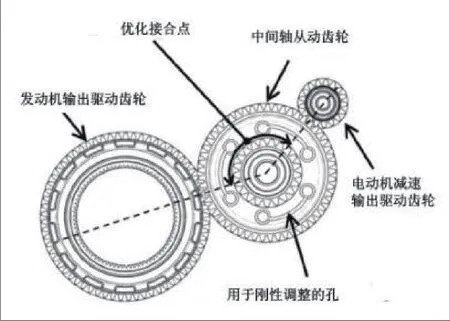

在前P410驱动桥中,发电机和电动机安装在同一轴上,采用行星齿轮作为电动机减速装置。 P610驱动桥的双轴电机结构,发电机和电动机位于单独的轴上,平行轴齿轮用作电机减速装置,大大减少了整体长度。如图5所示,虽然电动机最大扭矩有所降低,但可以减小电机尺寸。此外,中间轴从动齿轮啮合来自发动机输出驱动齿轮和电动机减速输出驱动齿轮的新结构也有助于缩短驱动桥总长度。因此,如上所述修改结构,使P610驱动桥能够安装在新的TNGA平台上。

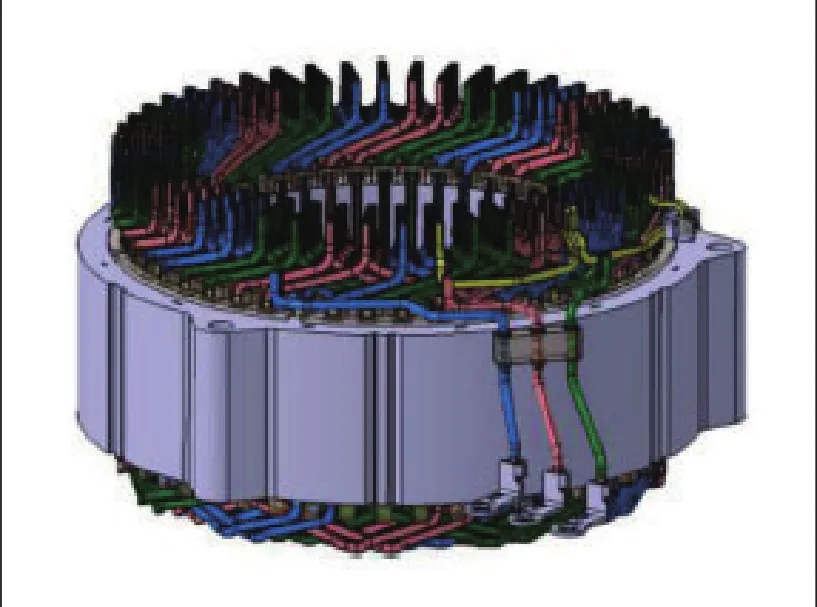

3.新型电机

第四代普锐斯开发了一种新型电机,其目标是减少机械损耗和重量。 对于驱动电动机,开发出具有分布绕组型的分段线圈定子和高速转子。结果,与P410相比,机械损失减少了至少20%。此外,与P410相比,减小电机尺寸也有助于减轻至少21%的重量。

图5 缩小的电动机指标比较

图6所示的驱动电机具有分布式绕组型分段线圈定子。该定子的主要特征如下:(1)新开发的分布式绕组旨在增加高空间系数并减少机械损耗。从圆形导线切换到矩形导线将空间系数提高了至少15%。 此外,通过分段绕组减少线圈导线,有助于减轻重量和铜损。(2)新开发的线圈导线适用于分段绕组。为了改善绕组空间系数,开发了一种新的涂层材料,可以处理匝间涂层的高电压绝缘,并提供改善的可焊性和可加工性。(3)这种分布绕组型分段线圈具有许多线圈段通过焊接连接的结构。在这里,使用创新的生产技术(如窄间隙多点焊接和高速线圈成型技术)实现了批量生产。

图6 电动机定子

图7 电动机转子

图8 高压电力电缆

开发出一种新型高速低损耗转子。为了支撑如图7所示高速转子,采用了锁紧螺母方法来拧紧铁芯。此外,磁路设计上,转子铁芯的磁阻转矩得到改善。 通过诸如转速增加的措施实现的电机尺寸减小,结果,与P410相比,所用磁铁的体积减少了至少15%。在减少电机损耗方面,通过优化磁铁位置,大大减小了磁通量的谐波分量,从而减少了铁损。此外,开发了薄电磁钢板和新磁铁材料,减少了电机损耗。

如图8所示,电力电缆开发了一种新结构,用于将电机连接到逆变器,以满足新的安装要求。利用多轴布局,电动机和发电机的每根电缆都缩短并集成在一起,这使得重量减轻了至少60%。

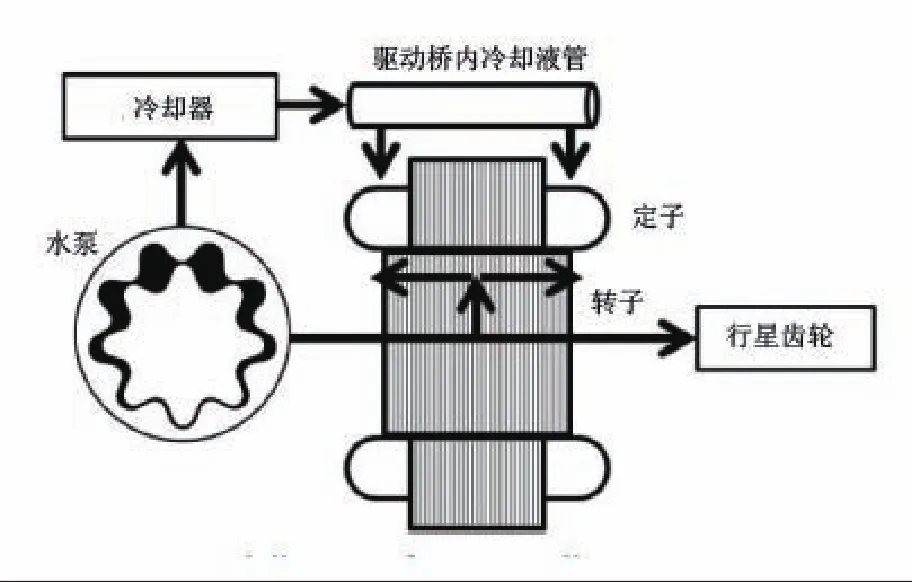

4.电机冷却结构

P610采用由发动机驱动的水泵作为发电机和电动机冷却系统的流体循环结构。 与P410相比,它具有由齿轮泵结构,提高了冷却效率,简单的冷却结构有助于驱动桥的紧凑性和轻量化。图9显示了P610冷却系统结构。 泵出的流体由安装在变速驱动桥外部的流体冷却器冷却,并通过内置管道供给发电机和电动机的定子。另外,转子铁芯冷却导致磁体的温度显着降低,并且,与P410相比,磁体中稀土元素的含量减少了至少85%。

图9 电机冷却的概念图

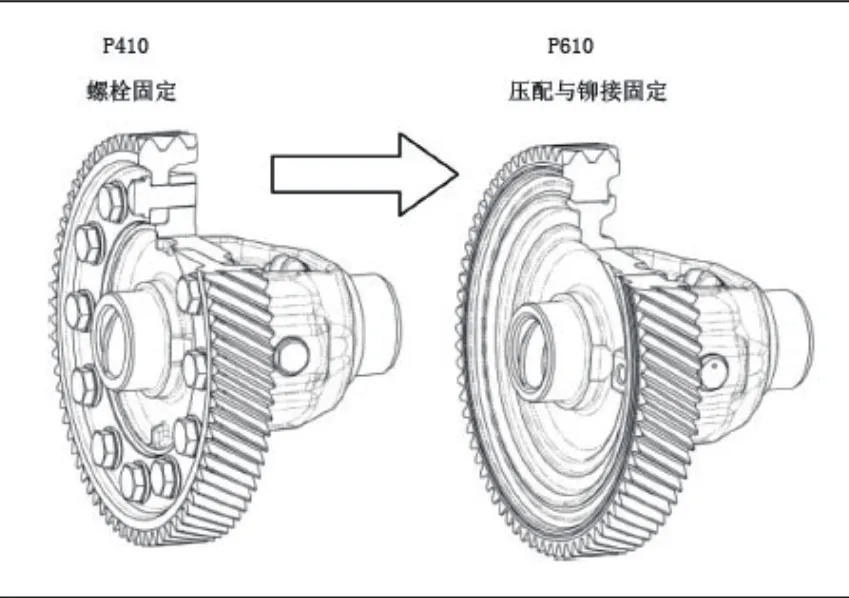

5.驱动桥差速器新结构

P610驱动桥采用压配和铆接方法固定差速器壳和齿圈。图10显示了差速器结构。与P410使用螺栓固定的方法相比,减少了零件数量和尺寸,从而减轻了重量。

图10 差速器新结构示意图

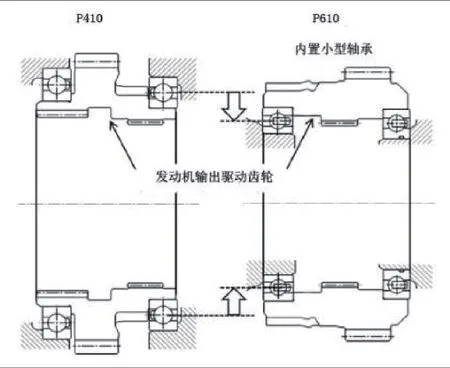

四、机械损失减少

与P410相比,P610在综合工况模式下减少了22%的机械损失,在NEDC(新欧洲驾驶循环)模式下减少了21%。图11显示了变速驱动桥的机械损耗。

图11 机械损失比较

图12 电机减速装置

图13 内置小型轴承示意图

图14 润滑油液流动的概念图

图15 优化中间轴从动齿轮接合力示意图

通过图12中所示的新开发的电动机减速装置以及通过使用如图13所示的支撑发动机输出驱动齿轮的内置轴承最小化尺寸,来实现机械损失减少。

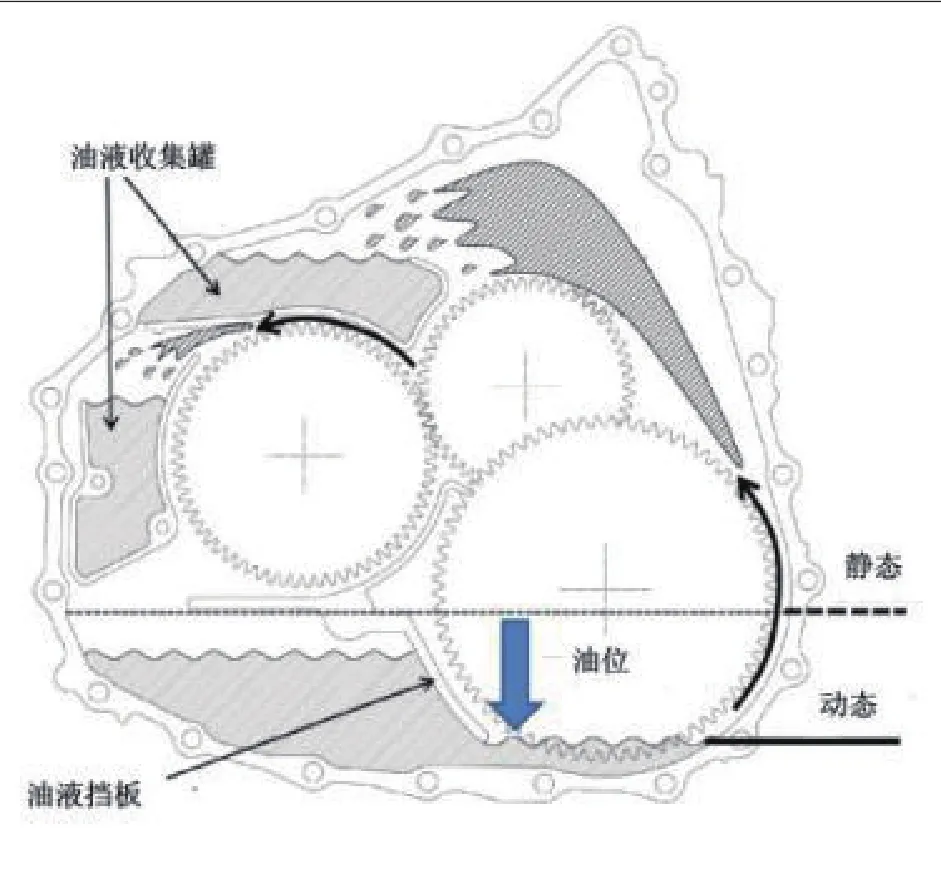

图14所示为由齿轮传动产生驱动桥内飞溅的润滑油流体,依靠驱动桥中的油液挡板阻止流体的流动。 通过储存和分配润滑油的液体收集罐,优化了齿轮和轴承的润滑油液位。 结果使润滑齿轮和轴承油液搅拌引起的损失最小化。

五、静音

P610通过分散零部件的共振频率,优化套管的刚度,在减速装置零件上加入磨削工艺,以降低NVH(NV和Harshness)。如图15所示,通过优化两个齿轮啮合点的刚性(中间轴从动齿轮与发动机输出驱动齿轮和电机减速输出驱动齿轮),来实现以防止齿轮接合力增加的开发目标。

六、结论

与P410驱动桥相比,新开发的P610驱动桥在诸如总长度、重量、车辆安装、机械损失等各种性能方面具有显着优势。 可以肯定的是,TOYOTA让全球各地的客户对配备这款新型混合动力驱动桥的车辆满意。

译者注:本文译自2016年SAE论文“Development of New Hybrid Transaxle for Compact-Class Vehicles。SAE Technical Paper 2016-01-1163, 2016,doi:10.4271/2016-01-1163(开发适用于紧凑型车辆的新型混合动力变速驱动桥.sae技术论文2016-01-1163,2016,doi:10.4271/2016-01-1163)。此外,国内新上市丰田AVALON亚洲龙混合动力版采用的P710驱动桥结构与P610完全相同,只是一些部件参数有所不同。

——全新丰田普锐斯PHEV