纯电动汽车的类型、结构及维护操作常识(三)

◆文/北京 王新旗

王新旗(本刊编委会委员)从事于汽车后市场维修、服务、技术支持及培训、培训管理等工作20余年。曾就职于上海雷神咨询有限公司、大陆汽车俱乐部、TTi(北京)咨询有限公司、采埃孚销售服务(中国)有限公司、北京汇智慧众汽车技术研究院,历任培训师、项目经理、培训经理、培训运营总监等职。近两年亲身组织,参与四届新能源汽车维修行业技能大赛的裁判培训及执裁。目前任北京天元陆兵汽车科技有限公司陆兵学院执行院长。

(接上期)

三、动力电池的结构原理与应用

通过前两期对纯电动汽车基本结构的整体介绍及说明,读者对纯电动汽车应该已经有了基本认识。接下来几期笔者将对纯电动汽车核心控制技术动力电池及驱动电机进行相对详细的介绍,但限于文章的篇幅,同时想在编写过程中结合自身工作经历,包括想将新能源大赛执裁经历结合到文章之中,因此该文在内容上可能与一般的理论性文章不同,甚或有些只是笔者的浅见,但这也恰恰是我想与大家分享的。

纯电动汽车的动力电池及管理系统承载着纯电动汽车的重要核心技术,由于电动汽车动力电池使用的电压高达数百伏,电流高达数十到数百安培,而且使用环境恶劣,因此要求控制保护及控制措施更全面、更严格。

根据简单的物理知识可知,电池是串联增压、并联增容的。锂离子电池在手机和电动工具上使用的电池管理系统比较简单,因为涉及并联和串联的电池个数不多,需求的电压不高,一般控制好最高充电电压、最低放电电压及温度就可以了。当锂离子电池在电动汽车上使用时,需求的功率高达数十千瓦,电压可达到300~600V,电流高达100A以上,这就需用数十个甚至是成百上千个电池并联及串联,且由于动力电池有感性负载和容性负载,由此就带来了一系列问题需要解决。例如:对外上下电控制、供电高压安全性、充放电电压和电流的测量与控制、高压线路绝缘监测、继电器触点开闭状态监测、各模组电池电压检测、总电量SOC计算、与整车控制器的通信、向充电系统发送充电通信请求等。

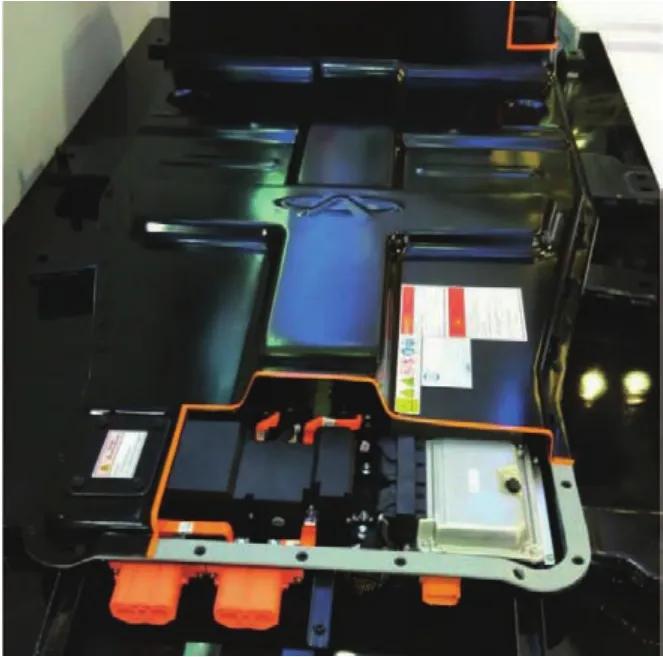

图25为动力电池总成内部结构。不同的车型会选用不同厂家的动力电池及其管理系统,每种动力电池电芯并联与串联的数量也不相同,这是整车厂与电池供应商协调设计完成的,整车厂与电池厂还会协同完成如下工作:

(1)整车厂设计新车时首先提出车辆的总体性能要求,包括整车满载质量、一般行驶速度、最高车速以及最高车速持续时间、加速性、爬坡度、车辆迎风面积和轮胎直径等参数;

(2)依据这些参数初步计算出车辆在不同车速时的迎风阻力、轮胎阻力、坡道阻力和加速时的驱动力等;

(3)由此选出驱动电机的额定功率和最大功率;

(4)随后选出动力电池的容量和工作电压,根据续驶里程目标可以计算出电池的功率;

(5)接下来确定电芯的材料、容量和数量;

(6)将电芯并联组成基础模块以达到容量要求,然后确定基础模块的数量,将它们串联以满足工作电压的要求,当然还要综合考虑动力电池布置的空间和环境,考虑选择圆柱形还是方形,或者软包电芯,以便后期设计动力电池内部总成的硬件。

图25 动力电池总成内部结构

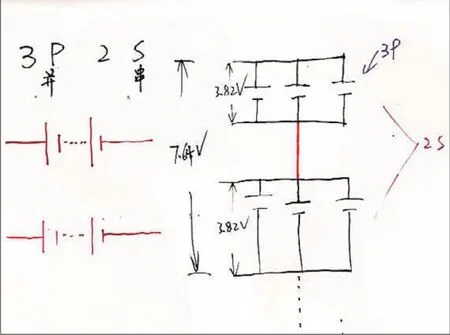

图27 3P2S 的原理图

1.电芯模块、电池模组及模组布置

为了提升电池容量需要把单个电芯进行并联,通常把几个容量、性能参数一致的电芯用激光焊接并联组成基础模块,例如3组并联,即3P(Parallel),当然也可以将更多的电芯并联,如5P甚至16P等。同时为了提升电池电压,需要把电芯串联成模块。例如2个3P电芯模块串联为 3P2S(Series)电池模块或者3个3P基础模块串联为3P3S电池模块。图26所示为3P2S 模组及电压,图27所示为3P2S 的原理图。

为了在动力电池内布置方便,模块的组合方式有多种选择:可以单用1个3P2S模块,电池上面可以布置其他电器元件;也可以把2个3P2S 叠放串联成3P4S;还可以把1个3P2S和1个3P3S叠放组成3P5S。多种组合方式可以错落有致地固定在动力电池底板上,方便总体布局。选用电芯时要保证各电芯的一致性,包括容量一致性、内阻一致性、充放电一致性、温升一致性、寿命一致性。由于温度是电池充、放电的重要参数,所以电芯模块或者模组内要设温度传感器(图28、图29)来检测电池温度。温度传感器有的放置在串联模组内部,有的放置在模组极柱处,还有的放置在串联模块的镍板背面,镍板用激光焊接到极柱上。

每个电池电芯模块都设置了电压检测信号线,这些检测信号线汇集到电池电压与温度控制单元,可以对每一个电芯的电压随时巡检。检测电芯的电压、电压最高的电芯、电压最低的电芯,计算某个电池电压偏离情况。根据电压计算出电池的SOC数值报告给电池主控盒,然后报告给整车控制器。电池各个组合模块必须用螺栓可靠地固定在动力电池的底板上,使之耐受冲击振动,不得松动。

图28 温度传感器(模组内部)

图29 温度传感器(动力电池内部)

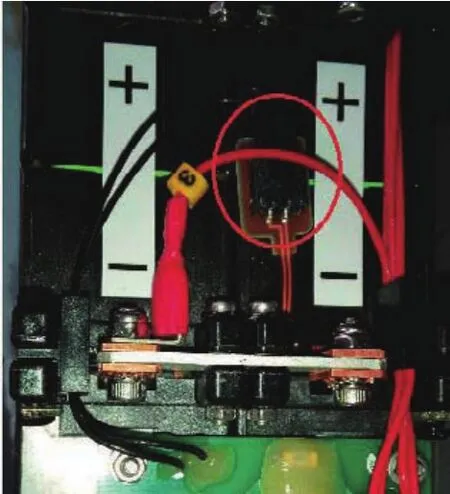

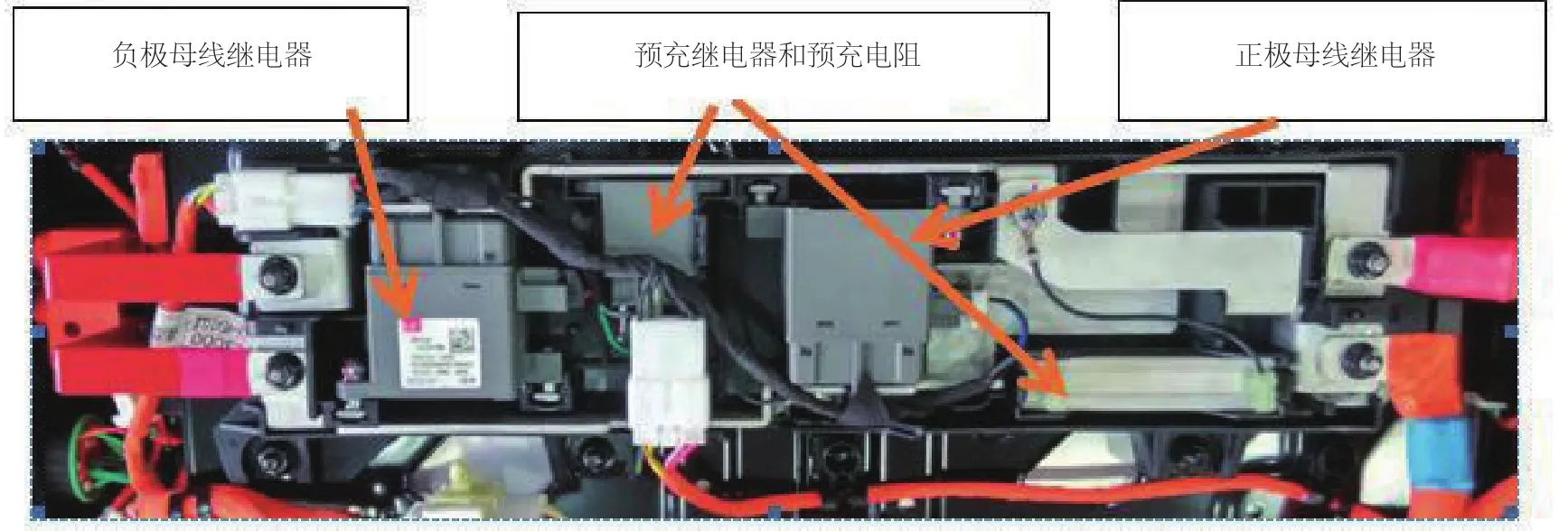

图30 某车型动力电池的主继电器盒

2.电池模组高压串联回路的连接方式

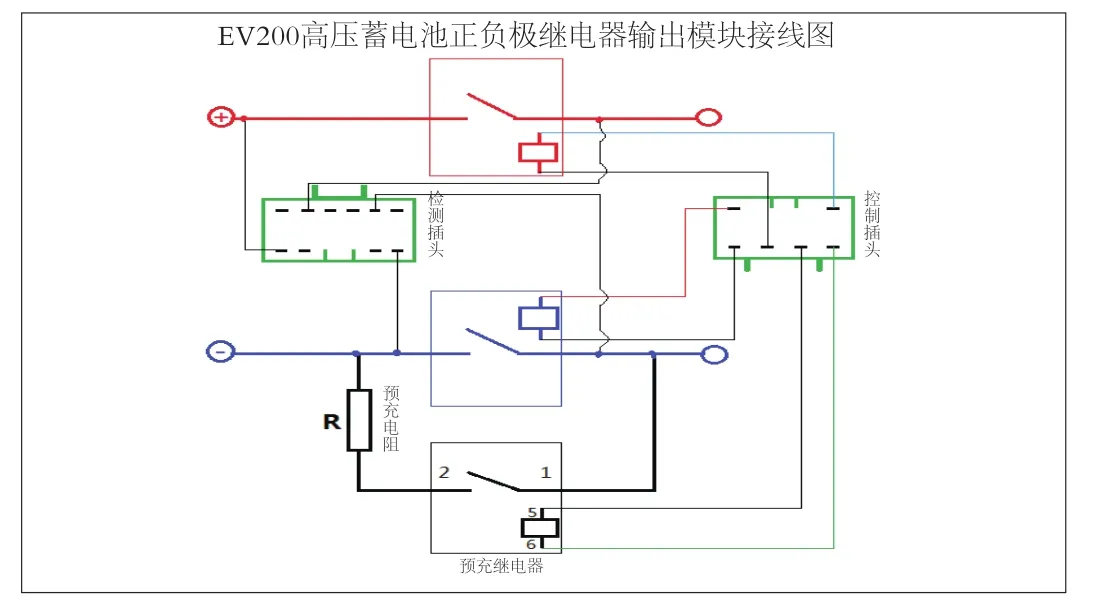

动力电池通常由90~100个电芯模组串联组成,注意这里说的是电芯模组,不是单一的电池单元,如一个3P2S电芯模组,其实由6个单一的电池单元组成。电动汽车动力电池电压直流高达380V(甚至有些车可达到600V),其对外供电安全措施必须可靠。电芯模组用多层铜皮制成的成型母线带通过螺栓可靠连接。母线带柔软,可避免因车辆振动导致母线与螺栓连接根部产生裂纹。母线带外部用绝缘材料做了耐压绝缘处理,通常在串联的高压回路中设置维修开关、正负母线继电器、预充继电器、预充电阻和熔断器。图30所示为动力电池的主继电器盒, 图31所示为主继电器盒继电器的控制原理图。

图31 主继电器盒继电器的控制原理图

表2中列出了笔者与同事亲自测量的主继电器盒内参数,供读者了解和参考。维修开关设置在串联回路的中间(图32、图33),同时维修开关内部还有一个上百安的熔断器。假如回路电流过大,熔断器断开,保护车辆及动力电池。当维修开关拔出时高压回路呈开路状态,正极和负极母线对外部负载输出端分别接了继电器,只有正、负极母线继电器都接通才能对外供电或对电池充电。高压母线还设置了电流检测器,目前有串联在母线上的无感分流器方式和套装在母线外部的霍尔传感器方式两种。传感器都是把检测到的母线电流送到主控盒,用于控制母线输出,不能过流充电、能量回收时电流不能过大。

表2 主继电器盒内实际参数列表

3.预充电控制电路

新能源汽车的动力电池负载是电动机,例如驱动电机、空调电机等,这些电机的控制器内部都有电容器。另外车载充电机、DC/DC控制器等内部也有电容器。车辆断电时电容器会放电至零,此时的电容器对直流电来讲是短路状态。如果直接把370V左右的直流电加到电容器上,瞬时的浪涌电流会烧毁母线、烧蚀继电器主触点、击穿电容器。为了避免此类事故发生需要设置预充电电阻和预充电继电器。

预充继电器与预充电阻串联后,并联在正极母线继电器2个主触点之间,动力电池初始上电阶段不允许同时接通正、负极母线继电器。一般是先由整车控制器接通负极母线继电器,动力电池BMS系统对高压母线绝缘及各个电池电压进行检测。检测合格后,接通预充电继电器,电流从正极母线经过预充电阻,对负载中的电容器件先进行充电。当检测到电容的两端电压接近母线电压后,正极母线继电器再闭合,随后断开预充电继电器,动力电池对外正式供电。当然也有的控制逻辑是先接通正极母线继电器,其余过程类似。

图32 维修开关的位置

图33 维修开关

4.高压绝缘检测盒(模块)

5.电芯电压、温度采集线束与从控模块布置

电芯电压温度采集点与采集线束涉及的电压都不高,一般不会到5V,属于低压直流,但是和车身不能搭铁,是绝缘的。每个电芯的采集线实际是把每个电池电芯模块的正负极分别引出导线,连同温度传感器信号线通过低压线束汇集到从控模块(BMS主控单元的附属模块或分功能模块)。从控模块每一个采样电阻对应一组电池电极电压采样线,从采样电阻上可以采集到各个串联电池的电压数据。对各个并联模块(或单独大电芯)的电压巡检采集、计算与处理,从监测数据中需要找出最高电压电芯、最低电压电芯,计算电芯电压最高与最低的差值,差值应小于0.03V。充电时有一节电芯电压达到充电截止电压即停止充电;放电时有一节电芯电压降到放电截止电压即停止放电。当然这点也跟动力电池BMS管理系统的充放电策略有关系,后文对充、放电控制策略也有说明。温度采集单元用于采集监控动力电池单体或电池组的温度,防止过温导致热失控造成重大损失。在低温充电时温度采集单元会给出信号指令,首先对电池加热,达到一定温度时再开通充电。图34所示为动力电池的充电保温状态。

图34 动力电池的充电保温状态

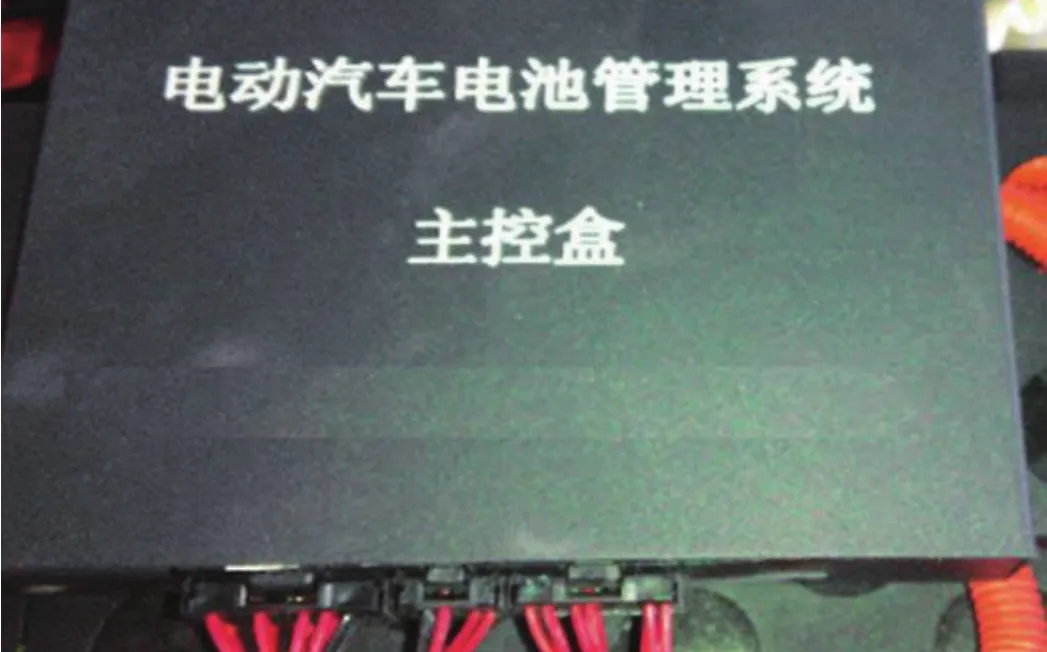

6.动力电池主控模块(BMS)的功能

BMS动力电池主控模块是动力电池管理的核心,如图35所示,它是一个连接外部通信和内部通信的平台,其主要功能包括如下方面:

图35 动力电池BMS控制模块

(1)接收电池管理系统反馈的实时温度和单体电压(并计算最大值和最小值);

(2)接收高压绝缘检测模块反馈的绝缘、总电压和电流情况;

(3)与整车控制器通信;

(4)与充电机或快充桩通信;

(5)控制主继电器;

日日顺物流发展至今经历了四个阶段。自从2000年开始的企业物流,针对的是海尔的服务升级,从送货到送服务,到物流企业是卖服务和卖方案;第二阶段时开始进入快消品行业,同时也做了很多家电产业、原材料供应,积累了很多经验;第三阶段成为平台企业,从配送平台到交互平台,最核心的是跟用户的触点,最后一公里的服务。现阶段我们正在打造生态企业,完成从物流平台到生态平台的升级,进一步创造商业模式的价值。

(6)电池加热充电时,当电芯温度低于设定值,BMS控制加热继电器闭合,通过加热熔丝接通加热膜电路;

(7)启动钥匙在“ON”档时对来自整车控制器的唤醒,以及充电时对来自整车控制器的唤醒作出应答;

(8)控制充/放电电流;

(9)预充电控制;

(10)电池组SOC的测量与估算;

(11)整车电池数据的故障分析、判断及在线报警;

(12)通过内部CAN总线统计电池箱的电池数据及参数信息;

(13)通过CAN总线与整车控制器通信,发送电池状态及警告信息;

(14)通过CAN总线将电池数据发送至仪表和充电机;

(15)计算电池组最大允许充电电流,通过CAN总线传送给充电机,实现充电过程闭环控制;

(16)当监测到电池出现过热时(参数由电池生产厂家决定,可修改)电池管理系统能启动安装在电池箱的冷却风机实施强制风冷,从而让电池组降温以提高电池运行的稳定性并延长电池的使用寿命;

(17)充电时当电芯温度低于设定值,BMS控制加热继电器闭合,通过加热熔丝接通加热膜电路。

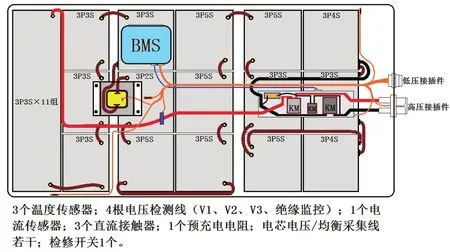

图36所示为某款车动力电池的内部结构组成原理示意图。动力电池BMS 模块放置在密封并且有电磁屏蔽的动力电池箱里面,动力电池系统使用可靠的高低压接插件与整车进行连接,动力电池箱体防护等级为IP67,用螺栓紧固在车身地板下方,螺栓拧紧力矩为80~100N.m。电池箱体平时保养车辆时主要对外观检查:箱体螺栓是否有松动、电池箱体是否有破损及严重变形、密封胶垫是否完整等,要确保动力电池可以正常工作。

图36 动力电池内部结构组成原理举例图