基于供应链可追溯体系的产品质量控制两阶段契约研究

张子健,胡 琨

(重庆交通大学 经济与管理学院,重庆 400074)

内容提要:供应链产品质量安全追溯问题在生产工艺复杂化、供应链庞大化趋势下,越来越困难。为将追溯模型进行具体化、系统化分析,本文以一个制造商和一个零售商的二级供应链为研究对象,根据事前预防、事后控制两阶段产品质量控制机制,建立供应链产品质量控制的两阶段契约。研究发现,供应链产品质量控制最终效果取决于供应链各方在产品可追溯体系建立以及通过可追溯体系处理质量事故这两个不同阶段各方所付出的努力程度。第一阶段契约建立存在供应链信息不对称,双方合作的初始收益取决于自身在建立产品可追溯体系的实际努力程度;第二阶段制造商根据零售商在第一阶段真实努力水平,对第一阶段建立的契约进行动态调整,重新确定与零售商合作的收益共享契约。最后,通过数值分析进一步验证了两阶段契约在供应链产品质量控制中所能取得的效果。

一、 引言

离散制造企业工业化进程的推进使得产品生产工艺越来越复杂,庞大供应链导致产品质量风险预防与控制问题变得愈加困难。供应链运作的可追溯性已成为企业亟须解决的问题,它涉及整条供应链从采购、生产、销售及消费各环节的可视化,需要更严格的审查来应对其质量风险。

目前关于供应链产品安全追溯问题研究主要有两个方面内容:一方面是以产品供应链为研究对象,从定量分析出发,运用传统投资模型、报童模型等数学方法构建可追溯系统。另一方面以信息技术为基础,建立企业信息网络,分析可追溯系统的流程、结果及功能。尽管产品安全追溯问题的研究内容广泛而丰富,但大多涉及流程追溯、或者是功能构建等研究,没有将追溯模型具体化、系统化分析。基于此,本文将供应链质量安全可追溯体系分为两阶段:第一阶段为产品生产过程中的可追溯性问题研究、增加供应链透明度;第二阶段构建安全事故发生后的事故处理模型。事前预防主要体现为供应链企业为质量安全追溯系统所进行的努力,通过生产流通追溯,提高消费者信任度,提升品牌形象,增加产品竞争力;事后控制主要是在出现安全风险事故的情况下,供应链中的企业愿意为处理事故所投入的努力,以负责任的态度通过产品召回、责任追溯与赔偿等一系列行为以维系企业品牌形象。

二、模型假设

考虑一个品牌制造商为其品牌产品建立基于全供应链可追溯性的产品质量控制体系,制造商选择其下游零售商作为合作伙伴共同努力建设,与零售商的合作可以按照产品质量事故的事前预防和产品质量事故的事后处理两个阶段进行,分别表现为事前可追溯性建立及事后质量事故处理。

假定产品可追溯性建立阶段①,制造商自身为此产品建立可追溯体系的努力程度为e1,努力成本为e12/2;零售商为此产品建立可追溯体系的努力程度为m1,努力成本为m12/2ci。在实现产品可追溯性后,系统可对产品生产流通过程实施有效追踪,通过可追溯性快速定位溯源,确定其在供应链中发生的环节,并通过供应链各成员协同努力处理质量事故,在产品可追溯性基础上,产品质量事故处理阶段能够有效进行。产品质量事故处理阶段②,假定制造商与零售商各自投入努力水平分别为e2及m2,努力成本分别为e22/2及m22/2ci。这里ci>0取决于零售商自身产品追溯体系建设的能力水平,是衡量零售商可追溯能力参数,零售商能力水平越高,表现出ci取值越小,那么在确定的努力程度m1的情况下,零售商所花费的成本越小。

假定第一阶段制造商并不确知零售商为其产品建立可追溯性的实际能力,也就是此时零售商的成本系数ci对于制造商是不确定的。制造商并不确知其零售商的ci,但这里可以假定零售商可能有两种类型,其可能是具有较高开发能力的零售商,即其类型i=h时,具有一个相对高的成本系数ci=ch;零售商也可能是开发能力较差的企业,即其类型为i=l时,具有一个相对低的成本系数ci=cl。同时,零售商类型满足以下概率分布:

(1)

(2)

其中δ>0,为任意正常数。

建立产品安全可追溯性,对消费者消费意愿产生影响。一些学者从实证角度验证了消费者对产品价格支付意愿与其信息可追溯程度之间的正相关关系[1-3]。产品的市场需求潜量q取决于产品可追溯程度θ,且之间具有关系:(1)∂q/∂θ>0,即由于可追溯程度的提升,消费者对产品支付意愿提升,市场需求增加;(2)∂2q/∂θ2<0,即市场需求量是可追溯程度的凹函数,呈现规模不经济性;(3)市场需求受第二阶段中供应链企业对产品质量安全事故处理过程中所投入的努力程度因素影响,且与其所付出的努力呈正相关,即∂q/∂e2>0,∂q/∂m2>0。由此设定通过两阶段努力后,产品的市场需求为:

(3)

其中,b>0为正常情况的产品需求量,v≥0且λ≥0,意指在第二阶段中制造商与零售商对产品安全事故处理所做出贡献的效益系数,v越大,则表示制造商所做出的贡献越大,在产品安全事件处理阶段中则占有更重要的地位,同时,零售商也具有相同的趋势。

三、供应链契约设计

(一)第一阶段契约设定

第一阶段,产品制造商不能准确判断零售商真实开发能力,因此需要提出菜单式契约,并促使零售商“讲真话”。制造商为其零售商提供可选择契约{αi,ti},其中i={l,h}。在这份可选择契约下,类型为i的零售商将会选择(αi,ti)作为初始契约,如实揭示出其真正类型,即具备的建立可追溯体系的能力水平。当第一阶段对产品可追溯体系的投资结束后,通过观察零售商的实际契约选择i,并且实现了产品可追溯程度θ后,制造商便可确定零售商实际类型。在供应链的产品生产流通阶段中,制造商与零售商的收益根据其贡献程度而有所不同,当零售商的收益分配率为αi,制造商所得到的收益率为(1-αi),进而制造商期望收益为:

(4)

相应的,零售商收益函数为:

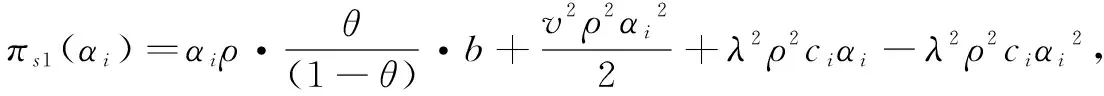

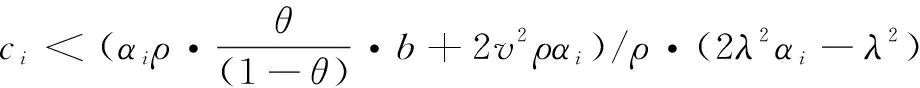

(5)

一阶段契约模式下,在完成第一阶段的产品安全生产追溯阶段后,由于努力是分阶段投入,第一阶段结束后,制造商与零售商所做出的努力e12/2与m12/2ci转变为沉没成本,对下一阶段产品质量事故处理阶段的制造商及销售商努力e2与m2不产生影响,则可改写第二阶段制造商与零售商收益函数分别为:

(6)

(7)

两阶段投资策略下,可追溯体系构建即第一阶段投资为沉没成本。产品事故处理阶段即第二阶段制造商和零售商重新选择最优努力e2与m2使自身收益最大化。由式(6)与(7)一阶条件可以得到制造商与零售商的第二阶段最佳努力程度分别为e2=ρvαi,m2=ρ(1-αi)λci。代入(6)得制造商收益:

(8)

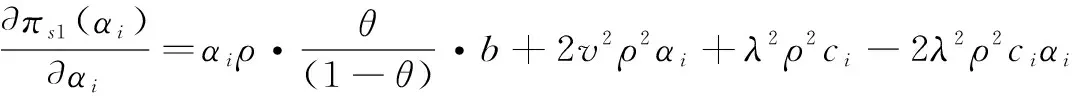

然后将所得到的制造商收益函数对其收益分配率进行求导求解分析,得到进一步的结果为:

(9)

由一阶条件∂(πs1(αi))/∂αi=0,够得到最优的零售商收益分配率:

(10)

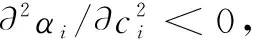

观察αi的表达式,容易得多其与成本系数ci之前存在相关性,为如下命题所示:

命题1:∂αi/∂ci<0。

命题1意味着零售商收益份额αi随着其自身水平ci的增加而降低,也就是如果零售商在建立产品可追溯性过程中,其能力不足导致开发成本过高的时候,其所能获得的收益份额即可降低。对于制造商来说,其设定的菜单式契约中,对ci=cl的低能力零售商,选择契约(αl,tl);对于ci=ch的高能力零售商,其选择契约为(αh,th)。显然,由于cl>ch,必然有αl<αh。当零售商自身水平很高时,在产品安全追溯过程中发挥主要作用,并得到更高的收益;反之当零售商水平过低时,收益随之降低。命题1同时意味着零售商自身水平越高,其在可追溯体系中所承担的作用越大,甚至在追溯体系中占据主导地位,所能得到的收益率随之升高,即高质量的零售商对可追溯体系构建具有至关重要的作用,零售商自身水平越高,产品可追溯性越好。

(二)第二阶段契约调整

在产品可追溯性建设阶段后,通过实现的可追溯程度θ,制造商得以充分了解零售商真实水平。制造商可以根据零售商真实水平,在第二阶段对初始契约进行修订。在第二阶段的产品质量控制与事故处理过程中,零售商在了解供应商在第一阶段建立可追溯系统中的真实努力水平后将初始契约修订为(βi,γi)。显然,契约需实现帕累托改进,同时满足πr(αi,γi)≤πr(βi,γi)与πs(αi,γi)≤πs(βi,γi),即供应商效益也同时得到优化。

契约修订后,第二阶段供应商的期望收益函数为:

(11)

零售商的期望收益函数:

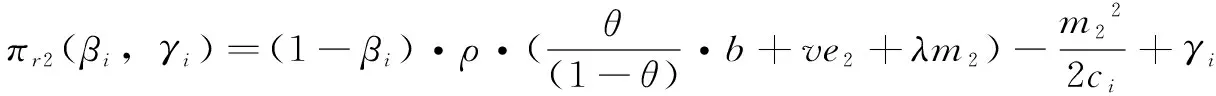

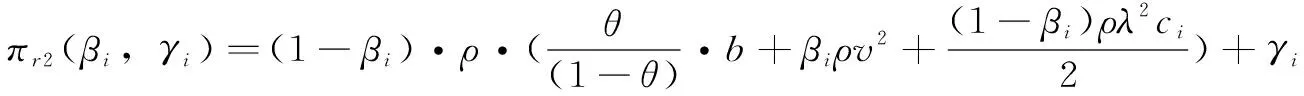

(12)

式(10)及式(11)可以得到当e2=vρβi、m2=(1-βi)ρ·λ·ci时,供应商和零售商实现其收益最大,代入各自收益函数中得到新的供应商收益函数为:

(13)

以及新的零售商收益函数为:

(14)

同时,固定转移支付成本满足:

(15)

代回至零售商收益函数式(14)得:

(16)

令∂πr(βi,γi)/∂βi=0,得到第二阶段中最优的收益分配比例为:

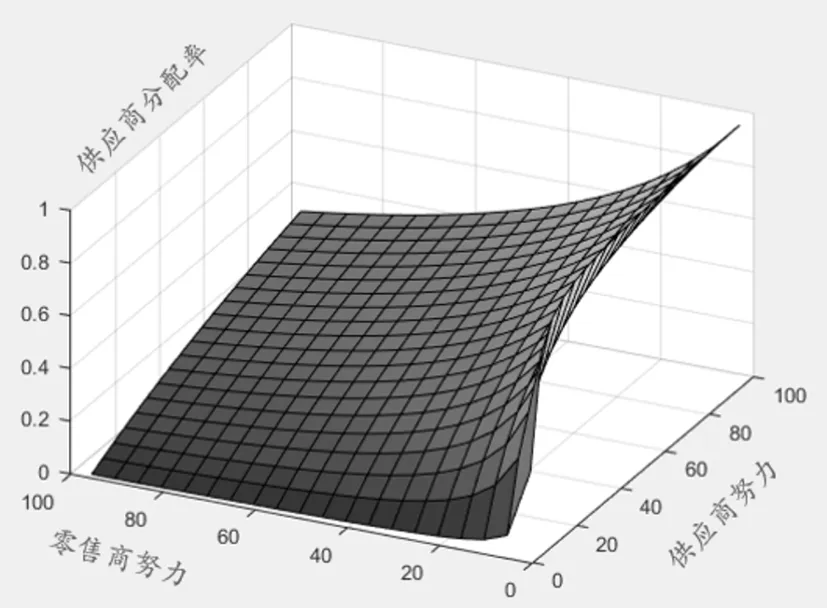

(17)

第二阶段的产品质量控制过程中,产品供应商通过修改收益分享率能够对零售商起到积极激励作用,即零售商占有收益率最大、供应商所占有的收益率越小,零售商努力效益越大。通过第二阶段契约调整,不但能够确保供应商效益不被损害,还能对建立更高程度产品可追溯性的零售商实现激励作用。并且,通过求得最优收益率与支付转移成本的过程中,进一步证明了随着零售商自身质量的增加,供应商所分得的收益率越小,零售商所得的收益率越大的结论。除此之外,研究发现供应商的收益率βi随着零售商效益系数λ的增加而减少,即当零售商效益系数λ很大时,则零售商在产品安全事故处理中占据主要地位,增加其收益率并减少供应商收益,直至供应商收益率βi=0,代表在第二阶段中供应商不做出贡献,由零售商完全主导。相反,当零售商效益系数λ很小时,供应商则减小零售商的收益率,通过固定转移支付进行利益分配平衡。当λ=0时,激励零售商毫无意义,使其收益率(1-βi)=0,供应商在安全事故处理中完全主导。值得注意的是,固定支付转移成本的存在是促使零售商接受修改供应链契约重要手段,也是激励零售商积极性的重要方法。

μ2(i,θ)=i,并且可以在第二阶段修订其边际利润分配以及固定转移支付为(βi,γi)。供应商可以接受或者拒绝销售商的修订建议

供应链中信息的不对称使得供应商对零售商水平的预测存在一定误差,得知零售商真正水平后调整供应链契约中的零售商收益份额是减少供应商损失的重要方法。所以第二阶段中动态调整合作契约、重新建立收益分享契约是可追溯体系构建的重要研究内容。为了实现供应链的协调与优化,必须确定合适的供应链协调机制,对如何整收益分享率相关方面的内容加以深入研究。

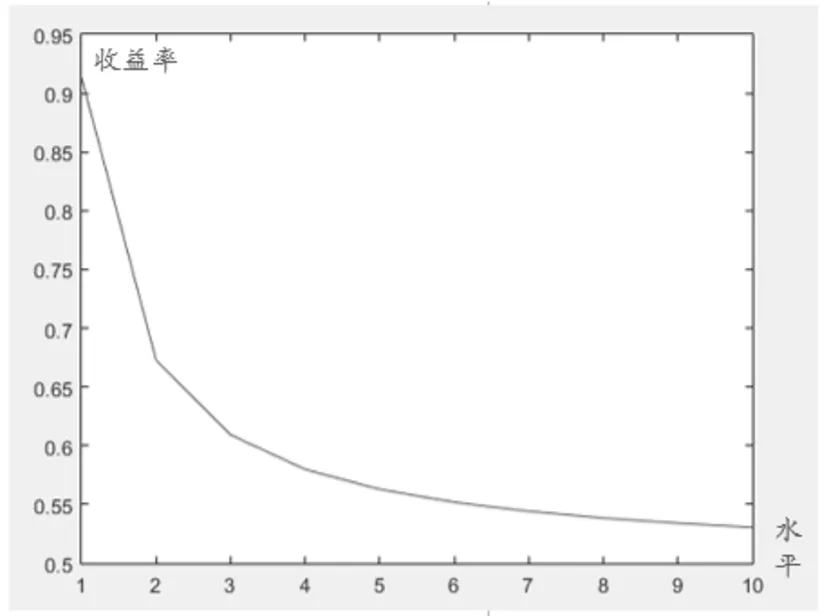

同理对修改收益分享率过后的供应商收益函数πs2(βi,γi)对可追溯程度进行求导,也可以得到∂πs1(βi,γi)/∂θ>0,与不修改收益分享率的结果相同。所以对于供应商来说,无论是第一阶段中未修改收益率还是后来修改收益率后,供应链可追溯水平越大,则供应商所得到的收益越多,供应商会为了增加供应链的可追溯程度、提高自身收益推动供应链可追溯体系的建立。但需要我们进一步探讨的内容是,∂2πs1(αi)/∂θ2<0,且∂2πs1(βi,γi)/∂θ2<0,也就是说随着供应链可追溯追评的增加,供应商收益呈现出边际效益递减,同时在追溯体系的建立过程中,调整收益分享率的同时会付出一定的努力以及固定支付转移成本等代价,这时是否继续调高供应商收益率便成为研究的重要内容。

命题3验证了当零售商水平较低时,供应商则没必要给零售商过高的收益率,这时提高自身收益率的同时降低供应商所占有收益率是保证供应商自身利益的必要手段,即αi<βi;相反当零售商的水平很高时,能够在可追溯体系中起到重要作用,这时供应商增加零售商的收益分享率从而对零售商进行激励,加强供应链可追溯体系构建效益,提高供应链可追溯水平,实现供应链最优,即αi>βi。

四、数值分析

为了证明文章命题的合理性,进一步发现研究的潜在结论,根据文章的假设条件将相应的参数给与赋值:e1=300,m1=200,λ=40,v=30,ρ=1。根据命题1的函数关系,得到供应商、零售商收益分配率与零售商自身水平之间的函数关系图如图1所示。

图1 零售商效益分配率αi与质量水平ci

图2 λ、v与βi关系

图2表明了修改契约后的供应商最优收益率βi与供应商和零售商的效益λ、v之间的关系图像。当给定零售商自身质量水平ci,存在∂βi/∂λ>0,即第二阶段中,供应商努力效益越大,所得到的收益率份额增加;同理∂βi/∂v>0,并且由于零售商与供应商收益分配率间存在此增彼减的关系。基于此,设第一阶段中供应商的收益率αi=0.5,分析修改契约后的供应商收益率βi与供应商效益πr1之间的关系,得到相应的函数关系图如图3所示。

图3 βi与πr1关系图

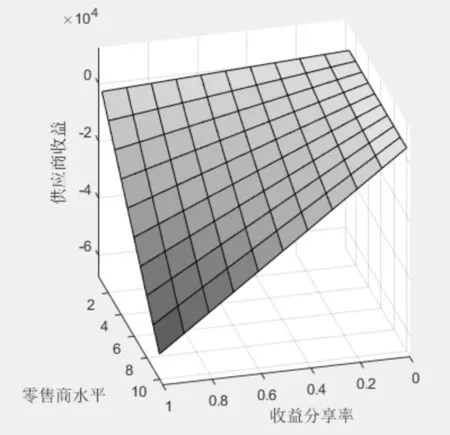

除此之外,文章中还讨论了契约修改后的帕累托改进措施,得到了契约修改后的供应商收益分配率范围,得到重要的契约协调理论,将其加以数值分析得到其中关系图如图4所示。

图4 ∂πs1(α)/∂αi与ci、αi间关系图

图4清晰表明了以下结论:第一,当供应商的收益分享率αi小于某一确定的值p时,即αi

五、结论

本文以一个制造商和一个零售商的二级供应链为研究对象,将整个安全追溯系统分为生产活动可视化和质量安全事故处理两个阶段分析,并考虑了制造商对零售商自身水平预测存在误差的情况。研究表明:第一,零售商水平越高,则在可追溯系统中所占有的作用越大,所能得到的收益分享比率也会随之增加。高质量的零售商不但能够为自己带来更高的收益,还能通过增加供应链可追溯为制造商与整个供应链带来效益;第二,供应链信息不对称使得制造商对零售商水平的预测存在误差,第一阶段使制造商得以了解零售商真实努力程度,在第二阶段调整收益分享比率是减少制造商预测损失的重要方法。而且,修改收益分享比率还能通过提高被低估水平的制造商的收益率来产生激励作用,完善产品安全可追溯系统;第三,如何调节收益率是第二阶段中重要的研究内容,研究中发现收益率的调节与零售商的努力程度紧密联系。本文通过计算得出零售商相应的努力程度范围,并给出制造商调整收益率的决策依据。

注释:

① 此阶段的具体工作可以包括库存所有阶段(成品、在制品、原材料)的部分批次的可追溯性,提升供应链可视化,建立产品品牌形象。

② 此阶段工作体现为当质量安全问题发生时,能够追溯产品受影响的部件,抑制问题,确定根本原因并立即采取纠正措施。