复杂山地冶炼厂总图布局难点解析:以境外某铜厂可研报告为例

齐 庚

(中国恩菲工程技术有限公司, 北京 100038)

纵观国内外的众多选矿厂,以山地建厂为常见,目的是充分利用地形高差,利用物料的重力实现自流,最大限度地节省能耗,从而降低生产成本。山地有色冶炼厂因其工艺的复杂多变性、运输方式的多样性、产品的多样性和场地处理的复杂性,与山地选矿厂和平地冶炼厂相比,具有衔接问题多、设计难度大等特点。本文以境外某铜厂的扩建为实例,结合现场实地考察,对总图布局中遇到的难题进行了分析,并给出了解决方案,可为山地建设冶炼厂和老厂改造的总图设计提供参考。

1 铜厂基础条件描述

1.1 项目简述

境外某冶炼厂(A铜厂)位于该国北部地区,所处地形以山地为主。在上世纪60年代初,A铜厂进行了设备改造,采用反射炉+转炉炼铜技术,粗铜产量1万t/a。本次可研为旧地拆除新建,处理精矿量为40万t/a,建设规模为10万t/a阴极铜,工艺路线选用氧气底吹熔炼+氧气底吹连续吹炼+回转式阳极炉精炼+大板不锈钢阴极电解,熔炼和吹炼烟气混合制备硫磺。

1.2 区域交通状况

A铜厂与周边地区的交通较为便利,与其中的两处铜精矿供应地公路距离分别为30 km和320 km。该国境内拥有较完善的铁路货运及客运系统,另一处铜精矿供应地铁路运输距离约220 km。该国与邻国港口铁路运输距离约为400 km和2 300 km。A铜厂所在城市的国家铁路客运站就位于铜厂东部的边缘地带,国家铁路从A铜厂内经过。

1.3 铜厂自然地形及工程地质条件

A铜厂处于被河流与山地围合成的“三角形”地带里,其西部和南部为近似直角的河流分布,流向为自北向南,流经A铜厂西南端时有另一条河流自西向东汇入,沿河流与铜厂南边界之间有公路延伸。A铜厂位于山坡之上,绝对标高值在695~795 m之间波动,山坡表面平均自然坡度为23.5~29.9°,山坡地势陡,东部的山体高度在1 200 m左右。A铜厂处于山谷底部,形成了较多台阶,且相对高差大,多数场地均处于不规则地带。因受陡峻地形条件的限制,场地的衔接相对分散,呈现较凌乱的格局。

A铜厂在地质上主要包含安山玢岩、凝灰角砾岩等不同种类岩石。中侏罗纪时期的安山玢岩分布在分水岭和斜坡沟壑中,有些地方呈现出很高并陡峭的阶地,在覆盖很广的范围内有冲积而成的洪积层。

在A铜厂区域内未发现岩溶和山体滑坡现象,抗震设防烈度为7度。场地内因台阶过多,形成了异常复杂而纷乱的地形条件,但工程地质条件相对稳定,现场随处可见高而陡峭的山坡,岩性稳定,场地内有挡土墙和护坡设置。

1.4 铜厂区域气象条件

根据该国国家气象局提供的文字数据显示:当地气候属于温带湿润气候。气候温凉,日温差较大,且垂直变化明显。A铜厂区域多年平均气温12.3 ℃,当地最热月平均气温22.9 ℃,最冷月平均气温1.8 ℃,极端最高气温37 ℃,极端最低气温-17 ℃;平均相对湿度70%;多年平均降雨量488 mm,日最大降水量61 mm。近几年来,当地气候随着全球气候变暖,呈现雨、雪增多趋势。当地最大风速为20 m/s,年平均风速1.4 m/s。根据气象局提供的风向和无风重复率显示,当地全年主导风向为东风,次主导风向为西南风,全年平均静风率为38%。

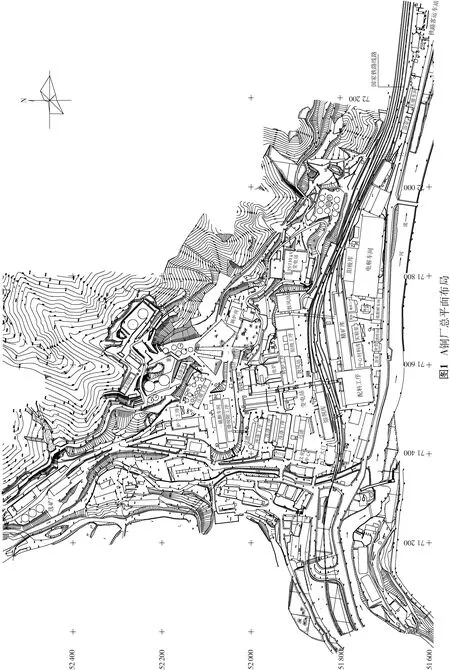

1.5 现状总图概述

依据对现有A铜厂的实地考察和相关情况的掌握,国家铁路从A铜厂的偏南部横贯而过,铜厂的铁路站场与国铁线路相邻。铁路站场将A铜厂分为南、北两部分,铜厂用地形状为近似“直角三角形”,两个“直角边”沿河流展布。A铜厂总平面布局见图1。

A铜厂铜精矿采取铁路运输,精矿仓位于铁路的南侧,铁路线路进入厂房内。占地范围较大的配料工序位于精矿仓的西侧。电解车间(已停产并废弃、用于堆渣)处于精矿仓的东南侧,与沿河公路邻接。电解车间北侧设有阳极库、变电站,西侧有尾泥工序、实验室、中心材料库等,沿河公路边为硫酸铜车间、消防站、食堂及浴室。

铁路北侧设有熔剂库,由配料工序向北跨越铁路、通过胶带机通廊为熔炼系统的反射炉上料,东侧为转炉和阳极炉工序。在熔炼系统东端紧邻造球车间和钢球厂房,是A铜厂新近改造的设施,为企业选矿厂提供自产钢球。以此向东,与之高差分别为20 m和30 m的两个台阶之上为A铜厂的110 kV和35 kV变电站。熔炼系统的东北端约100 m处为锅炉房。在熔炼系统北侧是收尘系统、电炉及煅烧系统。收尘系统西侧衔接洗涤工序和过滤,向北为干燥吸附工序和硫酸车间。

在A铜厂的东北角的山坡上,集中布置了高位水池、循环水设施、水净化设施以及重油库等。酸库位于A铜厂东端。

因A铜厂所处区域地势低,原建高度100 m烟囱在静风率高达38%的情况下,无法将冶炼烟气排除,形成了典型的“山谷窝风”。A铜厂于2015年兴建了长度920 m的烟道,向东北延伸至山顶,将冶炼烟气排出冶炼厂及市区。

在A铜厂西北侧200 m、350 m的两处区域均为选矿厂的设施。目前A铜厂除熔炼系统在维持生产之外,硫酸系统、选矿厂已停产多年。A铜厂(除厂前区)建筑物大致为南北朝向,布局紧凑,沿山坡地表敷设的各种管线较多。

厂前区位于工厂的西侧,基本是东西朝向、沿河流由南向北布局,以文化中心、办公区为主要建筑,在其南侧与桥梁相对的位置是铜厂大门,为主要人流出入口。沿厂前区附近的河流两岸成片的绿地和其中艺术石雕的点缀,在几座具有当地浓郁的建筑风格的建筑背景映衬之下,烘托出A铜厂悠久的历史文化氛围。

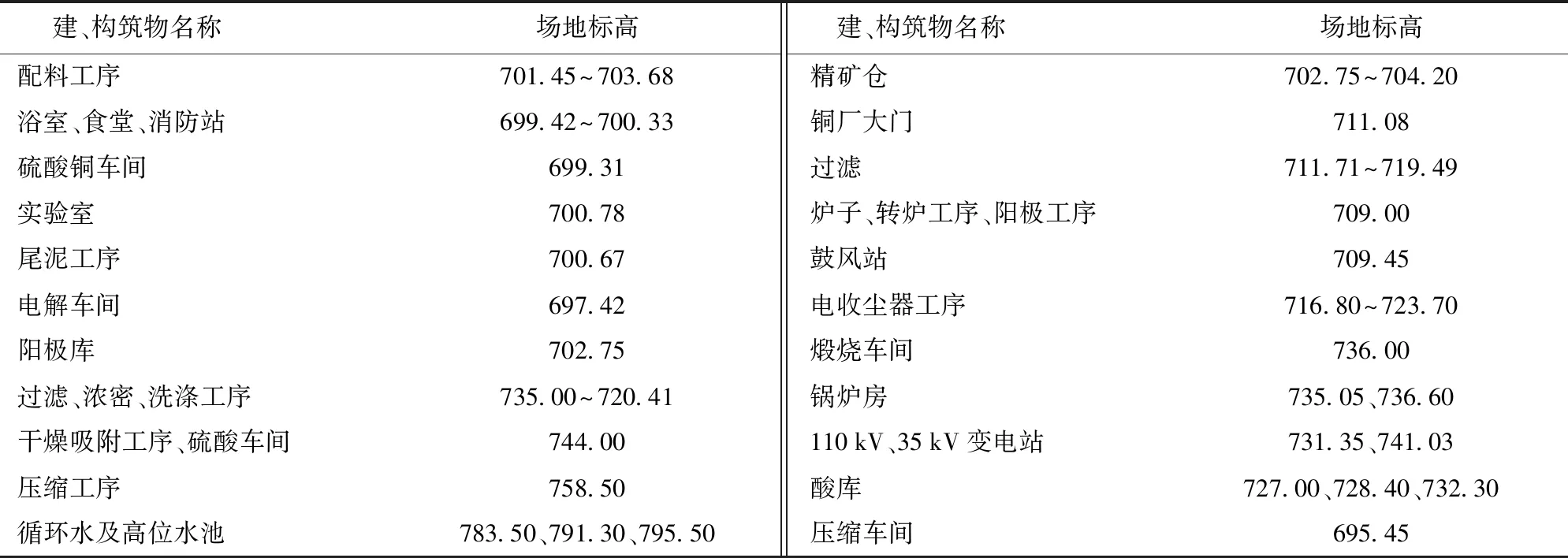

1.6 现状竖向格局介绍

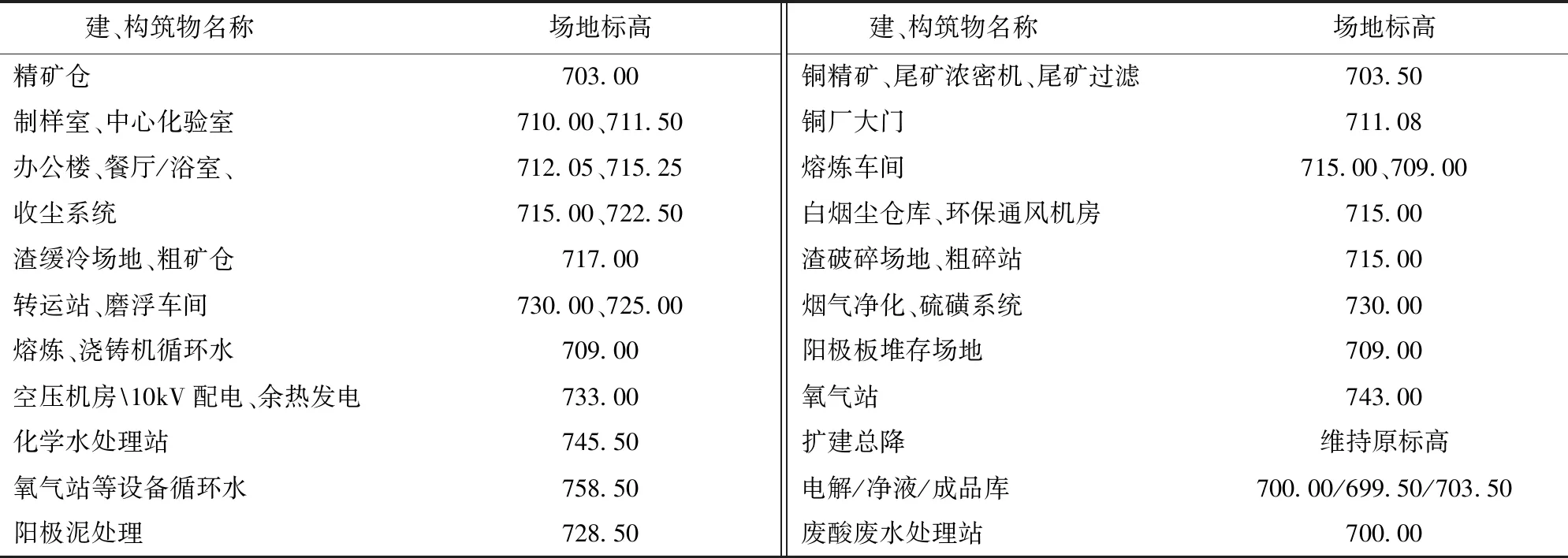

A铜厂所处的山地条件过于复杂,以厂大门为参照点,标高为711.08 m,各种生产及辅助设施所处场地标高见表1。

A铜厂铁路以南区域的高差相对较小,从精矿仓以西至东侧压缩车间高差为9.3 m。铁路以北的区域处于山坡之上,从厂前区大门至山上高位水池高差为80 m,划分出三十多个台阶,过于凌乱。各台阶之间以挡土墙和边坡的形式衔接。各场地均处于安全稳定状态数十年。

因台阶高差过高,绝大多数台阶不能互通。火法炉子系统处于一个台阶,湿法的过滤、浓密、洗涤等工序是以台阶形式布置,实现了物料自流。

A铜厂的场地雨水排除采取明沟与自然散排相结合的方式,山坡雨水汇集后通过穿越铁路涵洞流入南侧河流。

表1 A铜厂生产及辅助设施所处场地标高

m

1.7 现状物流及道路系统梳理

A铜厂的铜精矿运输全部依靠铁路,熔剂运输为公路和铁路两种运输方式相结合。成品为粗铜,目前采用公路运输。铜精矿经配料后通过胶带机廊跨越铁路为反射炉供料。

由于铁路贯穿A铜厂南部,铁路以南的物料运输是依靠与沿河公路的衔接得以实现。但精矿仓无法与厂外道路相通。

铁路以北因山地条件异常复杂,致使铜厂内的绝大部分区域没有道路通达。从厂大门进入厂区,道路向东延伸后再向北、向西延伸,有道路通达的区域包括:炉子厂房南侧,酸库,110 kV、35 kV变电站,锅炉房,浓密机和过滤机,厂区北侧炉子工序,北部高位水池及循环水、水净化设施。为了克服高差道路纵坡度较大,并设置多处回头弯。通往循环水、高位水池和重油库等区域的道路展线至选矿厂北端、再沿山坡底部向高处展线。厂内道路曲折,多为简易碎石路面,面临边坡的一侧未设置安全围栏。

厂前区及北部选厂有沿河流道路衔接,交通比较通畅。

2 扩建总图难点分析

2.1 有待解决的物流运输问题

1)扩建铜厂的铜精矿运输问题。在延续目前铁路运输的基础上,打破之前“只有铁路运输铜精矿”的历史,增加公路运输系统,以实现汽车进入铜精矿仓卸矿。

2)铜精矿经过配料之后,与熔炼车间的衔接问题。由于精矿仓所处标高大致在703.00 m,需要跨越的国家铁路标高为707.23 m,精矿运输皮带机通廊与铁路的净空高度应满足5.5~6.0 m。精矿皮带机进入熔炼车间的相对标高为29 m,因场地的狭小,如何满足精矿皮带机在倾角大约为14°的情况下上升至29 m(相对于熔炼车间±0.00 m标高)的高度,成为了一个难题。

3)熔炼车间的定位。熔炼车间是冶炼厂的核心,它的位置决定着热渣和阳极板的走向,热渣运输通道分别与熔炼车间底吹炉和连吹炉的热渣运输衔接。

4)熔炼车间和电解车间之间的运输成本问题。电解车间是阳极板最终运达的车间,要实现成品铁路外运,电解车间、成品库必须设在铁路站场内,在熔炼车间和电解车间之间的阳极板和残极运输被铁路阻隔,两种货物的运输量合计14万t/a,如果遵循常规设计思路采用汽车或叉车运输,距离为1 km,运输路线需要从铜厂大门出去、过桥、从沿河公路绕行到电解车间,运距过长,运营费用提高,使得铜厂生产成本将相应增加。

5)渣选厂内部物流的衔接问题。因为受场地和地形条件的限制,渣选厂无法实现集中布置和管理,需要解决从磨浮车间到铜精矿浓密机、尾矿浓密机和过滤车间的运输衔接,还有22万t/a渣尾矿的外运和铜精矿与精矿仓的运输衔接。

2.2 扩建铜厂用地问题

铜厂目前占地面积为30.6 hm2,其中位于铜厂西北端边缘630 m以外的选矿厂用地面积为2.4 hm2,与铜厂处于相对分散的状态,设施间的联络不方便。实际扩建铜厂用地仅为28.2 hm2,其中冶炼厂用地面积为26.4 hm2,铁路占地1.8 hm2,按国内铜冶炼行业准入条件(2013)中规定,单系统冶炼能力在10万t/a及以上,设计新建铜冶炼企业占地面积低于4 m2/t铜,新建铜厂占地面积宜为40 hm2左右。但是,建设场地高差相对较大,台阶多,场地间边坡和挡墙随处可见,实际能用于建筑物布局的有效用地过于狭小。

2.3 竖向设计的问题

山地建冶炼厂难度在于竖向设计,使各场地间有机衔接,以满足各种工艺环节的要求。场地高差相对较大,台阶多,加之用地面积十分有限,使得铜厂扩建的难度更加突出。在业主提供的地形图中,粗略地进行了统计,铜厂的台阶在36个以上。台阶过于琐碎,使各场地间的衔接困难,有些台阶车辆无法到达,生产过程中的维检十分不便。由于台阶众多,车间之间的埋地管线和综合桥架的敷设尤为困难。

3 扩建铜厂总图布局应遵循的原则

结合现场实地考察,针对业主做出的初步总体规划进行了仔细分析,确定了铜厂扩建总图原则:①尽量与业主方所做冶炼厂的总体规划相协调;②保证生产工艺流程的顺捷;③利用风向减少相互干扰,改善厂区环境;④节约用地,最大限度地合并建筑物;⑤采用有效的运输方式,合理布置运输线路;⑥减少动力损失,尽量靠近主要负荷中心;⑦满足各种防护距离的要求;⑧尊重当地传统文化、习俗,创造良好的企业环境,树立优秀的企业形象。

4 铜厂布局难点突破

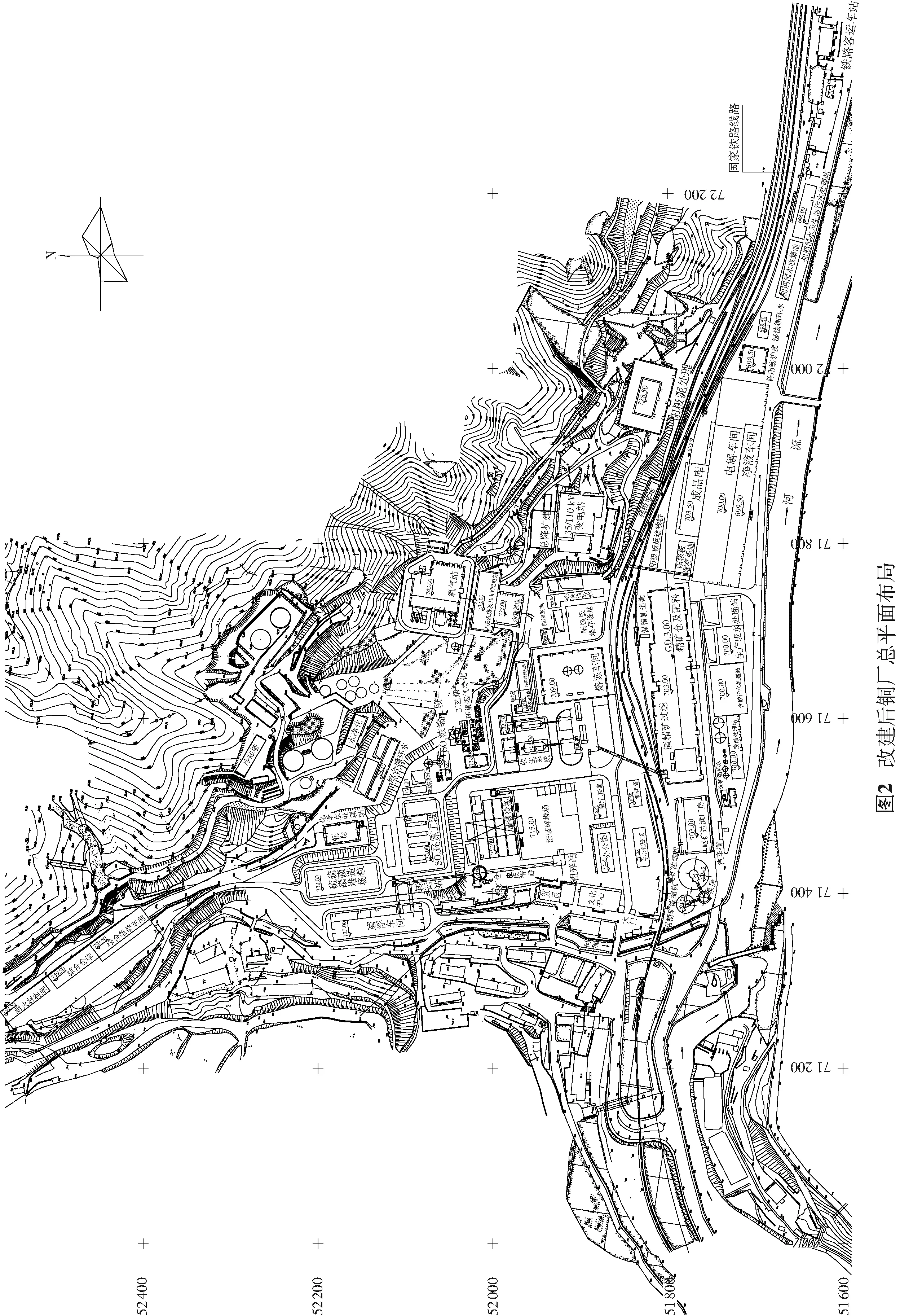

改建后该铜厂的总平面布局见图2。

4.1 围绕工艺要求解决运输问题

1)在业主的总体规划中,精矿仓、电解、净液和成品库的位置是围绕铜厂铁路站场进行规划的,精矿仓及配料的设计位置基本坐落在已有精矿仓的位置上,因规模扩大,故库容加大,厂房体量加大。熔炼车间的位置处于铁路站场的北侧,精矿配料之后通过转运站、胶带运输机与熔炼车间衔接,胶带运输机呈61°平面夹角斜向接入。胶带运输机长度约80 m,经计算,胶带运输机跨铁路的净空高度、进熔炼车间的高度均满足要求。在精矿仓的南侧增设一条运输通道,以满足公路运输要求,从位于河流拐弯处的桥梁东端向西,平行于精矿仓设置运矿道路。

2)熔炼车间采用“三连炉”的布局,车间内高差为6.0 m,根据铜厂区域气象资料,全年主导风向为东风,次主导风向为西南风,渣缓冷场地和渣破碎布置在熔炼车间的西侧,熔炼和吹炼热渣出口向西,阳极板出口向东,这样渣缓冷场的水雾对熔炼车间没有影响。

场地标高北高南低,充分利用现有的高差优势,由熔炼车间向东的道路与电解车间之间设置跨铁路阳极板运输栈桥,栈桥上配备电动平板车,运输阳极板和残极。在电解车间的端部布置阳极板堆存场地,吊车配合将阳极板卸到堆存场地上。阳极板运输栈桥的简捷、巧妙设置,有效地缩短了长距离运输阳极板的环节[1]。

3)粗碎站从渣破碎场地的西侧向北经胶带运输机衔接粗矿仓,呈“一字型”向北经转运站转向接至磨浮车间,利用场地约20 m的高差设置管道,实现矿浆自流[2];铜精矿、尾矿浓密机以及尾矿过滤厂房设置在沿河公路边,尾渣外运十分方便;在精矿仓的端部设置渣精矿过滤。

4.2 有效控制用地

扩建的难点是在现有1万t/a规模的狭小而琐碎,仅有26.4 hm2的场地上,扩建成10万t/a的铜厂。在火法工艺“短小精干”配置的基础上,要解决铜厂用地问题,相对有效的途径有以下两方面。

1)合并建筑物。相同或相近功能的车间集中布置[3],将空压机房、10 kV配电站与余热发电合并,突破以往“一字型”合并的方式,在充分利用地形条件的基础上,呈“凸字型”贴建。浇铸机循环水与熔炼循环水合并;氧气站、空压机、余热发电循环水合并;废酸处理站、含酸污水处理站与生产废水处理站合并;电解、净液与成品库合并。

2)增加运输设备,将渣缓冷场地缩小。在渣缓冷场地设置龙门吊,渣包全部集中放置,渣包车不进入渣包放置区域内。渣缓冷场地由设计之初的28 100 m2缩小为9 160 m2。

4.3 竖向格局的利用和改变

平面布置和竖向布置相关联,工艺和运输决定道路的布置,对于复杂山地的工厂,竖向格局直接影响着运输。铜厂扩建的竖向格局因规模的扩大,大型的装备已无法适应零碎台阶的状况,只有在契合工艺布置的基础上,对现有零碎台阶进行整合,采取“化零为整”的方式减少台阶,利用已有台阶,通过适度挖方及少量填方、增加放坡和支挡设施,实现扩大台阶的面积[4]。利用已形成的蜿蜒道路,连通到各个整治的台阶,满足运输、设备安装和检修要求。整合之后的台阶数量为16个,具体台阶划分及设施对照见表2。

表2 A铜厂整合后生产及辅助设施所处场地标高 m

5 结语

复杂山地老厂改造项目的总图布局必须在充分了解地形、切合实际的基础上有针对性地进行,努力创造条件满足工艺的多种要求,变不利条件为有利条件,并关注工艺环节的运输生产操作过程,利用地形高差简化运输环节,节能降耗,使其真正具备可实现性。本设计通过改造和利用地形,使布局自然和谐、工艺精巧流畅,可为类似改扩建项目提供参考。