低温SCR脱硝技术在含铜污泥处理烟气中的应用探讨

岳焕玲

(中国恩菲工程技术有限公司, 北京 100038)

我国水处理行业及电镀行业都会产生大量的污泥,其中电镀行业污泥含有大量的铜、镍等有价金属,是可以利用的城市矿产资源。近年来,含铜污泥资源化利用的研究方向和方法很多,主要有湿法浸出、卫生填埋和火法熔炼三种[1]。本文主要针对富氧侧吹浸没燃烧熔池熔炼处理含铜污泥后的烟气特性,探讨低温SCR法脱硝技术的应用。

1 处理含铜污泥的烟气特性

1.1 富氧侧吹浸没燃烧熔池熔炼工艺流程

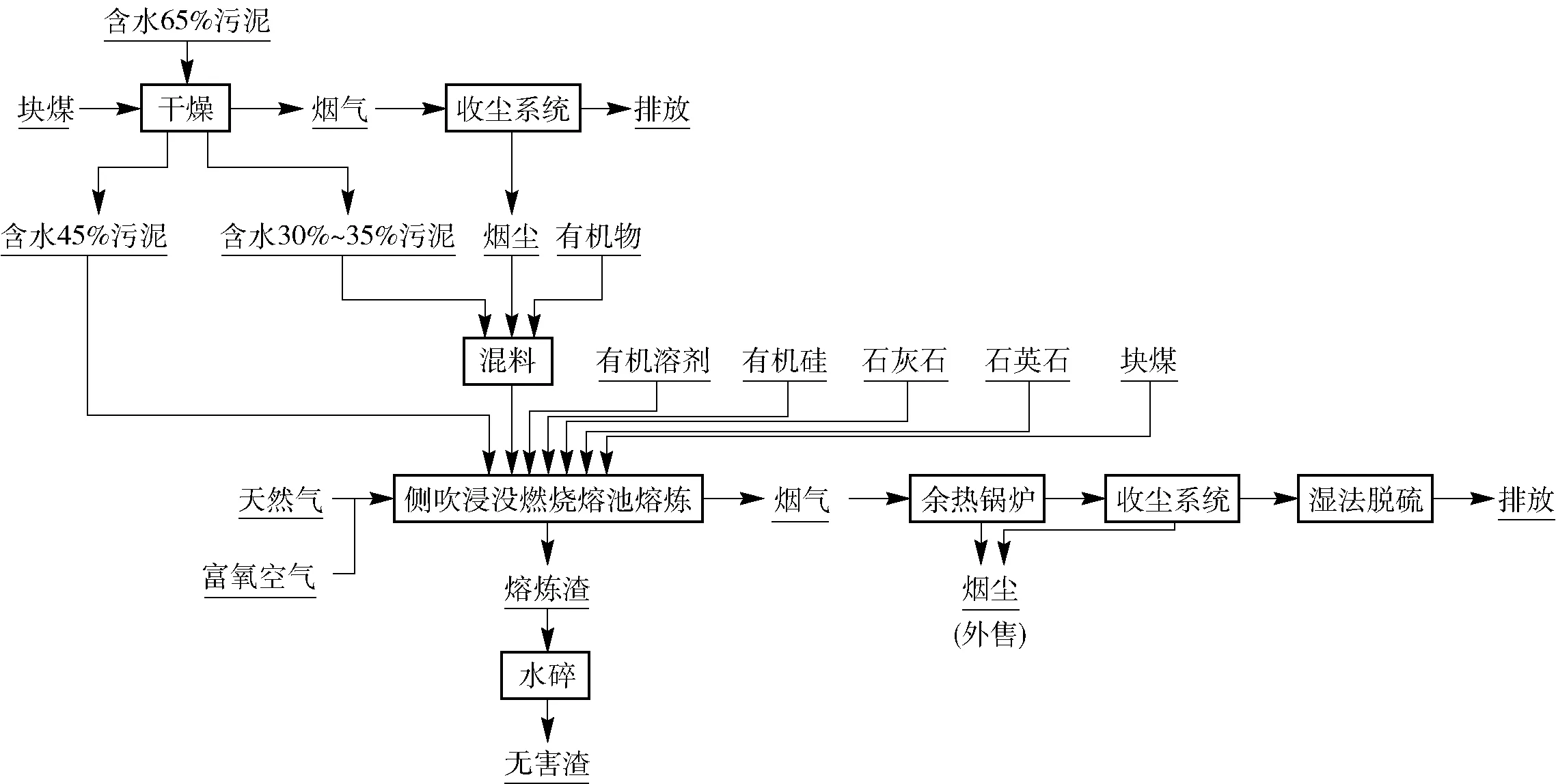

富氧侧吹浸没燃烧熔池熔炼工艺是较先进的处理固体废物的连续熔池熔炼技术,其主要工艺流程见图1。工艺主要包括干燥和侧吹熔炼两部分,其中干燥烟气中仅含有颗粒物,SO2、NOx等含量很低,因此烟气经过收尘系统处理后即可达标排放;重点需要处理的是侧吹熔炼产生的烟气。

1.2 侧吹熔炼烟气特性

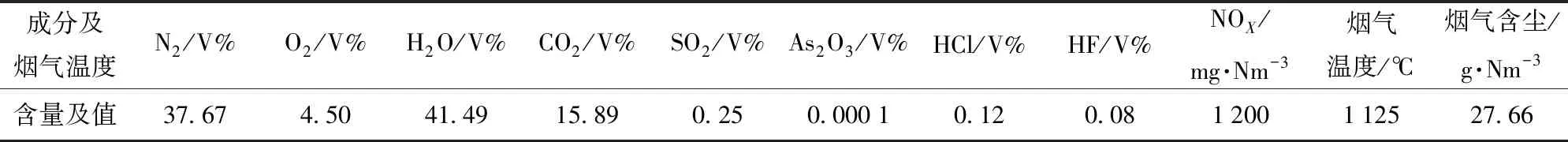

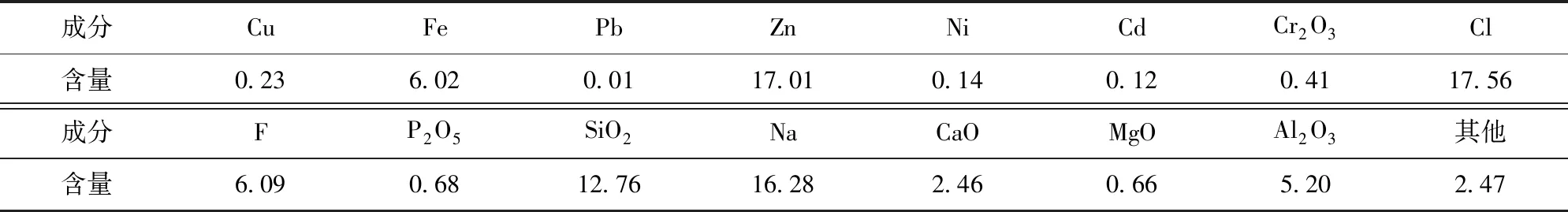

由于侧吹熔炼炉中加入的物料种类较多、成分复杂,因此导致烟气成分也很复杂,典型的上升烟道出口烟气成分见表1,烟尘成分见表2。

1.3 侧吹熔炼炉烟气脱硝技术选择

目前烟气脱硝技术种类较多,主要应用的有选择性非催化还原法(SNCR法)、选择性催化还原法(SCR法)、低温氧化法和活性焦脱硫脱硝一体化法等,选择原则是针对不同行业的烟气特性选择合适的一种或两种方法。

1.3.1 选择性非催化还原法(SNCR法)

SNCR脱硝技术适应性较强、流程简单、投资较低、施工期短,针对侧吹熔炼炉烟气,可将含有氨基的还原剂喷入余热锅炉内900~1 100 ℃的温度区域,在约1 s的停留时间内可完成脱硝反应。侧吹熔炼炉为连续生产,烟气量波动较小,对还原剂喷入量的控制要求不是特别高,易于操作。不利之处是烟气中SO3含量较高,容易在下游低温区(280 ℃以下)形成硫酸铵,导致系统局部堵塞、系统阻力增大;另外需考虑NH3耗和NH3泄露等问题,该脱硝技术实际脱硝效率在30%~50%。针对侧吹熔炼炉烟气中NOX含量在1 200 mg/Nm3的情况,只用SNCR一种脱硝方法不能使烟气达标排放,须和其他脱硝方法叠加使用。

1.3.2 选择性催化还原法(SCR法)

SCR法有高温、中温和低温三种不同的工艺。高温SCR法一般指的是催化剂的适用温度在450~600 ℃及以上;中温SCR法是指催化剂的适用温度在320~450 ℃;低温SCR法是指催化剂的适用温度在120~300 ℃或更低温度。目前高、中、低温催化剂都有比较成熟的应用。对于侧吹熔炼炉烟气,如果采用高温或中温SCR法,需布置在余热锅炉后面,烟气中颗粒物和SO3含量均较高,生成的硫酸铵盐类物质也较多。颗粒物和硫酸铵盐类物质会导致催化剂孔道堵塞,大孔道堵塞后导致孔径变小,总孔容下降,比表面积和孔径的减少引起催化剂的吸附性能下降,降低催化剂的活性[2]。最为重要的是由于侧吹炉烟气成分复杂,烟气和烟尘中的As、Pb、Cd、Na、Ca、Mg等均可引起催化剂中毒[3],与催化剂本身发生物理或化学反应,造成催化剂失去活性,无法再促使NOX与氨基还原剂反应,并且一旦发生中毒,催化剂将很难恢复原有脱硝性能,甚至有时会导致完全失活。因此针对侧吹熔炼炉烟气,如果采用SCR法脱硝技术,烟气须经过收尘、湿法脱硫净化,再进入低温SCR脱硝系统。

图1 富氧侧吹浸没燃烧熔池熔炼工艺流程

成分及烟气温度N2/V%O2/V%H2O/V%CO2/V%SO2/V%As2O3/V%HCl/V%HF/V%NOX/mg·Nm-3烟气温度/℃烟气含尘/g·Nm-3含量及值37.674.5041.4915.890.250.00010.120.081200112527.66

表2 侧吹熔炼炉烟尘成分 %

1.3.3 低温氧化法

低温氧化法现已应用于中小型燃煤机组及石化系统裂化气脱硝。该工艺主要原理是在低于180 ℃的烟气温度下,利用一定浓度的臭氧(O3)作为氧化剂在气相中将不溶于水的NO转化为可与水完全反应的高价态氮氧化物,然后利用碱性吸收剂(或水)将生成的高价态氮氧化物捕集下来。而在这一温度区间,O3对于SO2的氧化非常缓慢,可以忽略不计[4]。对于侧吹熔炼炉烟气来说,应用低温氧化法脱硝技术不存在重金属氧化物使催化剂中毒的问题,而且脱硝系统布置于收尘和脱硫之间,脱硝效率较高;不足之处在于高价态的氮氧化物与碱性吸收剂反应产生的副产物硝酸盐和亚硝酸盐,与脱硫产物混合在一起,而硝酸盐在水中的溶解度较高,而该部分废水处理的投资费用和运行成本均较高,大部分企业难以接受。

1.3.4 活性焦脱硫脱硝一体化法

活性焦脱硫脱硝一体化法是一种干法脱硫脱硝技术,可在一个系统内同时脱除SO2、NOx、重金属(如Hg、Pb等)和二噁英类物质等。SO2的脱除率可达到95%以上,NOx的脱除率可达到55%以上[5]。该工艺流程简单、布局紧凑,可节省大量水资源,但是脱硫、脱硝效率均不高,更适合处理NOx浓度300~500 mg/m3,SO2浓度1 000~3 000 mg/m3的烟气,否则一次性投资和运行成本会大大增加。而侧吹熔炼炉烟气中SO2和NOx浓度均较高,如果采用该方法则难以满足排放标准要求,该方法更适合于处理钢铁行业烧结机烟气。

综上所述,适合侧吹熔炼炉烟气脱硝的技术可以采用SNCR法+低温SCR法或者单独使用低温SCR法。本文将重点探讨低温SCR法的应用。

2 低温SCR法脱硝技术应用探讨

2.1 低温催化剂

催化剂是SCR脱硝的核心部件,在170~300 ℃的温度范围内依然具有较高脱硝性能的催化剂称为低温催化剂。目前,对于低温催化剂,国内外的研究主要集中在锰基(MnOx)、钒基(V2O5),以及其他金属氧化物基(如铈基CeO2、铁基FeOx、铜基CuO)等催化剂的方向上。常见的金属氧化物催化剂有三类:非负载型、以TiO2为载体和以Al2O3为载体的金属氧化物催化剂。已工业化的SCR催化剂主要为负载型金属氧化物催化剂。

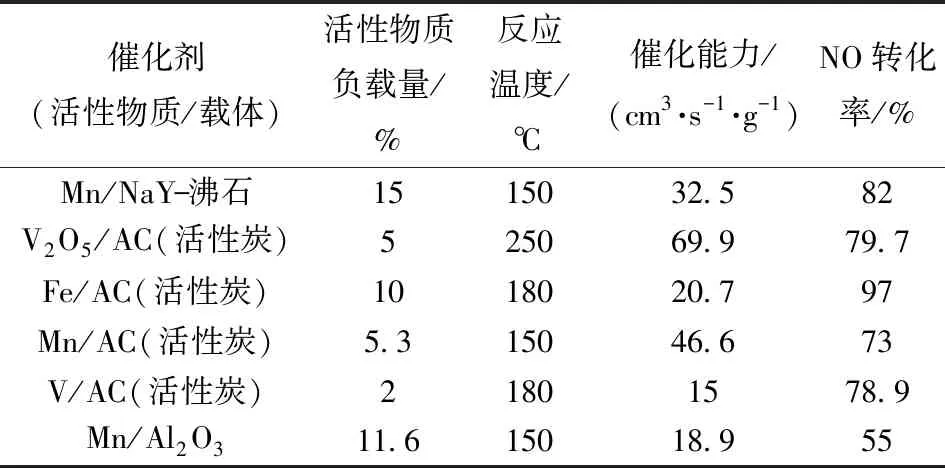

目前有关低温SCR催化剂的研究主要集中在两个方面:①针对不同的载体,例如碳材料、金属氧化物载体A12O3、TiO2或金属离子交换分子筛载体ZSM- 5等开发高效低温SCR催化剂;②在高效载体上配合不同的活性物质,如V、W、Mn、Cu、Ni和Pt等金属氧化物,使催化剂具有高抗SO2和水蒸气活性。目前主要研究的几种低温SCR脱硝催化剂性能见表3[6]。

表3 几种催化剂的低温SCR脱硝性能[7]

2.2 低温SCR法脱硝技术应用探讨

2.2.1 工程概况

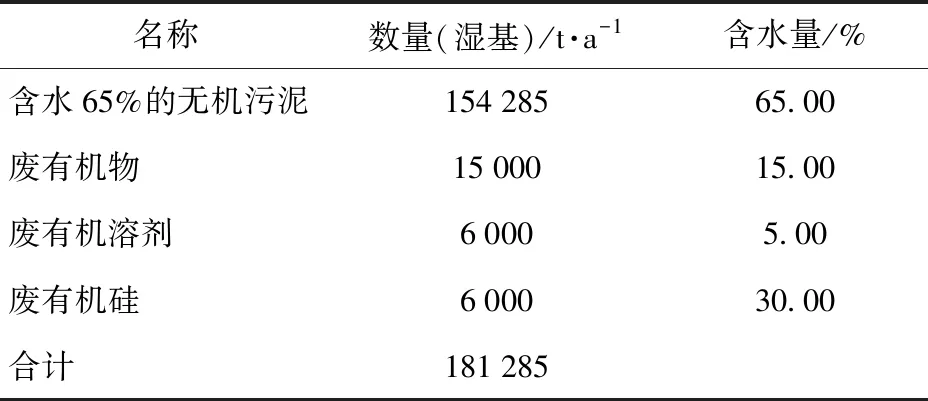

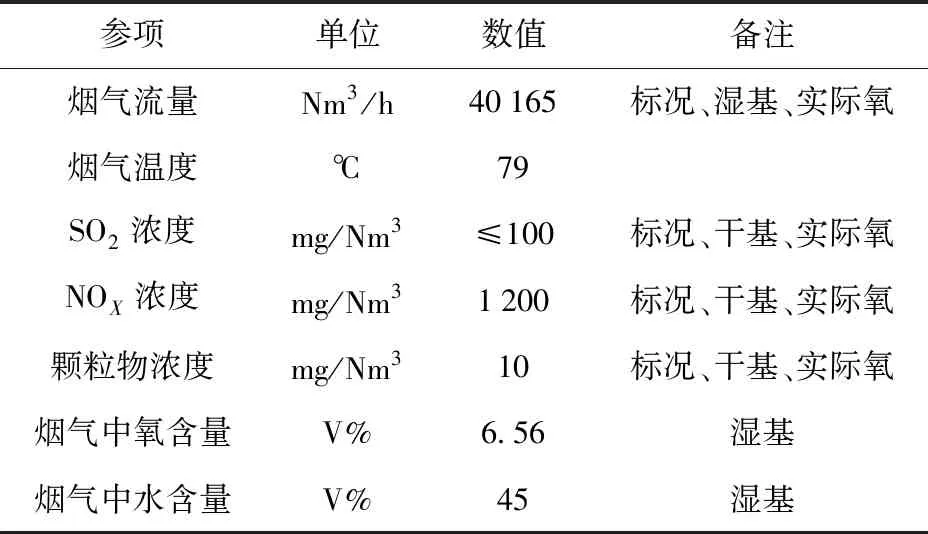

本文以某工程侧吹熔炼炉烟气为例,探讨低温SCR法脱硝技术的应用。项目处理18.1万t/a废弃物,采用干燥机干燥- 侧吹熔炼工艺,处理原料量见表4,干燥工序设2台干燥机,顺流干燥,24 h连续作业。设1台12 m2的富氧侧吹浸没燃烧炉,24 h连续作业。干燥机烟气经收尘处理后可达标排放,侧吹炉烟气经收尘、湿法脱硫后进入低温SCR法脱硝装置,具体烟气参数见表5。

表4 干燥- 侧吹工艺处理原料量如下

表5 进入低温SCR脱硝烟气参数

2.2.2 工艺流程简述

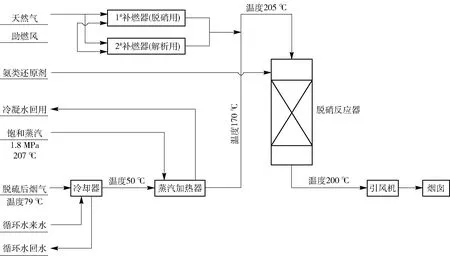

由于侧吹炉烟气含水量较高,经过湿法脱硫后的烟气温度约为79 ℃,为了降低烟气中的含水量,该烟气首先经冷却器降温,然后进入蒸汽加热器,由于厂内有富裕的蒸汽(1.8 MPa饱和蒸汽、207 ℃),因此首先采用蒸汽加热至170 ℃左右。如果厂内没有富裕蒸汽,也可和脱硝后的烟气(200 ℃)通过换热升温。然后利用厂内多余天燃气,设置补燃燃烧器再次升温至205 ℃,补燃燃烧器有两个作用:一是升高烟气温度;二是当催化剂活性下降时,通过天燃气补燃使烟气温度升至350 ℃,实现催化剂在线解析再生。

升温后的烟气进入SCR脱硝反应器内,同时向反应器的上游烟气中喷入氨类还原剂,在催化剂的作用下使烟气中的NOX转化为氮气和水。经过脱硝后的烟气(200 ℃)可根据需要回收余热后进入烟囱排放,因为烟气温度可控制在饱和温度以上,烟囱无需防腐且能有效避免烟气冒白烟的现象。主要工艺流程见图2。

图2 低温SCR脱硝工艺流程图

2.2.3 主要设备

2.2.3.1 脱硝反应器

脱硝反应器作为SCR脱硝系统最为关键的设备,其截面的设计不但要考虑最佳烟气流速,还要考虑能够适应不同类型的催化剂模块布置、安装的要求。因此,反应器截面与催化剂的支撑梁的设计要按通用(满足蜂窝式、平板式、波纹板式催化剂模块)设计考虑,使得每种类型的催化剂模块都能互换安装。

为了保证烟气在催化剂层的均匀性与入射角度,反应器顶部应设计有烟气整流层;为了防止反应器内部导流板、支撑结构等部件掉落的积灰以及烟道内絮状杂物堵塞催化剂孔道,反应器内应设置碎灰格栅。

反应器独立支撑,设有催化剂安装门、检修门、取样孔等配套设施。反应器内催化剂采用3+1层设计,初装三层,预留一层空间。

2.2.3.2 催化剂

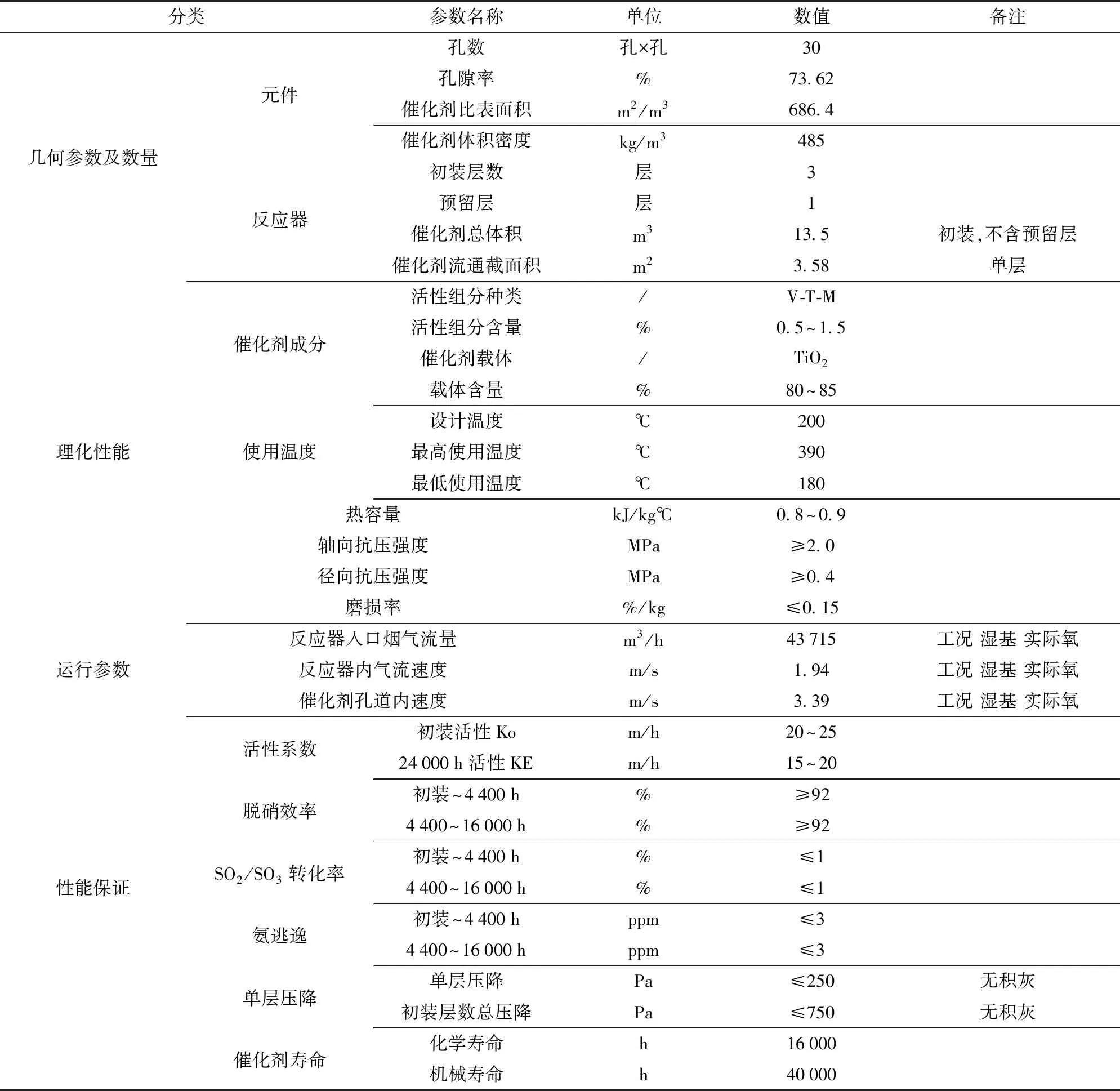

对于SCR脱硝而言,催化剂成本占脱硝工程总成本的20%~40%,因此催化剂的选择和设计应该引起足够的重视,本项目催化剂主要参数见表6。

2.2.3.3 吹灰器

尽管烟气中粉尘含量较低,为了防止富集而导致堵塞现象,设计有吹灰装置。采用耙式压缩空气吹灰器,系统自动控制吹灰器的运行,为防止冷空气对催化剂产生影响,故需要对压缩空气进行加热,加热热源可利用脱硝后的热烟气能量,将压缩空气加热至120~150 ℃。

2.2.4 主要技术经济指标

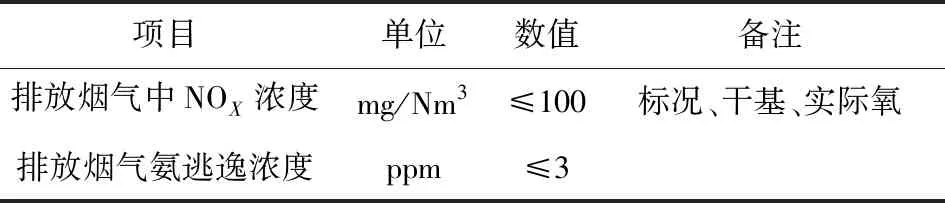

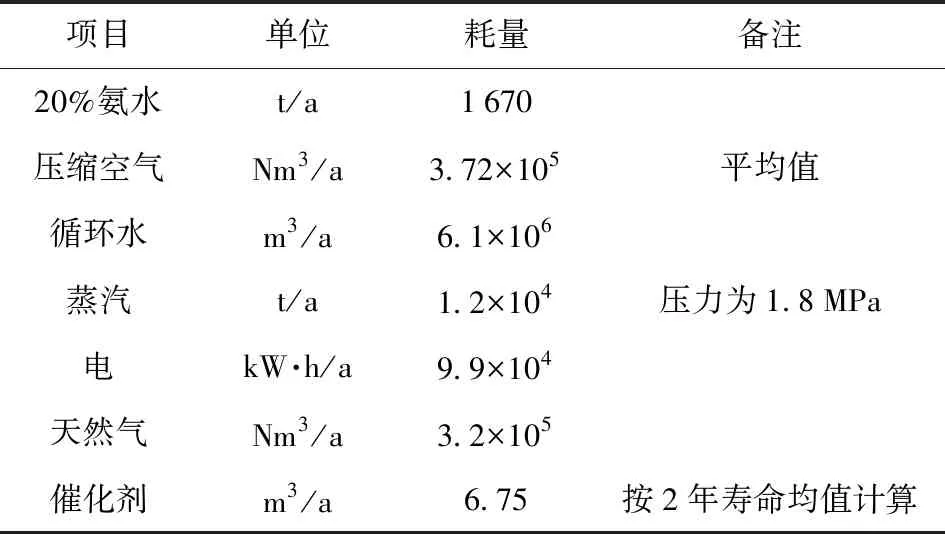

低温SCR脱硝系统处理后烟气排放指标见表7,低温SCR脱硝系统物料与能源消耗指标见表8。

3 结论

1)SCR法脱硝技术以其较高的脱硝效率而得到广泛的应用,传统的SCR脱硝装置工作温度范围一般为300~400 ℃,布置在除尘系统之前,这一温度区间虽然可获得较高的脱硝效率,但是由于长期在高尘、高重金属环境下运行,易造成催化剂磨损、腐蚀及中毒等问题。尤其是侧吹熔炼炉烟气成分复杂,烟气中重金属含量较高,很容易造成催化剂中毒,导致SCR脱硝系统无法长期运行。因此烟气经过除尘、脱硫净化后加装低温SCR脱硝,催化剂可

表6 低温SCR脱硝催化剂参数

表7 烟气排放指标

在“洁净”的环境下工作,延长催化剂寿命,保证系统长期稳定运行。另外,烟气的升温可采用厂内多余蒸汽或者废余热,也可通过和脱硝后的烟气换热升温,能源消耗低。

2)目前,国内绝大多数含铜污泥处理系统尚未安装SCR脱硝装置,若加装高温SCR法进行脱硝,很容易受到现有场地条件的限制,实施成本较高。如果采用低温SCR脱硝,布置在脱硫设施之后,不需要对原有系统进行改造,安装方便,总体成本可大幅下降。

表8 物料与能源消耗指标

3)低温SCR脱硝在170~300 ℃的范围内可稳定运行,且脱硝效率较高,有效解决了水泥玻璃炉窑、钢铁烧结炉、焦化厂等不具备高温区加装条件的行业实施脱硝的难题。