基于正交试验法的萃取槽澄清效率研究

龚姚腾, 李玉泽, 逄启寿, 李希鹏

(江西理工大学机电工程学院, 江西 赣州 341000)

混合澄清槽(萃取槽)因其具有结构简单、级效率高、环境适应性强、萃取效果好等优点,被广泛应用在稀土萃取工业中[1],过去对萃取槽的研究主要是改进混合室的结构尺寸[2-6],对澄清室的结构改进方面所做的工作较少。陈帅对安装挡板的澄清室内流场进行数值模拟,从液流形态方面解释了挡板在澄清室内发挥的作用[7]。吕超等对新型双搅拌澄清萃取槽澄清室流体流动特性进行数值模拟,通过高效分离萃取槽的应用大大提高了澄清效率[8-11]。

本文是以赣州某企业的萃取槽为研究原型,在澄清室中加入搅拌桨,改变原有澄清室中仅靠重力作用进行两相分离的方式,使用ANSYS Fluent软件对澄清室内的澄清过程进行仿真,通过观察分散带厚度变化,研究入口速度、搅拌转速以及搅拌桨离底高度对澄清效率的影响,分析得出最佳入口速度以及对应的搅拌转速和搅拌桨离底高度,为企业解决在稀土萃取过程中遇到的澄清速率低等问题的改善提供理论依据。

1 模型的建立

1.1 几何模型

本文选取赣州某企业的机械搅拌式200 L箱式混合澄清器为研究对象,对澄清室中的澄清过程进行模拟分析。对现有模型合理地简化,澄清室结构如图1所示。

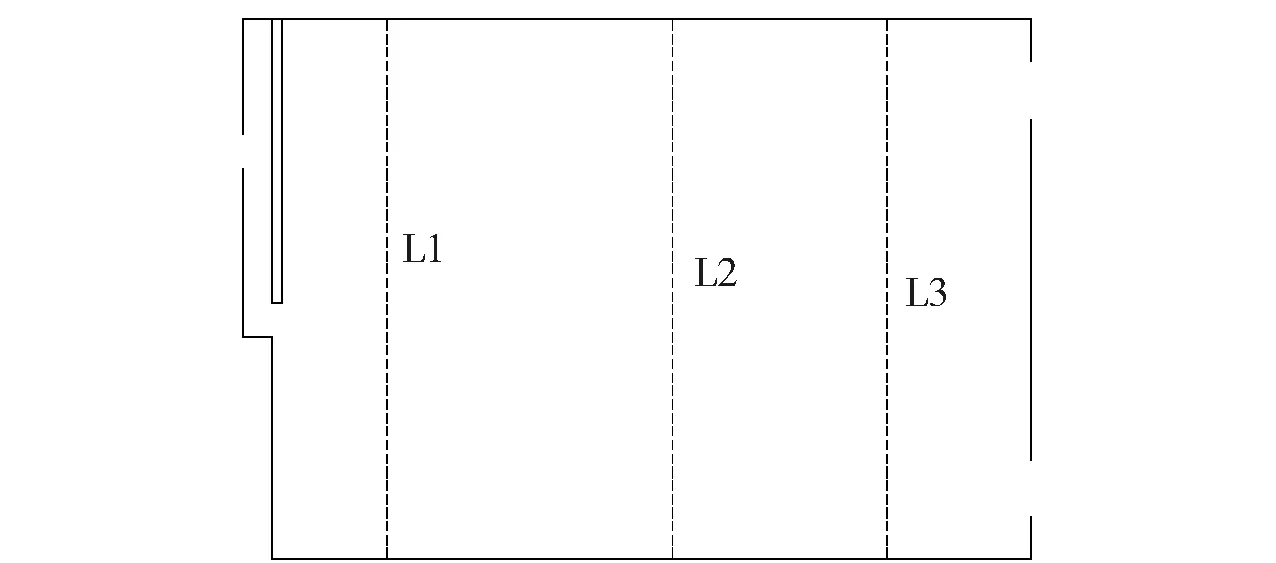

1.2 分散带测量

分散带是指澄清室中两相的混合区域。由于分散带的不确定性和杂乱性,建立如图2所示的截面,将澄清室内区域划分为三部分。使用ANSYS Fluent软件模拟得出澄清室出口附近(图2所示线L3处)的分散带厚度。

图2 观测线示意图

1.3 边界条件

在澄清室内不同位置建立不同的仿真区域,搅拌桨叶区域建立流体的动区域,除搅拌桨叶区域外的其他区域建流体的静区域,同时创建交界面,使用 ICEM划分网格,增加动区域的网格数量,以提高计算精度。搅拌桨选取六直叶涡轮桨,搅拌桨水平位置在距离挡板225 mm处。将介质水设为连续相,将有机相P507设为离散相,其物性参数见表1。

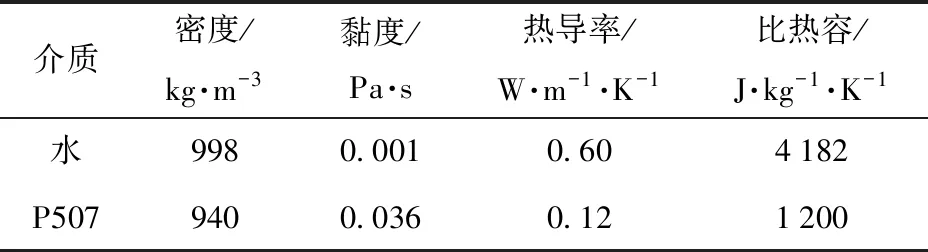

表1 物料属性

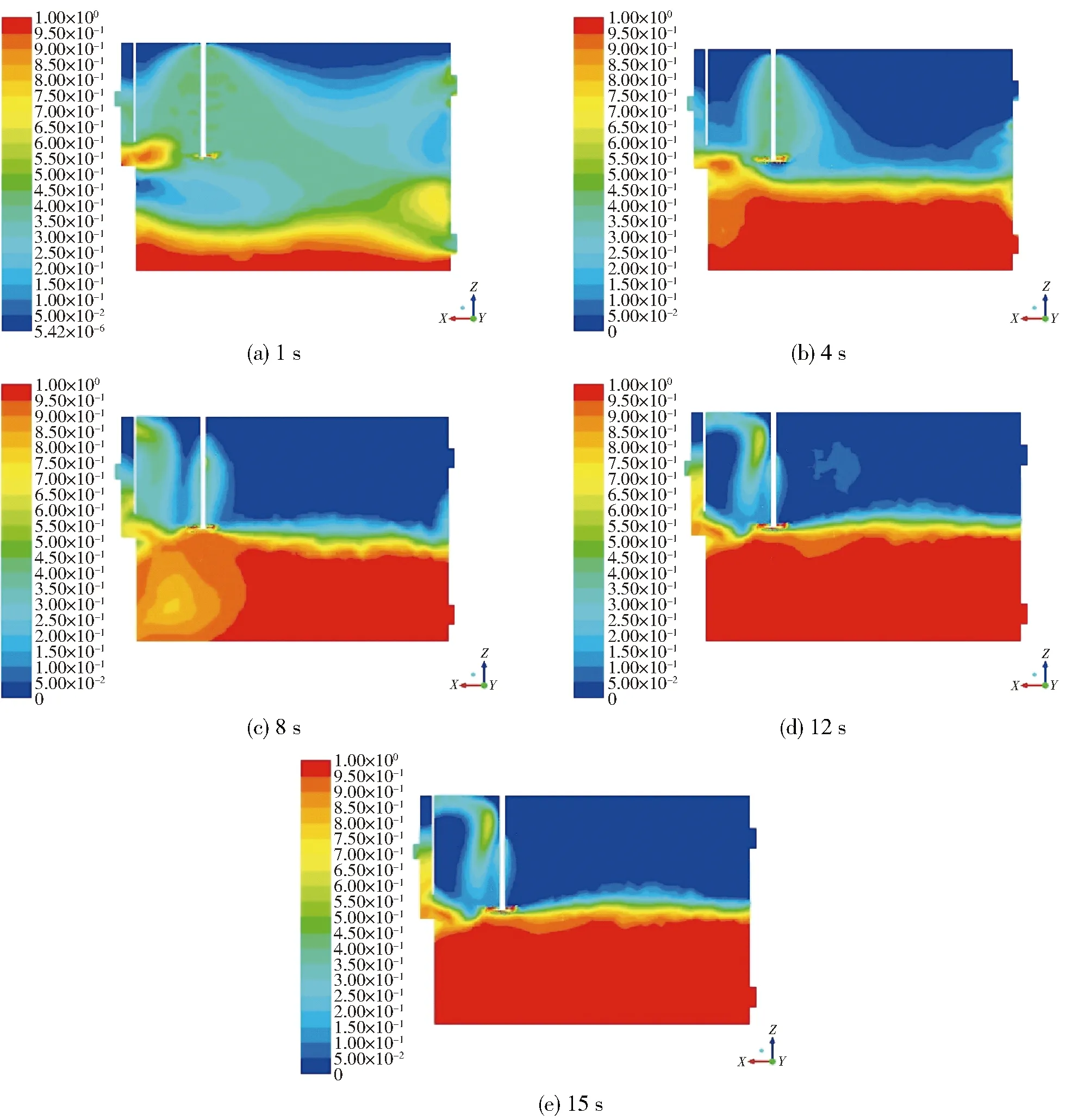

图3 时间t为1 s、4 s、8 s、12 s、15 s时的两相体积分布云图

1.4 控制方程

本文选用的多相流模型为欧拉模型。其数学表达式见式(1)。

f=F(x,y,z,t)=F(r,t)

(1)

在定常流动的稳态模型中,雷诺平均运动方程见式(2)。

2 计算结果与分析

2.1 澄清过程模拟分析

以图2所示的截面作为观察分析面,模拟前15 s内澄清室中的澄清效果,图3所示为模拟得出的不同时刻的两相体积分布云图。

从图3可以看出,随着时间的变化,澄清室中混合区域逐渐减小,澄清室中两相分离的情况越来越显著。在1 s时,澄清区域主要在澄清室的底部和顶部,分散区域则刚刚形成,澄清效果差。在4 s时,澄清室中部区域分散带厚度小于出口区域分散带厚度,这是由于有机相与水相在重力和搅拌桨搅拌力的作用下进行迅速分离,其中重力作用是主要影响因素,在出口附近由于液体与槽壁碰撞造成液体的回流,导致出口附近分散带变厚。在8 s时,分散带厚度进一步减小,出口区域分散带厚度增加,这是由于在搅拌桨的作用下,槽内流体流速趋于稳定,回流逐渐减弱。在12 s时,出口区域分散带厚度不变,此时低速搅拌破碎作用明显,进入澄清室的混合相在搅拌桨和重力作用下迅速上下分离,形成大颗粒单相液体。在12~15 s内,澄清室中的分散带厚度基本达到稳定,混合相分散均匀。综上所述,分散带厚度可以有效反映澄清效果。

2.2 多因素对澄清效率影响的模拟分析

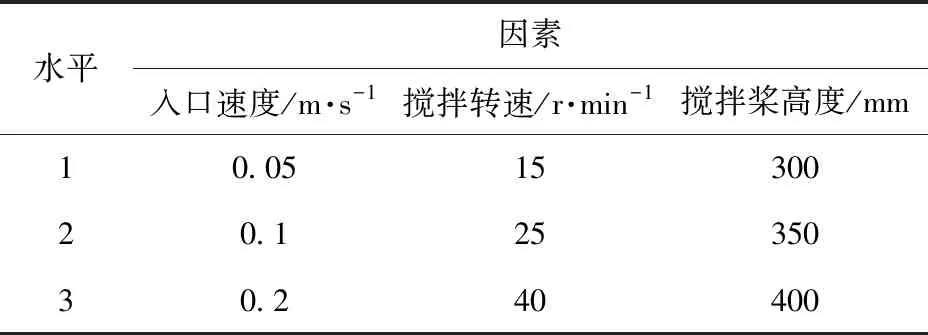

入口速度对澄清室内澄清过程有显著影响。入口速度较大时,澄清室内的湍流较大,不利于澄清室内两相的分离;入口速度小时,澄清室内混合相流速低,两相分离时间较长,澄清效率低。在澄清室中加入搅拌桨对两相的分离有一定的作用。但搅拌转速过大时会使已经分离的两相再次混合生成混合相,增大了两相分离的难度并造成澄清室内出口区域裹带杂质。搅拌产生的离心力会加剧水相和有机相的穿插运动,影响澄清室的澄清速率,因此搅拌桨离底高度过大和过小时都对澄清室内澄清效果有一定的影响。本文选用三因素三水平的正交试验设计方法来确定何种条件下达到最佳澄清速率。各因素对澄清速率影响水平表如表2所示,试验方案如表3所示。

表2 多因素对澄清速率影响试验因素水平表

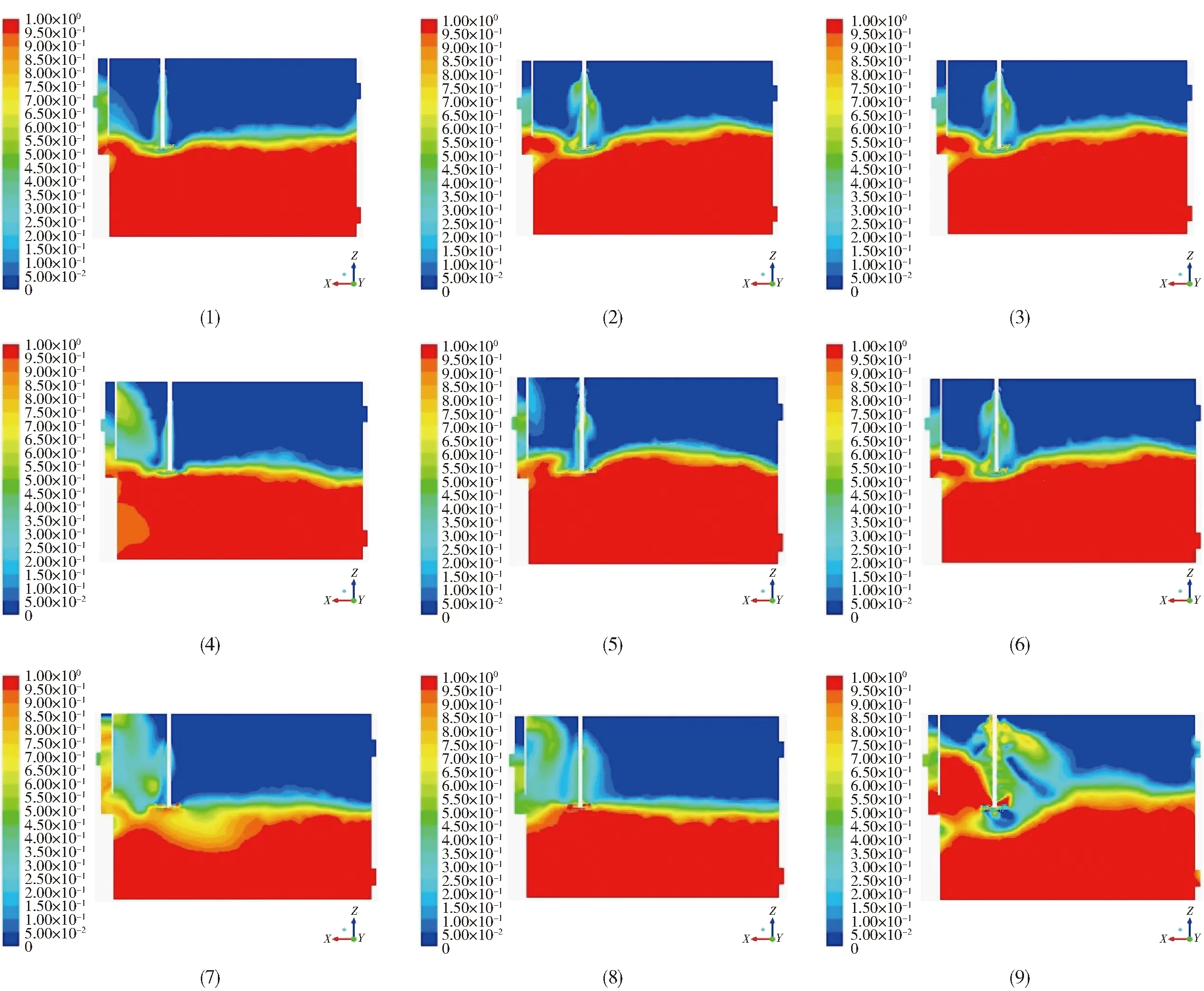

在混合时间为15 s时不同入口速度、搅拌转速、搅拌桨离底高度下澄清室内分散带厚度变化云图如图4所示。

从图4可以看出,入口速度为0.05 m/s 时分散带厚度基本相同,因为入口速度小时混合相流速低,从而澄清时间较长。此时搅拌桨转速越大,搅拌桨周围混合相增多,不利于两相的分离。入口速度较小时,搅拌桨离底高度对澄清过程影响不大。所以,入口速度为0.05 m/s时搅拌桨转速应相应减小,此时澄清速率较快,澄清效果较好。随着入口速度的增加,混合相入口处的液体更加混浊,搅拌转速为15 r/min时,分散带厚度较大,因为低转速不能提供混合相液滴破碎所需要的能量,转速达到25 r/min时,分散带厚度最小,入口区域两相混合液体也最少。随着搅拌转速继续增加到40 r/min时,搅拌桨周围两相混合液体变多,不利于澄清室内的分离。入口速度增大到0.2 m/s时,分散带的厚度变大,入口区域两相混合液增多,澄清速率很低,澄清效果不好。转速为25 r/min时,在重力与搅拌力的共同作用下,搅拌桨叶附近能破碎混合相大液滴,从而形成单相小液滴,两相分离速度较快。转速过高达到40 r/min时,反而会导致单相液滴破碎过小,期间还伴随着“二次混合”现象,从而降低澄清速率,因此入口速度0.2 m/s时,澄清效果不好,搅拌转速为40 r/min,搅拌桨离底高度350 mm时,澄清速率最低,澄清效果最差。综上所述,当入口流速为0.1 m/s,搅拌桨的转速为25 r/min,搅拌桨离底高度为400 mm时,澄清速率最快,澄清效果最好。

表3 试验方案表

图4 不同条件下分散带变化云图(每个图下的数字代表试验号)

2.3 试验过程及结果分析

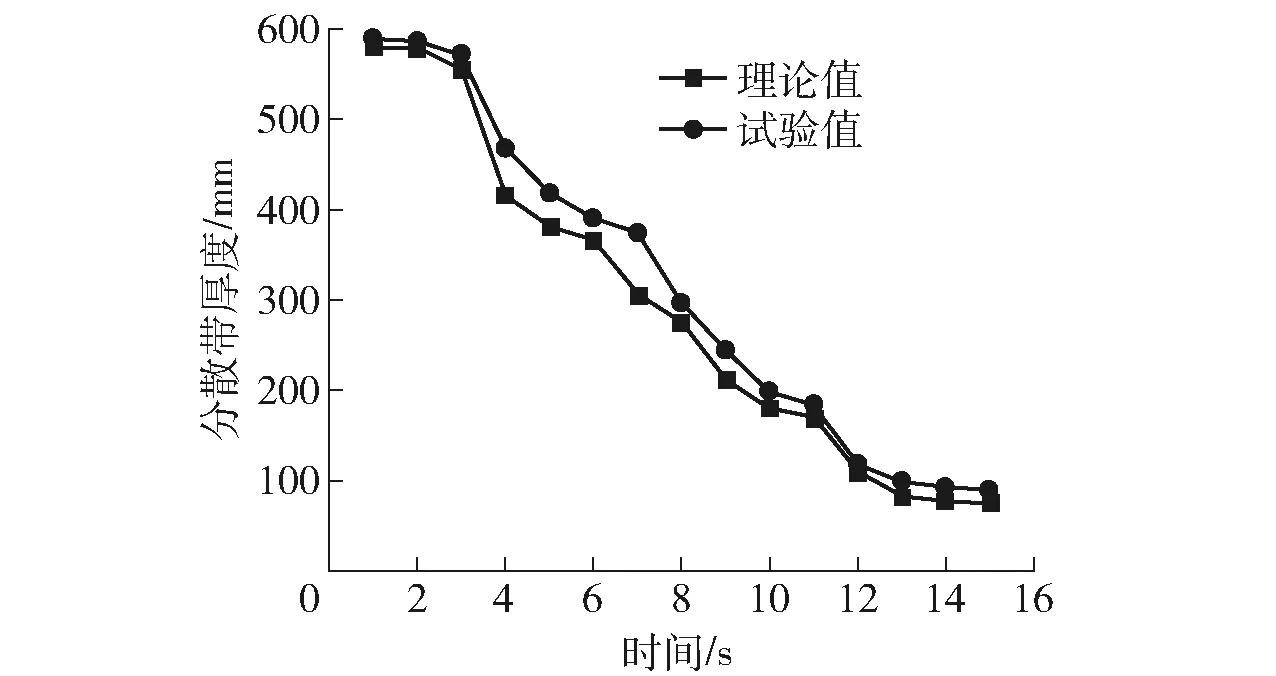

图5 最佳条件下分散带变化图

按照工业生产流程将水相与有机相按体积比1∶1流入混合室,经充分混合后通过混合相入口进入澄清室,分离得到的两相分别通过轻相出口和重相出口流出,严格按各号试验的条件进行试验,并认真测定试验结果和记录下所得数据及有关情况,除入口速度、搅拌转速、搅拌桨离底高度外的其他试验条件相同。待澄清过程稳定之后利用高清摄像机对澄清室进行定位拍摄,记录不同试验条件下澄清室内分散带厚度。在入口速度为0.1 m/s、搅拌转速为25 r/min、搅拌桨离底高度为400 mm时的ANSYS Fluent仿真所得到的理论值与试验值如图5所示。虽然试验过程中分散带厚度比仿真得到的分散带厚度更大,但15 s时分散带厚度的值与理论值接近,说明试验结果与模拟结果一致。

3 结论

(1)澄清过程中,分散带厚度逐渐减小,直至趋于稳定,减小速度先较快,后较慢,分散带厚度的变化可以反映澄清效果,分散带厚度越小,澄清效果越好。

(2)入口速度为0.1 m/s,搅拌转速为25 r/min,搅拌桨离底高度400 mm时,澄清效率最高,澄清效果最好。

(3)在一定速度范围内,入口速度越快,澄清效率越高;随着入口速度增大,搅拌速度应该减小。