冷轧产品厚度控制精度研究

罗 超

(攀钢集团攀枝花钢钒有限公司冷轧厂,四川 攀枝花 617000)

随着冷轧带钢市场供求发生变化,市场竞争日趋激烈,用户对冷轧带钢各项性能指标也提出了更加严格的要求,其中带钢厚度精度是评价冷轧产品质量的一个重要指标。2016年以来,成品机组反映冷轧产品厚度偏薄,几乎都在用户要求公差的下限。

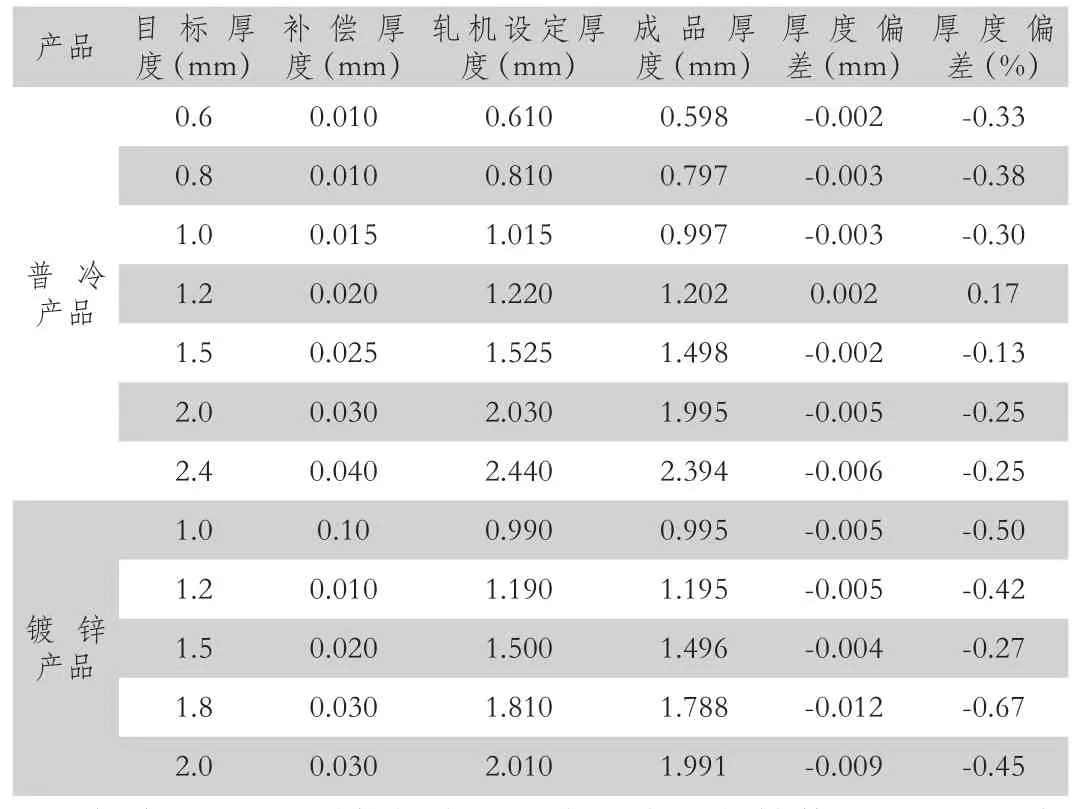

表1 冷轧厂成品厚度抽查表

如表1所示,通过对冷轧厂成品厚度进行抽查,带钢实际厚度与目标值比较,带钢实际厚度偏薄0.01mm~0.04mm,接近用户公差下限,对于部分要求较高,公差较小的用户,如此厚度精度便无法兑现合同。因此提高冷轧产品厚度精度控制势在必行。

1 轧机厚度控制精度研究

1.1 轧机出口测厚仪测量精度研究

轧机出口有A、B两台测厚仪,射源均为X射线,用于测量轧机出口带钢厚度,其中A测厚仪测量值参与厚度控制系统进行厚度控制,B测厚仪作为参考,当两台测厚仪测量值差异超过0.01mm时,系统便出现报警进行提示。

为研究两台测厚仪测量精度,用轧机出口A、B测厚仪分别对测量厚度区间内的所有厚度标板进行测量,并将测量结果与标板实际厚度进行比较,结果如表2所示。

如表2所示,两台测厚仪测量误差均在±0.2%以内,测量精度较好,满足测量要求。

1.2 AGC控制精度研究

攀钢冷连轧机组采用了厚度自动控制(简称AGC)装置,采用精调和粗调两个部分,粗调是在第一、二机架进行,精调是在末架进行,以调节带钢轧出厚度。出口厚度实时在线测量,每10毫秒采集一个厚度数据绘制成厚度曲线图,厚度曲线图如图1所示。

图1 轧机出口带钢厚度曲线

如图1所示,轧机AGC系统控制带钢厚度波动幅度均在正负1%以内,控制精度较高,满足用户要求。

2 镀锌机组厚度变化研究

主要调查镀锌机组因为退火和光整拉矫导致带钢延伸、厚度变化的趋势,以为轧机合理设计轧制厚度设定值提供指导。

为调查带钢厚度在镀锌工序发生的变化,选取各厚度区间带钢在镀锌入出口取样测量厚度,对比镀锌前后,摸索带钢基板厚度的变化趋势。

取样:入口段-根据所取样板规格切除钢卷头部厚度波动,待测厚仪检测值稳定后进行取样;出口段-在入口所取样板对应的位置(即带钢头部)切除焊缝后取样。

检测方法:入口样板-直接测量样板厚度;出口样板-检测洗掉锌层后的带钢厚度。

样板检测位置:在带钢中部连续测量2处~3处厚度取平均值作为中部的厚度值,头尾样检测位置横向差距控制在1cm内。

表3 镀锌前后带钢厚度对比

由表3可以看出,基板厚度<1.0mm时,带钢镀锌前后基板厚度无明显变化,基板厚度>1.0后,镀锌前后基板厚度明显减薄,且随着厚度增加,减薄量也随着增加。

通过增大数据量进一步调差,发现各厚度区间带钢镀锌前后厚度减薄量如表4所示。

表2 A、B测厚仪标定数据

表4 镀锌机组各厚度区间带钢减薄量

3 普冷机组厚度变化研究

主要调查普冷机组因为平整和精整拉矫导致带钢延伸、厚度变化的趋势,以为轧机合理设计轧制厚度设定值提供指导。

为调查带钢厚度在普冷工序发生的变化,选取各厚度区间带钢在平整入口和精整出口取样测量厚度,进行对比,摸索带钢厚度的变化趋势。

平整前由于带尾厚度超差距离较长,切除困难,因此选取轧机厚度控制较稳定,稳态轧制的钢卷进行测量,轧机出口厚度作为平整入口厚度。在精整出口钢卷分卷时取样,测量样板厚,并与平整入口厚度进行对比,结果如表5所示。

表5 普冷机组前后带钢厚度对比

由表5可以看出,带钢厚度在普冷机组均出现明显减薄,且随着厚度增加,减薄量也随着增加。通过增大数据量进一步调差,发现各厚度区间带钢经过普冷各机组前后厚度减薄量如表6所示。

4 厚度补偿措施

通过对带钢厚度在镀锌和普冷机组的变化进行调查,确定造成带钢厚度偏薄的主要原因为带钢在镀锌机组的退火炉及光整拉矫导和平整及精整拉矫导致带钢延伸致带钢延伸,厚度减薄,并且摸清了厚度变化的规律。

按照表4和表6厚度减薄规律在质量设计时,对轧机出口厚度设定值进行补偿,并对厚度补偿后带钢成品厚度进行测量,结果如表7。

表7 厚度补偿后成品厚度抽查表

如表7所示,对轧机出口设定厚度进行补偿后,成品厚度偏差由补偿前的1%~2%降低到0.5%以内,厚度控制精度大大提高。

5 结语

影响冷轧带钢厚度控制精度的因素很多,针对冷轧带钢成品厚度偏薄,对带钢厚度在全流程的变化进行了调查研究,确定造成带钢厚度偏薄的主要原因为带钢在镀锌机组的退火炉及光整拉矫导和平整及精整拉矫导致带钢延伸,厚度减薄。而轧机厚度设定是未考虑该减薄量,因此在轧机厚度设定时,对该减薄量进行了补偿。通过对厚度补偿后的带钢成品厚度进行抽查,带钢成品厚度偏薄的现象得到有效解决。