对进入电解槽内的锑浸出矿精准控制的可行性探讨

李 庚,邹毅松,赖慧祺

(新邵辰州锑业有限公司,湖南 新邵 422900)

矿浆电解是近30年来发展的一种湿法冶金新技术,它将湿法冶金通常包含的浸出、溶液净化、电积三个工序结合在一个装置中进行,充分利用了电解沉积过程中阳极氧化反应来浸出矿石中的有价元素,使其大量耗能转变为金属的有效浸出,并从矿浆中直接产出金属的工艺。较火法炼锑工艺简化了流程,提高了金属回收率,经济效益高,环境更友好。

在矿浆电解时,其实又是原矿的浸出过程,电解→浸出→电解周而复始。当电解电流确定后,以及电解系统中阳极效率大于或等于阴极效率时(一般阳极效率《阴极效率),阴极系统长锑重量与阳极系统原矿浸出锑金属量重量相当,进入电解槽内矿浆中的锑以锑离子的形式进入电解液系统,随着电解的进行,矿浆含锑逐步下降到质量控制标准1%----2%(简称渣含锑)。因此,为保证电解后渣含锑在质量控制标准范围内,必须对进入电解槽内的矿浆锑金属量进行精准控制。因为进矿中的锑金属量如果高于所给电解电流所产生的金属量,会造成渣含锑偏高;如果进矿中锑金属量低于所给电流所产生的金属量,会使电流做无用功,造成吨锑电耗偏高。

1 试验原料与操作方法

方法1:

10%---60%品位辉锑矿,经预浸(或经第一次浆化,再进行预浸)搅拌1h—2h,原矿用渣浆泵送陶瓷过滤机进行固液分离,取脱水后的矿饼,送入80-1000c的干燥柜内进行干燥2---4h,把该矿送人质检中心测出sb含量,根据sb金属量以及电解所给电流,计算出矿浆流速。

方法2:

10%---60%品位辉锑矿,经预浸(或经第一次浆化,再进行预浸)搅拌1h—2h,原矿用渣浆泵送陶瓷过滤机进行固液分离,脱水后的矿饼输入浆化槽内加入定量的盐酸和电解阳极液进行浆化(第二次浆化),搅拌0.5h—1h。取浆化矿浆400---500g进行过滤,过滤后矿送入80-1000c的干燥柜内进行干燥2---4h,把该矿送人质检中心测出sb含量,根据sb金属量以及电解所给电流,计算出矿浆流速。

(1)根据法拉第定律,当电解原料、电流、电解时间、电解槽数确定,阴极理论产量就确定了。当电流恒定时,假定电流6000 A,以8个电解槽为例,则阴极系统每小时长锑重量w(也即阳极系统浸出金属量)为一固定值。

W=8qIη

其中:q----锑电化当量,1.514g/(A.h);

I-----电流,A;

η---电流效率,%(一般为50%----85%),假定取60%;

则w=8*1.514*6000*60%=43602g=0.0436t

(2)当浆化时‘固液比’确定,则矿浆溶度为一固定值,假定按处理锑品位45%与60%原矿为例:

所谓‘固液比’,‘固’就是原矿经一次浆化、预浸后通过压滤机进行固液分离的矿饼,‘液’就是进行浆化的阳极液量。

①处理锑品位45%原矿,经一次浆化、预浸后,再通过压滤机压满吹干,假定1压滤机矿饼约为1.9t,按15%水分,则干矿饼为1.62 t;假定加入7m3阳极液,则矿浆溶度为:

C1=1.62/(1.62+7)*100%=18.75%

②处理60%原矿,经经一次浆化、预浸后,再通过压滤机压满吹干,假定1压滤机约为2t,按15%水分,则干矿饼为1.7t假定加入7m3阳极液,则矿浆溶度为:

C2=1.7/(1.7+7)*100%=19.54%

(3)当电流、浆化固液比恒定时,如知道浆化浸出矿锑金属量(或锑品位)时,可计算出矿浆流速v:

①处理45%原矿,经第一次浆化、预浸(第二次浆化)后品位,假定能达到30-33%(此处计算取中值31.5%),则可计算出矿浆流速为:

V1=w/c1*0.315=0.0436/0.1875*0.315=0.74 m3/h

则1槽所需时间h1=8.9/0.74=12小时

②处理60%原矿,经第一次浆化、预浸(第二次浆化)后品位,假定能达到48-52%(此处计算取中值50%),矿浆流速为:

V2=w/c2*0.50=0.0436/0.1954*0.50=0.45m3/h

则1槽所需时间h2=9/0.45=20小时

2 讨论

(1)对进入电解槽内的锑金属量进行精准控制,需重点关注对‘固液比’的影响因素。

①在浆化确定固液比时,用来浆化的压滤矿饼重量跟压滤机压满程度(一般规定压滤机1/3水龙头不出液为压满)有很大关系;同时,压滤机滤布使用时间越长,矿饼重量会变轻。②在浆化确定固液比时,智能化的液体流量计的选择有较大的影响。要选择精度0.1m3流量计;如选择精度1m3(该系列流量计计数是按4舍5入制形式),会造成胶管泵频率一样的情况下,不同浆化槽使用完成的时间不一致。举例而言,某次打液前表显累计流量为300m³,此时实际可能数是300.1-300.4m³,也有可能是299.5 m³,打入阳极液7 m³,表显累计流量307 m³时停止打液,则可能实际打入浆化槽的溶液有6.5-7.9 m³之间,误差较大。③不同品位原矿的浆化固液比稍有不同,原则是矿品位与固液比成反比关系。矿浆固液比既影响电解液的流动性,也影响矿粒阳极氧化效率,矿浆浓度大,矿粒的阳极氧化贡献大,但电解液的流动性会变差。因此,当浆化固液比确定后,不要轻易改变。

(2)阳极效率决定了电流效率(阴极效率),因此在计算电解槽内的长锑时,需根据阳极板的使用情况,适当地调整电流效率。

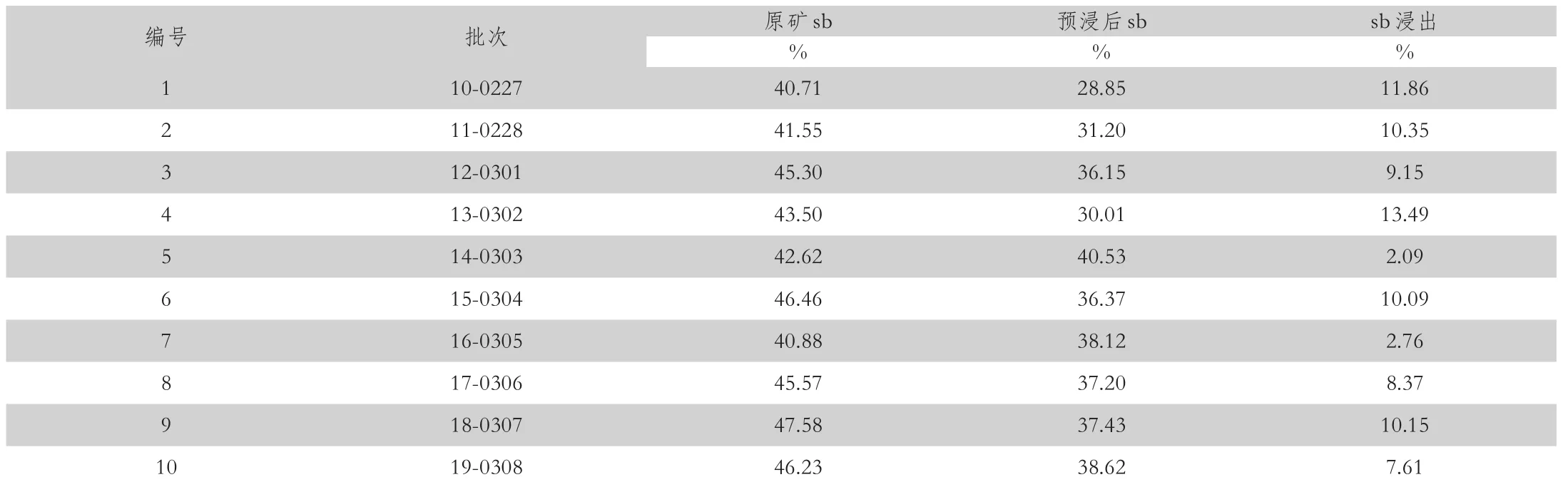

(3)对进入电解槽内的锑金属量进行精准控制,比传统在原料区进行配矿控制更科学。因为原料在进入电解槽前,经第一次浆化,预浸、第二次浆化,原矿锑品位变化较大,下表1是随机抽出的10组原矿经浸出后的锑变化情况。

(4)对进入电解槽内的锑金属量进行精准控制,大规模生产时该控制手段更有优势;在新邵辰州实验线阶段,方法1比方法2更容易操作,如采用方法1,原矿在浆化槽内的锑浸出可忽略不计;同时,方法1对于45%----60%高品位原矿,新邵辰州可利用2台压滤机、2个浆化槽的使用时间进行控制。

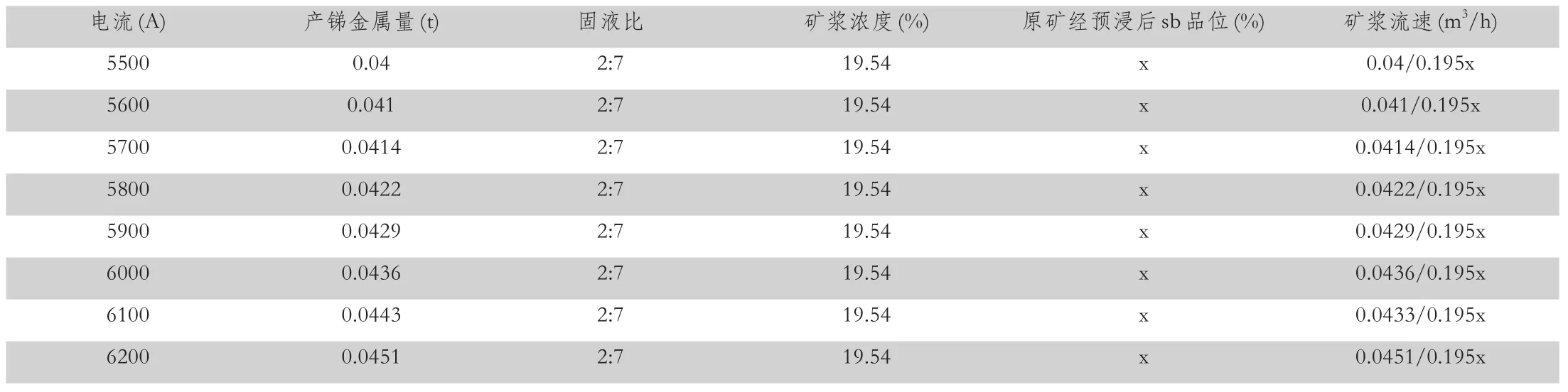

(5)对进入电解槽浸出矿进行精准控制,对质量检测人员赋予了更高的要求。当清楚知道进入电解槽原矿品位时,现场操作人员即可计算出矿浆流速,见下表2、表3;

表1 原矿预浸出后sb变化一览表

表2 45%原矿在电流、浆化固液比恒定下的矿浆流速表

表2 60%原矿在电流、浆化固液比恒定下的矿浆流速表

3 结论

矿浆电解工艺中基于规模化生产需求下的渣含锑降低,我们应积极探究影响渣含锑的关键节点:进料金属量、电解系统中的阳极效率、电解槽结构等,并找出适合规模化生产的科学可行的解决方案。

而在电流、浆化固液比恒定的条件下,对进入电解槽内预浸后的锑矿进行精准控制,根据质量检测人员测出浸出后矿内的锑金属量(品位),再由操作人员计算出矿浆进料流速。这种通过对进入电解槽内矿浆流速控制的方法,保证了进入电解系统的锑金属量,并保证了整个系统的平衡,能达到降低渣含锑的目的,在规模化生产时,具有极大的生产控制优势。