汽车B 柱下端安全带卷收器安装支架强化措施

解跃青,陈瑜

(上汽大众汽车有限公司产品研发车身研发部,上海201805)

0 引言

某车型在侧面碰撞中,由于B 柱内板下端空间布置要求,需要留出安全带卷收器固定空间而导致安装点刚度不够,容易引起该区域共振,B 柱下端测量点信号扰动严重等问题,并且在整车侧面碰撞的工况中,B柱下端前后侧容易出现撕裂的情况。

本文综合考虑B 柱下端安全带安装点刚度问题以及在侧面碰撞中两侧出现撕裂的情况,通过有限元模拟仿真的手段,对模型进行结构优化,并提出相关的解决方案。

1 问题描述

1.1 碰撞撕裂问题

汽车安全带是安装在汽车车身上用于保证乘客及驾驶员人身安全的装置,在现在的汽车中,大多配备有三点式安全带。安全带配合安全气囊的使用,能在汽车碰撞事故中有效地保护乘员的安全,降低事故死亡率。

安全带缠绕在安全带卷缩器转轴上,安全带卷缩器固定在车身上。由于需要预留出用以安装和固定安全带卷缩器的安装空间,因此在B 柱内板上需要留出操作空间,这个操作空间导致B 柱内板下端结构薄弱,在侧面碰撞试验中容易出现弯折和撕裂,如图1 所示,某车在侧碰试验中B 柱下端薄弱位置发生了撕裂现象。

图1

1.2 疲劳断裂问题

车身上布置了数量众多的传感器以供汽车电子控制单元ECU 收集控制信号,判断车辆是否发生了事故。其中在B 柱下端布置的侧面碰撞[2]的加速度传感器尤为重要,该传感器用以收集整车的加速度的信号,用以判断在碰撞中是否需要展开侧面气囊和气帘以及点爆时间。该加速度传感器一般布置门槛内,靠近B柱下端安全带卷缩器固定支架。由于安全带在使用的过程中会对卷缩器固定支架频繁施力,因此在B 柱下端固定区域安装区域易出现共振,影响B 柱下端信号测量点的信号接收,导致ECU 发生碰撞信息的误判,并且容易导致B 柱内板卷缩器固定点处局部疲劳断裂。

因此要求对于B 柱下端卷缩器安装点的局部刚度也要满足结构的稳定性要求[1]。通过建立CAE 计算模型,该车卷缩器局部刚度进行计算分析,结果表明,该车型现有结构不能满足安装点局部刚度的要求,必须进行结构优化。图2 为计算静态与动态刚度的模型。

图2

2 解决方案提出

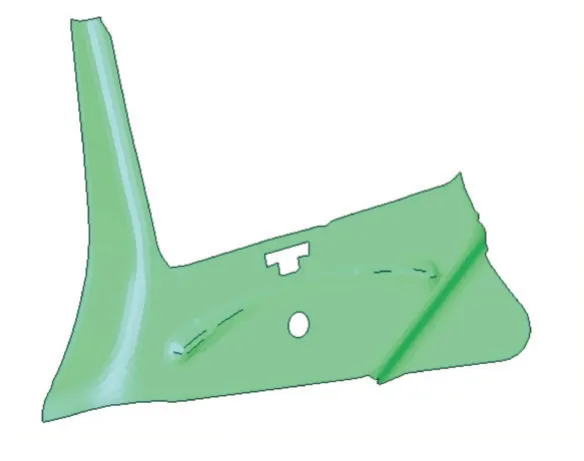

针对该车型的开发过程中存在的B 柱撕裂和卷缩器安装支架刚度无法满足设计要求的问题,设计了一种结构简单、成本低廉、安装方便、易于工程化批量生产的安全带卷缩器靴形支架,该支架不仅能够满足了汽车安全带卷缩器的安装要求、提高了安全带卷缩器支架刚度,同时还改善了B 柱内板下端由于提供安全带卷缩器安装空间而导致的局部强度减弱的问题,解决了B 柱及B 柱内板在侧面碰撞中容易出现弯折和撕裂的问题。该结构如图3 所示。

图3

具体实施方式及安装关系如图4 所示,该组装结构包括安全带卷缩器支架1、B 柱内板2 和安全带卷缩器3,其中安全带卷缩器支架1 安装在车身B 柱内板2内侧,安全带卷缩器3 通过螺栓安装固定在安全带卷缩器支架1 上,所述安全带卷缩器支架1 有延车身B柱内板2 向上延伸的支撑臂,成靴子状,安全带卷缩器支架1 靴子部分覆盖B 柱内板2 下侧,安全带卷缩器支架1 有延车身B 柱内板2 向上延伸的长支撑臂,直到覆盖至B 柱内板的卷缩器安装区上边缘。

图4

3 仿真模型验证优化方案效果

3.1 碰撞撕裂问题

使用PAM-CRASH 有限元软件建立动态显示有限元碰撞模型,材料定义中引入失效模型,与试验结果进行对标,计算结果与试验结果相符。从计算结果输出B 柱下端翻边处最大塑性应变值为7.3%,已大于材料的极限应变值5%,因此材料出现了撕裂的现象,图5为结构优化前的仿真对标结果。通过优化安全带卷缩器支架后翻边应变降低为2.7%,低于材料的极限应变值,可判断材料无撕裂风险,并且通过了物理实验验证该方案的有效性。图6 为结构优化后的仿真及试验结果,试验结果表明,通过安全带卷缩器支架优化,B 柱在侧碰试验中,变形状态稳定,未出现撕裂现象。

图5

3.2 疲劳断裂问题

对于B 柱下端卷缩器安装点的局部刚度要求,通过Abaqus[3]对卷缩器局部刚度计算模型进行计算,如图7 的计算结果显示,在安全带卷缩器结构优化后,各个方向的静态刚度提升了100%-150%,动态刚度也提高了50%,能有效减少对于信号的扰动,有效地改善安全带卷索器固定点的刚度。

图6

图7