螺杆桩机液压式动力头恒功率系统的设计与仿真

(北京科技大学机械工程学院, 北京 100083)

引言

螺杆桩机以承载力高、地质适应性强、经济性好等特点被广泛应用于基础施工领域[1]。动力头是螺杆桩机的核心部件,当前多采用电机驱动式,但在使用中经常出现扭矩低和转速不均等问题,严重影响了打桩质量和效率。

针对上述问题,有不少学者就驱动液压化做了研究。郑秀月等[2]研究了内外双动力头长螺旋钻机,提出了内外双液压马达动力头液压系统及其动力头结构设计,并用AMESim软件进行动态仿真,但是并未提出控制策略。万丽荣等[3]对变量泵变量马达调速系统建立了数学模型,并对此基于MATLAB/Simulink软件做了动态仿真。尹千才[4]研究了长螺旋钻机的液压动力头,设计了动力头结构及齿轮箱,提出了变量泵控制变量马达的动力头液压系统,并基于AMESim软件对液压动力头传动链系统进行了仿真分析在不同控制策略下的响应。苏健行等[5-7]在液压系统设计中,对变量泵控制变量马达进行数学模型建立和AMESim软件仿真。陈子建等[8]通过建模对液压系统的节流调速进行了分析,利用AMESim软件对液压系统进行仿真分析可以获得合理的系统参数[9-12]。

尽管国内学者提到了动力头液压系统控制策略及仿真方法,但对桩机动力头液压系统的设计及研究比较少。本研究主要是针对双电机驱动式螺杆桩机动力头扭矩低,转速不均等问题,提出桩机动力头及控制策略,并在此基础上设计了基于恒功率泵的全液压桩机动力头回转机构液压系统。利用AMESim对该系统进行建模,并在斜坡负载、带负载启动和突变负载工况下对该系统仿真分析,为桩机等工程机械钻进液压系统设计提供了参考。

1 螺杆桩机动力头结构及工作原理

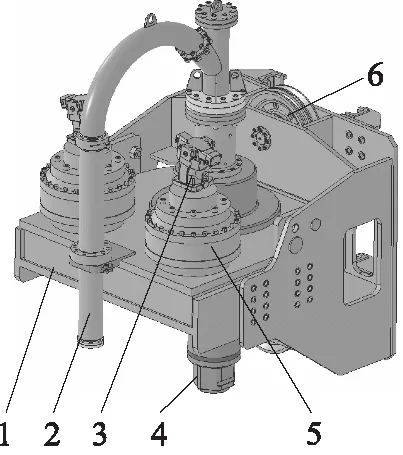

动力头回转机构的作用是将扭矩和转速传递给钻杆,并且随钻杆钻进深度的变化和地基土层的变化,能够自动调速和调整扭矩。如图1所示,设计的高铁桩机动力头回转机构元件包括:电机、液压泵、液压多路换向阀、液压马达、减速机等。各元件之间的关系:电机通过联轴器直接连接到液压变量泵;液压多路换向阀控制液压马达的启动及转向;液压马达输出的转速与扭矩经过减速箱的减速增扭后输出到钻杆。

1.动力头支架 2.灌浆管路 3.液压马达 4.立柱5.减速机 6.滑轮图1 高铁桩机动力头

2 液压动力头控制方案

螺杆桩机工作机构主要有动力头-钻杆、主卷扬-钢丝绳系统。动力头的液压马达会对负载进行高压自动控制;液压系统通过液压泵进行恒功率控制;打桩与拔桩时,传感器测出动力头液压马达转速与钻杆转速,通过动力头钻杆-主卷扬钢丝绳联动模型计算出主卷扬液压变量泵所需排量,进而控制钻进时钻杆下放速度,螺杆桩机钻进控制逻辑图如图2所示。

图2 高铁桩机控制逻辑图

3 螺杆桩机动力头回转机构液压系统设计

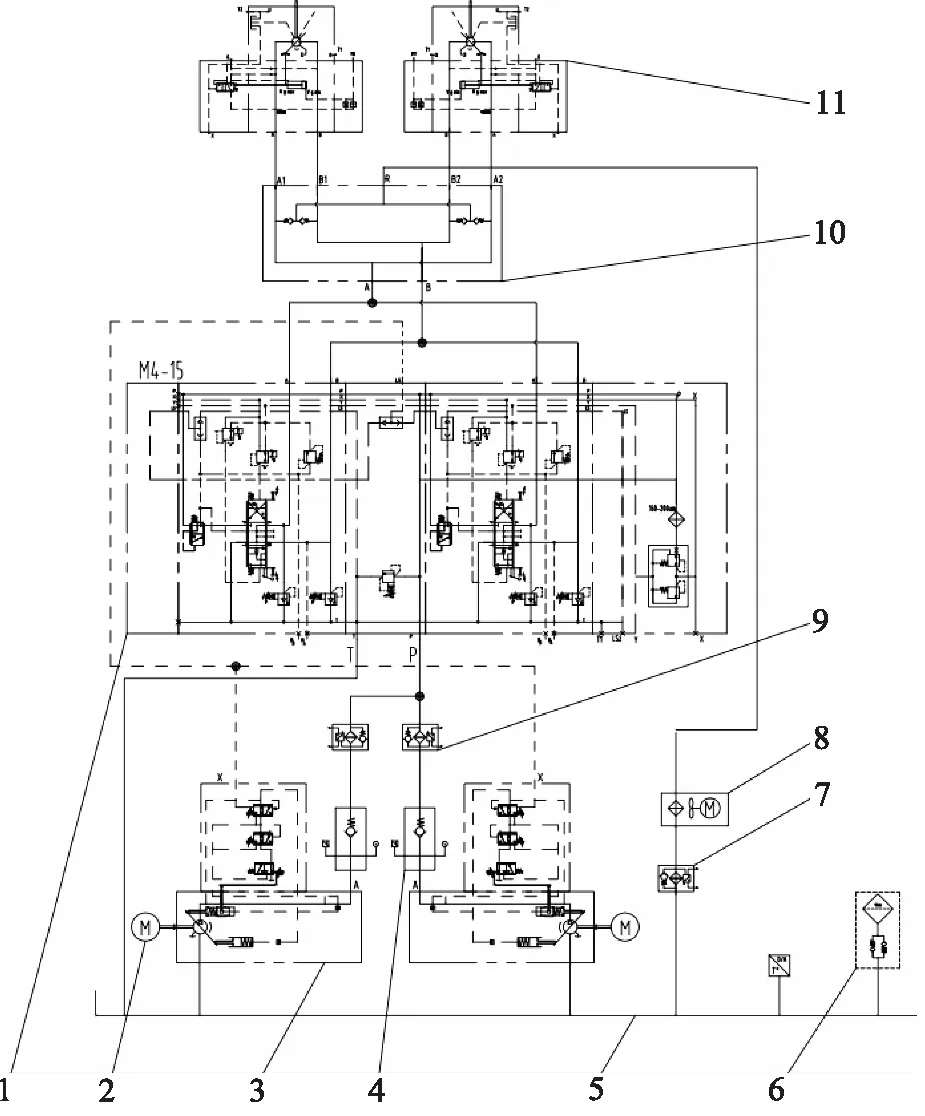

动力头回转机构液压系统原理图如图3所示。

在回转机构液压系统中,变量泵为恒功率自动控制负载敏感泵,泵的负载敏感接口与换向多路阀组的负载敏感结构连接在一起,构成负载敏感系统。电机启动后,带动泵转动,液压泵会根据当前负载压力的大小决定排量,再给执行机构供给合适流量的油,起到恒功率和节能的作用。换向多路阀组内集成了溢流阀,限制了系统最高工作压力,溢流的油液会通过阀组内部管路与系统的回油连到一起,确保系统压力在工作安全区。液压马达通过变量油缸进行高压自动控制,可随负载压力自动调节转速和扭矩,提高施工效率。

1.换向多路阀 2.电机 3.液压泵 4.单向阀 5.油箱6.空气滤清器 7.回油过滤器 8.散热器 9.高压滤清器10.补油阀块 11.液压马达图3 动力头回转机构液压原理图

4 螺杆桩机动力头回转机构液压系统仿真

回转机构液压系统设计参数如表1所示。

表1 回转液压系统设计参数

4.1 回转液压系统仿真模型

电比例泵的电——机械转换元件用的是比例电磁铁,将电流信号转换为力和位移,比例电磁铁的输入电流与换向阀阀芯位移的关系为:

xv=Kii

(1)

式中,xv—— 滑阀阀芯位移

Ki—— 电—机械转换常数

i—— 输入电流信号

假设三通阀的响应能力是理想的,有恒定的供油压力,回油时没有背压,压力为0,则三通阀的流量方程为:

qL=Kqxv-Kcpc

(2)

式中,qL——负载流量

Kq—— 流量增益系数

xv—— 阀芯位移

Kc—— 压力-流量系数

pc—— 变量活塞缸压力

进入活塞缸进油腔的流量为:

(3)

式中,qL—— 活塞缸进入流量

Ah—— 活塞缸无杆腔活塞面积

xp—— 活塞缸活塞位移

Vc—— 活塞缸控制腔容积

βe—— 有效体积弹性模量

Cip—— 活塞缸内泄漏系数

pc—— 活塞缸控制腔压力

输出力与负载力的平衡方程为:

(4)

式中,Ar—— 变量缸有杆腔活塞面积

m—— 活塞杆等效质量

B—— 活塞和阻尼的黏性阻尼系数

FL—— 外负载力

K—— 变量活塞缸总弹簧刚度

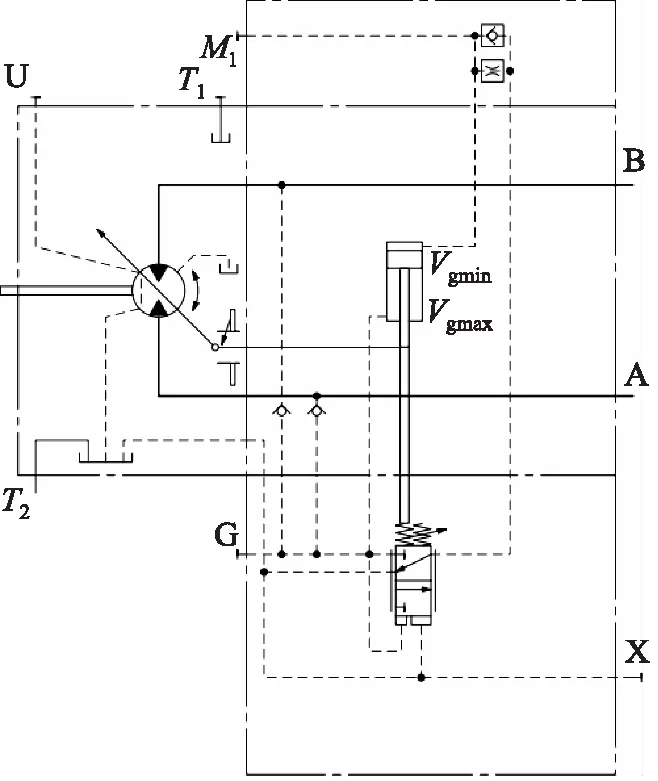

变量泵原理图如图4所示,仿真模型如图5所示。变量泵的控制机构主要由恒功率变量控制阀、高压切断阀、负载敏感阀、变量缸和变量杠杆组成。在泵工作功率没有达到事先设定好的功率时,变量阀处于右位,排量最大,在相同转速下,泵的输出流量最大。加入工作压力超过了弹簧的设定值,杠杆式变量阀芯移动压力油进入大变量缸,使排量有所减少,直至重新回到平衡状态。工作压力可以按相同比例增加,从而保持泵的输出功率为常数。

图4 恒功率变量泵原理图

图5 恒功率变量泵仿真模型

液压马达原理图如图6所示,仿真模型如图7所示,因为动力头要能够正反转,液压马达选用的是双向变量马达模型,其排量的变化由压力信号及变量油缸控制。

钻杆每回转1圈,钻杆钻具就要进给1个螺距。设高铁桩机钻杆螺距为p,动力头在某时刻的转速为n,则此时钻杆钻具的进给速度应为:

u=n·p

(5)

图6 液压马达原理图

图7 液压马达仿真模型

主卷扬绞车直径为d,忽略钢丝在绳在打桩过程中的颤动及弹性变形,则此刻主卷扬绞车的转速为:

(6)

主卷扬减速器减速比为i,则主卷扬马达转速为:

nm=nj·i

(7)

通过马达与变量泵的流量关系计算马达转速为:

(8)

式中,qvpmax—— 变量泵最大排量

nd—— 电机转速

x—— 变量泵排量控制信号

qvm—— 主卷扬马达排量

联立得到变量泵控制排量信号x与动力头转速n的关系式为:

(9)

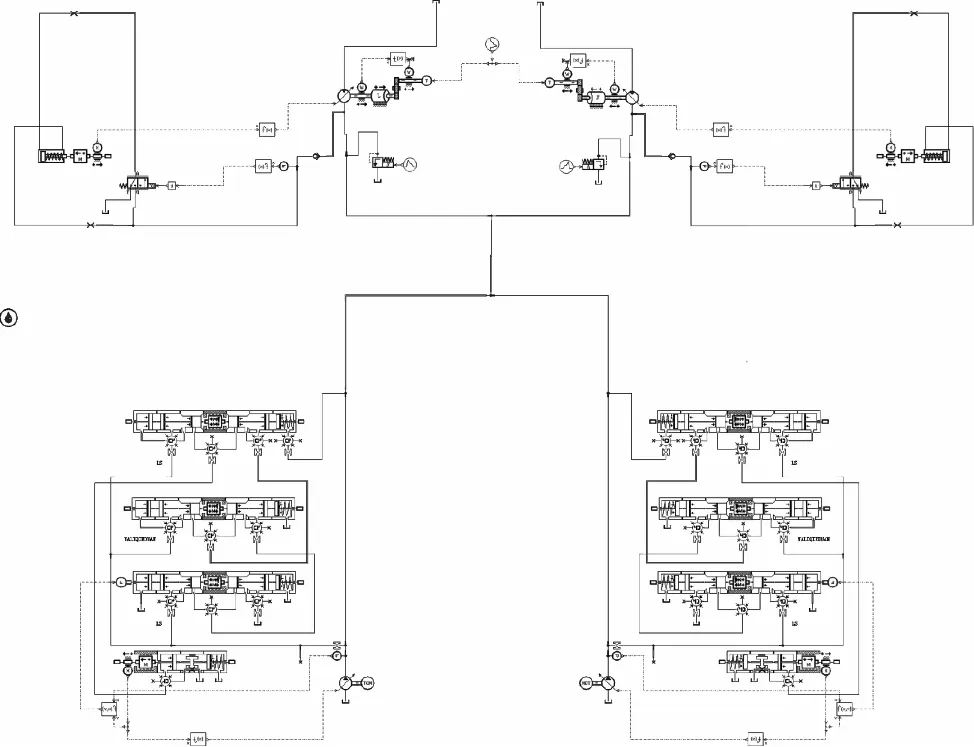

建模时省略了如高压过滤器、单向阀、换向阀等元件。根据液压系统图将上面的各部分原件在整合在一起,整个动力头液压系统模型如图8所示,2个马达通过减速机与螺纹钻杆相连,模型把钻杆的转动惯量及负载扭矩平分给了2个马达,直接将阻力矩信号加到已考虑转动惯量和黏性摩擦的旋转负载模型当中。

图8 动力头液压系统仿真模型

4.2 仿真结果分析

1) 斜坡负载工况仿真

设动力头钻进时受到0~443 kN·m之间的负载扭矩,仿真时间为40 s,给定一斜坡负载后仿真。单个动力头仿真结果如图 9~图11所示。在0~5 s时刻,由于动力头刚启动,随负载压力增大,系统压力增大,但是有少许的波动存在,液压马达排量一直保持在最小排量,液压泵输出流量恒定,动力头以最大转速9 r/min 破土钻进;在8 s左右,当系统压力随负载压力增大到21 MPa左右时,液压泵进入恒功率控制模式,泵输出流量减小,动力头转速开始减小,马达排量还是保持在最小排量;在11 s时,系统压力达到23 MPa,液压马达开始进入高压自动控制模式,排量逐渐增大,动力头转速减小;在33 s左右,马达排量达到最大值,且系统压力保持稳定在28 MPa,动力头转速达到最小值,输出扭矩达到最大值。除此之外,在动力头输出扭矩在达到最大值之前,负载扭矩一直要小于动力头的输出扭矩,这是因为仿真时考虑了粘滞摩擦系数,而且粘滞摩擦力与转速成正比。在刚启动时,转速较高,粘滞摩擦力要比之后转速低、负载增大时的粘滞摩擦力要大,所以随着时间推移,高铁桩机动力头输出扭矩会越来越接近负载。

图9 稳定负载与动力头输出扭矩变化曲线

图10 动力头转速曲线

图11 动力头回转系统压力仿真曲线

2) 带负载启动工况仿真

高铁桩机经常会出现带负载启动的情况,在仿真模型中给定稳定负载340 kN·m,仿真时间为40 s,给单个动力头所受稳定负载和输出扭矩如图12~图14所示。考虑到钻杆钻具的转动惯量(钻杆钻具有一定重量),动力头转速与系统压力要经过一定的时间后才能达到稳定的状态:当整个系统稳定后,马大排量一直没有改变,始终维持在一个固定值,系统压力稳定在27.5 MPa,动力头转速也维持在3.6 r/min。由于油液的粘滞性,在系统工作时,油液产生粘滞阻力,所以导致动力头输出扭矩要大于负载扭矩,稳定之后动力头的输出扭矩要比负载扭矩大8.9 kN·m,稳定在178.9 kN·m。

图12 稳定负载与动力头输出扭矩变化曲线

图13 动力头转速曲线

图14 动力头回转系统对稳定负载的响应曲线

3) 突变负载工况仿真

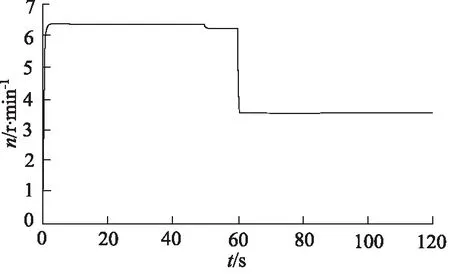

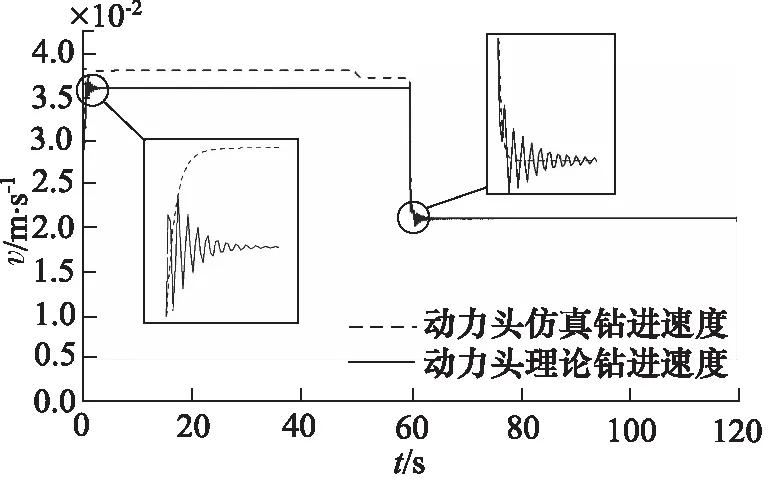

高铁桩机打桩作业时土层多变,模拟负载时,选取极端工况,即土层变化,负载骤变,等效为稳定负载一段时间后加入阶跃负载。0~60 s区间内,假设桩机在较软土质打桩,在60 s时,钻杆钻具进入到较硬的土质,如鹅卵石层,动力头回转系统受到的扭矩阻力会突然增加。如图15所示回转系统压力上升,但是没有太大的波动;如图16所示,在转矩负载发生突变时,动力头回转系统通过高压恒功率泵控制自身的排量来改变动力头转速;钻进阻力突然增大,副泵在钻杆-主卷扬联动控制模块改变自身排量,进而控制钻杆钻进速度,如图17所示,钻杆仿真钻进速度与理论钻进速度一致,但是在负载突然变化时,会有少许的波动。

5 结论

(1) 提出的桩机动力头液压系统控制策略改善了原型号螺杆桩机双电机驱动式动力头扭矩低、转速不均等问题。

图15 动力头回转系统压力仿真曲线

图16 动力头仿真转速曲线

图17 动力头仿真钻进速度与理论钻进速度曲线

(2) 设计了基于恒功率泵的全液压桩机动力头回转机构液压系统,利用AMESim对该系统进行建模,并在斜坡负载、带负载启动和突变负载工况下对该系统性能进行仿真分析。仿真结果表明,所设计的液压系统输出压力稳定,且能随负载变化进行转速和扭矩自动调节,能够保证桩机在工作过程的稳定性。