应用超薄切片技术对侧光型背光源白色反射膜的凸起进行定点切割方法的改进

杨 慧,2 贾云玲 鞠 晶

(1.北京大学,北京 100871;2.首都医科大学,北京100069)

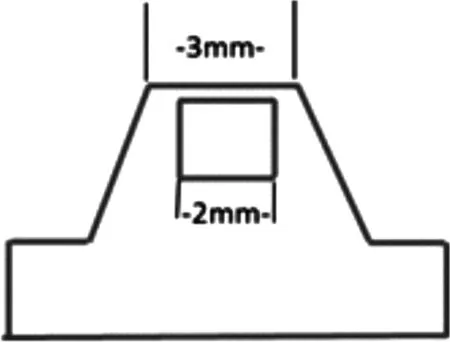

图1 侧光型白色反射膜结构示意图

目前液晶显示器向轻薄化、低能耗的方向发展,人们试图将侧光型背光源用于较大的液晶显示器。但是侧光型背光源有亮度不均的弱点。表面带有凸起的白色反射膜可起到改善液晶背光源亮度不均的作用[1-3]。该薄膜为高分子聚合材料,具有三层结构,如图1所示。该材料底层为聚丙烯酸树脂,中间层为聚对苯二甲酸乙二醇酯(PET)发泡基材,表层的树脂层表面为包含有球状粒子涂布层,球状粒子可为尼龙树脂等有机球状粒子或二氧化硅等无机颗粒。球状粒子形成凸起的高度要求在15~60μm之间[1、2]。该材料结构特点为:质地较软,中间基材有孔隙,表层均匀分布着形态多样、大小不一、高度不等的凸起。

反射膜表面凸起的高度是改善光源亮度不均问题的关键所在[1-3],测定凸起的高度是评价该膜性能的重要指标,是界定专利产品的重要表征,也是专利诉讼纠纷的重要参考和评判依据。目前国内没有相关测定标准,尚且沿袭日本的测定方法[1,2]。该方法使用日本MICROTOME研究所(株)制造的旋转式切片机对样品横断面垂直切片,用体视显微镜配合判断凸起颗粒的高度。旋转式切片机是在20世纪二十年代开始应用于制备半薄切片样品的设备[3],该设备没有联机体式显微镜,最薄切片厚度为1μm[4]。目前的超薄切片技术和仪器水平已经远远超过了专利标准制定时的水平。例如,LEICA超薄切片机具有4个不同方向LED光源和10~64倍可调节的体视镜,切片可精确到纳米级别[5]。目前超薄切片技术已被广泛应用于生物领域、材料领域超薄切片样品制备[6、7],可以实现在切片过程中对样品进行实时观察。因此,应用新设备和新技术对这种薄膜材料表面凸起进行定点切割可以做到更加准确和可控,对反射膜的表面凸起高度和薄膜厚度进行表征,指导样品改进生产工艺等具有重要的意义。

1 日本专利实验方法

在反射膜样品上随机选择5处(2mm ×2mm范围)进行观察,选择该范围内最高的突起。用日本MICROTOME研究所(株)制造的旋转式切片机对测试样品进行定点切割,切刀倾斜角度为3度,并沿与薄膜平面垂直的方向进行切割,切割过程中借助显微镜观察以判断是否切到凸起最高点。切割完成后,用TOPCON公司制造的扫描电子显微镜ABT-32观察和拍摄截面照片。测量5个凸部的最大高度H,以及5个样品凹部的最小高度h,分别作差(H-h),该差值的平均值即是该样品在一个面上凸起的最大高度[1,2]。测量方法示意图见图2。

图2 薄膜样品最高凸起与最凹部位的测量方法示意图

2 改进方法

根据材料特性和制样要求,参考日本专利方法,本实验室采用LEICAEM UC6超薄切片机进行样品制备。

2.1 样品准备

样品由金杜律师事务所提供。依据专利要求,随机选取10个不同位置,将测试样品用锋利的刀片或剪刀剪裁成“凸”字型,示意图如图3所示。宽大的基底便于样品夹稳定夹持,形状呈梯形使样品在切割过程中不易发生变形[8]。在前端随机选取2mm×2mm区域,用极细Marker笔标出范围。

图3 用于制备的样品示意图

2.2 突起观察及确定样品最高凸起位置

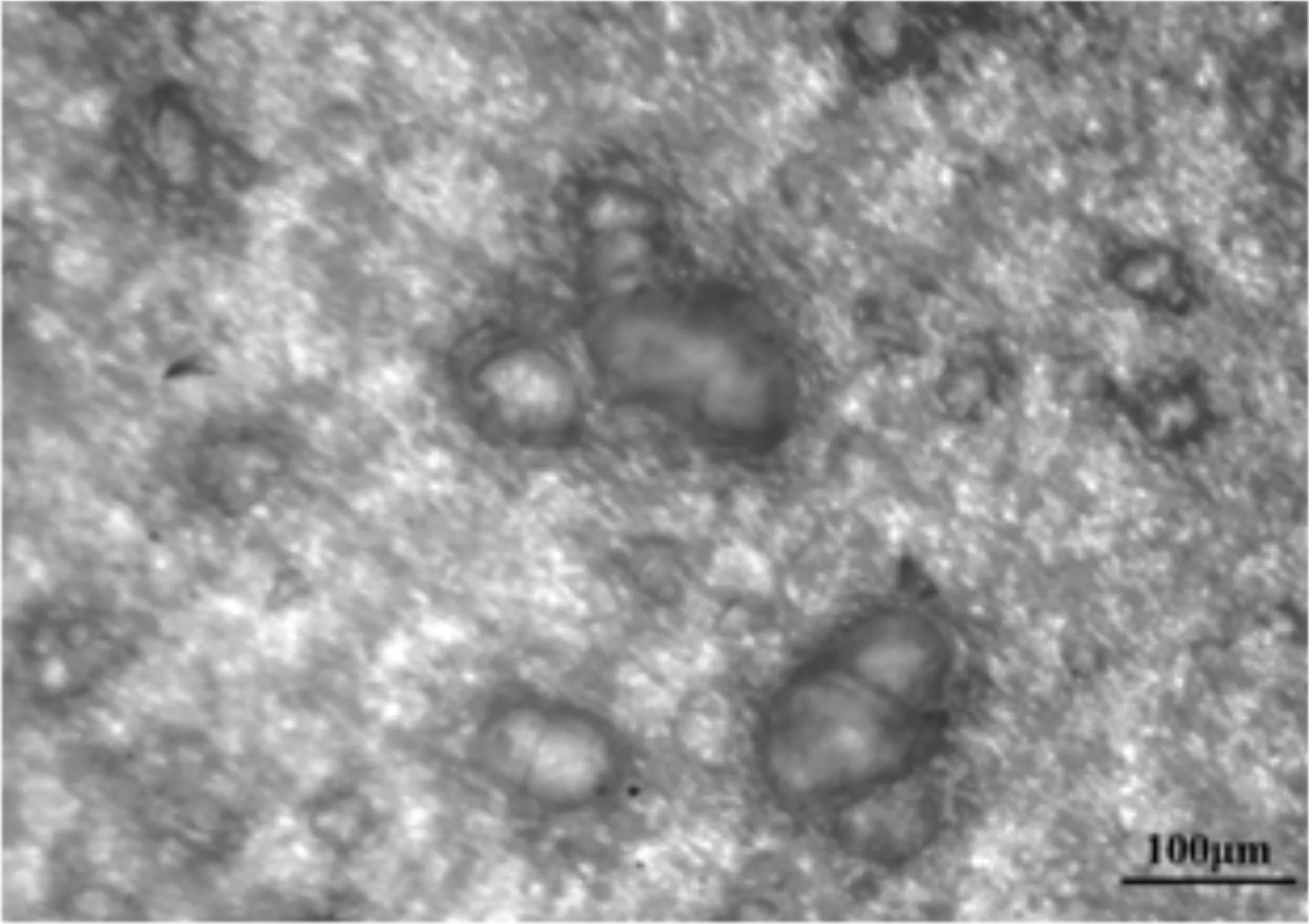

依据专利要求,随机选择样品在LEICA EM UC6超薄切片机体视显微镜下放大10倍观察样品表面(水平位),目测比较凸起尺寸大小,重点关注区域内尺寸较大的几个凸起。将样品夹顺时针转动90度,于垂直位观察凸起高度,找到一个或几个感兴趣的凸起(如图4所示)。将垂直位样品夹逆时针旋转3度,在放大64倍的体视镜下观察感兴趣的凸起,经多角度反复比较最终确定一个最高凸起。用极细Marker笔对最高凸起进行标记。

图4 在光学显微镜下观察样品表面凸起

2.3 对样品进行定点切割

切片刀使用LEICA EMKMR2 制刀机制作的玻璃刀,刀座间歇角设置为3度。将样品含有凸起的平面调整至垂直于刀的位置。调整样品即将要切割的横截面与和刀的角度,使二者完全垂直,横截面上、下两条边与刀锋平行。调整好样品和刀的位置后开始定点切割,根据标记好的目的凸起位置和刀的相对距离设定切割模式和速度,例如:凸起的位置距离可以切割到的位置较远,可以选择自动修块模式,切割速度设置为100mm/s,步长设置为500nm。边修块边观察,注意Marker笔标记的目的凸起的位置,当切割位置邻近凸起时,停止修块,调整切割速度和步长,分别设置为3mm/s,200nm,继续切割,密切观察目的凸起是否被切到,需要同时观察样品水平位,垂直位和倾斜角度凸起的形态、大小、和高度变化,直至在64倍体视显微下观察到样品凸起的最高点为止。

2.4 喷金

为了增加样品的导电性,对制备完成的样品横断面(可以观察到凸起最高点的面)进行喷金,所用离子溅射仪为日本电子JEOL Smartcoater, 工作电压220kV, 溅射时间30s,金涂层厚度约为5nm。

2.5 扫描电镜观察和测量

对10个不同位置样品制备完成后,在日本电子JEOL IT300扫描电镜下进行观察、拍照和测量。观察和拍摄过程中使用二次电子探头,工作电压为10kV,测量结果如图5所示。在扫描电镜下观察时发现,样品横截面三层结构完整,无形变,可以清楚地观察到最高凸起纵切面。发现部分样品在切割过程中凸起内的颗粒有脱落现象,突起内可以观察到残留的印记,有时可以在横断面上看到脱落的颗粒物。由于该样品的凸起是一个较大区间,如15~60μm之间,故颗粒脱落对最高凸起测量的影响不大,而且根据对图像测量和观察可以确定,颗粒脱落后,该凸起基本仍是视野内最高处。对凸起进行最大高度H及最小高度h进行测量,分别作差、求平均值,即得到该样品在一个面上凸起的最大高度为36.83μm。该平均值符合专利要求。测量值及结果见表1。

图5 凸起高度测量A.扫描电镜观察可见样品结构完整,根据专利要求对样品凸起最高处和最凹处进行测量;B.凸起内的球状微粒在切割过程中脱落,在颗粒脱落的情况下,该凸起仍是视野中最高的部位。

表1 凸起高度测量结果

3 注意事项

(1)样品准备过程中注意操作轻柔,避免样品产生折痕、挤压变形或损伤突起等问题发生。

(2)反射膜最高的凸起的判断需要提高体视显微镜放大倍数,结合倾转90度和小角度倾斜后充分观察确定。显微镜下,俯视观察凸起表面可以清晰观察到2mm× 2mm区域中所有凸起,可以通过目测判断尺寸最大的突起,可为找到最高凸起提供帮助,但是难以确定尺寸最大的凸起就是最高的凸起。如图4所示,凸起形状不一,有的凸起可能有拉伸变形,有的凸起尺寸相似,均难以通过水平像凸起面积判断其高度。超薄切片机配合高倍体视显微镜可以对样品进行5个维度的平移和倾转,通过精准观察可获得凸起尺寸和高度两个的信息,这种方法对凸起最高点的判断更为准确。

(3)切割时确保样品所要观测横截面与刀峰垂直,即垂直于横截面方向切割。否则将导致样品切面各层厚度产生误差,影响样品最高值和最低值测量。使用LEICAEM UC6 超薄切片机,在背光灯下利用体式显微镜对刀,比较容易做到使样品横截面与刀峰完全垂直。

(4)定点切割过程中注意观察。当切到接近最高凸起时,要注意密切观察,甚至每切一刀都要在水平、垂直和倾斜3个角度充分观察,以免切过最高点。

4 结论

旋转式切片机是一种多年前用于制备半薄切片的设备。在制备反射膜这类样品时主要存在两方面缺点。缺点一是切片精度不够。旋转式切片机的精度约1μm,在确定凸起最高点时误差较大。而LEICA EM UC6切片的精度可达1nm,在精度上提高1000倍,有着旋转式切片机不可比拟的优势。缺点二是旋转式切片机没有配备体视显微镜,不能在切割过程中对样品进行实时观察,操作者需借用显微镜观察样品凸起,邻近目标物时需要将样品从切片机上取下来用显微镜观察,确定是否到达最高点,观察后再将样品重新固定到切片机上。此种方法操作不便,并且在样品反复被取下和固定过程中造成位置和角度的变化,导致定点切割的误差。LEICAEM UC6超薄切片机配备体视镜,可以很好避免上述问题的发生。因此,本改进方法是一种符合侧光型背光源用白色反射膜专利要求的,操作更为简便,结果更为准确的新方法。综上所述,超薄切片技术是一种极具优势的制样技术,然而在大多实验室中却只被应用于常规TEM超薄切片制备,在实际工作中应注意开发和拓展超薄切片技术的使用范围,例如可尝试在某些扫描电镜样品制备、定点切割样品制备及原子力显微镜(AFM)样品制备等过程中应用以最大程度开发仪器的使用潜能。