钢桥面浇筑式铺装结构施工要点

韩利明

(山西省公路局晋中分局,山西晋中 030600)

近年来,随着我国桥梁事业的快速发展,大跨径桥梁中采用正交异性钢桥面板越来越多。钢桥面铺装直接铺筑在正交异性钢桥面板上,是在钢桥面板上施加的一层多功能保护层结构,能对钢桥面进行有效保护,提高桥梁使用寿命,保证行车舒适性与安全性,减少行车振动与噪声。经过20余年的发展与创新,我国钢桥面铺装技术与体系均取得了长足进步。

钢桥面铺装在使用过程中变形量大,损坏造成的损失和影响都非常大。在钢桥面铺装层中,钢桥面铺装层的受力和变形远比公路路面复杂,在具有优良的强度、高温稳定性、低温抗裂性、疲劳耐久性的基础上,还必须具有良好的追从钢板变形能力,与钢板间具有良好的粘结性。钢桥面板与铺装层共同承担载荷,组成完整体系作为桥面系。

经过多年实践和技术改进,浇筑式沥青混合料铺装形成的“浇筑式沥青混合料+高弹改性沥青SMA”典型结构,在国内新建及翻修的众多大跨径桥梁钢桥面铺装工程中得到广泛应用,成为国内应用数量最多、应用面积最大的主流铺装体系。下层浇筑式+上层SMA具有显著的优势,浇筑式沥青具有较高油石比,空隙率很小,水分几乎难以渗透,且具有优良的变形随从性,对钢桥面板形成良好的保护,出现的结构病害较少。浇筑式沥青混凝土铺装1997年在我国香港青马大桥上首次使用,截至目前已在我国60余座钢桥上使用,取得了不错的效果。

1 钢桥面铺装结构对比

在进行钢桥面铺装结构设计时,各铺装层的性能分工均各有侧重,以满足桥面通行要求。在我国钢桥面铺装方案中,双层改性SMA、浇筑式沥青混凝土+高弹SMA、双层环氧沥青混凝土是最常见的三种结构形式。

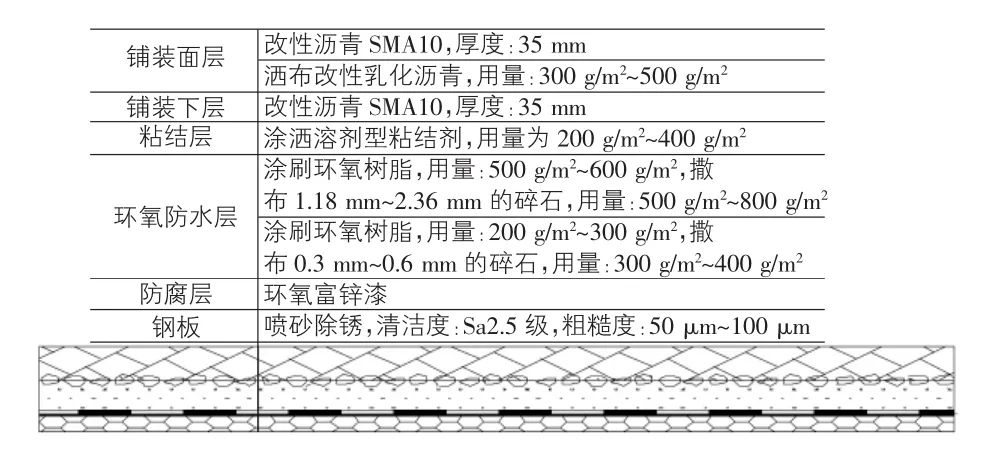

在我国早期钢桥面铺装中,采用双层SMA铺装结构(如图1所示)较多。在该结构中,下部采用环氧树脂防水层和环氧富锌漆防腐层,上部使用双层环氧树脂撒布碎石,具有的泌水性、抗车辙性能、耐疲劳性能显著。常见病害主要有开裂、坑槽、车辙和推移。

图1 双层SMA铺装结构

在早期“浇筑式+SMA”铺装结构中,SMA采用SBS改性沥青,后期多采用高弹沥青(见图2),使得成型后铺装层的防水性、疲劳性能、水稳性、抗滑性、耐久性显著,其病害类型与双层SMA相似。

图2 浇筑式+SMA铺装结构

在双层环氧沥青混凝土铺装结构(如图3所示)中,成型后的铺装层强度高,耐疲劳和耐腐蚀性能良好。与普通沥青混凝土相比,双层环氧沥青混凝土的马歇尔稳定度可比其高3倍~5倍。该铺装层的综合性能良好,常见病害鼓包、开裂、坑槽等,很少出现推移和车辙等永久变形,在国内外应用较多。

相对其他两种铺装结构来说,浇筑式+SMA铺装不透水,也不吸水,对潮气之类的气候影响因素不敏感,不会出现水损害问题,且柔韧性强,对冲击及颠簸不敏感,在德国、日本应用广泛。浇筑式沥青混凝土作为铺装下层兼具了优良防水性、整体性、热稳性、低温抗裂性及变形能力,SMA作为铺装面层,提供了良好的行驶性能及耐久性;防水粘结体系具有优良的防腐、防水性,其优良的韧性可协调钢板的变形,长久保护钢板。桥面铺装总体效果不错,虽然在我国应用相对较晚,但应用较多。

2 施工工艺要点

某大桥为混合梁钢构桥,主桥钢箱梁段采用“Eliminator防水体系+浇筑式GA+SMA(切缝)”方案(见图4),钢混结合段受力复杂,采用竖向柔性连接方式,延长钢混结合段铺装×米,利用材料强度和刚度及柔韧性来确保铺装效果。

2.1 钢桥面板处置

主要是进行钢桥面板清洁和抛丸除锈施工。进行钢桥面板清洁(如图5所示)时,进行表层松散物清除,祛除钢板表面较厚的油污和油脂。采用溶剂清洗时,须保证作业人员安全,严禁吸烟和电焊作业,清洗后将溶剂集中收集清理。清洁后的钢板表面须清洁、干燥、无污染,表面无焊瘤、飞溅物、针孔。进行粗糙度和清洁度检测,粗糙度控制在80 μm~120 μm。

抛丸除锈施工时,实行区域性封闭施工,由多台喷砂机连续匀速进行除锈,作业范围须注意搭接。最后一遍抛丸除锈,须进行磨料更换,回收磨料不得使用。在作业中,须进行喷砂机作业速度和抛丸遍数控制。使用手提式真空抛丸机对部分边角处及桥面凹坑部位进行补充抛丸。

喷砂作业完成后,回收散落钢砂。抛丸后的钢板表面保持清洁无污染。规定时间未涂刷EBCL胶料的,应重新处理。

进行除锈作业时,天气须晴朗干燥,环境温度10℃以上、相对湿度小于85%,钢板表面温度大于实测空气露点温度+3℃。施工现场风速大于10 m/s、有雾、露水、下雨时,不得施工。

2.2 防水粘结层施工

在除锈处理后3 h内须进行粘结层施工,不得在雾天及下雨天施工。在施工前,要求钢桥面表面清洁、干燥、无尘埃,施工现场温度在10℃以上,湿度小于90%。

采用Eliminator防水粘结层(见图6),除锈处理后开始防腐底涂层ZedS94,ZedS94固化后喷涂Eliminator防水层,再刷涂、滚涂或喷涂TackCoatNo.2胶粘剂。

图6 防水层涂敷

进行厚度和拉拔强度控制,要求成型后的防水层干膜厚度不小于2 mm,常温下与钢板间的抗拉拔强度不小于5 MPa。

施工结束后,进行封闭养护,不得在胶料初始固化前可能下雨的天气中施工。

2.3 GA浇筑式沥青混凝土层施工

进行混合料拌和时,先干拌15 s,再湿拌90 s,总拌和时间控制在115 s,以均匀无花白料为准。沥青加热温度控制在170℃ ~190℃,集料加热温度控制在280℃ ~320℃,出料温度控制在220℃ ~250℃。

混合料运输时,使用专用运输设备cooker(见图7),具有自动保温和加热功能,混合料运输途中温度控制在220℃ ~250℃。进行运输时间控制,从装料到出料时间不得大于45 min。

混合料摊铺时,使用专用摊铺设备(见图8),无需进行碾压。对产生的气泡应及时刺破。施工时间控制在60 min内,结束后封闭交通2 d~3 d。

进行接缝控制,须尽可能不设施工缝。必须设置的,横缝在横梁间隔约1/4处,上下层横缝位置至少错开1.5 m,横缝界面应涂布粘结材料。

在施工前,应准确定位侧限挡板高度。施工时的天气须晴朗,不得在雾天和下雨时施工。

施工完毕后,进行贯入度和流动性、厚度质量检测。

图7 混合料运输设备

图8 混合料铺摊

2.4 SMA 表面层

SMA是一种嵌挤骨架结构的沥青混合料,具有优异的抗高温车辙变形能力及低温和疲劳开裂能力,作为桥面铺装的磨耗层使用,抗永久变形能力强,在大量实际工程应用中得到验证。

SMA10混合料配合比、施工工艺、质量控制和质量检查应符合技术规范相关规定,采用木质素纤维。在施工中,由于使用高粘改性沥青进行SMA混凝土制备,SMA混合料对各环节温度要求高,须按设计要求进行混合料出料温度、摊铺温度、碾压温度控制。

进行SMA表面层混合料温度、压实度、马歇尔指标、厚度、表面抗滑和渗水系数控制。该项目成型后的SMA沥青面层动稳定度达到6 000次/mm以上,高温稳定性大大提高,-10度小梁弯曲破坏应变达到15E-3,是普通SMA的3倍以上,铺装层耐疲劳性能大大提高。

3 质量控制措施

钢桥面采用“浇筑式+SMA”铺装结构稳定性好,使用效果良好,几乎无破坏,在我国使用较多。

为确保施工质量,在作业过程中须做好以下质量控制措施:

1)施工现场温度要求较高,要选择专业队伍施工,实现防水层的快速固化,短时间内即可进行下一工序。

2)SMA表面层混合料生产、摊铺和碾压工艺与SMA路面基本相同。钢桥面铺装时,建议采用水平震荡压路机进行碾压。纵向接缝应尽量采用热接缝,纵向裂缝应避开轮迹带部位。

3)SMA表面层接缝。通过调整机械配置,使浇筑式沥青混凝土连续摊铺,减少横向接缝设置。对于必须设置的横向接缝,应设置于横隔板间距1/4处。接缝处应采用贴缝条进行处治。

4)钢桥面SMA施工完毕,行车道铺装表面层压实3 d后,可开放2 t以下轻型交通,5 d后正式开放交通。

5)浇筑层空隙率极小,接近于0,无需进行碾压即可达到最终强度。

大量的工程实践表明,浇筑式+SMA铺装结构很少先在下层浇筑式出现病害,绝大部分是SMA面层病害。对出现的面层裂缝须及时用沥青灌缝封闭。对出现的面层坑槽病害,将结构遭受破坏的部分挖除后,使用普通沥青混合料填补压实。随着使用年限的增加,当整个面层破损严重时,则仅对SMA面层铣刨重铺即可,有效节约养护费用。