道次间冷却工艺对轧制力的影响分析

田 勇 张 田 王丙兴 王昭东 王国栋

(东北大学轧制技术及连轧自动化国家重点实验室,沈阳 110819)

TMCP技术是轧钢生产中重要的开创性技术,其重要特征之一就是在轧钢生产过程中对温度进行控制,以提高产品的强韧性。除了对轧后冷却的温度控制来进行研究和产品开发外,近年来,轧钢工作者们围绕轧制过程中的温度控制展开了研究,这项技术即为轧制和冷却耦合的温控- 形变工艺[1]。温控- 形变工艺的一个重要作用是在轧制道次间施加冷却,实现板坯厚向的大温度梯度轧制,即轧制过程中边强冷,边轧制,温降来不及深入到轧件内部,在板坯厚度方向上形成上下表层低温,中心层仍维持高温的大温度梯度[2]。这样在轧制时,板坯上下表层温度低于中心,变形抗力大,不易变形,而中心温度高,容易变形。这种大温度梯度轧制会促使变形深入到轧件心部,有利于消除板坯内部缺陷,为钢材性能的改进提供了新的空间,同时可减少轧件侧向的双鼓形缺陷,避免边部折叠等缺陷,减少边部切损,提高成材率等[3]。通过温控- 形变工艺还可提高控制轧制的冷却效率,同时,由于冷却过程分配到各个道次上,可以与轧制过程相配合,进行轧制过程中的精细化冷却路径控制。

由于在轧制过程中增加了强制冷却,必然影响轧制控制系统的精度,如钢板温度分布、轧制力和出口钢板厚度等,但对以上参数的影响程度仍存在一定的认识差异。本文通过对轧制模型的分析,结合实验室轧制试验和国内某中厚板厂温控- 形变耦合轧制的力能参数测试,研究了道次间冷却对轧制模型控制精度的影响,为温控- 形变工艺的实施提供理论依据和试验参考。

1 轧制计算的几个关键数学模型

在轧机控制系统中,有几个关键的数学模型,如轧机弹跳、轧制力模型和变形抗力模型等直接影响着模型的厚度控制精度[4],其表达式分别为:

变形抗力σ:

σ=σ0exp(a1T+a2)·f(ε)·g(c)

(1)

热轧轧制力F:

F=σ·Ld·b·QF

(2)

式中:σ为平均变形抗力,Ld为接触弧长度,b为轧件宽度,QF为应力状态影响函数。

弹跳曲线方程:

(3)

式中:K为轧机刚度,S为辊缝,F为轧制力,F0为零点轧制力,Δwidth、Δwear、Δexpand分别为宽度补偿项、轧辊磨损补偿项和膨胀补偿项。

从式(1)可以看出,在确定热轧变形抗力时,主要考虑变形温度和变形速度的影响,其中温度的影响最直接[5]。通常,在钢的奥氏体温度区轧制时,变形温度越低,变形抗力越大。从式(2)可以看出,轧制力与变形抗力直接相关。工程计算轧制力的方式有两种:一是采用轧件的平均温度计算变形抗力,二是根据钢板厚向温度分布,划分成多层,综合计算变形抗力[6- 7]。从式(3)可以看出,在轧制工况一定的情况下,钢板出口厚度与轧制力直接相关,即轧制力越大,出口厚度越大。采用道次间冷却时,钢板表面温度大幅度下降,变形抗力则大幅增加,轧制力也明显增大,从而使出口钢板厚度增加,最终造成厚度控制精度的偏差[8]。

实际上,在粗轧道次采用道次间冷却后,由于钢板厚度较大,很难在较短的时间内将板坯彻底冷透。图1为200 mm×90 mm×250 mm(厚×宽×长)钢坯在电阻炉内加热至约1 050 ℃后,取出水冷过程中厚度方向上各点的温度变化曲线。冷却参数为:钢坯出炉后水冷10 s,开启5组集管,单根上集管流量为(3±1) m3/h。冷却过程中虽然1/8和1/4板厚位置温度下降,但钢板心部温度依然较高。随着钢坯厚度的增加,钢板表层以下未冷透层厚度随之增加[9- 10]。根据最小阻力定律——塑性变形体内有可能沿不同方向流动的质点只选择阻力最小的方向流动,道次间冷却时,变形倾向于发生在钢板厚向温度较高的位置[11]。所以不能单从局部温度降低引起局部变形抗力增加,从而认定道次间冷却时轧制力大幅增加。

图1 钢板冷却过程中厚向各点的温度变化曲线Fig.1 Temperature variation curves at different positions of plate along thickness during cooling

2 实验室轧制试验

在东北大学轧制技术及连轧自动化国家重点实验室φ450实验轧机上进行了温控- 形变形耦合轧制试验。试验坯料为取自国内某中板厂的Q345钢,规格为100 mm×120 mm×180 mm(厚×宽×长)。采用两种轧制工艺进行对比:一是常规工艺(1号),出炉后直接进行单道次轧制;二是温控- 形变工艺(2号),出炉后先经过强水冷再进行单道次轧制。两种工艺轧后均空冷至室温,轧制工艺参数见表1。轧前在钢板侧向1/8、1/4厚度处和中心层处测温,轧后在钢板纵向正中间处沿横向剖开,以观察钢板轧制变形后的横断面轮廓。轧前将坯料在箱式炉内加热至1 150 ℃,保温4 h。

图2为两种工艺轧制的坯料在轧机出口沿厚度方向温度变化。分别采用DEFORM有限元软件模拟和热电偶测量轧机出口钢板断面中心线上的温度分布。可以看出,2号坯料在1/8和1/2厚度处的温差较大,可以实现温控- 形变耦合轧制工艺。

表1 轧制工艺参数Table 1 Parameters of rolling process

图2 经两种工艺轧制的钢板在轧机出口的厚向温度分布Fig.2 Temperature distributions along thickness of steel plate rolled by two processes at exit of rolling mill

图3为钢板轧后横断面的金属流动情况。从图3(a)可以看出,常规工艺下的金属横向位移量主要集中在钢板1/4厚度层,表层和中心层金属流动量相对较少,导致侧边轮廓形成明显双鼓形,鼓峰和鼓底的最大差值约2 mm。从图3(b)可以看出,温控- 形变工艺下钢板侧边轮廓无明显凸度,说明厚向的变形比较均匀,表层金属横向位移量较小,中部金属发生平行变形,中心层和表层横向位移差约1 mm。对比两种工艺金属变形结果可知,温控- 形变工艺促进了轧件内部的金属流动,整个厚向的金属变形更加均匀,从而促使轧件侧边轮廓由双鼓形转变成近单鼓形,即变形倾向于发生在钢板厚向的高温位置。图4为常规工艺与温控- 形变工艺的轧制力峰值。可见,在本文试验条件下,温控- 形变轧制的轧制力相比常规轧制的增加了约17%。

图3 钢板轧后横断面金属横向流动Fig.3 Transverse flow of metal at cross- section of steel plate after rolling

图4 两种轧制工艺下的轧制力峰值Fig.4 Maximum rolling force under two rolling processes

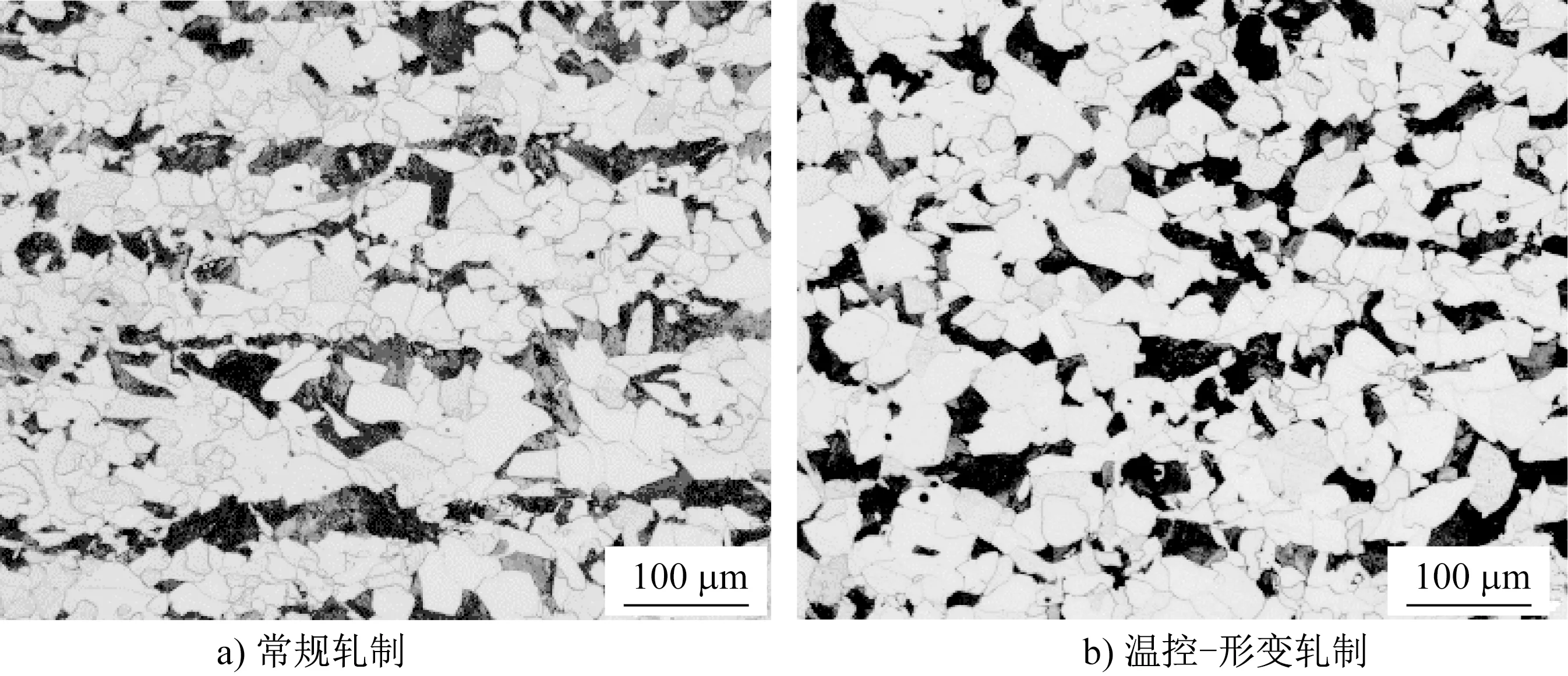

常规轧制时,钢板心部的晶粒尺寸较大,温控- 形变轧制时相同部位的晶粒明显细化,组织分布也更加均匀,如图5所示。可见,温控- 形变轧制能明显改善钢板厚度方向变形和组织的均匀性。

图5 钢板经两种工艺轧制后心部的显微组织Fig.5 Micrographs at the core of steel plate rolled by two processes

钢板经两种工艺轧制后从表面到心部的硬度分布如图6所示。可以看出,温控- 形变轧制的钢板厚向不同位置处的硬度均明显提高,其中1/4厚度处提升最为明显。

图6 钢板经两种工艺轧制后从表面到心部的硬度变化Fig.6 Change in hardness from surface to core of steel plate rolled by two processes

3 工业现场轧制试验

在国内某中厚板厂分别使用常规轧制和温控- 形变耦合轧制工艺试制了厚度为100 mm的Q345B钢板。两种工艺下的轧制道次及道次变形量均保持一致。粗轧始轧温度均为1 150 ℃,待温厚度为160 mm,精轧始轧温度为870 ℃,轧后水冷至680 ℃左右,其中温控- 形变工艺在粗轧阶段增加了两次轧制道次间水冷。具体工艺参数如表2所示。

如图7所示,温控- 形变工艺下的平均轧制力为2.10×107N,比常规工艺提高了约15%。而且温控- 形变工艺下的轧制力相比常规工艺下的更平稳,头尾未出现明显的轧制力峰值,这是由于温控- 形变轧制在道次间冷却时采用了头尾延迟温控,使得轧件纵向温度分布更加均匀。

表3为经两种工艺轧制的Q345B钢板的力学性能。由表3可见,与常规轧制的钢板相比,温控- 形变轧制的钢板的强度增加的幅度并不大,断后伸长率提高了3%,Z向性有提高了11%,从Z55提高至Z35级别。

表2 100 mm厚Q345B钢板的主要生产工艺参数Table 2 Main manufacturing parameters of 100 mm- thick Q345B steel plate

图8为经两种工艺轧制的Q345B钢板心部的显微组织。可见常规轧制的钢板心部存在明显的带状组织,而温控- 形变轧制的钢板的心部带状组织得到消除,组织较均匀,这是由于粗轧过程温控- 形变提高了轧件的厚向变形渗透,促进了心部的再结晶,减弱了成分偏析现象,从而使带状组织明显减轻。但两种工艺下的晶粒尺寸相差不大,这是由于生产过程中长时间的中间坯待温过程,使得钢板内部晶粒发生粗化,削弱了粗轧阶段温控- 形变的细化效果。

图7 两种轧制工艺下的轧制力Fig.7 Rolling force under two rolling processes

表3 经两种工艺轧制的100 mm厚Q345B钢板的力学性能Table 3 Mechanical properties of 100 mm- thickness Q345B steel plate rolled by two processes

图8 经两种工艺轧制的100 mm厚Q345B钢板心部的显微组织Fig.8 Microstructures at the core of 100 mm- thick Q345B steel plate

图9为国内某中厚板厂粗轧机的轧制力与轧机弹跳量之间的关系曲线。根据图9中曲线可以计算得出,采用温控- 形变工艺时,轧制力增加15%后,出口厚度增加约0.3 mm。即在轧机控制系统不投入前馈进行辊缝补偿时,采用温控- 形变轧制引起的钢板出口厚度增加在0.3 mm左右。在投入自适应学习算法后,该厚度误差可完全通过后续道次修正消除[12]。但在实际工业试验过程中,轧机过程控制系统并未考虑道次间水冷对出口厚度的影响,仅依靠轧机过程自动化控制系统检测的轧制力变化和辊缝变化进行规程细微调整,两块钢板在入库时未检测出厚度超差。

4 结论

通过理论分析和试验方法研究了温控- 形变耦合轧制工艺对轧制力的影响。实验室轧制试验结果表明:对于100 mm厚钢板,采用道次间强水冷,在心表形成150 ℃温差时轧制,轧制力增加了17%左右,轧件变形从表面向心部渗透。在国内某3 500 mm中厚板轧机上的工业试验表明:采用温控- 形变耦合轧制100 mm厚Q345B钢板,轧制力增加了15%左右,该轧制力增加引起的轧机出口厚度增加了0.3 mm左右,在投入自动控制算法后,该厚度偏差可在后续道次消除。

图9 国内某厂3 500 mm中厚板粗轧机的弹跳曲线Fig.9 Stiffness curve of roughing mill of a 3 500 mm medium and heavy plate in domestic