某发射集装箱5A06铝合金T I G焊接工艺研究

赵喜磊,王 勇,李翔宇

(郑州机电工程研究所,河南 郑州450015)

0 前言

5A06铝合金属于变形铝合金中的一类,它是不可热处理强化的铝合金,为Al-Mg系防锈铝,5A06铝合金具有较高的强度和腐蚀稳定性,在退火和挤压状态下塑性尚好,焊接性能良好,易达到高强度的焊接接头,可切削性能良好。因此5A06铝合金在船舶领域中应用十分广泛[1]。5A06铝合金焊接方式有多种,但采用钨极氩弧焊(tungsten inert gas welding,TIG),由于设备成本比较低,易于操作等特点,目前在生产制造中仍在广泛应用并居主流地位[2]。

某发射集装箱主要由金属骨架及复合材料包覆而成,其金属骨架为5A06材料机加及焊接成型,该产品力学性能指标高,且对焊缝质量要求高:对接接头的抗拉强度不低于300 MPa,焊接接头等级达到国军标(GJB294A-2005)中规定Ⅱ级接头标准,对所有焊件进行射线探伤,焊缝向母材光滑过渡,无明显咬边及过多余高,焊缝各层之间应完全融合,不应有裂纹、未焊透、未融合。因此本研究就产品焊缝接头新式,采用TIG焊接,研究了焊接工艺参数及其焊接接头性能,为生产提供了可靠的理论依据。

1 焊接试验

1.1 试验材料

采购某厂生产的5A06铝合金作为母材,并采用TIG焊接对角接头试件母板300 mm×100 mm×15 mm,腹板300 mm×70 mm×6 mm;对接接头两块300 mm×100 mm×18/15 mm。母材化学成分如表1所示,力学性能如表2所示。

表1 母材化学成分

表2 母材的力学性能

1.2 试验方法

焊接试件分别进行双V型对接接头和角接接头单面角焊缝模拟试件。焊前将试样依次进行除油(超声波清洗,温度40℃ ~60℃,时间5~7 min),除氧化膜(碱洗:5%~10%NaOH溶液,50℃~70℃,浸泡5 min~7 min;水洗:流动清水冲洗1 min~2 min;酸洗:30%HNO3水溶液,室温,浸泡 3 min ~ 5 min;水洗:流动冷水冲洗+热水冲洗),预热(在烤箱中加热至80℃~100℃,保持1 h),丙酮擦拭(焊缝及焊缝边缘50 mm以内的范围擦拭),加热烘烤(使用乙炔氧火焰烘烤坡口处1 min~2 min,同时使用红外测温仪监测温度不超过120±30℃),打磨(用不锈钢钢丝刷打磨后方可进行焊接)。焊接环境要求相对封闭车间并配备换气除烟设备、温度不低于15℃、湿度不超过50%。并进行焊后退火去应力(退火温度为150~180℃,保温120~150 min,随炉冷却)。

试验采用伊萨TIG4300i焊机进行焊接。主要从优化工艺参数方面来消除焊缝内部气孔,以达到改善焊缝质量。试样一工艺参数为:直径3 mm焊丝AlMg5、电流260~300 A、气流量10~15 L/min。试样二工艺参数为:直径3 mm焊丝AlMg6、电流200~240 A、气流量 24~30 L/min。

2 试验结果及讨论

2.1 焊接接头质量检测

分别对工艺一和工艺二的焊接试样进行检测。如图1焊接式样图。

图1 焊接试样图

(1)焊缝外观检查

两工艺的焊接试样外观均无明显缺陷,试板整体形貌方面,焊缝周围受焊接热影响发生部分形变弯曲。

(2)焊缝的X射线检测

采用X射线分别对两种工艺的焊接试样进行探伤,工艺一的焊缝区域出现焊接气孔,工艺二焊缝区内部无裂纹、未焊透、未融合、气孔等焊接缺陷(图2工艺一焊接射线图和图3工艺二焊接射线图)。针对工艺一焊缝中气孔出现的原因可能包括以下几个方面。

图2 工艺一焊接射线图

图3 工艺二焊接射线图

1)母材及焊丝表面残留的氧化物会吸收空气中的水分,水分在高温下分解出氢气残留于焊缝形成氢气孔。

2)保护气体不当,使空气进入熔池,并残存下来成为气孔。

3)焊缝中低熔点高蒸气压的Mg和Zn等元素的蒸发形成气泡,气泡来不及溢出二形成气孔[3]。

(3)显微组织分析

接头主要分为焊缝、热影响区和母材3个部分金属显微组织。两种工艺的焊缝及其热影响区在冷却时晶界上均有析出相产生(图4显微组织图),且由于焊接加热过程中热作用的影响,焊接热影响区组织比较粗大,并且晶粒大小不均匀。

图4 显微组织图

2.2 对接接头的力学性能分析

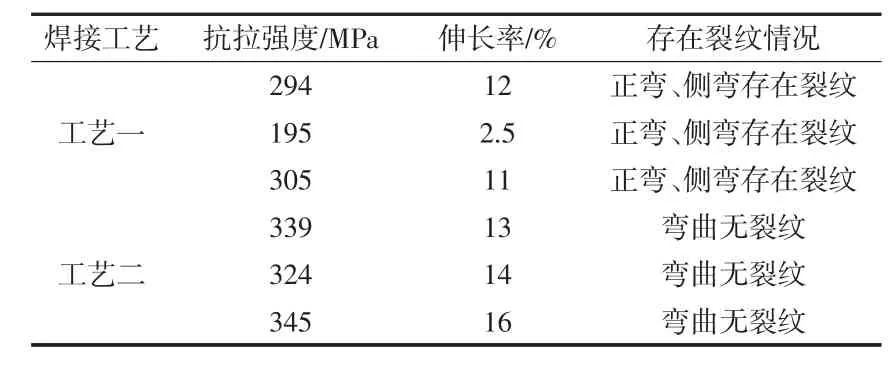

两种工艺强度对比如表3所示。

表3 对接接头力学性能检测结果

根据拉伸试验结果可知,焊接工艺二的拉伸强度高于焊接工艺一焊接的接头。其中工艺一的对接接头平均抗拉强度只达到265 MPa不满足指标要求,延伸率达到8.5%,并且弯曲试验正弯和侧弯试验在焊缝处断裂,根部有大面积未焊透和大量的气孔;工艺二的对接接头平均抗拉强度达到336 MPa满足指标要求,延伸率达到14.3%,正弯、侧弯试件均合格,未出现裂纹。如图5测试结果图。

(续下图)

(接上图)

图5 测试结果图

2.3 角接头的检测结果

工艺一角接头试件:角焊缝沿焊缝长度折断时,用放大镜目视观测断面,断口表面有裂纹、气孔、气渣现象,不符合GJB294A中规定Ⅱ级接头标准。

工艺二角接头试件:角焊缝沿焊缝长度折断时,用放大镜目视观测断面,断口表面无裂纹、未融合、明显的气孔和夹渣,符合GJB294A中规定Ⅱ级接头标准。

3 结论

(1)在环境参数不变的情况下,采用焊接工艺参数(直径3 mm焊丝AlMg6、电流200~240 A、气流量24~30 L/min)焊接的整批产品,经过X射线探伤,焊缝内部无裂纹、夹渣、无气孔等焊接缺陷,其焊缝外观、内部质量均满足产品的使用要求。

(2)拉伸测试时,接头均断裂于焊缝处,断口形貌为韧性断裂。焊缝中存在的宏观气孔减小了焊缝拉伸测试时的受力面积,导致接头断裂于焊缝处。