重型汽车横梁连接板压型常见问题分析

康淳,孙云山,曹若飞

(陕西重型汽车有限公司,陕西 西安 710200)

1 前言

在重型汽车上,连接板主要起着纵梁与横梁连接作用,分布校多。目前,各大厂家加工连接板的主要方式为数控设备切边冲孔后压型,在生产过程中,连接板的质量问题易引起后续工序加工及装配问题。因此分析横梁连接板生产过程中的问题,对产品质量的提升很有意义。

2 连接板压型工序常见问题案例及分析

2.1 孔距压弯线尺寸超差

孔距压弯线尺寸超差分为连接板与横梁连接面孔距尺寸超差和连接板与纵梁连接面孔距尺寸超差,即大面孔距压弯线尺寸超差和小面孔距压弯孔尺寸超差。当大面孔距压弯线尺寸超差时,铆接为横梁总成时可造成横梁总成宽度尺寸超差,从而影响车架总成宽度造成车架侧弯等问题;或者造成横梁总成成八字形,导致车架总成装配困难。当小面孔距压弯线尺寸超差时,可造成铆接为车架总成纵梁孔与连接板孔上下错位,导致装配困难等问题。

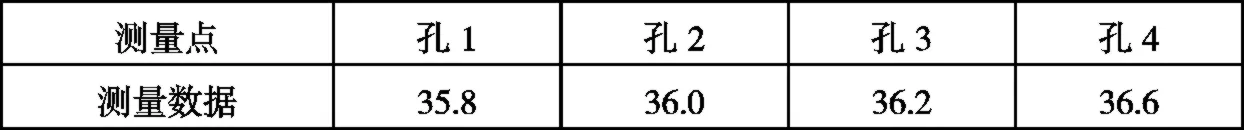

案例描述:加工连接板折弯工序时,发现孔距折弯线尺寸超差,大面孔工艺尺寸要求35±0.3mm,实测数据如下表:

表1 实测数据

小面孔工艺尺寸要求37±0.3mm,实测数据如下表:

表2 实测数据

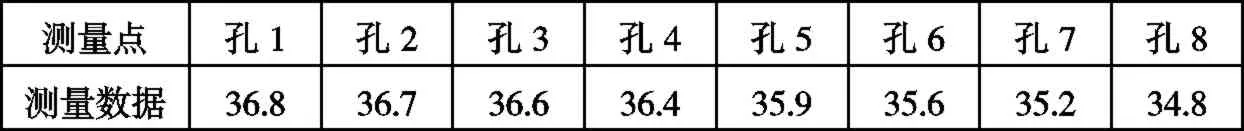

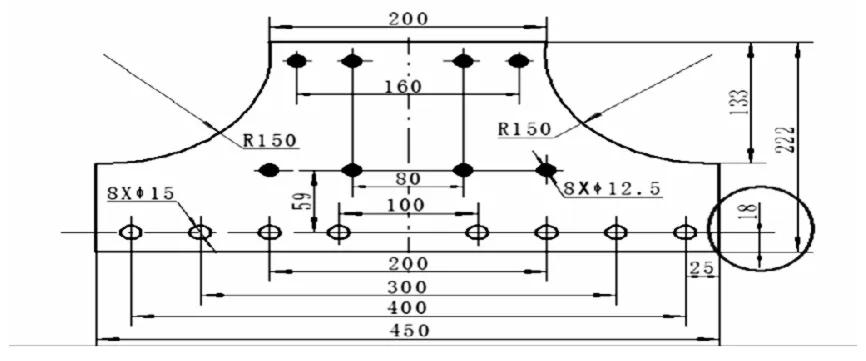

具体工艺要求及附图如下图:

图1 具体工艺要求

问题分析:造成该问题主要有定位及孔距两大因素,定位因素主要分为模具定位边的定位未靠齐和原材料定位边毛刺不平整,孔距因素主要是上道冲孔工序与压型工序使用的是同一条定位边,而冲孔时定位偏移造成的孔距定位边的尺寸超差直接影响压型尺寸。要解决该问题需排查以上所有因素:

步骤1:检查模具定位是否松动或磨损。

步骤2:检查加工人是否将定位边靠齐,发现加工人操作方法符合工艺要求。

步骤3:检查定位边外观质量,经查看未发现毛刺或积瘤导致的定位边不平齐。

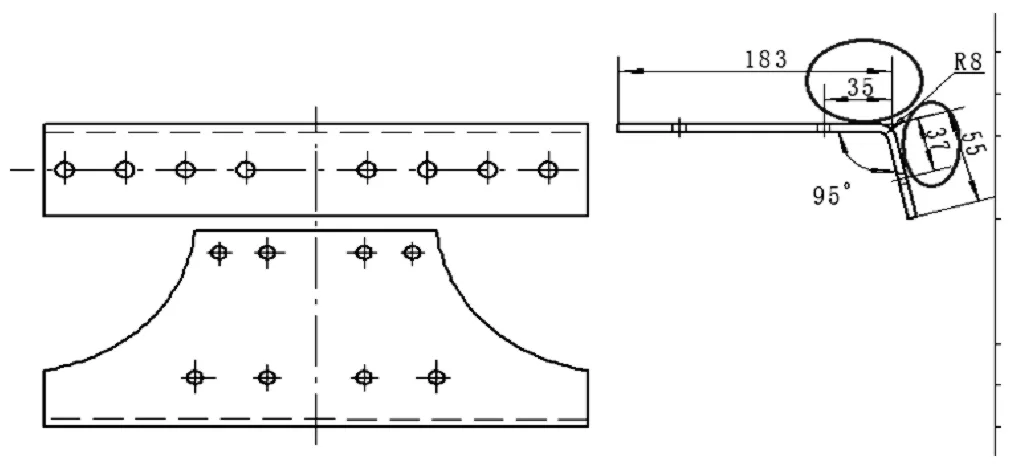

步骤4:检查孔距定位边尺寸是否符合工艺要求,测量未加工件孔距定位边的尺寸,工艺尺寸要求18±0.3mm,实测数据如下表,根据表格内容判断出出为上道冲孔工序产生孔距定位边尺寸超差而造成压形后孔距压弯线尺寸超差。

表3 未加工件孔距定位边测量数据

图2 工艺要求

解决措施:

(1)适当调整模具定位倾斜度,以保证所有孔距压弯线距离在工艺要求范围内。

(2)检修冲孔工序模具定位。

2.2 压弯角度尺寸超差

主要原因有来料材质的不同导致压形后不同程度的回弹而造成的角度波动和通用模具压弯非常规角度连接板时未压到位导致的角度波动。可造成铆接为横梁总成时宽度尺寸超差,从而导致铆接为车架总成时车架宽度尺寸超差及侧弯等问题。

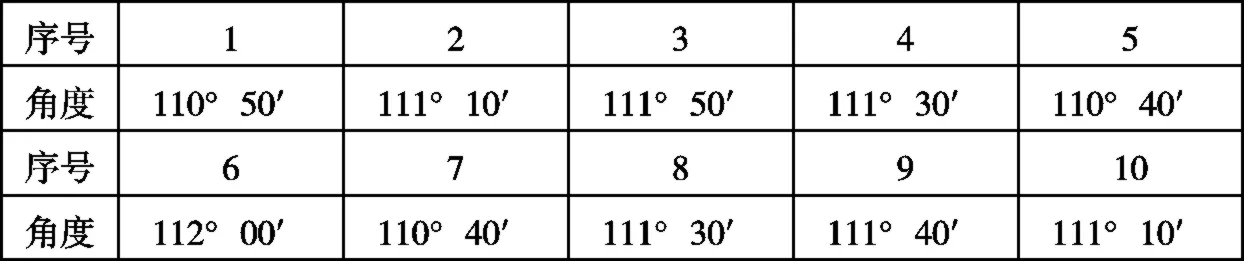

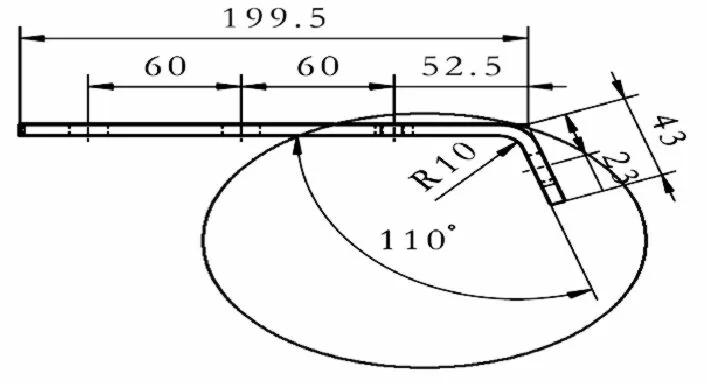

案例描述:加工连接板折弯工序时,角度尺寸超差,工艺要求角度尺寸110±1°,连续加工10 件测量数据如下:

表4 测量数据

图3 工艺要求

问题分析:当采用通用压型模具压弯非常规角度时,零件压弯角度的大小是通过模具滑块下行距离进行控制。当滑块下行距离越小,其压弯角度越大,当滑块下行距离越大,零部件越贴实上模,压弯角度越小。根据数据分析出该连接板角度波动范围为110°40'至112°00'之间,存在不合格件且较工艺要求角度偏大。初步分析结论:模具滑块下行未压到位。

解决措施:

(1)对于已生产的连接板角度超差件进行返压,保证尺寸在工艺要求范围内。

(2)适当调节增加模具滑块下行距离,以增大零部件压实面,减小零部件角度。具体原理如下:

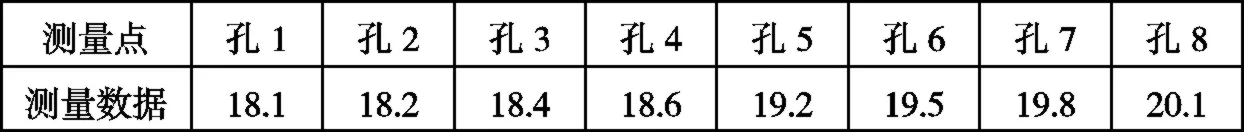

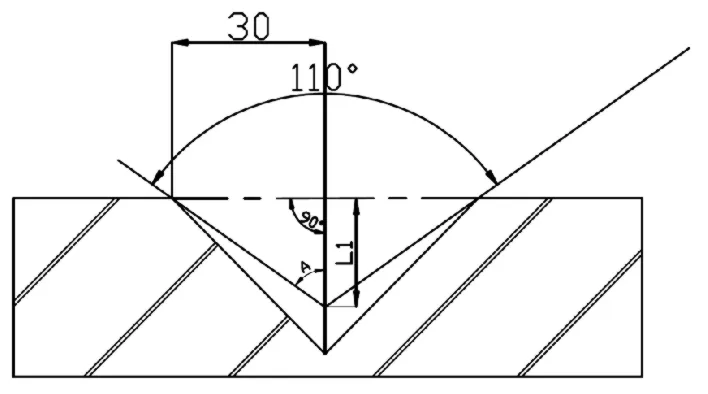

简约绘出模具凹模与连接板压型时剖视图:

图4 模具凹模与连接板压型剖视图

已知模具凹模开口为60,需压弯角度为110°,A 和L1为变量,模拟假设滑块下行距离为L,调节L 的值为ax,L1的变量为bx,且ax=bx。如上图中90°直角与凹模30 尺寸始终不变,根据三角函数计算:

表5 模具滑块下行距离与连接板角度

故可换算出调节模具滑块下行距离影响连接板角度情况如上表。

(3)由于设备精度和实际生产与理论知识有所差距,故需多次调试模具参数,选择状态稳定的模具参数进行加工。

(4)在加工同一批次零部件时,选择同一厂家同一批次材料进行加工。

3 总结

实际生产中,不同工艺模式、不同设备,都会存在不同的横梁连接板质量问题,本文着重对横梁总成连接板的压型工序常见问题进行分析,根据具体问题举例分析并提出预防和解决措施,对横梁连接板生产加工提供现实可靠的参考,以提高产品质量满足了客户的需求。