3-RRR 平面并联机构模糊PID 控制虚拟仪器设计

刘 霞, 单 宁, 王 青, 武新伟

1.西安工程大学机电工程学院,西安710048

2.武警工程大学装备管理与保障学院,西安710086

并联机构就是有2 个或2 个以上的驱动器通过杆系同时作用于运动平台的机构,具有比串联机构更高的刚度、精度和承载能力,且结构更为紧凑,因此在运动模拟器、医疗器械、天文望远镜、工业机床、机械手等方面得到了广泛应用[1-4].法国学者Merlet 对大量并联机构的构型进行分析研究后发现,三自由度并联机构的构型在实际应用中占有2/5 的份额,主要原因就是其结构设计容易, 运动学方程简单, 便于实现控制, 经济成本低.平面3-RRR 机构是应用最为广泛的一类三自由度平面并联机构,具有构件少、结构简单、容易解耦、工作空间大、反应快、精度高、经济成本低等优点,广泛应用于数控机床、微型机械系统、机器人和航空飞行器等工业领域.然而受各种误差因素的影响,3-RRR 平面并联机构在实际应用中会不可避免地降低运动精度,进而影响加工质量,因此必须研究如何提高该类型机构的运动精度[5-7].

提高机构的运动精度可采用硬件法与软件法来实现.硬件法精度高,实时性好,但设计硬件电路较为复杂,研制时间长,经济成本高,且一种机构通常只对应一组硬件,不具有通用性;软件法则克服了硬件法的缺点,具有灵活性高、通用性强、易于开发、便于实现智能化等优点,在机构控制领域受到广泛关注.虚拟仪器技术是一种新兴的自动测试技术,它以软件界面取代硬件测试仪器,不但解决了硬件仪器的固化、封闭性、开发周期长、经济成本高等问题,而且可以根据实际需求自由开发,智能化程度较高,能够实现数据共享、功能化和模块化,是测试控制领域的研究焦点[8-11].将虚拟仪器技术应用于机构控制领域,不但能提高测控系统的灵活性,有利于数据采集和后续的分析、处理、存储等,而且能实现人机互动,可满足在线实时的控制需求,可见开发基于虚拟仪器技术的机构测控系统具有很大的实用价值和广阔的应用前景.鉴于此,本文建立3-RRR 平面并联机构模糊PID 控制系统,搭建机构控制实验装置,开发3-RRR 平面并联机构的运动精度与运动控制虚拟仪器软件系统,开展机构运动误差实时控制实验研究.

1 3-RRR 机构模糊PID 控制系统建立

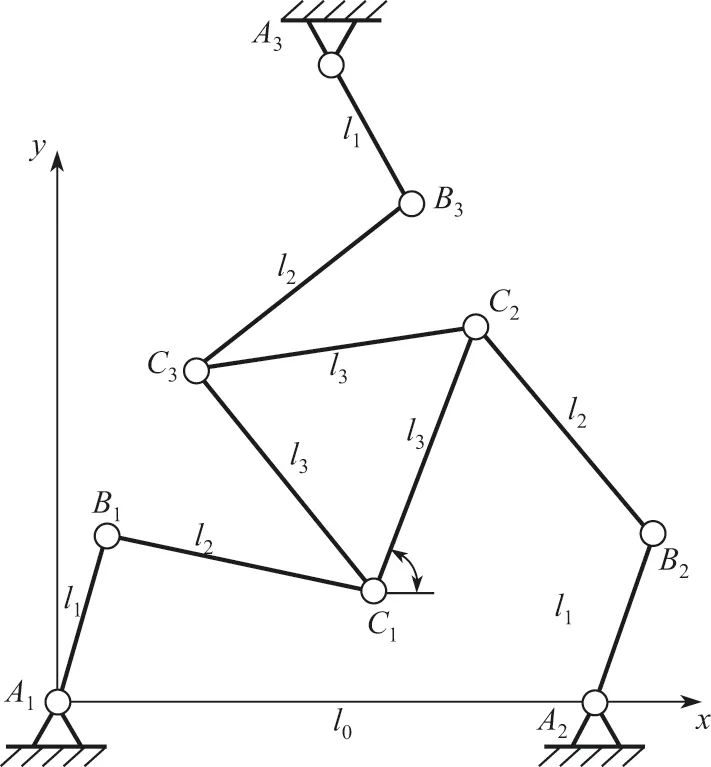

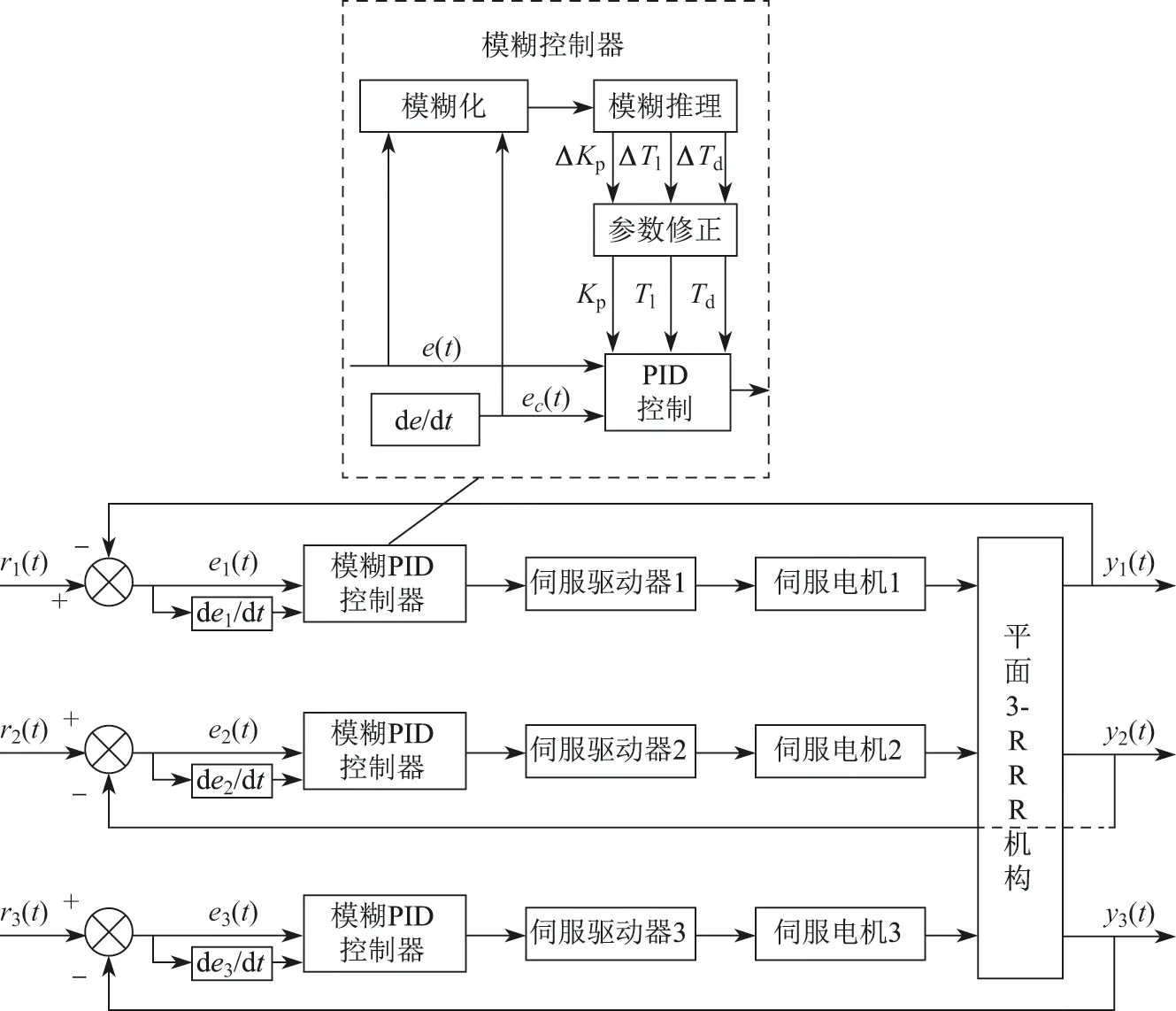

平面三自由度3-RRR 机构如图1 所示,每个支链中的杆件长度分别为l1、l2、l3,定平台A1A2A3相邻铰支点之间的长度为l0.在各支链中,杆1 与x 轴正方向的夹角为θi,杆2 与x 轴正方向的夹角为βi,杆3 与x 轴正方向的夹角为φi.在3-RRR平面并联机构中,3 条支链是独立存在且呈对称分布的,在实施控制时可采用同样的驱动方式和控制方式.若忽略耦合因素影响,则每一条支链都是相对独立的闭环控制系统.基于上述考虑,本文建立了如图2 所示的3-RRR 平面并联机构运动误差模糊PID 控制系统.

在图2 中,ri(t)表示机构不考虑误差因素时各支链中杆l2的角位移理论计算值,yi(t)表示实际测得的各支链中杆l2的角位移.因为支链1~3 构成的是独立闭环控制系统,所以可任选一条支链为例建立其模糊控制系统,同理可以建立另外两条支链的模糊控制系统.选取控制偏差e、偏差变化率ec以及PID 控制参数的变化量∆Kp、∆Ti、∆Td的模糊集合均为7 级,即{NB, NM, NS, ZO, PS, PM, PB},对应的量化因子分别为60、60、5、3、3,输入、输出模糊变量的语言值均采用三角形隶属函数.本文模糊控制规则主要根据误差大小和偏差变化率调节3 个系数[6],采用中位数法进行反模糊化处理,则PID 控制器自整定参数为

式中,Kp'、Ti'、Td'分别为修正后的比例、积分、微分系数;Kp0、Ti0、Td0分别为比例、积分和微分系数初始值.

图1 3-RRR 平面并联机构运动简图Figure 1 Kinematic sketch of 3-RRR planar parallel mechanism

图2 3-RRR 平面并联机构模糊PID 实时控制系统Figure 2 Fuzzy-PID real time control system of 3-RRR planar parallel mechanism

2 机构测控虚拟仪器的LabVIEW 实现

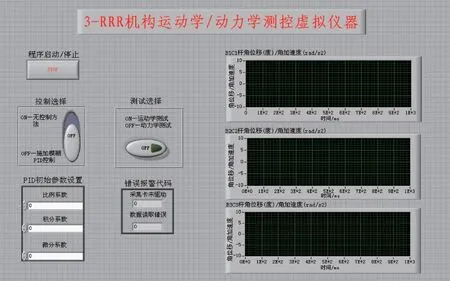

LabVIEW 是美国国家仪器公司推出的一种基于图形编程语言的开发环境,在测试与测量、工业自动化等领域应用广泛.由于LabVIEW 软件的优良特性,本文采用该软件开发3-RRR 机构运动测试控制系统虚拟仪器.

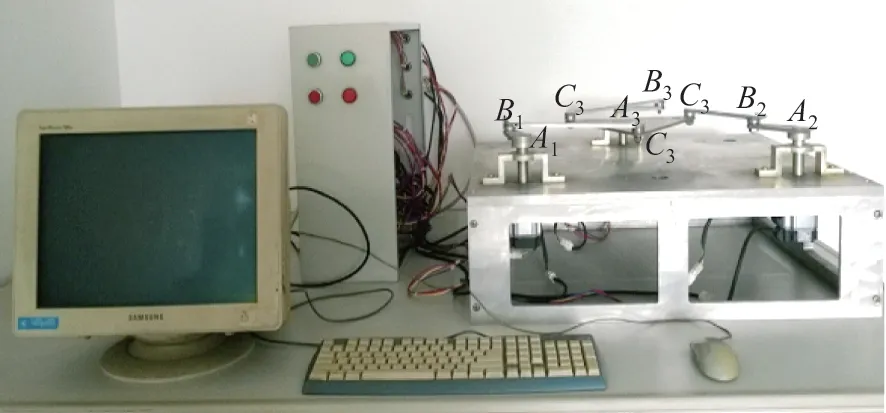

建立如图3 所示的3-RRR 平面并联机构实验装置,将整个实验系统分为两部分:电子部分和机械部分.电子部分由计算机、多功能数据采集卡、伺服驱动器、伺服电机、角位移传感器、接线端子板等组成;机械部分则是指3-RRR 机构,其中l0= 260 mm,l1= 90 mm,l2= 250 mm,l3= 500 mm.根据实验目的设置3-RRR 机构测试控制虚拟仪器完成的功能如下:

图3 平面3-RRR 机构实验平台Figure 3 Experimental platform of 3-RRR planar parallel mechanism

1)程序的启动与停止,即驱动数据采集卡使其处于待工作状态,设置采集卡采样率等参数.

2)控制3 个伺服电机按照预订的运动规律旋转.

3)采集数据并对数据进行滤波和降噪处理,然后在计算机屏幕上实时显示数据,一旦程序运行结束就自动保存数据.

4)机构角位移测试,即分别测试不施加控制时和施加模糊PID 控制时机构的3 个角位移,改变机构尺寸误差和间隙大小,再次测试不施加控制时和施加模糊PID 控制时机构的3个角位移.

5)机构角加速度测试,即分别测试不施加控制时和施加模糊PID 控制时机构的3 个角加速度,改变机构尺寸误差和间隙大小,再次测试不施加控制时和施加模糊PID 控制时机构的3 个角加速度.

6)程序结束,释放数据采集卡.

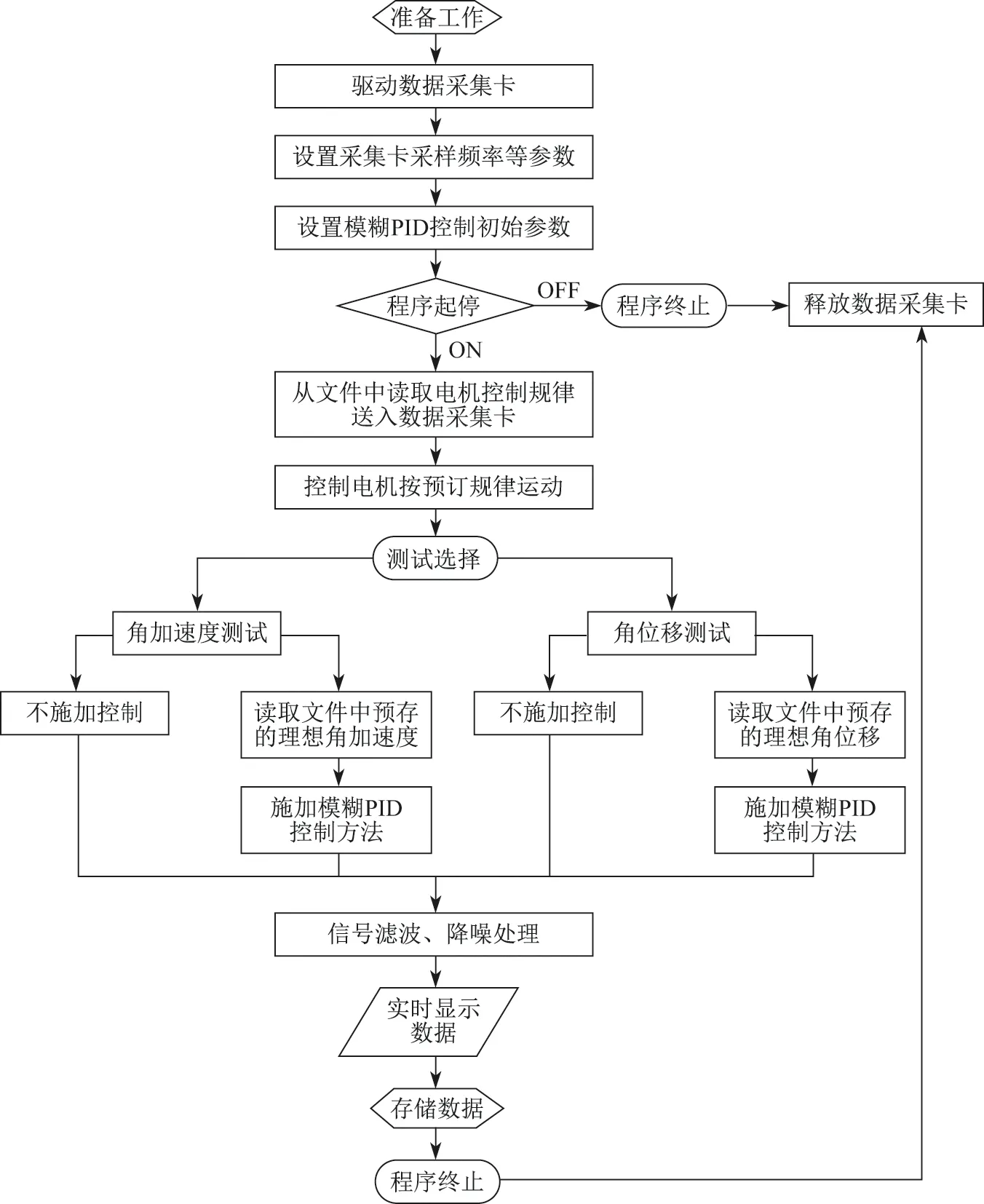

图4 为实现上述功能的流程图.3-RRR 平面并联机构测试控制虚拟仪器如图5 所示.

3 实验研究

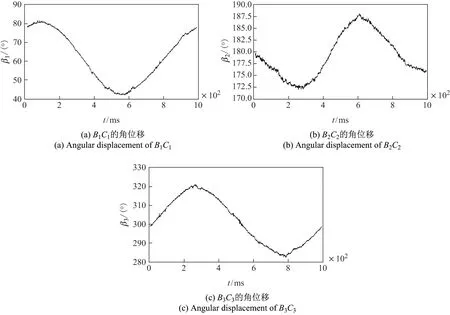

设置机构运动初始条件,分别令构件l1、l2、l3的初始位置为0◦、30◦、60◦;设置电机的控制方式为位置控制,每个原动件的转速为60 r/min,转向相同,且为匀速转动;设置机构虚拟测控系统的3 个支链中构件l2的角位移理论值为ri(t).运行程序,选择角位移测试,在不施加控制时实测B1C1、B2C2、B3C3的角位移结果如图6 所示.

图4 机构测控虚拟仪器流程图Figure 4 Flow chart of virtual instrument for mechanism measurement and control

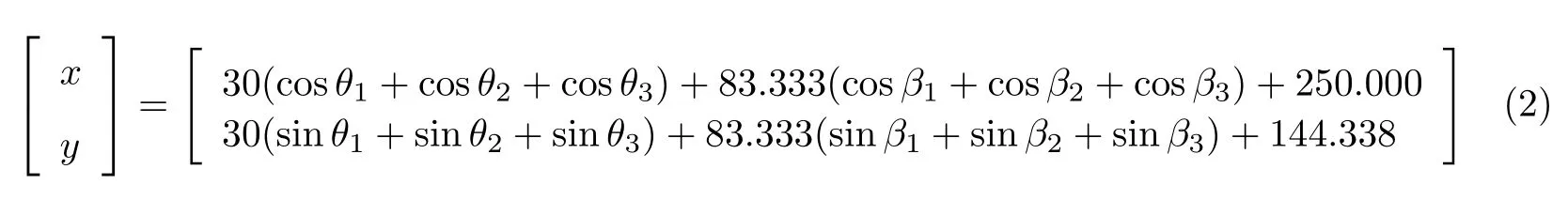

3-RRR 平面并联机构的执行机构通常安装在动平台C1C2C3上,这个动平台的中心点坐标为

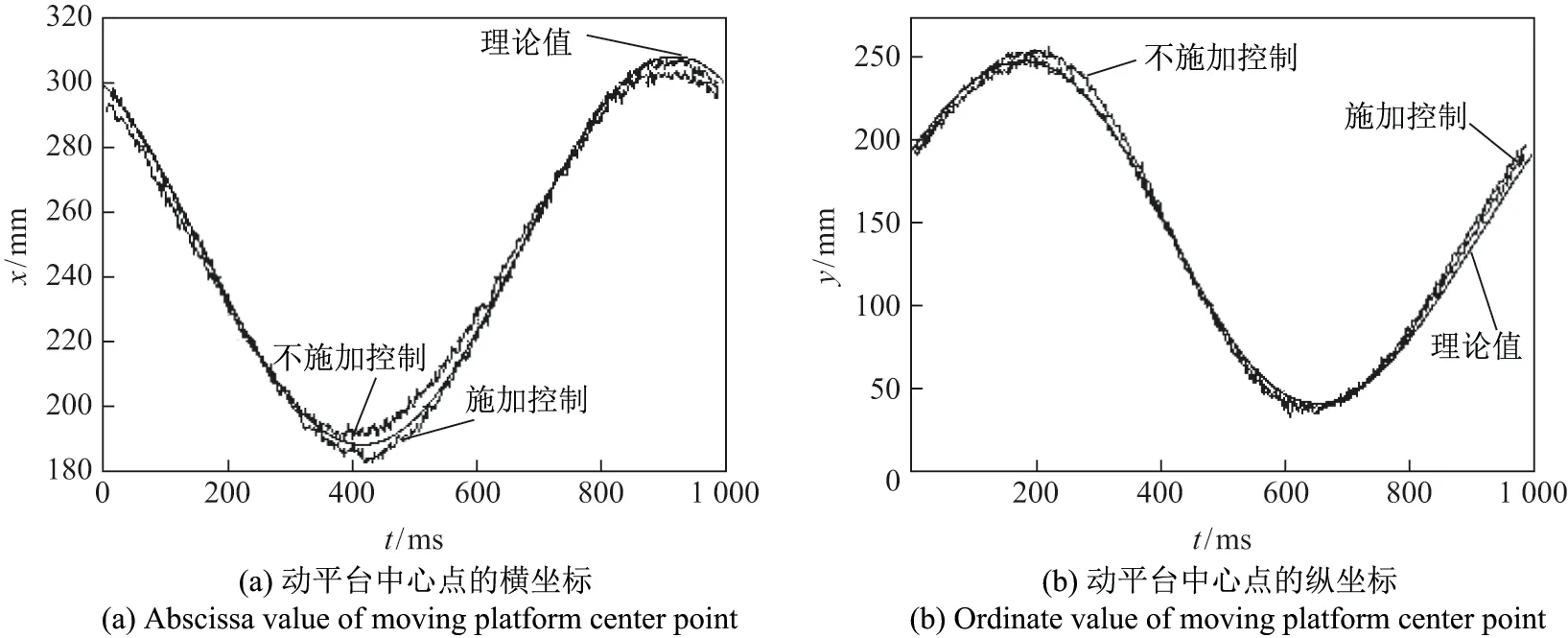

为进一步研究机构的运动精度,给定原动件的角位移θ1、θ2、θ3,通过测控虚拟仪器分别对机构不施加控制和施加模糊PID 控制,实测B1C1、B2C2、B3C3的角位移β1、β2、β3,将给定值θ1、θ2、θ3和实测值β1、β2、β3代入式(2),即可得到对机构不施加控制时和施加模糊PID 控制时动平台中心点的坐标如图7 所示.由图7 可以看出:当机构不施加控制时,动平台中心点横坐标x 的实测误差最大值约为7.17 mm,纵坐标y 的实测误差最大值约为6.25 mm;当施加模糊PID 控制时,动平台中心点横坐标x 的实测误差最大值约为4.35 mm,纵坐标y 的实测误差最大值约为5.62 mm,且与不加控制时相比动平台中心点坐标的整体误差偏小.

图5 3-RRR 机构测控虚拟仪器界面Figure 5 Measurement and control virtual instrument interface of 3-RRR mechanism

图6 实时测试机构角位移Figure 6 Real time measured angular displacement of the mechanism

4 结 语

本文建立了3-RRR 平面并联机构模糊PID 控制系统,搭建了机构控制实验装置,分析了机构测控系统软件的功能需求,开发了3-RRR 平面并联机构的运动精度与运动控制虚拟仪器软件系统,并通过实验验证了该系统用于机构运动误差实时控制的有效性.结果表明:实测动平台中心点的坐标值与理论值吻合得较好,采用模糊PID 控制方法可以降低机构运动误差,提高机构运动精度,且算法简单,实时性好;开发的测控系统虚拟仪器能有效地控制机构运动,具有软件界面友好、操作简单、容易实现等优点,且灵活性较强,可根据需求调整测试参数以拓展其测试功能,故经济成本低.

图7 动平台中心点坐标Figure 7 Center point coordinates of moving platform