钛合金TC4浮球锻造工艺研究

刘卫标,杨 松

(云南昆钢重型装备制造集团有限公司,云南 昆明 650000)

关键字:钛合金;TC4;锻造;工艺

1 钛合金TC4材料要求

1954年美国成功研制Ti-6Al-4V合金,即TC4钛合金。由于它的耐热性、强度、塑性、韧性、成形性、可焊性、耐蚀性和生物相容性均较好,成为钛合金工业中的王牌合金,其使用量已占全部钛合金的75%~85%。

1.1 钛合金TC4成分

TC4是国内的称呼,锻件的国标为HB5432-89。在ASTM中对应为GrF5,锻件标准为ASTM B 381。在AMS中对应为TI6AL4V,锻件标准为AMS 4928。在美军标中对应TI6AL4V,锻件标准为MIL-T-9047。

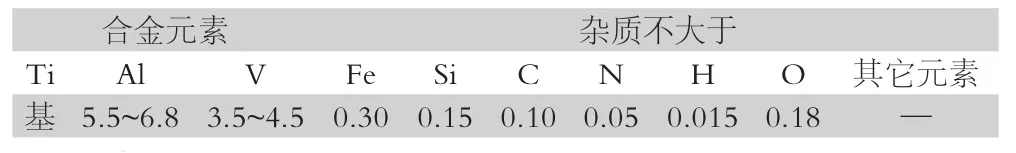

在飞机用TC4钛合金锻件标准HB5432-89中,TC4钛合金锻件的化学成分要求如下:

表1 TC4钛合金锻件的化学成分

1.2 室温力学性能要求

表2 TC4钛合金锻件的室温力学性能

1.3 表面质量要求

锻件最终交货时,表面质量要求如下:①锻件表面不允许有夹杂等影响材质的冶金缺陷,发现后锻件予以报废。②在锻件的待加工表面,裂纹、氧化皮等杂物必须全部消除,其他缺陷允许不清除。在所有清除和允许不清除缺陷的所在部位,均须保证锻件留有三分之一的名义加工余量。③保证锻件有后续加工过程中所需的加工工艺余量。

2 浮球尺寸特点

图1 浮球三维模型

浮球有以下几个特点:

①该球体有上下两半组成,装配后,两球体球心不重合,直径最大为700mm;成品重量约90kg半球重量45kg;②该球体为薄壁件,最薄处厚度为13mm,最厚处26mm;③两个半球的结合面、尾部端面加工精度要求高,表面精度Ra0.8。

3 锻造工艺

锻造采用自由锻形式,最后在模具内成型。

3.1 工艺线路确定

①TC4铸锭外购,外购铸锭重量约560kg;②两次镦拔,裂纹处理;③下料,半球毛坯重量约180kg;④对半球毛坯进行加热镦拔,锻造成饼状,尺寸约为¢1000x100;⑤对饼状坯料、剥皮、探伤、力学性能试验、尺寸检测,全部满足要求后模具成型;⑥初车加工;⑦无损检测、尺寸检验。

3.2 外购铸锭计算

在锻造加工过程中,需要清理裂纹,剥皮、粗车加工等,材料损耗较大。还有考虑出现缺陷问题时可以修复,所有留有较大的余量。综合各种因素,外购铸锭的重量按成品重量的6倍-8倍考虑。本产品外购铸锭的重量为560kg。

3.3 初锻工艺

按退火后的组织,钛合金可以分为三大类:①α合金及近α合金。②(α+β)合金。③β合金及近β合金。国家标准用TA代替α合金;TB代表β合金;TC代表(α+β)合金。TC4为(α+β)钛合金。

钛合金锭在相变温度(882℃)以上经过两墩两拔。

第一次墩拔加热温度控制在1020℃~1030℃,出炉后快速到31.5MN快锻机进行锻打,当温度低于930℃时,进炉加热,如此反复直到所有材料经过锻打不少于三次。在锻造过程中如产生裂纹应清除后再锻。第二次墩拔温度稍低于第一次。经过两次墩拔,材料晶粒细密均匀,密度提升,性能提高。产品的形状以长条形为宜,便于下道开坯工序。

3.4 精锻工艺

初锻完后及时进行外观检查,不能有裂纹,并对产品的重量进行核查,不能低于400kg。上述两项合格后,将产品开坯成重量相等的两份。

精锻是为了充分优化纤维组织,进一步提高材料性能。精锻过程与初锻相同,但必须严格控制出炉温度与锻造温度。产品形状为饼状。

3.5 检验检测及成型

精锻完成后,进行剥皮处理,同时完成无损检测、力学性能检测,满足国标HB5432-89的要求。最后进行尺寸检测,不小于¢970x70。

把合格的坯料加温后(低于相变点80℃~90℃左右)在模具内成型,成型时模具需要保持一定温度还要涂抹润滑剂,成型压力控制在1.4Mpa~2.1Mpa,时间控制在10min以内,成型以后自然冷却。探伤合格,尺寸复查合格后再回炉退火。

4 总结

在锻造过程中,应严格控制氢、氧、氮的含量,必须在产品表面涂层保护膜。氢在α相中溶解度很小,钛合金中溶解过多的氢会产生氢化物,使合金变脆,氢含量应控制在0.015%以下。氧和氮在α相中有较大的溶解度,对钛合金有显著强化效果,但却使塑性下降,氧含量应控制在0.15%以内。氮含量应控制在0.05%以下。

通过试验,产品室温强度达到1172MPa,优于国标标准。在模拟深海6000米试验时,没有出现变形及渗漏现象。