降低电炉渣含铜生产实践

伍发伟,李志辉

(凉山矿业股份有限公司昆鹏公司,四川 会理 615141)

铜是以机械夹带和溶解两种形式损失于炉渣中,在冰铜品位低于60%的铜冶炼中通过化学溶解于渣中的氧化铜是较少的,而机械悬浮冰铜粒子造成的铜损失是主要的。悬浮的冰铜粒子又分为冰铜粒直接悬浮于渣中和冰铜粒被包裹在四氧化三铁中而间接悬浮于渣中2种情况,影响冰铜粒子和炉渣分离的因素为:熔渣组成(渣型)、四氧化三铁控制、生产组织、工艺操作、熔体温度等。

1 熔渣组成(渣型)

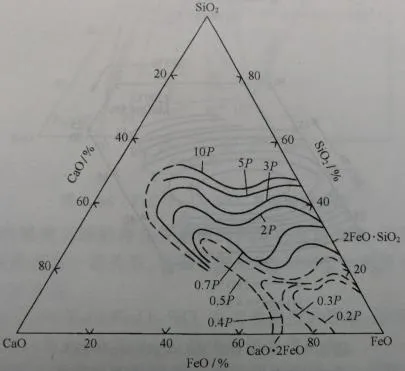

熔渣性质对熔炼过程起着极为重要的作用,熔炼过程实际是炼渣过程,影响铜渣分离的因素主要为渣型、渣熔点、温度、密度、黏度、界面张力等[1]。为保证铜锍和炉渣良好的分离效果,炉渣的黏度η<2Pa·S,(图1)表示了FeOCaO-SiO2系熔渣的黏度。

大量研究表明CaO、MgO、FeO等碱性氧化物能使熔渣黏度降低,SiO2、Al2O3等能使熔渣黏度增高。该三元系黏度最低的组成为:CaO 10%~30%,SiO220%~30%,FeO 40%~60%。

SiO2是铁橄榄石渣的主要成分,它在渣中的含量对炉渣的性质及渣含铜影响极大,因此渣型选择通常首先关注的成分是SiO2。SiO2会使混熔的FeO和FeS分成两个不相混熔的液相,SiO2含量接近饱和即35%~45%时,成分相差最大,可完全分离。

渣含CaO低于12%~13%以前增加CaO含量,使渣中铜的溶解损失和机械夹带损失均下降。

渣中Al2O3含量低于10%时,随着渣含Al2O3增加渣含铜降低。

图1 FeO-CaO-SiO2系熔渣的黏度

结合昆鹏公司生产实践,降低电炉渣含铜基础渣型选择为:Fe/SiO2=0.9~1.2范围内,控制渣含MgO<3.5,Al2O3<7%,同时增加渣中CaO<12%、SiO2<42%,但是由于进厂原料含CaO低,生产过程中补加CaO会增加成本,熔炼工序不额外补加CaO。

2 Fe3O4控制

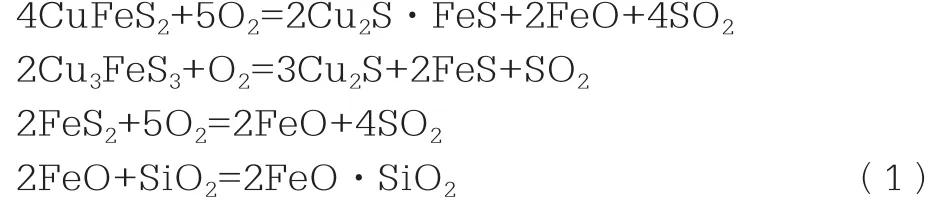

铜精矿造锍熔炼过程中主要反应方程式如下:

在艾萨炉内有较高的氧势,FeO会进一步与O2反应生成Fe3O4

△G0=-809891+342.8T

在熔炼温度1473K下,上式反应△G0=-340.95KJ,说明在艾萨熔炼过程中生成Fe3O4是必然的。

艾萨炉熔炼排放的铜渣混合熔体,进入贫化电炉完成炉渣与冰铜澄清分离,炉渣中Fe3O4增加会包裹冰铜颗粒、增加炉渣熔点和黏度,直接影响冰铜和炉渣的分离;Fe3O4密度为5.18g/cm3,会在冰铜与炉渣界面形成一层黏稠的隔离膜,同时当温度降低后Fe3O4会析出沉于炉底及某些部位形成炉结。在渣含CaO、MgO、Al2O3相近的情况下对2015年全年4300多个电炉渣样进行渣含铜与Fe3O4关系统计分析,得出的结果为随着Fe3O4升高,渣含铜升高。

昆鹏公司在2016年度开始进行如下生产实践控制电炉渣含Fe3O4量。

艾萨炉-电炉联动降低Fe3O4技术:

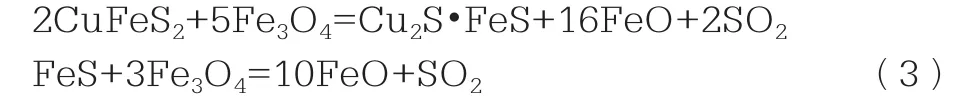

艾萨熔炼过程中,顶吹浸没式喷枪将富氧空气鼓入熔池,氧气并不直接和铜精矿中的铁和硫发生化学反应,而是和炉渣中的氧化亚铁FeO发生反应(2)形成磁铁矿Fe3O4,Fe3O4再和铜精矿发生化学反应。化学反应方程式如下:

通过反应(2)可以看出,如果减少氧化亚铁的数量,相应产生的磁铁矿的数量也会减少。炉渣中的二氧化硅越多,用于形成铁橄榄石的氧化亚铁也就越多。也就意味着用于形成磁铁矿的氧化亚铁的数量越少。

昆鹏公司在2016年度进行这方面生产试验,艾萨炉熔炼冰铜品位控制53%~55%,Fe3O4控制中心由7.5%逐渐下调到5%,实践证明Fe3O4控制中心下调到5%可以满足艾萨熔炼工艺,但继续下调熔炼反应将难以进行。

3 生产组织

3.1 铜渣面控制

昆鹏公司电炉炉前放铜口距离炉底高度0.3m,放渣口距离炉底1.2m,熔池区域耐火砖高度距离炉底1.91m,生产过程中铜渣面控制要求为:

(1)铜面控制不高于1.2m,在铜面高于1.2m时炉后严禁放铜。

(2)渣面控制不高于1.9m。

(3)渣层厚度控制:冰铜颗粒在炉渣中的停留时间取决于炉渣在熔池中的有效停留时间和冰铜颗粒在渣中的沉降速度,这两者都和渣层厚度相关。根据生产实践,电炉渣在炉内停留4h以上时,渣含铜较低。

电炉渣在炉内停留时间的计算公式为:

式中:T:电炉渣在炉内停留时间,h

S:电炉熔池面积,m2

K:电炉渣层区域有效容积系数;昆鹏公司实际计算为88.68%

H:渣层厚度,m

ρs:电炉渣密度,取值3.3t/m3

G:日产电炉渣量,t

球形铜锍液滴在熔渣中沉降速度服从下列方程:

式中:VS:球形铜锍液滴沉降速度(m/s)

g:重力加速度,9.8m/s2

r:球形铜锍液滴直径,2×10-4m

△ ρ:球形铜锍与熔渣的密度差(ρm-ρs),(1.3×103~2.3×103Kg/m3)

μ :熔渣黏度,(0.5Pa·S~2Pa·S)

昆鹏公司日产电炉渣量为733t,根据式(4)计算渣层厚度应控制在0.5m以上;根据式(5)可知铜锍与熔渣的密度差越大,熔渣的黏度越小,锍滴在渣相中的沉降速度越快,锍和渣分离越好,从而铜的夹带损失就少。

通过计算可知,在渣层厚度0.5m时,密度差最大,黏度最小时20分钟锍滴就可以沉降到冰铜层。

取沉降条件相对较差状态:密度差最小(1.3×103Kg/m3),熔渣黏度大(2Pa·S)分别计算不同渣层厚度(m)时锍液滴沉降时间(h)和电炉渣在炉内停留时间(h),计算结果如下:

表1 不同渣层厚度下,锍滴沉降时间和电炉渣停留时间

根据表1可知,不同渣层厚度下,电炉渣在炉内停留时间>锍液滴沉降时间,可以满足生产要求,渣层厚度控制在0.5m~1.1m之间,一般以0.7m为控制中心操作。

3.2 生产操作要求

(1)在合理选择渣型的前提下,艾萨炉炉况是影响电炉渣含铜最重要的因素之一,在艾萨炉况无法保证的情况下,电炉渣含铜是不可控的,在生产操作过程中维持艾萨炉正常稳定生产是基础,这就要求艾萨炉精心配料、合理操作,出现问题及时调整。

(2)根据电炉炉况合理选择功率控制,使炉渣过热大约50℃,昆鹏公司一般控制渣温1220℃左右。

4 结语

(1)基础渣型选择为:Fe/SiO2=0.9~1.2范围内,控制渣含MgO<3.5,Al2O3<7%,CaO根据入厂原料情况不额外补加,控制渣含CaO<12%、提高石英砂补加量,根据电炉渣内碱性氧化物含量适当调整,控制渣含SiO2<42%。

(2)采用艾萨炉联动控制Fe3O4,减少铜在渣中的机械损失和溶解损失。

(3)电炉渣层厚度控制0.5m~1.1m,一般以0.7m为控制中心操作,可以满足炉渣在熔池中的有效停留时间和冰铜颗粒在渣中的沉降速度,铜的夹带损失少。

(4)2016年、2017年度昆鹏公司电炉渣含铜控制到年均0.45%,可以预见进一步降低电炉冻结层和电炉内Fe3O4含量,电炉渣含铜可以进一步降低到0.4%以下。