有色金属工业炉窑的现状及未来发展研究

牛莎莎

(中国有色金属工业协会工业炉分会, 北京 100080)

近几年,我国有色金属行业随着国家发展的需要和世界有色金属价格的增长快速发展,各种有色金属产量逐年增长。我国十种有色金属近九年的产量(见表1)呈现逐年不断增长的趋势,2018年年产量为5687.9万吨,同比增加6%。以金属铜为例分析,2018年电解铜的年产量为902.9万吨,同比增加8.0%,占全球总产量的1/3以上,其中绝大部分采用火法炼铜工艺。目前火法炼铜和湿法炼铜占全球原生铜产量的比例分别是80%和20%,火法炼铜仍是主要的炼铜工艺。铅、锌、镍等有色金属是现阶段我国国民经济发展的重要基础原料,它们大多采用火法冶炼技术,可见火法冶炼在冶金工艺中的重要性。

如果说火法冶金是有色金属工艺的半壁江山,那么有色金属工业炉窑则是火法冶金的灵魂精粹,离开了它,便无法对物料或工件进行冶炼、焙烧、烧结、熔化、加热等工序,更无法冶炼或热处理出高品质的金属产品。有色金属工业炉窑更是集传热学、燃烧学、流体力学等多学科技术为一体的复杂设备,与能源、信息、材料等紧密相关。

1 有色金属工业炉窑的现状分析

随着行业的快速发展,冶金工艺技术不断取得突破性进展,火法冶炼中的传统工艺已几乎全部淘汰,比如传统炼铜中的鼓风炉、反射炉和电炉已被富氧闪速熔炼和富氧熔池熔炼技术取而代之;铅的火法冶炼中传统的鼓风炉处理高铅渣技术已被市场淘汰,现阶段底吹氧化炉、底吹还原炉、氧化炉炼铅法和底吹氧化炉、侧吹还原炉、烟化炉炼铅法等发展为国内市场的主流技术;锌冶炼由原有的传统工艺发展为密封鼓风炉技术等。现将一些先进的有色金属冶炼设备和技术等做简要阐述。

目前全球最先进的火法炼铜工艺根据技术特点可简分为三大类:一是以芬兰奥图泰闪速炉为代表的闪速熔炼技术,有工艺成熟的奥图泰闪速炉熔炼,清洁环保的“双闪”工艺,以及直收率高,能耗更低、原料适应性更强的金川合成炉;二是以原料不需深度干燥的艾萨炉和澳斯麦特炉为代表的艾萨炉熔池技术;三是底吹熔炼和底吹吹炼技术,原料不需要深度干燥且可以实现熔炼与吹炼“热连接”[1]。

上述三类中的后两类都属于熔池熔炼技术,熔池熔炼炉具有流程短、备料工序简单、冶炼强度大、炉床能力高、节能环保、炉渣易于得到贫化和机械烟尘低等一系列优点,从而获得了广泛重视。富氧熔池熔炼有顶吹、侧吹和中国恩菲开发的氧气底吹熔炼,高富氧鼓风是这些先进的熔炼工艺的技术基础[2]。熔池熔炼的炉型还有诺兰达炉、艾萨炉、澳斯麦特炉、瓦纽科夫炉及三菱法熔炼炉等。

表1 我国十种有色金属近几年的产量

世界最大的澳斯麦特炉在我国大冶有色金属有限责任公司冶炼厂,采用顶吹富氧顶吹熔炼技术,取代原有的反射炉贫化工艺。澳斯麦特炉是赛罗炉和艾萨炉结合体的技术改进版,通过大量的技术创新,在熔体-炉料-气体之间形成强烈的搅拌,不仅使得熔池的质量、热量传递和化学反应速率大大强化,而且使熔池上方的金属蒸气和碳致颗粒充分燃烧,反应热效率提高的同时烟气性质大大改善[3]。

近些年我国铅冶炼不断引进国外先进技术,充分结合现有的技术设备优缺点,将各炉型完美嫁接,独树一帜,形成具有我国独特的多炉、连续、清洁化生产的创新技术,如双底吹、底吹+侧吹炼铅技术等。这些新工艺逐步实现连续化生产,能耗减少,有部分工艺采用天然气等清洁能源,改变了传统冶铅间断生产和采用大量燃煤作为还原剂的局面,烟气排放大大地减少,绿色环保[4]。

有色金属炉窑燃烧技术市场发展迅速,各种新技术不断涌现。国内燃烧技术快速发展,富氧燃烧技术、蓄热燃烧技术、燃烧替代及余热利用、高温空气低氧燃烧技术等创新技术。德国林德集团发明了一种低温纯氧燃烧技术(LTOF)应用于铜铝等有色金属冶炼、熔铸和热处理,通过稀释烧嘴前部氧气浓度,减缓燃烧反应的效率,产生一个较低的火焰温度,实现了与空气-燃料燃烧火焰接近的火焰温度。这种火焰特性可消除局部热斑,均匀炉膛温度,提高金属回收率,降低烟气排放量和燃料消耗。瑞典stena铝回收厂23t可倾动旋转炉采用此技术改造后,铝回收率增加2%~3%,能耗降低40%,熔盐使用消耗减少70%。该技术在全球20个国家,拥有超过130个铝熔炼炉应用[5]。

虽然目前工业炉的发展取得了许多突破性的成果,但目前仍存在诸多问题,如结构性矛盾依然突出,行业的环境保护压力不断加大等,未来如何发展,仍是一个值得深思的问题。

2 工业炉窑的未来发展

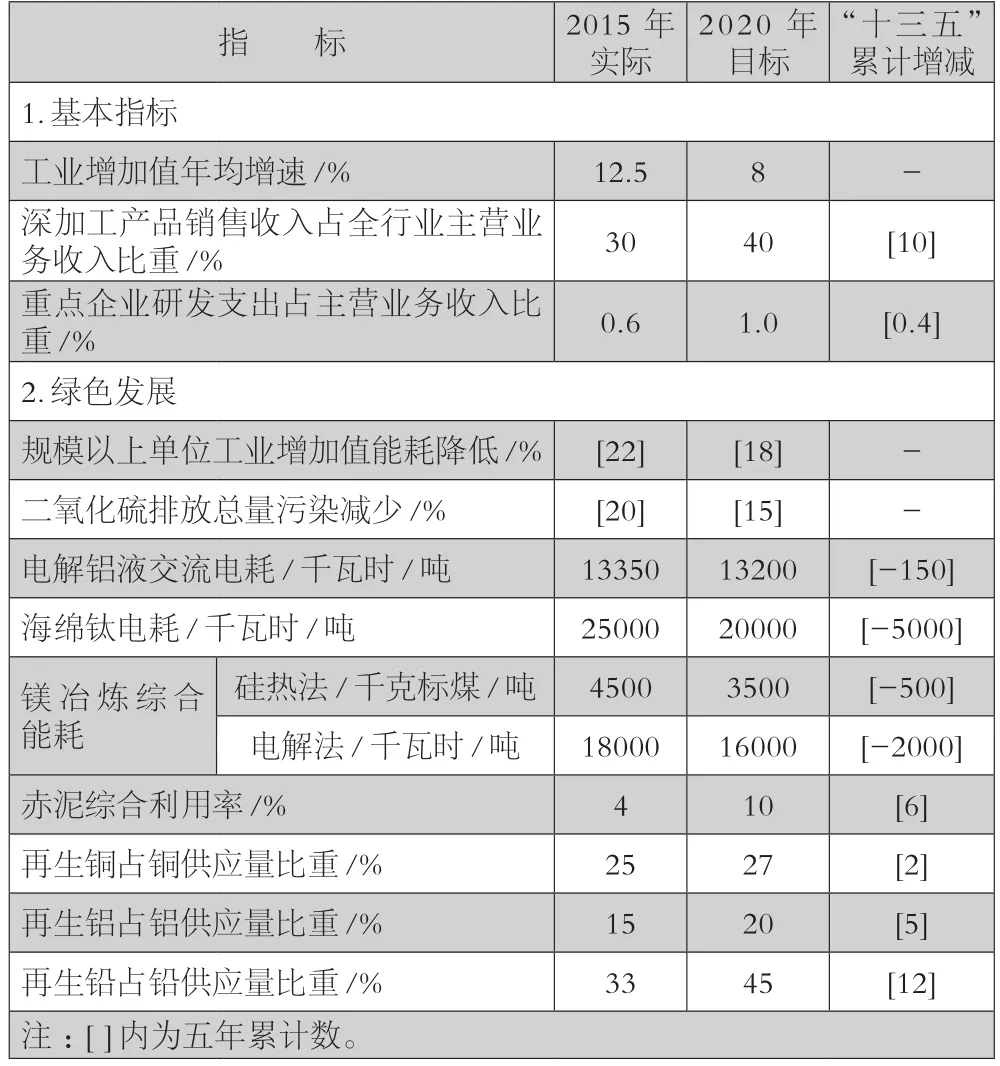

我国工业炉窑年总能耗达2.6亿吨标煤,属于能耗大户,约占全国总能耗的25%,仅次于热力发电的能耗,位居第二位[6]。我国近些年节能减排的治理力度逐步加大,早在“十一五计划”中就将工业炉作为十大重点节能工程之一;“十二五计划”继续贯彻执行降耗20%的目标;“十三五规划”更是加大了环保的力度,环境保护制度更加严格,有色金属工业发展主要目标见表2,表中绿色发展大气、水、土壤相关的指标要求提高,生态保护与生态环境管理要求不断提高。

环保的严格要求,意味着对技术和生产控制的要求不断提升,未来的发展是必将是经济、资源、环境协同发展的过程。

2.1 集约化,结构化发展

国家工信部《铜冶炼行业规范条件(征求意见稿)》中明确提出利用铜精矿的铜冶炼企业单系列冶炼能力须在10万吨/年及以上,利用含铜二次资源为原料的铜冶炼企业生产规模不得低于5万吨/年,不断推进铜冶炼行业供给侧结构性改革。我国电解铝行业存在产业集中度低,企业实力弱,行业缺乏竞争力等问题,电解铝等相关高端深加工产品短缺,部分冶炼及低端加工产能过剩。铅冶炼行业存在规模小、综合回收水平差、工艺设备较低等问题。

表2 “十三五”时期有色金属工业发展主要目标

成本、生态环境等要素的约束促使行业进行结构性转变。国家鼓励有色金属企业充分发挥市场机制,开展行业内上、下游及跨行业联合重组,提高产业集中度,加强业务整合、流程再造,构建上、下游一体化完整产业链,增强企业实力和竞争力。随着行业整合脚步的加快和集中度的加大,未来行业向着集约化的方向转变,这样既可以改变装备水平低、综合利用率低的问题,又可以确保企业规模并提升装置水平,为资源利用率的提升奠定基础。

2.2 多金属、再生金属资源综合利用

随着有色行业高质量高品位的精矿减少,复杂的多金属精矿增加,多种金属的回收利用,再生金属的循环利用,不断提高资源综合利用水平已成为一种发展趋势。国内铜、铝、镍等重要矿产原料部分来自于进口,受资源出口国政策变化和法律约束等因素影响较大,面临许多不确定因素,市场风险抵御能力不足,资源的稀缺性越来越明显。国家鼓励“城市矿产”、进口再生资源等高值再生产业化的发展。支持废杂铜、废旧易拉罐等为原料生产高值加工产品;支持含铅、含铜、含锌二次资源及黄金尾矿、氰化尾渣等固体废弃物的回收利用;支持窑渣回收设施、余热回收、尾气脱硫系统节能环保技术在二次锌资源企业推广等。充分发挥现有多种资源的优势,提高资源的多种金属回收率将是一个发展趋势,更是新的利润增长点。

2.3 节能减排,设备技术改革,绿色环保可持续

国家对环保的治理力度不断加大,由多个国家机关和政府部门共同发布的《京津冀及周边地区2018-2019年秋冬季大气污染综合治理攻坚行动方案》中,明确要求严控“两高”行业,全面排查工业炉窑,开展拉网式排查,深化工业污染治理,按照“淘汰一批,替代一批,治理一批”的原则,推进重点行业设备升级改造,工业炉窑结构升级和污染减排,并加快清洁能源替代[7]。

传统的冶炼工艺生产环境相对较差,对职业健康安全和行业的可持续发展均产生不利影响。如何提高设备的节能指数,如何减少污染物的排放等需求,是技术创新的关键点。比如使用新型生物燃料代替传统的煤、石油等燃料,降低能耗,降低环境污染[8]。

综合运用每一个先进的方法,大胆创新,与时俱进,才能让工业炉未来之路越走越宽。

国内的许多有色金属冶炼企业不断集思广益,结合现有的工艺进行技术创新和改造,取得显著效果。葫芦岛有色金属集团有限公司对铜冶炼系统进行改造,对原有的四台转炉尺寸加大,相应配套的余热锅炉系统和制酸系统的能力不断增加,通过进行高压变频技术改造,电能消耗不断减低,设备的操作和控制均有很大的改善[9]。

能耗的控制不但直接决定了投资回报率,而且对于降低提升处理效率具有促进作用。企业在不断进行节能环保技术改造的过程中,不断改善作业环境,而且降低了生产成本,实现企业的可持续发展。

2.4 连续化生产,智能化控制

连续性生产,能够有效提升炉子间的连接工作,实现热态物料的整体化管理,不但解决了传统的火法冶炼技术间断、大量的生产时间被耽误等问题,而且降低生产成本、保障生产安全。我国在铜、铝、铅、锌等冶炼领域和铜、铝等深加工智能需求不断加大,需开拓思维、与时俱进,提高企业快速高效低成本满足用户需求的能力。

中国恩菲工程技术有限公司在有色冶金智能化控制方面走在行业前列,自主研发的铜冶炼氧气底吹连续炼铜工艺,在底吹熔炼的基础上开发新的连吹工艺和设备,实现火法炼铜造锍熔炼和冰铜吹炼的连续化生产。底吹炼铅技术打造了氧气底吹熔炼-液态渣直接还原-强化挥发的三连炉短流程工艺,已投产7家以上企业。侧吹浸没燃烧熔池熔炼技术应用在废铅酸蓄电池回收铅方面,实现连续作业,具有熔化速度快、操作环境好等优点。白银公司采用中国恩菲工程技术有限公司最新开发的世界上最大的152m2锌冶炼新型流态化焙烧炉工艺,锌焙砂残硫率更低,烟尘夹带率更低,吨锌成本更低,炉体使用寿命更长[10]。

行业内许多企业也不断加大了智能化系统方面的投入和运用,我国贵溪冶炼厂引进全套的计算机自控系统,通过对加料量、燃料消耗、空气消耗、入炉空气及排烟量、炉膛温度等各项参数的监控,优化生产状态,热能得到充分的利用[11]。

随着连续化生产和智能化控制水平的提升,企业的成本和收益优势也会不断体现,未来是技术的竞争,也是成本的竞争。

3 总结

(1)有色金属炉窑在我国金属冶炼中占据着关键的地位,不可或缺。随着国家政策的引导和行业整合的脚步,炉窑行业未来不断向着集约化、规模化、结构化方向发展。

(2)工业炉的技术在节能环保方面的要求提升,未来需要不断进行技术改进和开拓创新,向着经济效益好,能源消耗低,环境污染少的方向持续突破。

(3)资源紧缺将使得提高能源综合利用效率变的越来越重要,可再生资源利用、产品和副产品的多样化回收设备需求量不断增加。

(4)降低成本并实现连续化生产与智能化控制是一种必然的发展趋势。