基于频谱分析与拓扑优化的汽车加速噪声控制

王晓蒙,梁文昌,刘忠伟,常光宝

(上汽通用五菱汽车股份有限公司,广西柳州 545007)

0 引言

驾乘人员对汽车的性能要求已不再局限于传统的动力性、经济性和安全性等方面,越来越关注驾乘的舒适性。提升整车NVH性能已成为各大主机厂车型开发过程中的重要工作[1-2]。对于整车NVH问题,轰鸣声是较难控制和消除的噪声之一。该类噪声表现为整车在怠速或加速工况的某个转速下骤然出现,在窄频带内分布的较高能量,会产生对人的耳膜有强烈压迫感的噪声,进而导致人焦躁不安、头痛甚至呕吐,是驾乘人员不能接受的主观感受[3-4]。按照工况不同,轰鸣声可以分为怠速、定速及加速轰鸣声,其中加速轰鸣声的原理最为复杂,控制也相对困难,其主要激励源为动力总成,传递路径包括悬置系统、进排气系统、传动系统和车身系统[5-6]。

本文作者针对某SUV在样车开发阶段、加速时在3 100 r/min左右出现的明显轰鸣声,首先,对噪声信号进行处理与分析,识别轰鸣声关键因素是压缩机系统1阶模态频率与发动机4阶次频率耦合;其次,利用拓扑优化的方法,重新设计压缩机支架结构,将压缩机系统模态频率提升至259.6 Hz,较优化前提升了52.3 Hz;最后,对安装新压缩机支架的样车进行测试,结果表明驾驶舱内总声压级降低2.8 dB,主观评价轰鸣声改善显著。

1 声源频谱分析

1.1 激励频率分析

四缸直列发动机的主要激励为2阶不平衡惯性力,一般以点火激励为主[7],其基频及谐频理论计算公式如下:

式中:N为发动机的汽缸数,取值为4;n为发动机的转速;ξ为行程系数,对于四冲程发动机,ξ=2;i为阶次,取整数1、2、3、......。

1.2 声源识别

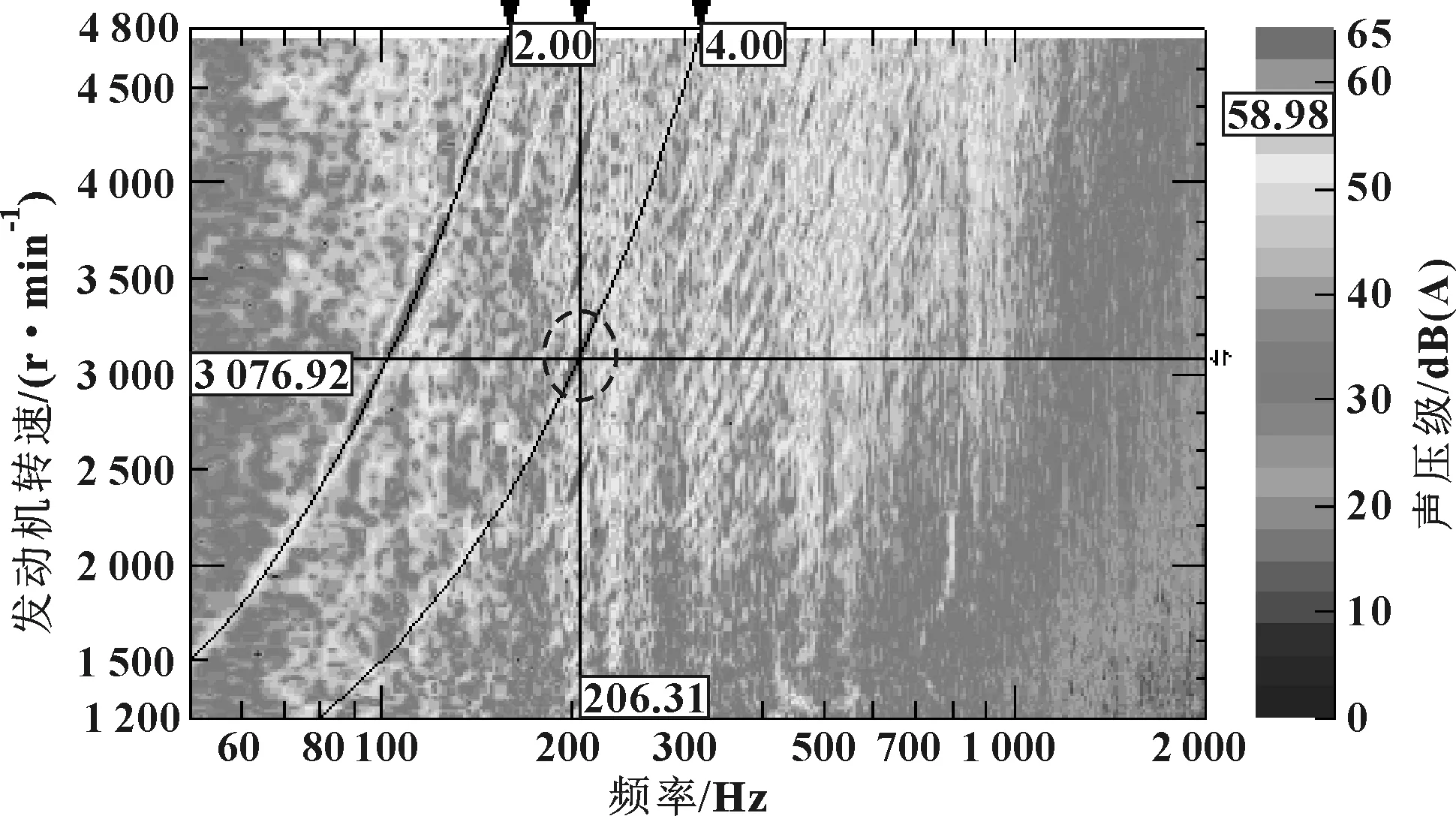

某SUV搭载四缸发动机,主观感受在加速过程中(在3 100 r/min附近)出现强烈共振及轰鸣声。为了准确地识别声源,对其进行了升转速工况的驾驶舱噪声测试,结果如图1所示。可知驾驶舱噪声主要为500 Hz内的中低频,除发动机的本体噪声外,一般为结构的振动所致;当发动机的转速上升到4 000 r/min以上时,发动机的本体辐射噪声(2阶噪声)明显变大。同时,主观感受是在发动机3 100 r/min附近,驾驶舱出现明显轰鸣声。

图1 升转速工况驾驶舱噪声测试结果

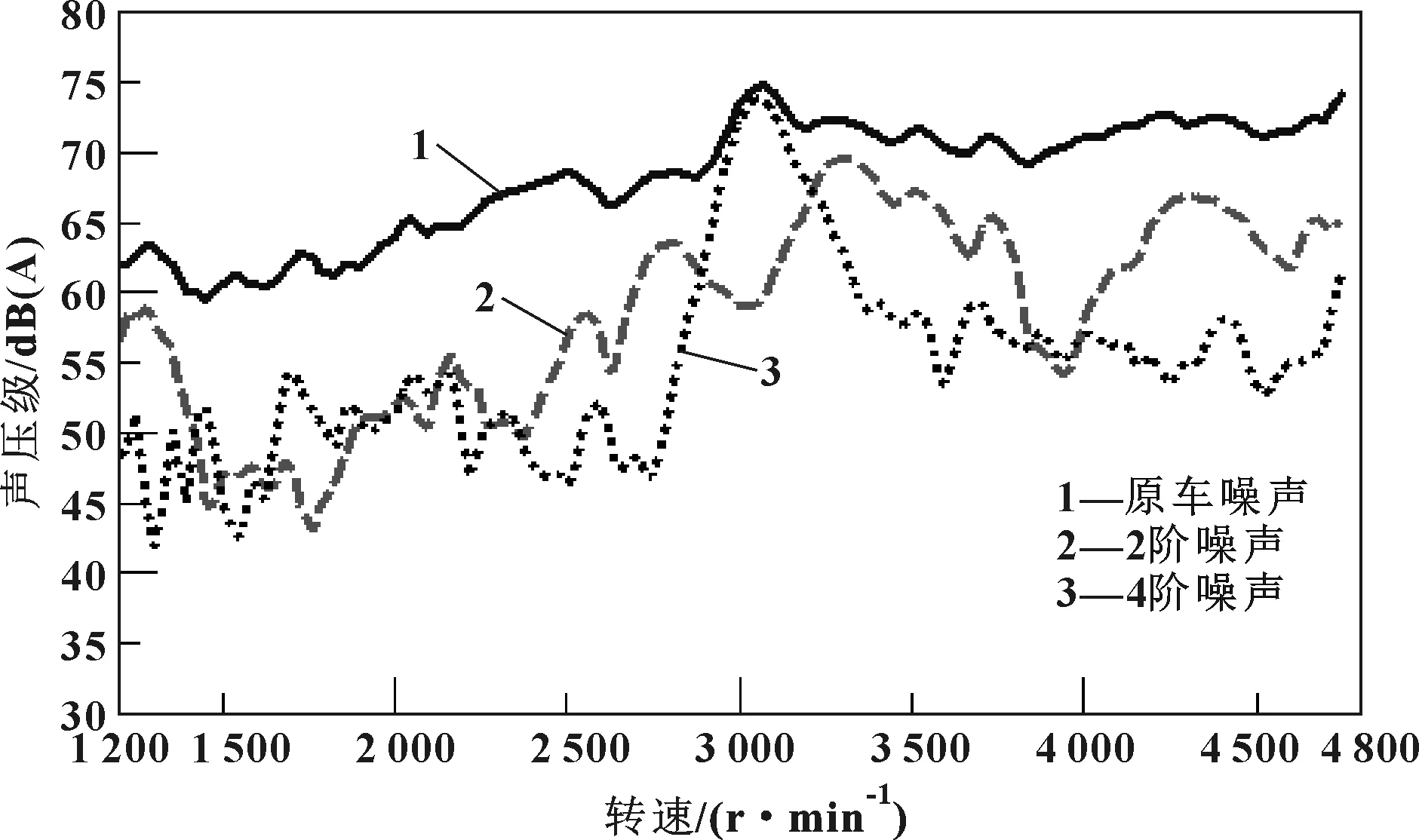

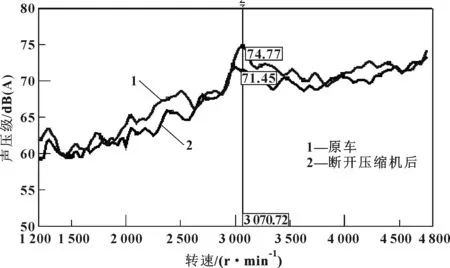

鉴于上述分析,进一步对驾驶舱噪声进行阶次分析,如图2所示。可知对3 100 r/min附近的轰鸣声贡献量最大的成分,为发动机的4阶谐频,主要原因可能为发动机本体噪声透射至驾驶舱,或某部件与发动机共振产生噪声。经隔离发动机辐射噪声处理后,该现象依然存在,排除了第一个原因。因此,采用分步运行法,分别断开与发动机连接的部件,进行噪声对比测试,发现断开空调压缩机系统后轰鸣声消失,在3 100 r/min时,驾驶舱噪声降低3.3 dB,如图3所示。对比测试结果说明轰鸣声与空调压缩机系统强相关。

图2 升转速过程驾驶舱噪声的阶次分析

图3 断开压缩机前、后驾驶舱噪声对比

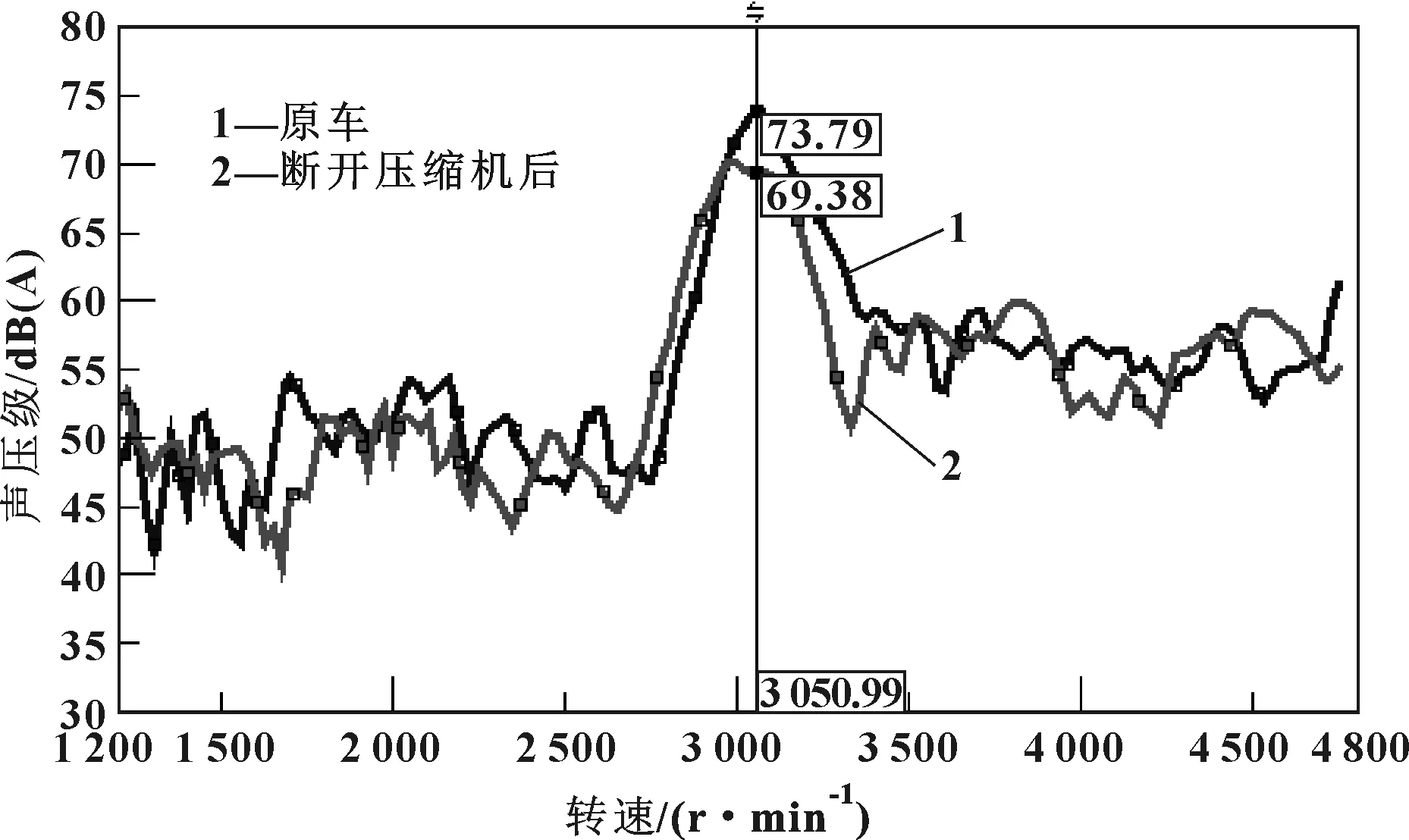

图4为断开压缩机前、后驾驶舱4阶噪声的对比,表明断开压缩机后,驾驶舱噪声的主阶次也明显降低,降幅达3.4 dB,与驾驶舱噪声降幅一致,进一步识别了压缩机系统是导致驾驶舱加速轰鸣声的主要原因。

图4 断开压缩机前、后驾驶舱4阶噪声对比

2 模态分析

2.1 压缩机系统模态分析

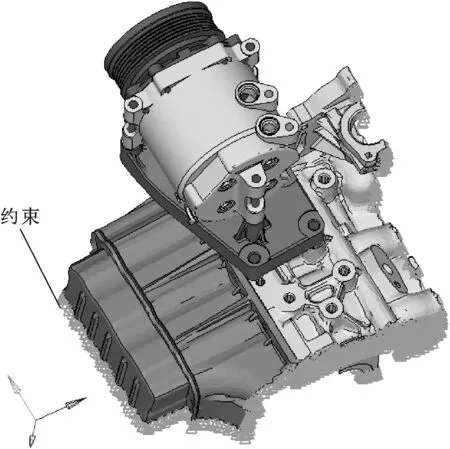

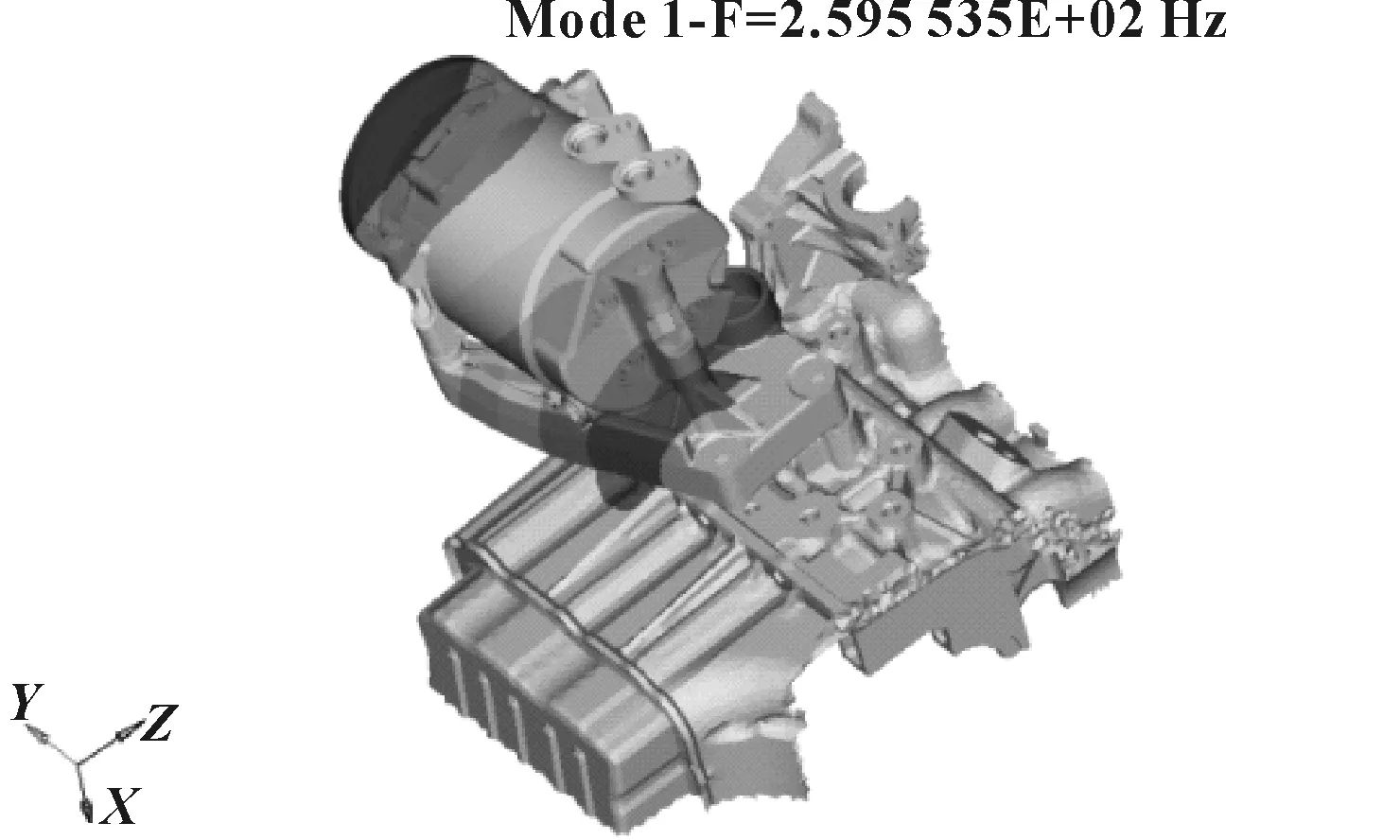

基于上述分析,为进一步确定问题的根本原因,对空调压缩机系统进行模态分析。为保证分析结果精度,模拟实车安装状态,截取部分发动机缸体、油底壳和盖板。分析模型如图5所示,模型中节点304 451个,单元1 314 696个。压缩机本体和支架、发动机缸体、油底壳等部件均用四面体单元模拟;对于一些较小几何特征的零部件,如小孔和小的圆角、倒角都予以光滑处理;螺栓连接用RBE2模拟;保证压缩机本体质量与实际质量一致,约束截取断面处节点的6个自由度。

图5 压缩机支架模态分析模型

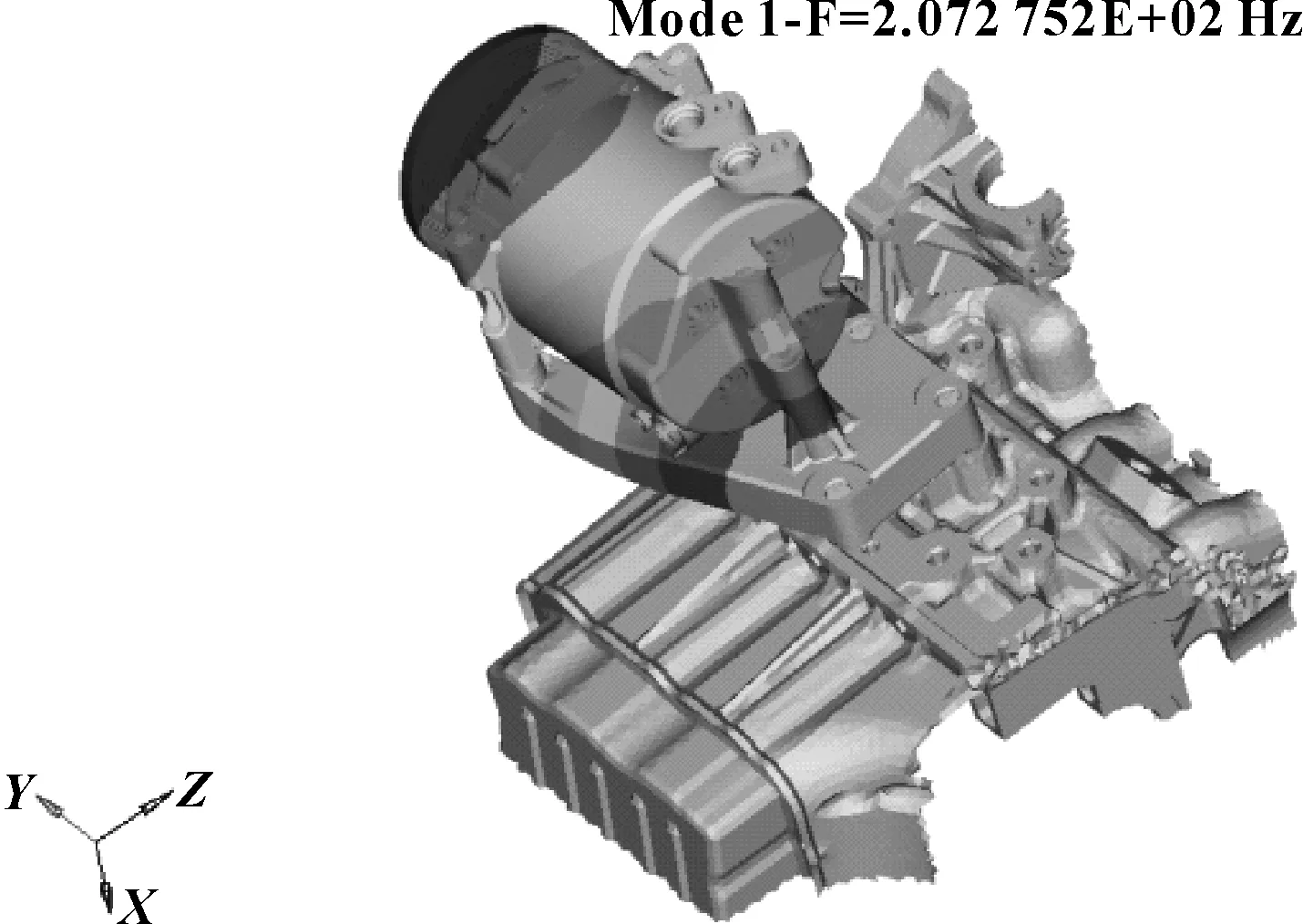

仿真分析结果表明压缩机支架一阶模态频率为207.3 Hz,振型为Y向摆动,如图6所示。由声源频谱分析可知,该SUV加速工况下,3 100 r/min左右的噪声主要受发动机4阶噪声影响。由式(1)可得,发动机4阶激励频率在206.7 Hz附近。压缩机支架1阶模态频率与发动机4阶激励频率耦合,该频率很容易被发动机激励激起,存在共振风险。

图6 压缩机系统模态分析结果

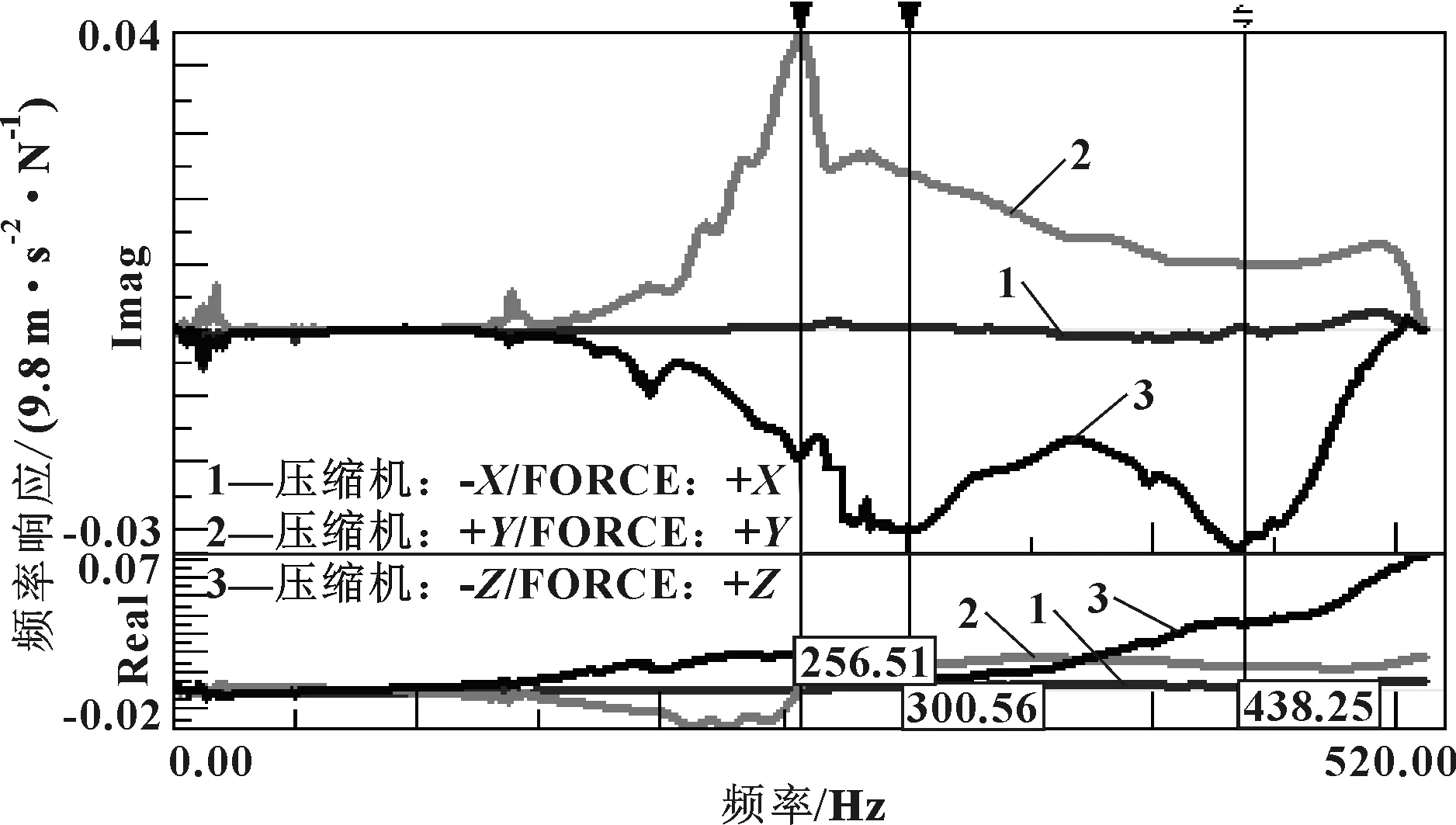

2.2 压缩机系统模态试验

进一步将支架及空调压缩机装配到样车上,使用锤击法,进行约束模态试验,如图7所示。压缩机系统频率响应函数(FRF)如图8所示,可知Y向的一阶模态频率为202 Hz。测试结果与仿真结果(见图6)误差在工程许可的5%范围内,且振型一致,表明仿真分析方法真实可信。且进一步验证了压缩机系统的1阶模态频率处在发动机4阶激励频率范围内,需优化支架结构,以提升其1阶模态频率。

图7 压缩机系统的模态试验

3 结构拓扑优化

3.1 拓扑优化数学模型

结构拓扑优化就是寻求材料在空间的最佳分布。对于连续结构拓扑优化,目前比较成熟的优化方法有均匀法、变密度法以及渐进结构优化法等[8]。本文作者采用变密度法对压缩机支架进行拓扑优化,其基本思想是引入一种假想的密度值在0~1之间的密度可变材料,将连续结构体离散为有限元模型后,每一个单元的密度为设计变量,将结构的拓扑优化问题转化为原材料的最优分布问题。采用变密度法的结构刚度矩阵和柔度函数[9]分别可以表示为

式中:xi、Ki、Ui分别为优化过程中第i个单元所对应的优化变量、单元刚度矩阵和位移矢量;n为优化域离散后单元的数目。

基于突击约束的柔度最小化的结构拓扑优化数学模型可描述为

minC

s.t.KU=F

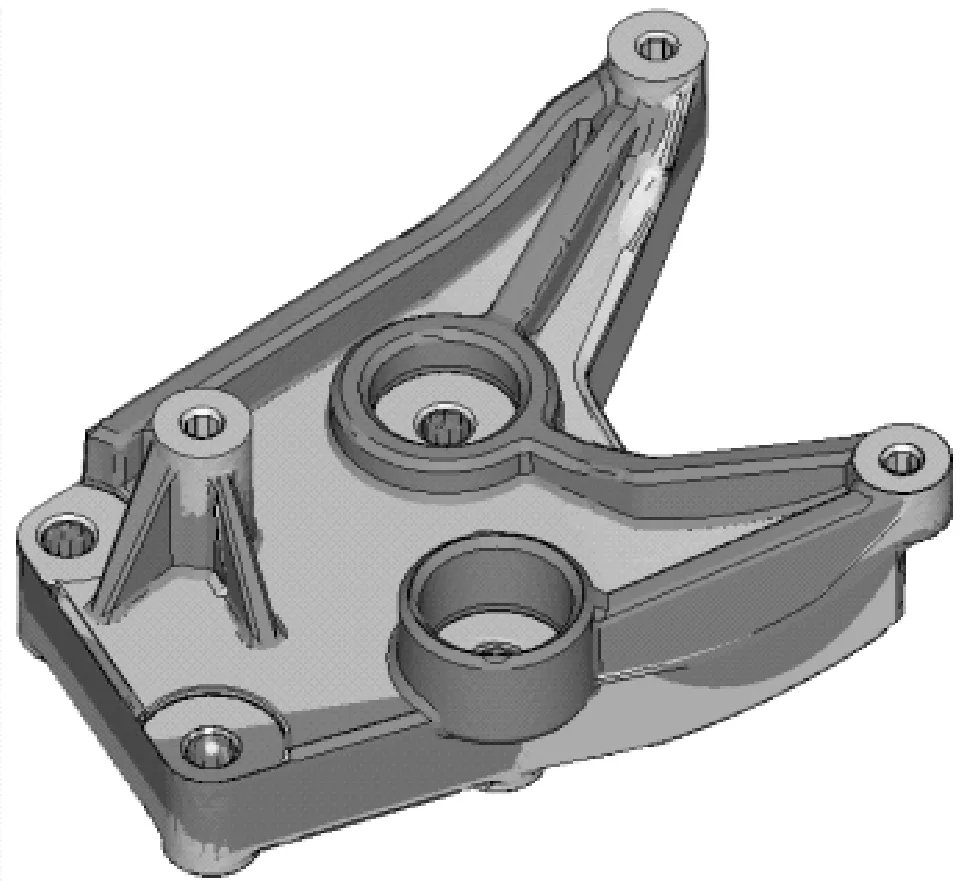

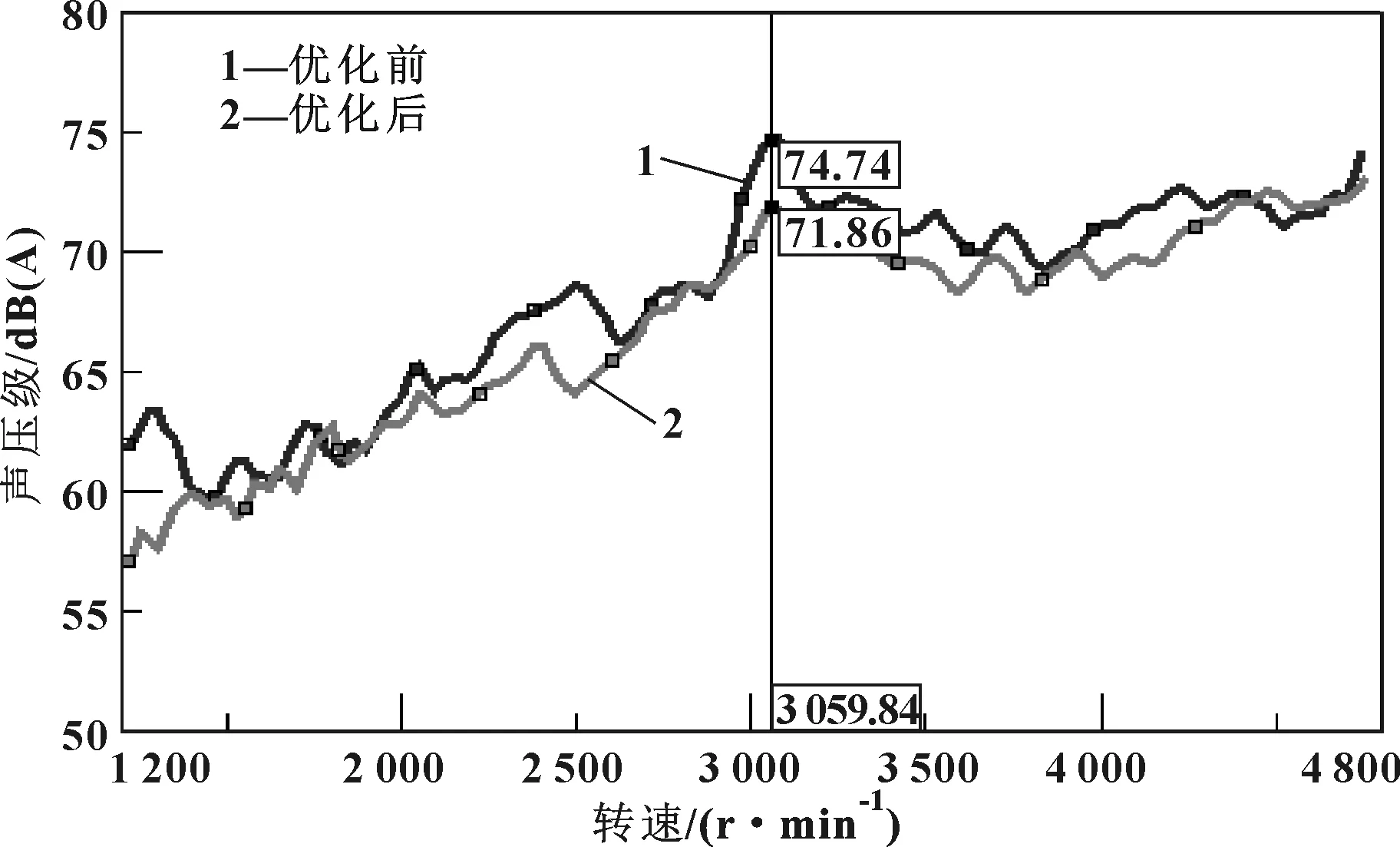

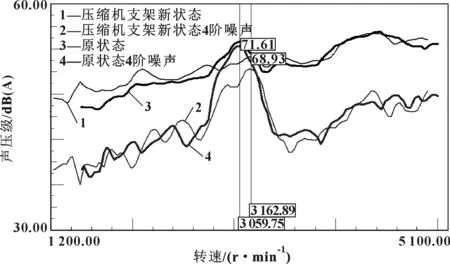

0 (4) 在对压缩机支架进行拓扑优化时,首先要确定可优化域。考虑到成本及效率问题,针对较为薄弱的支架结构进行拓扑优化。根据支架的实际装配关系及空间限制等条件,将图9中所示的红色区域(支架与压缩机和发动机连接位置)设置为非设计区域,绿色区域设置为可优化域,即拓扑优化变量的取值域。支架质量最小为设计目标,同时控制一阶模态频率不低于250 Hz。进行拓扑优化时,设置容差为0.001,密度惩罚因子为3,使可优化域内材料的相对密度尽可能地向0或者1收敛,使优化后的结构更接近实际情况。 经过74次迭代后,得到拓扑优化后的支架结构。拓扑优化结果的密度分布云图如图9所示,图中隐去了压缩机本体及相对密度小于0.3的单元,白色为支架本体,彩色为拓扑优化中可优化域内建议保留的部分,该云图可以用于设计参考。从图9可以看出:可优化域内保留的部分对压缩机——支架系统的一阶频率有较大影响,需要在这些位置进行加强处理。 图9 压缩机支架的拓扑优化 根据拓扑优化结果,结合实际工艺要求和空间限制对压缩机支架进行优化设计。根据拓扑优化结果,在支架边缘处起高12 mm的加强肋,支架安装点处局部加强,具体对比结构如图10所示。最终压缩机支架样件如图11所示。 图10 压缩机支架优化前、后对比 图11 压缩机支架优化前、后样件 对优化后的压缩机支架进行模态分析,结果如图12所示,支架一阶模态频率提升至259.6 Hz。通过结构优化提高了压缩机支架的固有频率,成功避开发动机4阶激励频率。 图12 优化后压缩机系统模态分析 为了验证仿真分析的准确性,按照支架数模制作实物样件,如图13所示。同样在实车上,采用锤击法进行约束模态试验。结果表明新支架的压缩机系统一阶模态频率为256.5 Hz,较原支架提高了54.5 Hz。 图13 优化支架后压缩机系统的频率响应函数 更换新压缩机支架后,分别对两辆存在轰鸣声的样车进行试验验证,并组织相关人员试乘试驾进行主观评价。测试表明:更换压缩机支架后,200 Hz附近的共振带明显减弱,如图14所示;在3 100 r/min左右,驾驶舱噪声下降2.8 dB,结果如图15所示。且主观评价结果同样表明轰鸣声改善明显,驾乘舒适性明显提升。 图14 优化支架前、后驾驶舱噪声对比 图15 优化支架前、后驾驶舱噪声对比 搭载同款发动机和压缩机的某MPV也存在同样的共振和轰鸣声问题。对更换新压缩机支架后的MPV进行测试,结果表明:驾驶舱内噪声下降2.68 dB,如图16所示,验证了该控制方法的有效性。 图16 某MPV驾驶舱噪声对比 (1)对驾驶舱噪声进行频谱分析,识别加速过程中的共振和轰鸣声为空调压缩机支架与发动机4阶激励频率耦合导致。 (2)通过模态分析、模态试验,找到了空调压缩机系统1阶模态不足的原因;利用拓扑优化手段,将压缩机系统1阶模态由207.3 Hz提升至259.6 Hz,表明原设计目标实车状态下不低于200 Hz不合理,并制定实车状态下压缩机系统新目标应为不低于250 Hz。 (3)采用优化后的压缩机支架,共振带明显减弱,3 100 r/min附近噪声总声压级降低2.8 dB,主观评价轰鸣声消失,进一步验证了噪声识别、模态分析及拓扑优化方法的准确性,为新车型开发提供依据。 (4)搭载同款发动机和压缩机的某MPV也存在同样噪声问题,应用新压缩机支架后,共振和轰鸣声消失,表明该支架可以平台化应用,噪声控制方法可行有效。

3.2 压缩机支架拓扑优化

4 结构优化与验证

4.1 新压缩机系统模态分析

4.2 新压缩机系统模态测试

4.3 对比测试与验证

4.4 搭载同款发动机的MPV噪声测试

5 结论