基于CAE模拟分析的汽车注塑仪表板产品设计

李渊博,夏金林,杨健宇,王少军

(安徽华菱汽车有限公司,安徽马鞍山 243000)

0 引言

随着国际和国内汽车行业高度发展,为适应市场变化,各整车厂对汽车的研发周期有了更高的要求。在整车的研发过程中,汽车的设计及验证阶段占据整车开发周期的1/2之多,要想有效地缩短汽车的研发周期,就必须从设计和验证阶段切入,提高产品设计效率。这就要求汽车各系统设计人员具备专业的CAE分析能力,在设计阶段有效地缩短设计时间,提出相对准确的产品设计方案。市场的需求推动了CAE分析软件在产品设计阶段的应用,模拟分析能有效地发现和识别设计产品在后期制造过程中可能出现的成型缺陷,让设计人员在产品结构及选材方面提前提出较为优化的技术方案,尽而减少设计时间、节约后期因设计变更而产生的制造成本。这就要求从事产品设计的研发人员应尽早具备相应的CAE软件分析能力。

本文作者以某重型卡车注塑仪表板本体为设计对象,对仪表板的设计过程及相关的模拟分析进行梳理。仪表板本体设计外形尺寸为2 047 mm×620 mm×310 mm,其结构形状如图1所示。产品设计结构较为复杂、尺寸精度及产品强度要求高;后期在产品制造的过程中,将会出现难以预计的局部变形和产品收缩等设计风险。为确认仪表板结构设计的合理性、可制造性,结合模流分析CAE软件Moldflow对仪表板本体注塑成型进行有限元建模分析,提前预测产品在成型过程中局部变形及收缩过限风险。

图1 仪表板本体

1 仪表板本体产品初步设计模型

1.1 仪表板各功能区域精度设定

根据仪表板本体所装配的功能组件,把仪表板划分为5个功能区,具体为驾驶员可视操纵区(1号位置)、前部除霜区域(2号位置)、ECU检测区域(3号位置)、右侧下饰搭接区域(4号位置)、乘客侧出风口区(5号位置)、左侧下饰板搭接区(6号位置),具体如图1所示。

1.2 仪表板本体选材

为保证仪表板的整体强度及以生产制造成本作为先期考虑点,初步选择为PP+GF20。

1.3 初版产品模型CAE模态分析

如图2所示,将塑料件的3D模型利用CAD Doctor修正后,导入到Moldflow软件中,划分双层面网格,表面三角形单元是212 194个,节点是101 963个,平均纵横比为1.567 9,最大纵横比7.425 6,最小纵横比为1.15,匹配百分比为93.4%,相互网格匹配百分比为97.8%,能满足各分析方案要求。

图2 塑料件有限元网格模型

1.3.1 塑料件初定材料

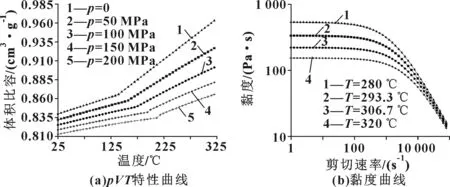

采用PP+GF20材料(合肥杰事杰新材料股份公司生产),相对密度为1.08 g/cm3,物性特征曲线如图3所示。

图3 PP+GF20材料物性特征曲线

1.3.2 模态分析结果

(1)产品设计料厚分析

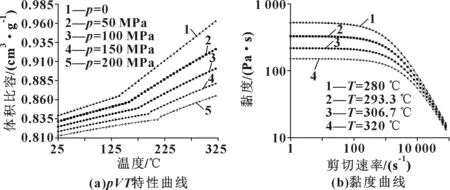

Moldflow软件导入有限元数据网格,进行初步料厚分析。具体分析云图如图4所示。

云图分析:产品主壁厚为3 mm;1号区域产品最大厚度6.5 mm,2号区域产品最大厚度为2.0 mm,将对产品成型制造精度产生较大影响。

改善方案:1号区卡扣区域由6.5 mm改为5.6 mm,前部边沿由6.5 mm改为3.0 mm,卡扣与边沿料厚搭接采用均匀过渡;2号区域从反面加胶至3.0 mm,与主壁厚保持一致,产品反面骨架支撑面下降1 mm。

图4 料厚分析(初版模型)

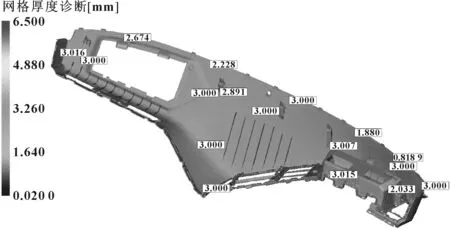

(2)产品体积收缩率分析

通过有限元模态对产品的体积收缩率进行分析,具体如图5所示:产品前部较大区域及其他局部体积收缩率最高达到11.03%,最小为2.23%,收缩率落差较大。

图5 产品体积收缩率(初版模型)

云图分析:收缩率落差较大的区域为厚料集聚变化处,比如产品前部区域;此外在产品拐角及结构复杂处同时出现较大的收缩变形,将会在产品冷却过程中产生内应力。

改善方案:产品前部区域主体料厚由6.5 mm均匀改为3.0 mm;其他局部区域较小,可通过注塑工艺及模具浇口设置进行解决。

(3)产品变形分析

Moldflow软件导入有限元数据网格,进行产品变形分析,具体分析云图如图6所示:产品X轴向最大变形量为12.43 mm;产品Y轴向最大变形量为20.32 mm;产品Z轴向最大变形量为18.05 mm。

云图分析:材料方面,初定选材为PP+GF20,材料收缩率较大,且纤维有一定的结晶取向,致使产品变形较大;结构方面,产品局部料厚落差过大,收缩应力集中也导致产品过量变形。

改善方案:材料由PP+GF20改为PC/ABS,材料收缩率由1.1%~1.2%改为0.3%~0.5%,取消对结晶有取向的加强纤维;产品结构料厚搭接采用均匀厚料3 mm,局部较小区域采用均匀过渡搭接。

图6 初版产品变形分析结果

1.4 终版产品模型CAE模态分析

按照初版的数据改进方案进行优化,对产品的结构及产品料厚重新建模进行验证分析;导入到Moldflow软件中,划分双层面网格,表面三角形单元是249 482个,节点是127 351个,平均纵横比为1.532 8,最大纵横比为7.153 2,最小纵横比为1.24,匹配百分比为95.6%,相互网格匹配百分比为98.2%,能满足此方案中各分析方案要求。

1.4.1 塑料件新材料

采用PC/ABS材料(合肥杰事杰新材料股份公司生产),相对密度为1.14 g/cm3,物性特征曲线如图7所示。

图7 PC/ABS材料物性特征曲线

1.4.2 模态分析结果

(1)产品设计料厚分析

云图分析结果:产品主壁厚调整均匀壁厚为3mm,具体云图见图8。

图8 料厚分析(终版模型)

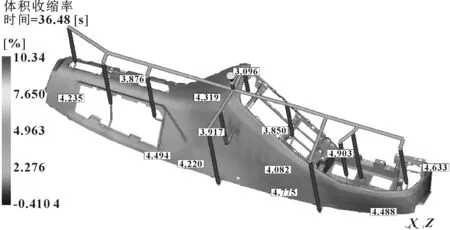

(2)产品体积收缩率分析

通过有限元模态对产品的体积收缩率进行分析,具体如图9所示:产品收缩率较大区域与较小区域在3%~4.9%波动,较初版数据波差优化了85%。

图9 产品体积收缩率(终版模型)

(3)产品变形分析

Moldflow软件导入优化数据有限元数据网格,进行产品变形分析;具体分析云图如图10所示:产品X轴向最大变形量为9.01 mm;产品Y轴向最大变形量为3.07 mm;产品Z轴向最大变形量为2.45 mm。

图10 终版产品变形分析结果

1.5 产品优化前后分析结果与实际生产对比

对以上分析结果进行梳理,同时对实际产品的具体检测数据进行对比,具体见表1。实物产品检测具体见图11。

表1 产品数据分析及实物检测对比表

图11 产品检具检测图

2 结论

通过CAE软件分析,以重卡注塑仪表板本体产品为例研究了产品的结构设计及材料选型对注塑生产成品尺寸精度的影响,从而为汽车大型注塑产品在概念设计阶段提供理论支持,在设计初始阶段进行调结构及材料选型,进而节约了汽车开发前端的产品设计时间,降低后期产品设计的变更周期及开发成本,为其他类似产品的设计选型提供了理论参考。