大型石化公司发展加氢生物燃料的现状及对策

施翔星, 宋洪川, 黄 瑛, 周克梅

(1.镇江市以斯帖环保科技有限公司, 江苏 句容 212431; 2.中国石油四川石化公司南充炼油厂, 四川 南充 637000;3.云南师范大学 能源与环境科学学院,云南 昆明 650500; 4.东南大学 能源与环境学院,江苏 南京 210096; 5.南京水务集团有限公司, 江苏 南京 211106)

2017年,我国石油消费量达5.89亿吨,其中净进口量为3.96亿吨,同比增长10.8%,石油对外依存度达到67.4%[1]。消费量和对外依存度的持续上升,给国家能源安全与节能减排带来巨大压力,替代能源的开发和规模化应用日臻迫切。在众多类型的替代能源当中,生物燃料因具有能直接提供气体和液体形态燃料、原料来源广、减排性能好等优点而占有一席之地。在交通领域,虽然电动汽车是发展趋势之一,但重型卡车、船舶、飞机目前依然要以柴油和煤油为主要动力。2016年国内柴油和煤油表观消费量分别为1.65亿吨和3 026万吨。因而从替代能源的角度看,生物柴油与生物航煤的发展空间很大。过去十多年,国内外石化企业开始涉足生物燃料领域,取得成效,但也遇到突出问题。笔者综述了制备加氢生物燃料的代表性工艺(以UOP公司工艺为主)、产品特性和应用状况,着重分析了大型国有石化企业发展生物燃料所遇到的具体困难,并提出了相应对策。

1 加氢制备生物燃料的工艺概况

第一代生物柴油以酯交换技术为代表,但随着对燃油品质要求的不断提高,加氢工艺在炼油工业的地位日趋重要[2],以催化加氢技术为代表的第二代生物柴油问世,并衍生出生物燃料家族的新成员生物航煤。2005年以来,Neste Oil、Petrobra、Syntroleumn等国外石化企业先后开发出加氢工艺制备的生物燃料[3-9];由美国霍尼韦尔UOP公司和意大利Eni公司联合研发的“精炼工艺”通用性广、操作弹性大,成为第二代生物燃料制备技术的代表[2-3]。UOP/Eni公司2006年开发出炼制生物柴油的Ecofining技术(又称绿色柴油),在此基础上又研发出制备生物航煤的Renewable Jet Process工艺,并进行了工业化生产。芬兰Neste Oil公司也几乎同期研发出生物柴油-航煤联产工艺,且大规模商业化应用的步伐更快。

国内起步较晚,2009年,UOP 公司与中石油签订先进生物燃料开发的合作协议,为中石油提供技术支持[8]。UOP公司的Ecofining和Renewable Jet Process工艺在反应过程上均可归纳为生物质油脂加氢脱氧和异构化2个阶段[5,9-10],工艺路线见下图:

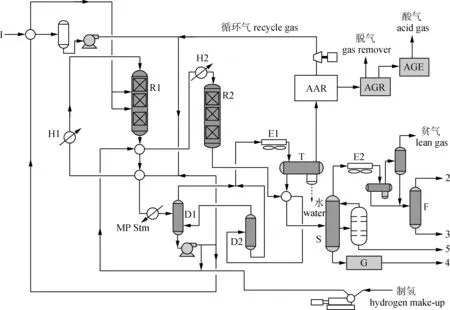

采用该技术的装置工艺流程图见图1。

AAR:胺吸收器amine absorption; AGR:胺再生器amine regenerator; AGE:酸气富集acid air enrichment; D1、D2:分离塔sperator; E1、E2:冷凝器condenser; F:分馏器fractionator; G:干燥器drier; H1、H2:加热炉heater; R1:脱氧反应器deoxygenation reactor; R2:异构化反应器isomerization reactor; S:汽提塔stripper; T:脱凝器decondenser1. 精制后的油脂refined oil and fat; 2. 液化石油气liquefied petroleum gas(LPG); 3. 石脑油naphtha; 4. 绿色柴油green diesel; 5. 生物航煤jet biofuel图1 UOP公司生物燃料装置工艺流程图Fig.1 Process flow diagram of UOP biofuel plant

将脱磷脱胶后的油脂在酸性环境下(加入二甲基二硫醚(MSDS)),在R1反应器内完全脱氧,甘油三酯被分解成直链烷烃,副产物主要为丙烷以及COx、H2S、H2O[9],经换热后进入分离塔分离后,剩下的直链烷烃被送入R2反应器中。直链烷烃和甘油三酯相比,不含氧原子,因此本阶段被称为脱氧反应。COx、H2S、H2O等最后进入胺吸收单元被脱除,酸气进入炼厂尾气回收系统。

若以直链烷烃作为燃料组分,通常有浊点较高、低温流动性差等缺点,因而需改善其浊点及抗凝性。第二阶段是在中性环境下,在R2反应器内进行选择性裂解和异构化反应,将直链烷烃转化为异构烷烃;反应过程中,部分柴油组分中度裂化为煤油、石脑油等轻质组分。该阶段氢气消耗量较大,目的在于最大程度地减少中间产物,以保证产品质量和收率。从R2反应器中出来的组分再经分馏、冷凝、干燥后得到最终产品。

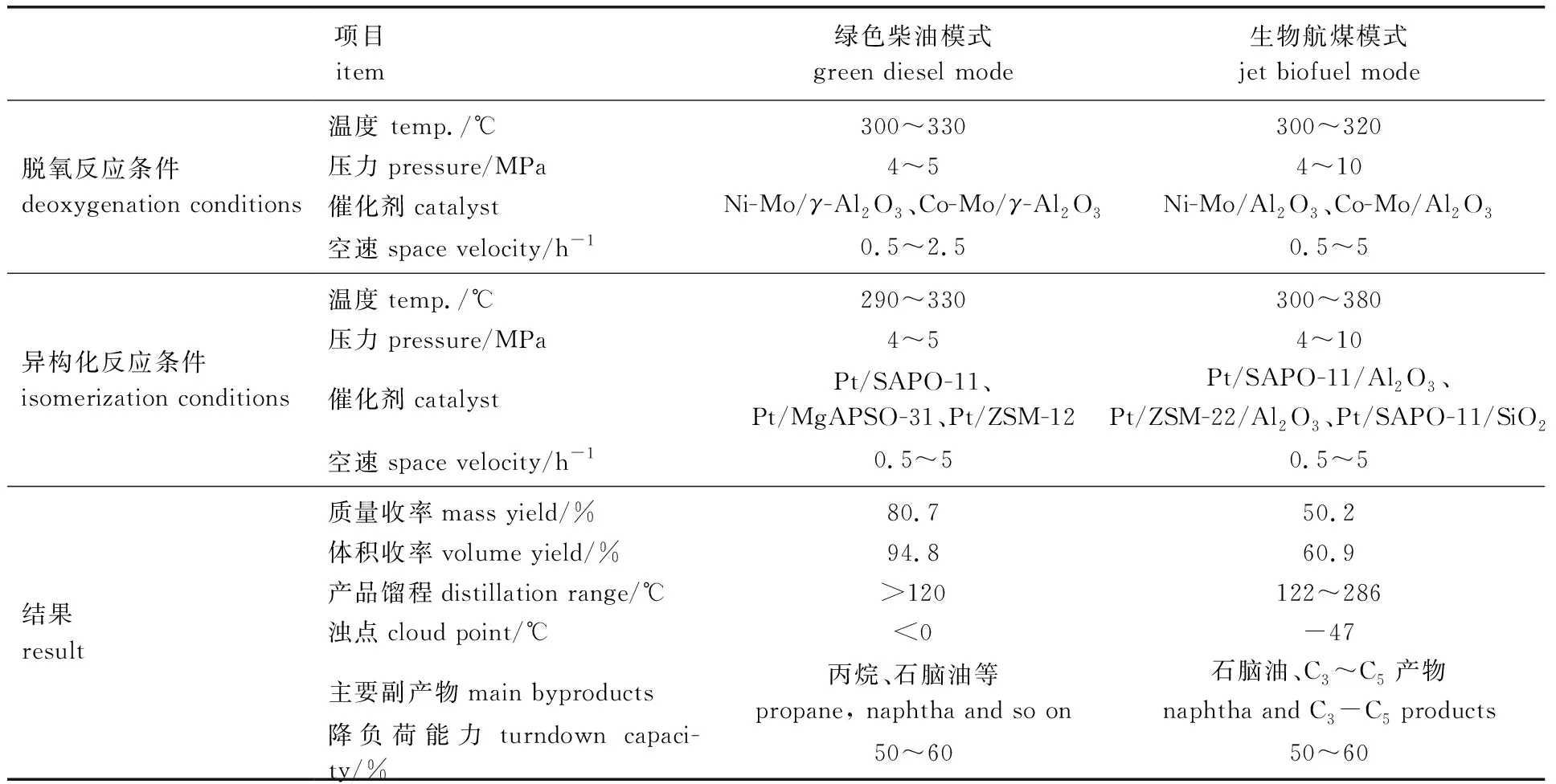

生产操作中,可通过调整R2反应器的温度和压力来控制柴油的裂化程度,切换为绿色柴油和生物航煤2种生产模式,脱氧催化剂以Ni-Mo、Co-Mo系列为主[9-11]。表1为以麻疯果油为原料时2种工况的运行参数。UOP公司已测试多种原料,动物油脂较植物油脂的饱和脂肪酸含量更高,氢耗量要减少约10%[4]。

表1 UOP绿色柴油和生物航煤模式工艺参数比较[4,9-10]

从表1可以看出,因同时具有绿色柴油和生物航煤2种工况,装置的灵活性得以扩展,能更好地应对市场行情变化;并且副产物为石脑油、丙烷等石化产品,相比第一代生物柴油工艺的副产物甘油,具有更高的附加值。因此,该工艺装置又被视为加工生物油脂的“石化装置”,这也是中石油选择该工艺的主要原因。

2 加氢生物燃料的性能与应用

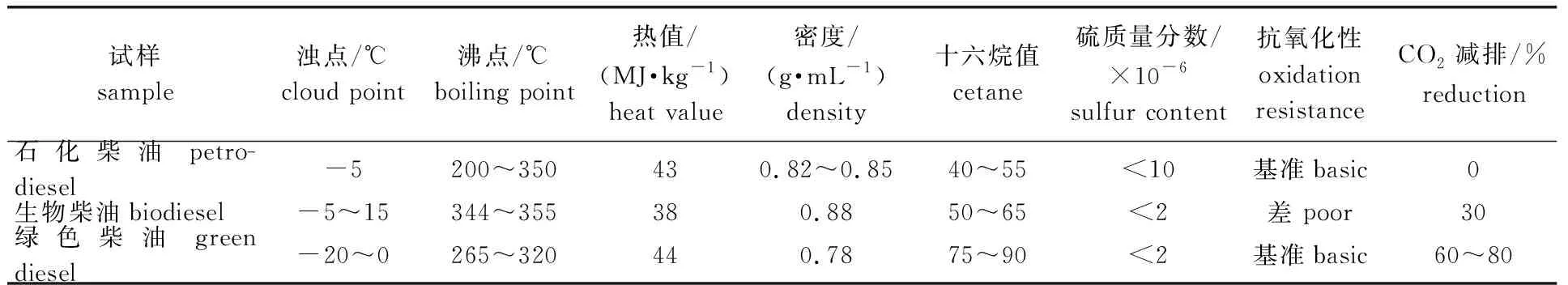

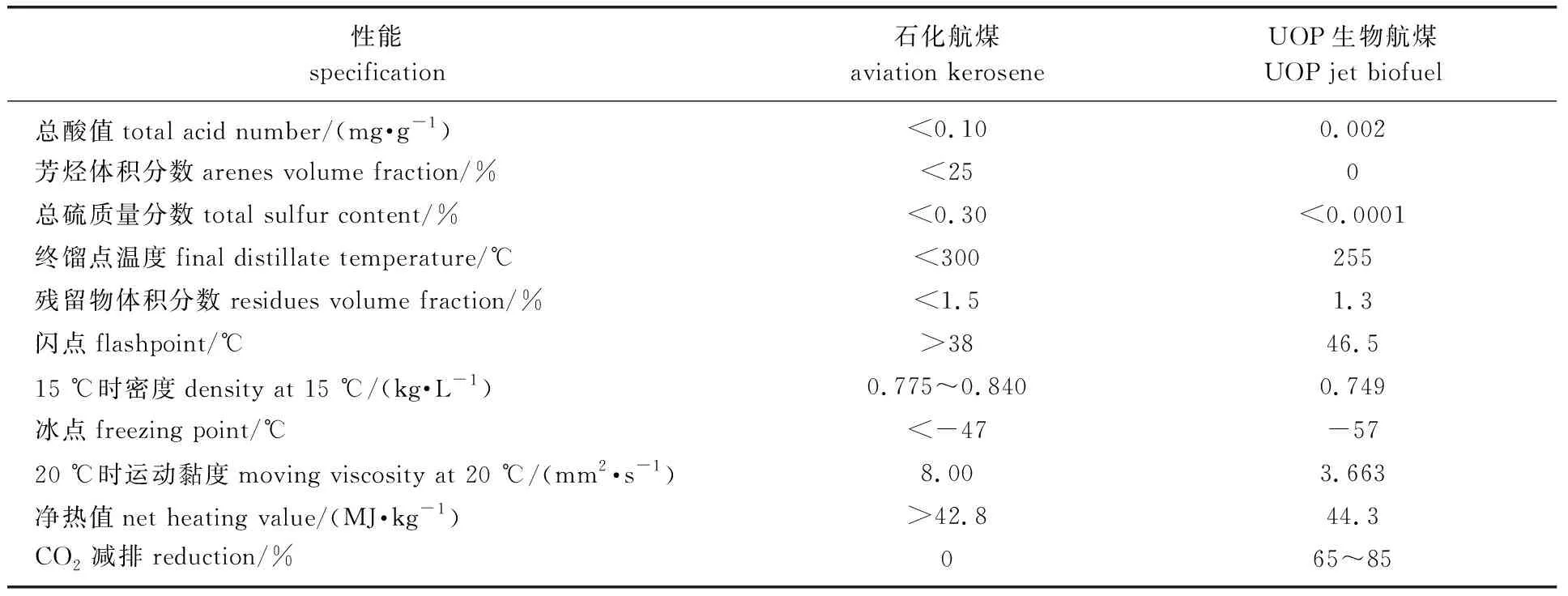

第一代生物柴油的成分主要为脂肪酸甲酯(FAME),与石化柴油相比,尽管燃烧过程中碳排放降低,但凝点较高、容易变质、添加比例少(5%左右)、不能充分依托现有储运设施,在使用上受到限制[4-5],更多地被视作添加剂。而加氢法生产的绿色柴油以烃类混合物成分为主,使用性能上与石化柴油基本一致,可与石化柴油以任意比例混溶,无需改进发动机,能直接利用现有的储运设施。从表2和3可以看出,UOP绿色柴油的各项质量指标优于传统石化柴油和第一代生物柴油,生物航煤已满足ASTM D7566标准要求[12],意味着在资源量充足的前提下,加氢法制备的生物燃料可以大规模取代石化燃料。其最大的优势还体现在减少温室气体排放量方面,相比同类石化产品最大可降低80%以上[5,13],环境效应明显。

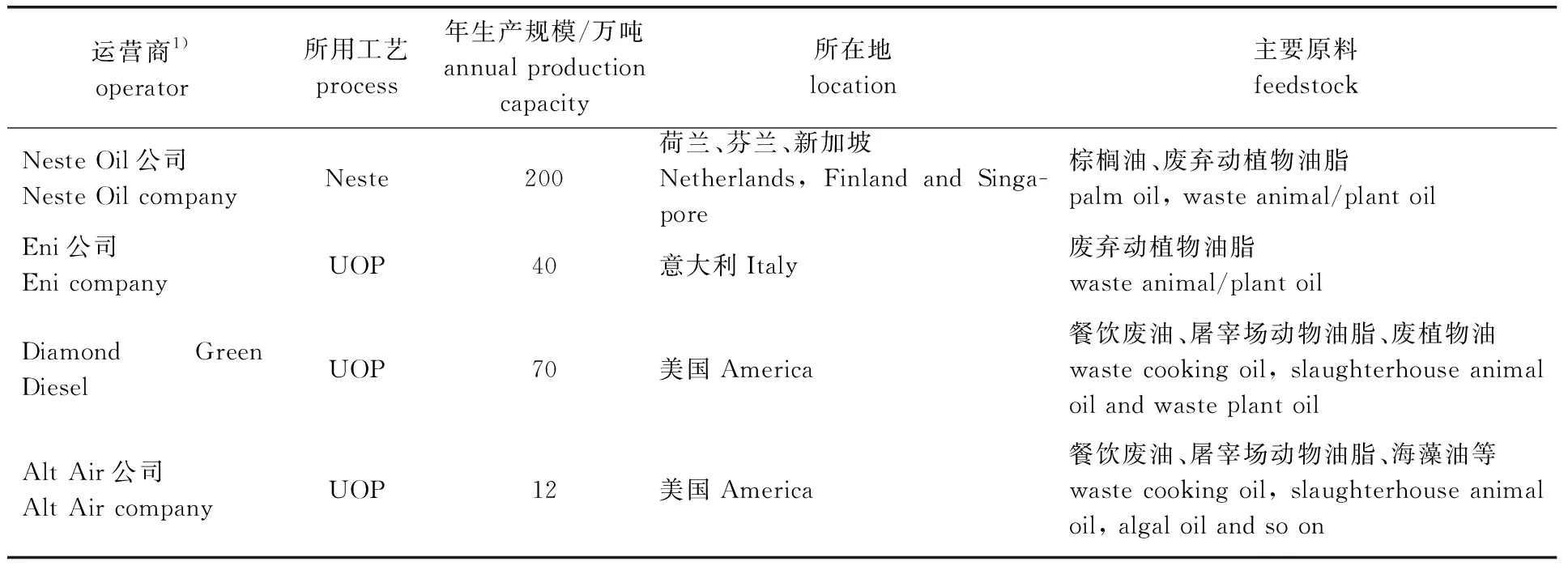

表4列举了国外使用加氢工艺的主要生物燃料装置,所用工艺来自Neste和UOP公司,累计产能超过320万吨/年。

表2 3种柴油产品质量指标表

表3 生物航煤和石化航煤燃料性能比较

表4 世界上主要的加氢生物燃料商业化运营商[9]

1)Neste Oil公司在荷兰、新加坡各有一套80万吨/年生产规模装置 Neste Oil Company has a set of 800 kt each year device in Netherlands and Singapore, respectively

目前为止,通过加氢工艺制备的生物燃料已初步实现了在军用和民用领域的规模化应用[14-18]。美国海军基于战略考虑,早在2009年宣布组建“大绿舰队”,要求舰船和飞机逐渐使用可再生燃料。从2010年4月起,以亚麻荠、微藻、动物废油等为原料提炼的加氢生物燃料按50%的添加比例混合后已在美军的多种舰载机、快艇及驱逐舰上试用成功。2016年起在实战部署的军舰上正式使用。

民用方面,从2008年起,英国、德国、荷兰、墨西哥等国的航空公司先后开展了30次以上的航空生物燃料验证飞行[6-7]。2011年7月起,德国汉莎航空公司还开通过为期半年的生物航煤定期航班(采用Neste工艺),后因库存不足终止。

在国内,2011年10月,中石油、国航、波音和UOP等联合发起的中国首次航空生物燃料验证飞行取得成功;2015年3月,加注中国石化1号生物航煤(以地沟油为原料,中石化自主知识产权技术生产)的海南航空HU7604航班顺利完成国内航线的首次商业载客飞行,2017年11月又完成首次跨洋商业载客飞行,标志着中国成为世界上少数几个拥有生物航煤自主研发能力并成功商业化应用的国家。因此,加氢生物燃料在技术上是成熟的。

3 国内加氢生物燃料发展面临的问题及对策

3.1 面临的问题

从表4还可以看出,迄今所有在用的加氢制生物燃料装置集中在发达国家或地区,但在继续扩大产能上已放缓;而国内暂无实质建成的商业化运行装置。以中石油为例,大型国企具有发展生物能源的优势条件(资金和生产经验),从2007年起布局生物能源产业,但新项目2013年搁浅。结合该项目剖析,无法稳定提供廉价原料是首要因素,在业内已成为共识[19-22],这使生物燃料的生产成本高于同类石化产品,与农业发达的欧美国家相比尤为明显。

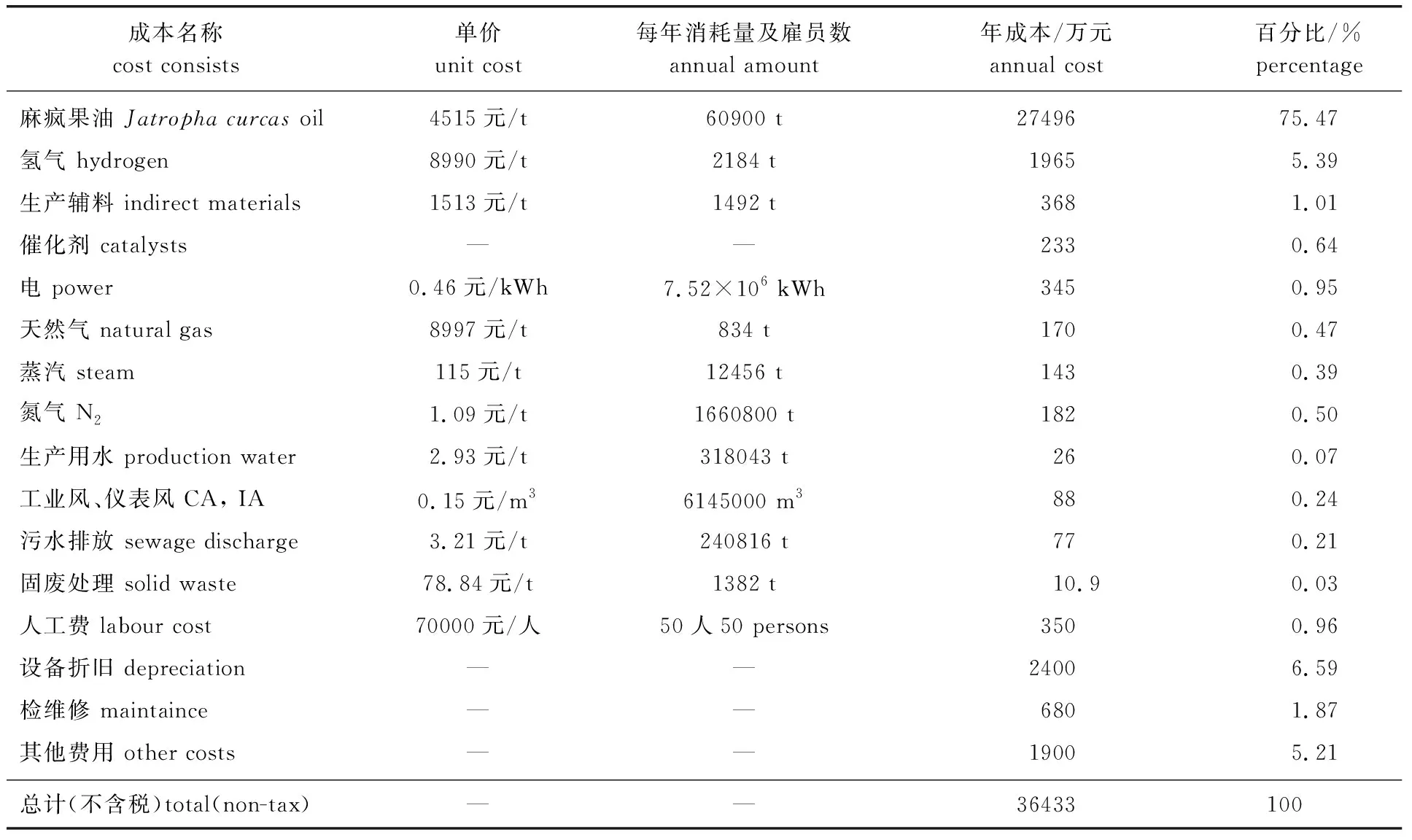

3.1.1 成本和经济性分析 表5为中石油采用UOP工艺、拟在四川南充建设的规模为6万吨/年的生物燃料生产装置生产成本分析表,由于工艺先进,辅料、能耗(水、电、气、风等消耗)、排污成本合计仅占4.51%;而原料成本占75.47%,且仍有上涨风险(可研评估时未能确保每年6万吨麻疯果油的稳定供应),这一比例远高于绝大多数工业产品中原料成本所占的比重。工厂按每年开工8 000 h运行,正常处理量为7.5~7.8 t/h,每小时氢气消耗量约990~1 120 m3,催化剂使用周期为12个月(炼化装置通常每年有1个月的停工检修,年开工时间约为8 000 h,成套催化剂寿命一般按整年计算)。2种工况下主要产品的产量见表6。

表5 麻疯果油制备生物燃料成本分析表1)

1) 麻疯果油价格已包含运输成本;生产辅料指各种添加剂;人工费包括工资及福利等;设备折旧以建设投资4.12亿计算;其他费用指工厂日常经营、财务、销售等方面的费用price ofJatrophacurcasoil contains the costs in transportation, indirect materials are various additives, labour cost consists of wages and welfare, equipment depreciation calculation is based on the investment totaled 412 million RMB, other costs contains the expenses of daily operation, finance and sales

表6 UOP工艺装置绿色柴油、生物航煤工况产量对比1)

1) 规模为6万吨/年的生物燃料装置 60 000 tons/year biofuel device

参照石脑油价格6 100元/吨,液化石油气价格4 050元/吨计算,2种工况下,绿色柴油和生物航煤的价格(出厂价)分别在7 156元/吨和8 663元/吨才能做到保本;加上成品油增值税、销售成本及利润,绿色柴油的市场价格将超过8 500元/吨,生物航煤将超过10 300元/吨。而当前石化柴油和航空煤油的零售价格分别在7 940元/吨和8 470元/吨左右,若不考虑免税和财政补贴等政策扶持,这2种生物燃料在经济上不具备竞争优势。

3.1.2 选址效应影响 表5数据是基于扶持地方经济发展和老厂转型安置,选址在南充建新厂。但目前中石油在四川彭州和云南安宁已投产1 000万吨的大型炼化基地。若选址在上述两地,生产成本在以下方面可降低: 1) 麻疯果原料来自于川西攀枝花和云南地区,从运输距离上看,安宁和彭州均近于南充,可降低原料成本中的运输成本; 2) 另建新厂,包括配套的制氢装置等全部公用工程设施必须重新建设,这将增大投资预算;新厂区拟采用甲醇裂解制氢,每标准立方米氢气成本约为1.8~2.5 元;若建在大炼化厂内,能有效利用炼厂干气中的氢气,折算后每标准立方米成本为1.0~1.6元,可降低35%~45%[23]; 3) 远离炼化基地另建新厂将多出一级管理机构,增加日常经营活动的开支(表5中的其他费用项),对总成本控制不利。

综合以上3点,若考虑增建在以上2个炼化基地内,充分利用已有生产要素,经折算,总生产成本可下降5.5%左右,绿色柴油和生物航煤的出厂价将分别降低410和480元/吨,与石化产品价格有所拉近。目前,中石化旗下的镇海炼化正在改建一套10万吨/年生物航煤装置,也有这方面的现实考虑。

3.2 发展的对策

原料是成本控制的重点,生物质原料种类和总量均较为丰富,但用于生产却价格昂贵,这是过往10年生物能源产业发展的困局。要破解这一难题,还要更多从分工合作、创新模式、政策引导等非技术领域寻找解决办法。

3.2.1 麻疯果原料林的营建 麻疯果已被证明是用于生物燃料生产的理想原料之一[13, 24-25]。果实亩产量和含油量这2项关键指标取保守值,换算后分别为4.5吨/公顷和50%[26],每公顷产油2.25吨;6万吨原料油需2.67万公顷,但国内尚无此规模的成熟原料林。

2007年前后,美国贝克休斯、中石油、中海油等多家能源公司和地方林业局合作在川西、云南等地投资布局麻疯果生物柴油原料林,两省最初的规划均在10万公顷以上,但2011年以后未见继续建设的报道,仅以中石油为投资主体营建的1.06万公顷原料基地稍具规模。原料林建设的尝试以失败告终,分析根源,当时有媒体过分炒作,让投资者低估了实际运作的难度。主要表现为: 1) 项目周期长,投资远超预期; 2) 农民积极性调动不足; 3) 缺乏规范化种植技术。麻疯树要生长3年后才进入盛果期,依照海南农户的小范围经验,1公顷麻疯树首年的种植成本为7 500元[27]。2.67万公顷首年则要注资 2亿元以上。据攀枝花林业局2011年的估算,每公顷原料林的投入需超过11 990元/年(包括病虫害防治、林间管理等)才能保证麻疯树丰产[26],但先前各项目的补助均低于此标准。

针对麻疯果原料林建设存在的不足,建议做到以下几个方面: 1) 云南、川西地区农村为欠发达地区,应紧密结合国家当前精准扶贫战略,由各级政府依据实际情况制定专门政策进行牵头和引资; 2) 脚踏实地,调查和利用现有条件较好的林木资源,完善能源作物边际土地发展战略[28],制定现实目标,如先营建2万公顷规模的原料林作为示范; 3) 走地方政府、能源公司、农业公司(资质审查)合资共建之路,成立区域公司和筹备专项资金,签订严谨的框架协议;政府财政和大型能源企业共同对农民进行补助,能源企业缺乏农业生产组织经验,侧重于资金支持,农业公司主导生产管理与技术支持,控制成本,使产量和品质达到要求(建立行业标准);政府部门负责监管和验收,落实补助发放到位,体现奖惩,最大程度调动农民积极性; 4) 明确定价机制,按表5成本组成和当前油价计算,炼化厂在无免税和财政补贴的情况下,麻疯果干果低于2 010元/吨,麻疯果油低于4 030元/吨,才能有盈利;参考当地主要作物玉米收购均价约为1 850元/吨,干果收购价初步定在2 000元/吨左右,基本具备可操作性。

3.2.2 地沟油回收利用 由于地沟油(餐饮废油)危及到食品安全和城市卫生,因此规模化回收地沟油作为原料也是值得探讨的。但相比西餐,中餐的烹饪过程使得地沟油的成分较西餐煎炸废油更复杂,表现在水含量高、无机盐及其他食物残渣多,造成回收难度加大、处理成本更高[29-30]。按照中石化相关试验,需3吨地沟油才能提炼1吨生物航煤,生产成本是石化航煤的2~3倍。

目前国内可利用的地沟油总量尚无准确统计数字,保守估计在400~500万吨/年,发达省份有30万吨/年[6],基本满足6~10万吨规模的示范装置所需,但首要问题是尚无全国性的地沟油回收机制,使地沟油回收过程艰难、价格变化大。建议方案为: 1) 国家尽快颁布规范地沟油用途的强制性法规,从法律上严厉打击背后的黑色产业链; 2) 制定用作生物燃料的原料油质量标准; 3) 鼓励民营公司依法参与地沟油回收和加工,落实具体监管部门的责任,规避不作为状况; 4) 从操作难度相对较小的西餐店开始,签订协议将废油回收作为餐饮运营的考核指标; 5) 从餐馆、回收企业、炼化企业之间,规范各环节的收购价格,保证各方经济利益与积极性; 6) 初始阶段选址在东部发达地区为宜,利用物流网数据,合理规划运输路线,降低运营成本。

4 结 语

综上所述,加氢工艺制备生物燃料在技术领域已成熟可靠,但大规模应用,仅靠大型石化企业远远不够。全社会需正确认识生物燃料产业的自身特点,明确原料供应的复杂性和长期性。要打通从原料到炼化装置的产业链,涉及到农林、工业、科研以及金融、服务业等多个行业的融合。以立足原料的多样性和充分利用资源为原则,从原料林营建和废油回收两大方面着手,在最大限度利用土地的基础上,重视优良品种的培育,编制针对不同能源作物种植的专业技术文本;同时,将构建食品安全和规范餐饮废油回收紧密结合,出台具体措施。政府部门层面要强化政策引导、监管及经济鼓励,企地联手发挥各自优势,合理选址、优化物流,最终实现原料稳定供应和生产成本降低,使生物燃料具有市场竞争力。