复合材料用天然植物纤维改性研究进展

马红亮, 陈 健, 孔振武

(中国林业科学研究院 林产化学工业研究所;生物质化学利用国家工程实验室;国家林业和草原局 林产化学工程重点实验室;江苏省 生物质能源与材料重点实验室, 江苏 南京 210042)

近年来,由于传统石油化工产品的大量使用造成了诸如全球变暖和塑料污染等生态威胁,以可再生、可降解生物质资源为原料制备的绿色材料受到了科学界和工业界的广泛关注。天然植物纤维是一种可再生资源,自然界储量极其丰富。据第八次全国森林资源清查,我国森林面积达2.08亿公顷,其中人工林面积达0.7亿公顷,每年有1.6亿吨林木加工剩余物产生,存在利用率低(不足50%)、利用途径少、产品附加值低及生产不环保等诸多问题。加强林木剩余物资源高效高值多元化利用,对于促进林业产业绿色可持续发展有重要的现实意义[1-2]。

目前,天然植物纤维资源的功能化高效利用已成为林业、化学和材料等领域研究开发的热点[1-4]。其中,树脂基复合材料更是我国新材料、新兴产业的重点发展方向,碳纤维、玻璃纤维等合成纤维已广泛应用于树脂基复合材料中。但是,合成纤维存在生产成本高、加工能耗大、回收利用难和不可生物降解等缺点[3]。与之相比,天然纤维具有可再生、成本低、密度低、比强度高及生物可降解等优点[4-6]。天然纤维增强复合材料已逐步取代木材及金属合金,广泛应用于航空航天、汽车、电子电气、建筑和健身器材等领域。然而,天然纤维因分子结构中含有大量羟基等极性基团,易吸湿和团聚,与非极性树脂基体间界面相容性差,制约了其在复合材料中的应用[7],采用物理或化学方法可有效地改善天然纤维与基体树脂间的界面相容性和黏结性。设计开发简洁高效、低成本的天然纤维改性方法能有效促进天然植物纤维增强树脂基复合材料的开发与应用。

为改善天然植物纤维与树脂基体的界面相容性,拓展应用领域,国内外学者做了大量研究。笔者综述了近年来天然植物纤维复合材料的结构组成与特性、预处理技术及表面改性方法等方面的研究进展,以期为实现可再生农林剩余物资源的功能化高效全质利用并拓展木材纤维在绿色复合材料领域的应用提供新的途径。

1 天然植物纤维概述

1.1 天然植物纤维的化学组成与结构

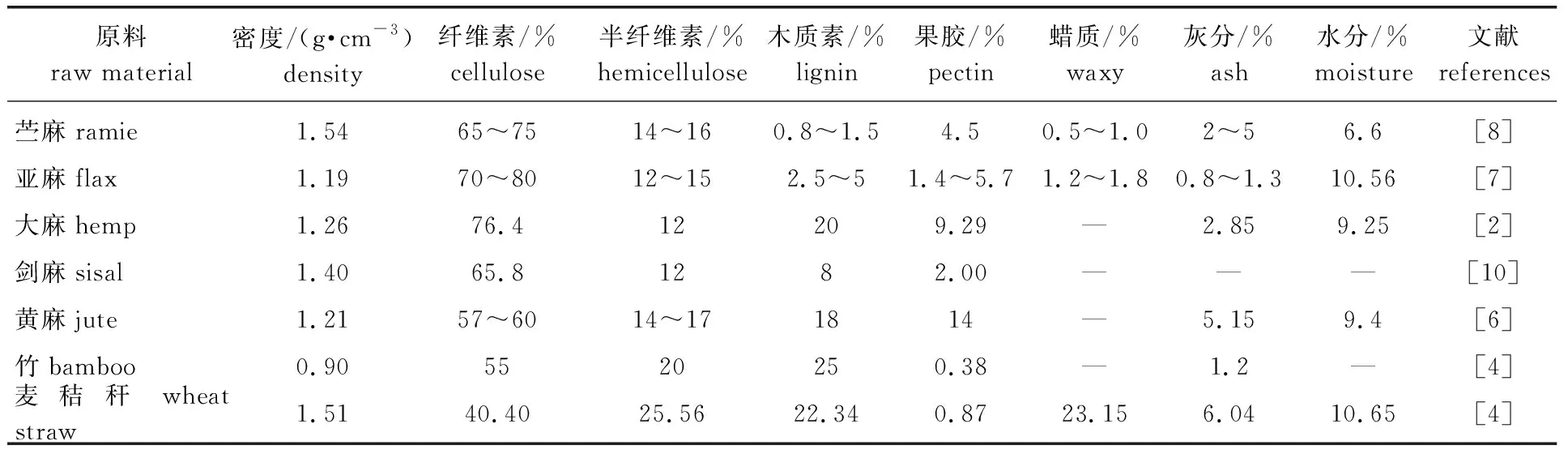

天然植物纤维是自然界储量最为丰富的可再生资源。常用于树脂基复合材料增强体的天然植物纤维主要有麻纤维、竹纤维、棕榈纤维、椰壳纤维以及来源于木材及其剩余物、农作物秸秆等的纤维。其中,麻纤维研究与应用最为广泛[8-10]。天然植物纤维是一种具有高强度和高刚度的天然聚合物,是长纤维细胞的主要构架,形式多样、结构复杂,主要化学组成包括纤维素、半纤维素和木质素等(见表1)。

表1 天然植物纤维的化学组成

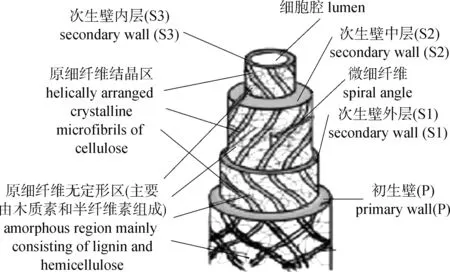

图1 天然植物细胞壁示意图Fig.1 Schematic picture of cell wall of natural plants

天然植物细胞壁是植物纤维最重要的组成部分,主要由初生壁(P)、次生壁外层(S1)、次生壁中层(S2)和次生壁内层(S3)组成,结构如图1所示[11-12]。其中,S2层最厚(约占细胞壁厚的70%~80%),是构成细胞壁的主体,并决定了纤维的机械性能。初生壁中含有大量的半纤维素和木质素,纤维素微纤丝排列无序,构成原细纤维无定形区;次生壁中分子排列比较规则,构成原细纤维结晶区。纤维结晶区存在大量的分子内氢键,且羟基易与空气中的水分子结合,使纤维具有极性和亲水性。同时,化学试剂难以进入该区域,可及度及反应活性相对较低[13-14]。

1.2 天然植物纤维易吸湿性

天然植物纤维具有亲水性、易吸湿性,吸附的水分可分为2部分:一部分是结合水,即在纤维无定形区域与纤维中的羟基形成氢键而结合的水;另一部分是游离水,即在纤维吸收水分达饱和后,水分子继续进入纤维的细胞腔和各孔隙中形成的多层吸附水。结合水属于化学吸附,而游离水属于物理吸附[13]。

纤维易吸湿的原因在于纤维细胞壁中的大分子之间存在大量氢键,当空气中的水分与纤维表面接触时,纤维中的羟基与水分子形成新的氢键。亲水性纤维和疏水性树脂基质之间的相互作用导致纤维在基质内润胀,从而使复合材料界面结合强度减弱、尺寸不稳定、基体开裂和机械性能变差[14]。因此,如何有效降低纤维表面极性是制备天然植物纤维增强复合材料的关键一步。通过不同的处理方法可降低纤维结构中的羟基含量,从而降低纤维的吸湿性[15]。

2 天然植物纤维预处理技术

2.1 预处理技术简介

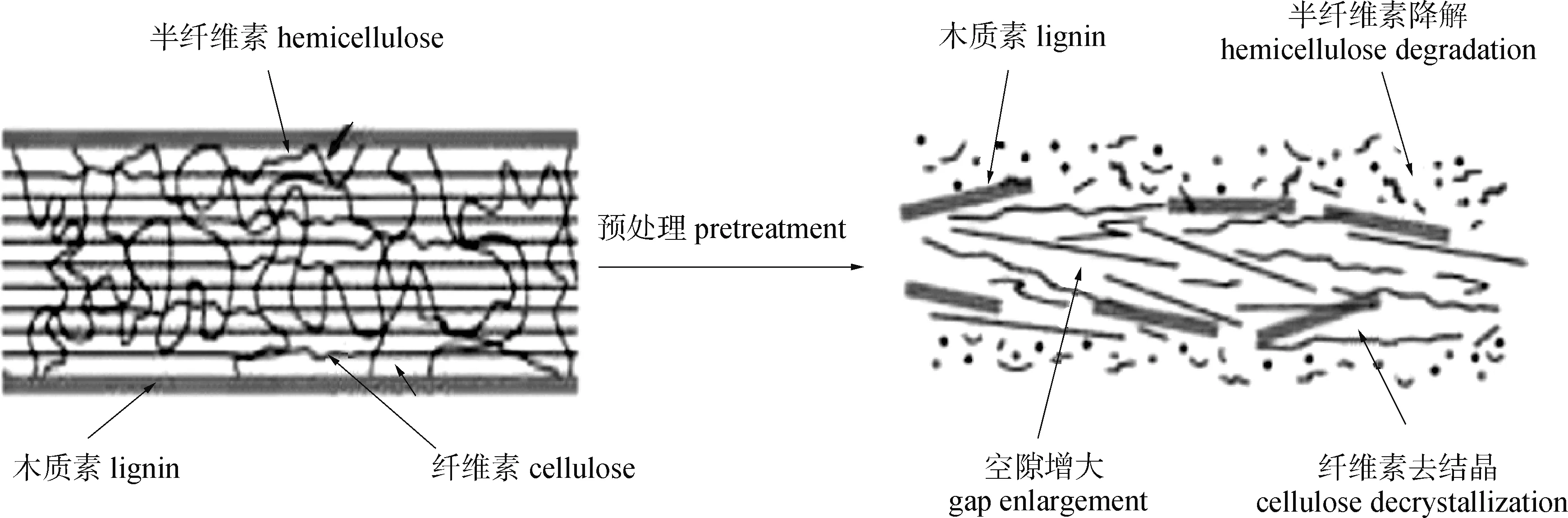

天然植物纤维表面含有大量羟基极性基团,分子链内及链间存在强氢键作用,具有较强的极性和吸湿性,从而导致其与聚乙烯(PE)、聚丙烯(PP)等非极性树脂间的界面相容性、黏结性差,从而影响纤维复合材料的性能。通过预处理可改变纤维的致密结构(见图2),破坏纤维素、半纤维素、木质素之间的物理作用和化学连接,降低纤维素的结晶度或脱去木质素,增加原料的疏松性,从而使—OH充分暴露,提高纤维反应活性。目前,天然植物纤维预处理的主要方法有物理方法(如机械粉碎、蒸汽爆破、热处理、微波处理和高能辐射等)、化学方法(如酸处理、碱处理、过氧化物处理等)和组合方法等。

图2 木质纤维预处理示意图[16]Fig.2 Schematic representation of pretreatment of lignocellulose[16]

2.2 蒸汽爆破预处理

蒸汽爆破预处理是在高温高压条件下,高压蒸汽通过扩散作用进入天然植物纤维细胞壁内部,使得半纤维素降解、木质素软化、纤维之间的横向连接强度降低;并且高压蒸汽在短时间内瞬间释放,使纤维急剧膨胀、破裂为细小的纤维状,达到纤维原料组分分离和结构变化的效果。

罗海等[17]发现蒸汽爆破法预处理竹纤维,可使纤维比表面积增大、直径减小,纤维形态结构得到改善,有效促进竹纤维中半纤维素的降解和木质素的分离。韩士群等[18]将蒸汽爆破法预处理的芦苇纤维与高密度聚乙烯复合,所得复合材料的拉伸强度和弯曲强度较未蒸汽爆破处理的分别提高了22.3%和32.6%。Brugnago等[19]用蒸汽爆破法预处理甘蔗渣纤维,可使甘蔗渣纤维中半纤维素和酸溶性木质素含量显著降低,并使预处理纤维/不饱和聚酯复合材料的热稳定性、吸湿性和力学性能得到改善。冯彦洪等[20]以蒸汽爆破预处理的甘蔗渣纤维(BF)和聚乳酸(PLA)为原料,采用模压方法制备了PLA/BF复合材料,研究表明:蒸汽爆破预处理可提高纤维素的含量,增大纤维的比表面积,并使复合材料的力学性能得到改善。

2.3 热预处理

热预处理是一种绿色环保的处理方法,它能降低天然植物纤维中水分含量,从而使复合材料中产生空隙和内部应力的几率减小,改善材料的尺寸稳定性;同时,热处理使天然植物纤维表面羟基含量降低,有利于与聚合物基体的黏结,在我国木材和竹材企业已被广泛应用[21-22]。

Kaboorani等[23]对木粉进行热预处理得到木质纤维,再经马来酸酐改性后与热塑性塑料复合制备了复合材料,结果表明:以190 ℃热预处理的木粉作填料可使复合材料的拉伸强度提高16.5%。张亚梅等[21]将毛竹竹材的纤维化单板经高温处理后热压制成竹基纤维复合材料,发现竹纤维中综纤维素和α-纤维素的含量显著降低,复合材料表面颜色变深,吸水厚度膨胀率和吸水宽度膨胀率显著降低,尺寸稳定性得到改善。Ying等[24]将经热预处理的竹纤维与聚丙烯复合,发现随热处理时间的延长复合材料的拉伸强度先增加后减小,冲击强度下降,抗拉强度增加;随着热处理温度的升高,冲击强度也降低。

2.4 高能辐射预处理

高能辐射预处理也是一种常见的天然纤维预处理方式。利用高能射线(如电子束、γ射线、X射线和紫外线等)发出的微粒子或者等离子体轰击纤维原料的表面,引发原料的物理或化学变化,可使纤维素结晶度降低,原料疏松性提高。

Guo等[25]利用无机盐(MnCl2、FeCl3、NaHCO3)和H2O2结合电子束照射预处理玉米芯,结果表明:纤维原料中木质素被有效去除,纤维素结晶度也明显下降,预处理后的玉米芯表面显得更疏松。邓华等[26]将微波辐射预处理的秸秆纤维与高密度聚乙烯复合,经微波处理后秸秆纤维的疏水性提高、表面粗糙度增大、与基体的黏附作用增强,且微波处理后秸秆纤维形成一定的网骨架结构支撑,保证了复合材料体系的稳定抗形变能力,提高了复合材料的综合性能。Zaman等[27]采用不同强度的紫外光辐照香蕉纤维,制备了纤维增强聚丙烯复合材料,结果发现辐照处理后复合材料的力学性能显著提高。

2.5 碱预处理

碱处理是应用最广、比较有效的预处理方法。碱处理可使纤维原料中的木质素降解,纤维素、半纤维素的氢键破坏,原料的孔隙率增加,发生明显的润胀现象;纤维的比表面积增加,与基体的黏附能力提高,可使复合材料的力学性能显著改善,同时对复合材料的热稳定性也有一定影响[15,28]。

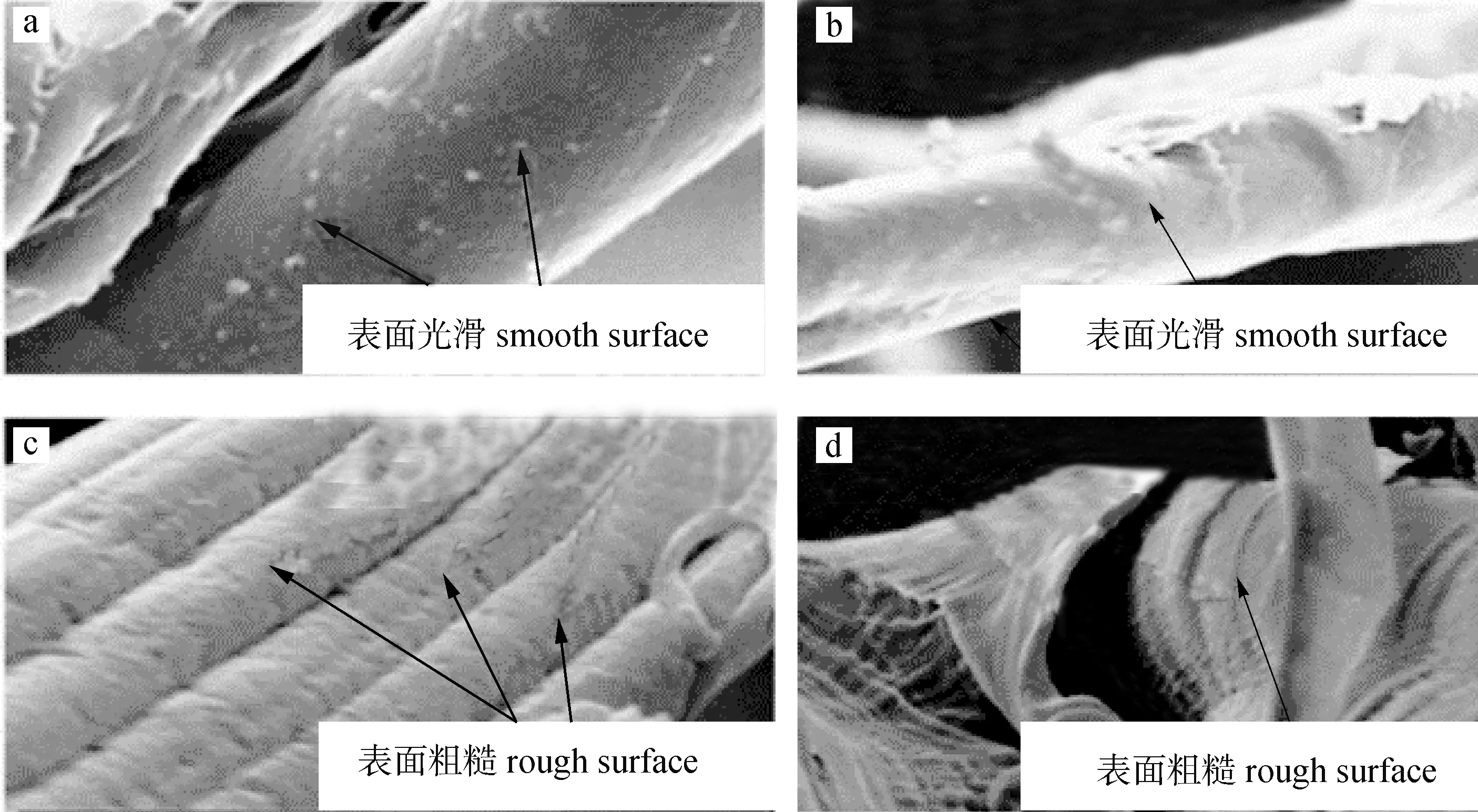

Bodur等[29]用NaOH处理棉纤维,发现纤维素去结晶,纤维表面由光滑变得粗糙(如图3所示),基体之间的界面黏合性、相容性以及复合材料的机械性能均显著提高。Cai等[30]分别用质量分数为5%、10%和15%的NaOH溶液处理蕉麻纤维,结果发现:与未处理纤维相比,5%的NaOH溶液处理后蕉麻纤维束的结晶度、拉伸强度和杨氏模量显著增加,并且与环氧树脂显示出优异的界面黏合性。

a, b. 碱处理前before alkali treatment; c, d. 碱处理后after alkali treatment图3 碱处理前后棉纤维表面的SEM图Fig.3 SEM images of cotton fiber surface before and after alkali treatment

2.6 过氧化物预处理

在纤维增强热塑性复合材料中,过氧化物预处理可使纤维的吸湿性降低、热稳定性提高,可引发不饱和聚酯(如聚乙烯)接枝到纤维表面,同时也可引发纤维的羟基与基体反应,从而有效改善纤维与基体的界面性能[15,31]。

Jordan等[32]发现用过氧化氢预处理的香蕉纤维,可促进纤维和高密度聚乙烯基体之间的界面结合,使复合材料的拉伸性能提高;同时以过氧化二异丙苯(DCP)预处理的香蕉茎纤维为增强体,制备了香蕉茎纤维/LDPE复合材料,发现过氧化物预处理后复合材料的拉伸强度提高。Ahmad等[33]以DCP预处理的剑麻纤维分别与低密度聚乙烯(LDPE)和线性低密度聚乙烯(LLDPE)复合,发现纤维经DCP预处理后,复合材料的杨氏模量和拉伸强度均明显高于未处理的复合材料。

2.7 组合法预处理

组合法预处理是将不同的预处理方法组合使用,以开辟更理想的新途径,达到污染最小化、转化最大化、成本最低化的预处理目标。组合法能够达到单一方法所不能达到的预处理效果,是近年来研究的主要方向。

Hou等[34]开发了一种蒸汽爆破和碱处理组合的新方法,对棉秆韧皮纤维预处理,并与聚丙烯复合,结果表明:与单一的蒸汽爆破或碱处理相比,组合法预处理的棉秆纤维具有较大表面积和较高的纤维素含量,且复合材料具有更好的机械性能和热稳定性。Dong等[35]采用蒸汽爆破-KOH-H2O2组合方法预处理棉秆纤维,有效去除了非纤维素杂质,使纤维素质量分数高达82.1%,且纤维素结晶度显著降低。Liu等[36]组合水热法和酶解法脱胶去除大麻纤维中非纤维素类化合物,显著提高了大麻纤维/环氧树脂复合材料的力学性能。

3 天然植物纤维的表面改性

天然植物纤维的表面改性方法主要包括酯化改性[37]、接枝共聚[38]、偶联剂改性[39]及其他化学改性等。通过改性可以使纤维的表面极性降低、疏水性提高,与树脂基体的界面相容性得到改善。

3.1 酯化改性

天然植物纤维表面含有大量羟基基团,在酸性介质中可与酸、酸酐、酰卤等发生酯化反应生成相应的纤维素酯。酯化改性后的纤维表面极性降低,疏水性提高,更有利于在基体树脂中分散,从而改善纤维与基体树脂的界面相容性。目前,常用的酯化试剂有乙酸、乙酸酐、马来酸酐、邻苯二甲酸酐等小分子羧基化合物。

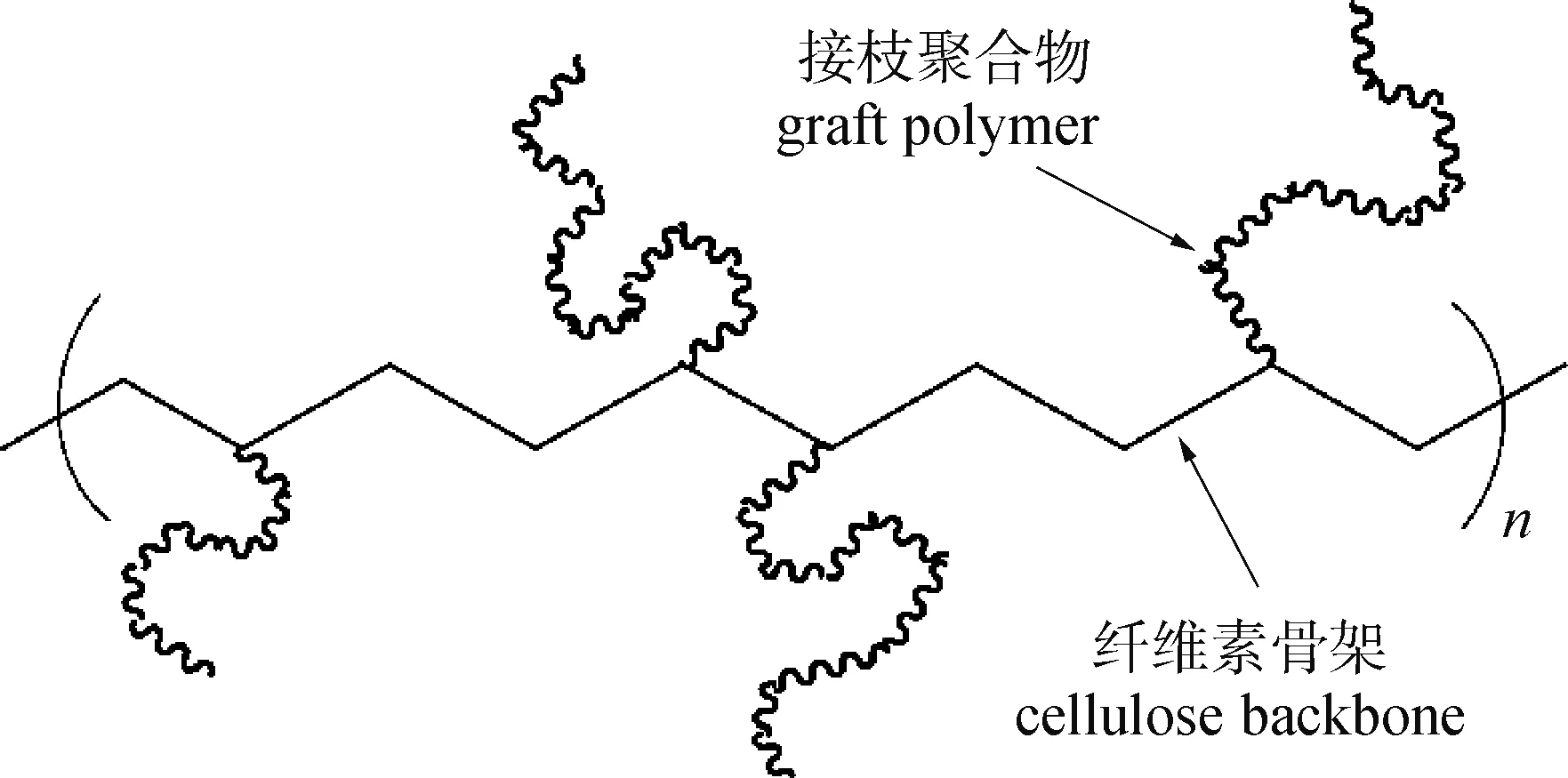

图4 纤维素接枝共聚物的示意图Fig.4 Schematic representation of cellulose graft copolymer

Yu等[40]用马来酸酐酯化改性苎麻纤维,极大地提高了苎麻纤维/聚乳酸复合材料的拉伸、弯曲和冲击强度等机械力学性能。Wei等[41]分别用乙酸、丙酸和苯甲酸对杨木纤维进行酯化改性,然后与高密度聚乙烯复合制成木塑复合材料,结果表明:改性后复合材料表现出更高的热稳定性和疏水性。Hossen等[42]用丙酸酐处理黄麻,并制得黄麻/聚乙烯/蒙脱土复合材料,发现改性黄麻复合材料的机械性能和热稳定性显著提高。Sato等[43]将烯基琥珀酸酐改性的纤维素纳米纤维与高密度聚乙烯(HDPE)复合,发现改性纤维的疏水性提高,在HDPE中的分散性得到改善,并提高了复合材料的机械性能。

3.2 接枝共聚

接枝共聚是改善纤维素理化性能的重要手段之一,可在不完全破坏纤维素固有特性的前提下赋予纤维素某些新的功能[39],其反应特征是单体通过聚合反应生成高分子链,然后经共价键接枝到纤维素大分子链上,形成的纤维素接枝共聚物见图4[44]。目前,通过纤维素与丙烯酸、丙烯腈、甲基丙烯酸甲酯、丙烯酰胺等高分子单体之间的接枝共聚反应,可制备出具有良好力学性能的模压板材及其他性能优良的高分子材料。

Bakar等[45]用甲基丙烯酸甲酯接枝改性洋麻纤维,并制备了洋麻/聚氯乙烯/乙烯醋酸乙烯酯复合材料,结果表明:经接枝改性后纤维与基体树脂间的界面黏合作用增强,复合材料的综合性能得到改善。Sajna等[46]将甲基丙烯酸缩水甘油酯和聚乳酸熔融共混制成接枝共聚物,并用于接枝改性香蕉纤维,显著提高了香蕉纤维/聚乳酸复合材料的界面相容性。

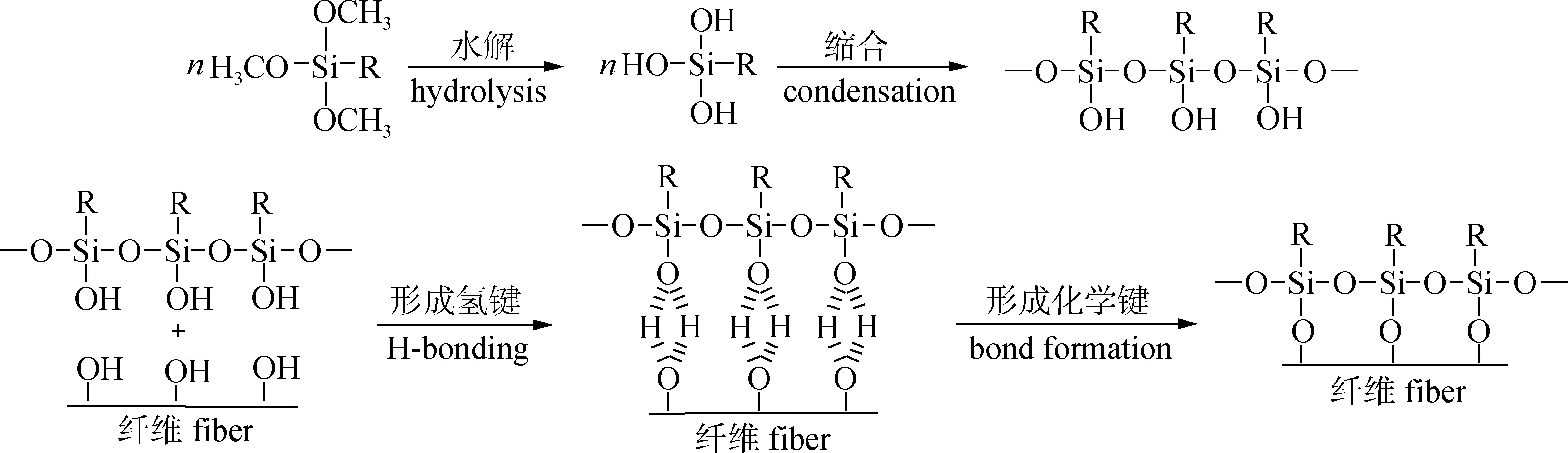

3.3 偶联剂改性

偶联剂改性是改善天然纤维与基体树脂界面黏结性和相容性的最简单有效的方法。偶联剂是一类具有多官能团的有机化合物,一端可与纤维表面的羟基成键结合,另一端可扩散到界面区的树脂中,从而提高复合材料的性能。常见的化学偶联剂主要有硅烷、钛酸酯、铝酸酯、锆铝酸酯等以金属原子为中心的偶联剂,以及异氰酸酯类偶联剂等[39,47]。目前,钛酸酯偶联剂和铝酸酯偶联剂多作为无机填料的表面改性剂,而硅烷偶联剂主要应用于改性天然植物纤维增强树脂基复合材料,并成为研究热点[48-49]。硅烷偶联剂一端的硅氧烷或水解后的硅羟基与纤维表面的羟基缩合,另一端的有机基团则与有机高分子化合物产生共价键。因此,通过硅烷偶联剂可使2种表面性能差异很大的材料界面偶联起来,从而获得性能优良的复合材料。硅烷偶联剂改性纤维过程包含水解、缩合、形成氢键及形成共价键等阶段(见图5)。首先,水解生成的硅醇脱水缩合为低聚硅氧烷;然后,低聚硅氧烷中的硅醇基通过氢键作用吸附到基体表面,在加热过程中与基体表面羟基缩合形成共价键[50]。

图5 硅烷偶联剂与纤维表面羟基的作用机理Fig.5 Mechanism of silane coupling agent and the surface hydroxyl of fiber

Zahari等[51]以乙烯基三甲氧基硅烷(A-171)偶联剂改性处理桄榔木质纤维,发现改性纤维在聚丙烯基体中分散性提高,复合材料的吸水性降低、机械性能得到改善。Orue等[52]将NaOH溶液预处理的剑麻纤维用KH-900硅烷偶联剂改性,显著提高了剑麻纤维/聚乳酸复合材料的机械性能。He等[53]用氨基硅油改性苎麻纤维,使纤维疏水性显著提高,并改善了苎麻纤维和聚丙烯基体的界面相容性;与未改性苎麻/聚丙烯复合材料相比,改性苎麻/聚丙烯复合材料的拉伸强度、抗弯强度和冲击强度分别提高了15.89%、 7.04%和36.58%。Zhou等[54]采用A-171、聚乙烯接枝马来酸酐(MAPE)及双(三乙氧基甲硅烷基丙基)四硫化物(Si69)3种偶联剂改性木粉,并与聚乙烯复合,结果表明:偶联剂改性可以促进基体中木粉的分散,从而有效改善木塑复合材料的界面相容性和黏合性;与未改性的木塑复合材料相比,3种偶联剂改性木塑复合材料的拉伸强度分别提高了135.40%、 15.63%和77.40%,拉伸模量分别提高了112.73%、 63.3%和114.15%。Ren等[55]采用2.5%、 5%和10% 3种质量分数的硅烷偶联剂γ-氨丙基三乙氧基硅烷(KH-550)改性处理竹纤维,研究发现竹纤维/聚丙烯复合材料的界面剪切强度与硅烷浓度呈正相关。

3.4 其他方法

天然植物纤维的改性主要围绕纤维表面丰富的极性羟基基团展开,相关方法还有很多。Aggarwal等[56]用间-异丙烯基-α-α-二甲基苄基异氰酸酯接枝聚丙烯改性的黄麻纤维与聚丙烯复合,发现该改性剂能有效提高复合材料的强度和刚度。Yeh等[57]分别使用聚丙烯接枝马来酸酐及苯乙烯-丁二烯-苯乙烯接枝马来酸酐作为界面相容剂,改善了稻壳纤维/聚丙烯复合材料的机械性能。Liu等[58]将大麻纤维与生物基热固性树脂(丙烯酸酯化环氧化大豆油和N-乙烯基-2-吡咯烷酮共聚物)复合,通过掺入异佛尔酮二异氰酸酯(IPDI)来增强复合材料的性能,结果表明:IPDI在复合材料中起交联剂和偶联剂双重作用,极大提高了复合材料的力学性能、储能模量和玻璃化转变温度。Majid等[59]采用苯甲酰氯改性处理洋麻纤维,有效提高了洋麻纤维/聚氯乙烯/环氧化天然橡胶复合材料的拉伸强度、杨氏模量和断裂伸长率等性能。诸如此类新的改性方法可成功用于天然植物纤维的表面改性,并使天然植物纤维增强复合材料的性能得到很大改善。

4 结 语

天然植物纤维复合材料具有廉价、质轻、环保等优点,能够取代木材及金属合金在许多工业与民用领域应用,可有效缓解我国森林资源和金属矿产资源匮乏的现状,产生很好的社会和经济效益。但从研究现状来看,天然植物纤维复合材料与合成纤维(碳纤维、玻璃纤维)增强复合材料相比在性能上还有一定差距,尚需进一步优化天然纤维表面处理方法,提高天然纤维与基体树脂间的界面相容性,解决纤维易团聚、在树脂中分散不均匀等问题,开发简单高效、低成本的复合材料成型工艺,从而实现天然纤维资源的高效循环利用,有效促进天然纤维增强复合材料的开发与利用。