松散煤体渗流传热试验装置研制*

秦汝祥,刘雅瑞,徐同震,高 伟,陈文涛

(1.安徽理工大学 能源与安全学院,安徽 淮南 232001; 2.安徽理工大学 机械工程学院,安徽 淮南 232001)

0 引言

煤自燃是氧化产热与渗流传热共同作用的结果,渗流传热影响煤的散热能力,对煤体温升速率有重要的影响。文献表明,广大科研工作者倾向利用试验装置开展松散煤体低温氧化及通风供氧下的渗流传热试验。因研究侧重点的不同,国内外学者在设计煤氧化传热试验装置时存在差异,尤其是装置的装煤量、布置形式和观测参数。James[1]在美国匹兹堡实验室设计了高5 m,直径0.6 m,装煤量1 t的垂直圆柱体的煤自燃实验炉,用以研究煤自燃的传质、传热过程;Chen[2]在新西兰坎特伯雷大学建立了长2 m,直径0.3 m,装煤量约110 kg的煤自燃实验台,研究煤的耗氧速率和传热性能;Ren等[3]设计绝热氧化装置及计算机控制系统,研究了不同初始温度、含水率、粒度和煤的自燃氧化特性对煤自燃的影响;澳大利亚矿业安全研究中心[4-5]建立了装煤量15 t的测试炉进行煤自燃模拟试验,模拟升温范围40~200 ℃,实验周期达172 d;Cliff等[6]在澳大利亚昆士兰大学建立了实验煤量16 t的大型煤自燃测试台,成功进行了较大规模自热试验,实验过程更接近于自然条件;西安科技大学徐精彩等[7-9]研制了容煤量分别为0.5,0.85,2.5和15 t的XK系列煤自燃实验台,并研究了不同条件下煤体内温度、氧浓度分布、其他气体含量分布及煤最短自然发火期;安徽理工大学张国枢等[10]设计研制了煤炭自燃模拟试验装置及其参数测定系统,并研究煤炭常温条件下自燃的发生和发展过程、发生条件及其影响因素;中国矿业大学[11]建立了煤自燃特性综合测试系统,模拟小煤样(100 g左右)在高效绝热氧化条件下的自燃过程,对煤堆自燃危险性进行评价,以及测试煤的自然发火期;煤炭科学研究总院[12]引进日本的超小型煤绝热氧化设备SIT型,试验煤量为1 g,通过高灵敏度温控系统对煤样温度跟踪控制,进行绝热氧化实验;高思源等[13]使用小型自然发火试验台(装煤量120 kg)测定了不同自燃倾向型堆积煤煤低温氧化活化能,测试结果表明煤体氧化活化能随温度升高而升高;陆伟等[14]设计了煤自燃绝热氧化测试装置,在实验模拟的基础上,确定了基于煤低温氧化过程的动力学参数指标,即45~75 ℃温度段的平均活化能作为煤自燃倾向性鉴定指标;Yang等[15]设计并建立了煤自燃特性参数综合实验系统,采用元素平衡法建立了松散煤氧化放热强度、导热系数、热容量和活化能等参数的数学模型,该装置炉内直径为400 mm,高度为1 m,能反映出小样本测试无法实现的煤氧化的实际情况。

研究工作表明,测定煤自燃特征参数的方法主要有2种:一种是使用大型测试装置(>l t煤样)进行大规模氧化实验,该方法能够更准确地模拟煤自燃实际条件,但实验周期长,工作量大,较难实现重复实验;另一种方法是使用中小型测试装置通过热分析、绝热氧化等方法对煤粉进行小样本实验,该方法操作快捷、重复性好、耗煤量少,但对测试装备的精度以及实验操作过程要求严格,并且由于煤的粒径和堆积厚度的不同,一些试验结果往往与实际煤自燃过程参数不同。因此,设计一种装煤量适中,能快速、准确研究煤自燃特征参数的装置的同时,能够缩短研究周期,更方便进行重复性试验。本文基于多孔介质传热传质理论和煤氧化理论,研发了一种新型松散煤体渗流传热试验装置,可进行不同湿度、温度等条件下的松散煤体绝热氧化试验,对松散煤体氧化的产热和传热传质特性进行研究。该试验装置精度高,实验周期短,重复性好,设备安全。

1 研制目的及设计原则

1.1 研制目的

煤的自燃倾向性,是煤的内在属性之一,是其低温氧化性的体现。构建煤氧复合条件相似、蓄热升温条件相似、漏风条件相似的煤自燃倾向性试验装置是研究煤自燃过程中的氧化特性必不可少的一步。基于研制的松散煤体热物性参数测试方法,构建一种新型松散煤体渗流传热试验装置,可用于研究影响煤自燃的温度、湿度、气体浓度等不同参数下松散煤体的渗流传热、氧化温升规律、松散煤体蓄热临界参数等问题。另外,试验装置能够自动加湿、控温、自动采集数据及处理数据。应具有实验周期短、操作简单方便、重复性好的特点。

1.2 装置设计原则

通过对比分析国内外现有的煤自燃倾向性测试装置的特点,并结合装置应具备的各项机能和实验要求,确定了本松散煤体渗流传热试验装置的设计原则,如表1所示。

表1 渗流传热试验装置的设计原则Table 1 Design principles of testing device of seepage heat transfer

2 装置整体结构设计方案

2.1 总体结构

本松散煤体渗流传热试验装置结构设计为分体结构形式,如图1所示,装煤量约为0.5 t,主要由气体加湿系统、气体加热系统、煤样反应系统、数据采集系统、安全保护系统5个部分组成,如表2所示。

图1 试验装置整体结构Fig.1 Overall structure of testing device

2.2 气体加湿系统

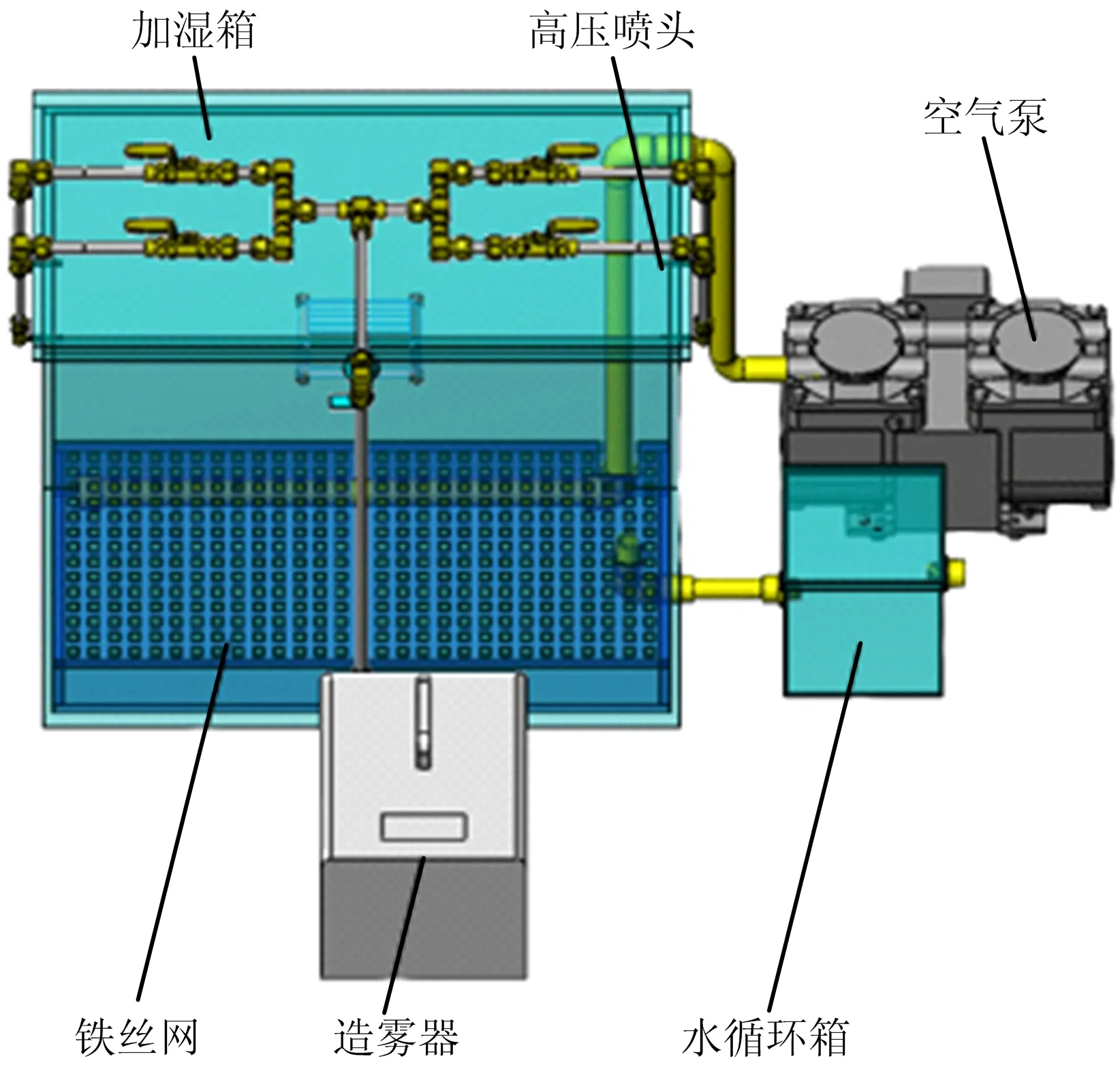

加湿箱箱体采用亚克力材质,尺寸0.6 m×0.3 m×0.5 m。空气泵通过输气管道将气体输入到加湿箱体内,L型输气管道延伸至加湿箱体底面,水平部分的管道从左至右依次开有逐步加大的小孔。距离底部60 mm处安有铁丝网,丝径0.05 mm,孔径3.7 mm。水循环箱与加湿箱体通过L型出水管连接,加湿箱体内的L型出水管口距离箱体底部80 mm。箱体左右两侧距离顶部100 mm处分别安有2个高压喷头,孔径0.15 mm,喷雾量0.05 L/min,且每个喷头均安有溢流阀,高压喷头与造雾器管道连接,造雾器型号JDT-20A,尺寸为0.520 m×0.235 m×0.310 m,流量2 L/min,具有低噪音,缺水保护和性能稳定的优点。加湿箱体一侧设有出气格栅,加湿后的气体经出气格栅通向加热箱,如图2所示。

表2 渗流传热试验装置结构组成Table 2 Structural composition of testing device of seepage heat transfer

图2 气体加湿系统示意Fig.2 Schematic diagram of gas humidification system

2.3 气体加热系统

气体加热系统包括温度控制器、恒温油箱和螺旋盘管。加湿箱体与恒温油箱之间通过管道相连。布置于油浴箱体内部的加热管道设置成多层螺旋盘管,直径8 mm,出气口与煤样反应系统的进气喇叭口连接,如图3所示。

图3 气体加热系统示意Fig.3 Schematic diagram of gas heating system

2.4 煤样反应系统

煤样反应系统是松散煤体渗流传热试验装置的核心部件,性能优劣直接影响到煤氧化特性参数的研究结果,因此煤样反应系统的合理设计需要在结合机械设计的相关知识的基础上,综合考虑影响煤样反应的诸多因素。

煤样反应系统设计应满足有良好的加热调控性能,温控精确,能够耐高温,有较好的保温性能,并且保证反应筒内部温度尽可能在预定的时间内充分传递均匀。箱体结构应紧凑,安全方便,操作便捷,易于煤样的装卸。

图4 煤样反应系统示意Fig.4 Schematic diagram of coal sample reaction system

煤样反应系统主要包括反应筒体和球热源,如图4所示。反应筒体为煤样反应系统的主体,呈圆柱形,气流可均匀渗流,筒体外径0.5 m,长1 m。筒身和支架采用不锈钢材质,为避免环境温度对测试精度的影响,在筒体内层铺设二氧化硅气凝胶耐热毡。几何中心安设1个直径50 mm的球热源,球热源通过上下2根铜管与外循环油浴箱连接,2根铜管分别起到进油和出油的作用,利用球热源加热其周围煤体,可模拟煤自燃形成的高温区域。筒体内部围绕球热源布置贴片式温度传感器,监测试验煤体高温区的温度。筒体上装有吊环,便于设备安装与实验装煤。筒体两端的密闭盖分别设置进气口与出气口,均为喇叭型渐扩管结构,安设流量传感器以监测进出入煤样反应系统的气体流量。喇叭口与筒体焊接有法兰盘,法兰盘圆周均匀开有螺栓孔,通过螺栓固定法兰盘进而连接喇叭口与筒体。反应筒体安装在半圆形托架上,实验前将两端喇叭口拆卸下,在反应筒体装入实验所需煤体后,再进行组装。煤样反应系统主要参数见表3。

表3 煤样反应系统的主要参数Table 3 Main parameters of coal sample reaction system

2.5 数据采集系统

数据采集系统是本松散煤体渗流传热试验装置的参数检测部分,以此可以掌握不同位置煤体温度、湿度及气体浓度变化。主要由温湿度传感器、压力传感器、流量传感器、变送器、数据采集卡、电脑组成。温度传感器采用PT100贴片式温度传感器,在实验箱体中围绕球热源均匀布置;压力传感器、湿度传感器均匀分布于反应筒体内,可测量试样不同方位的温度、湿度和压力;流量传感器安装在进气喇叭口处,检测输入气体流量。传感器的连接线通过实验箱体上所开的孔与变送器相连,变送器将信号传入数据采集卡,数据采集卡与电脑连接,电脑运用LABVIEW软件开发数据采集界面,便于对反应筒体中的温度、湿度、压力以及流量进行观测和数据储存分析。

3 装置工作原理

3.1 装置使用

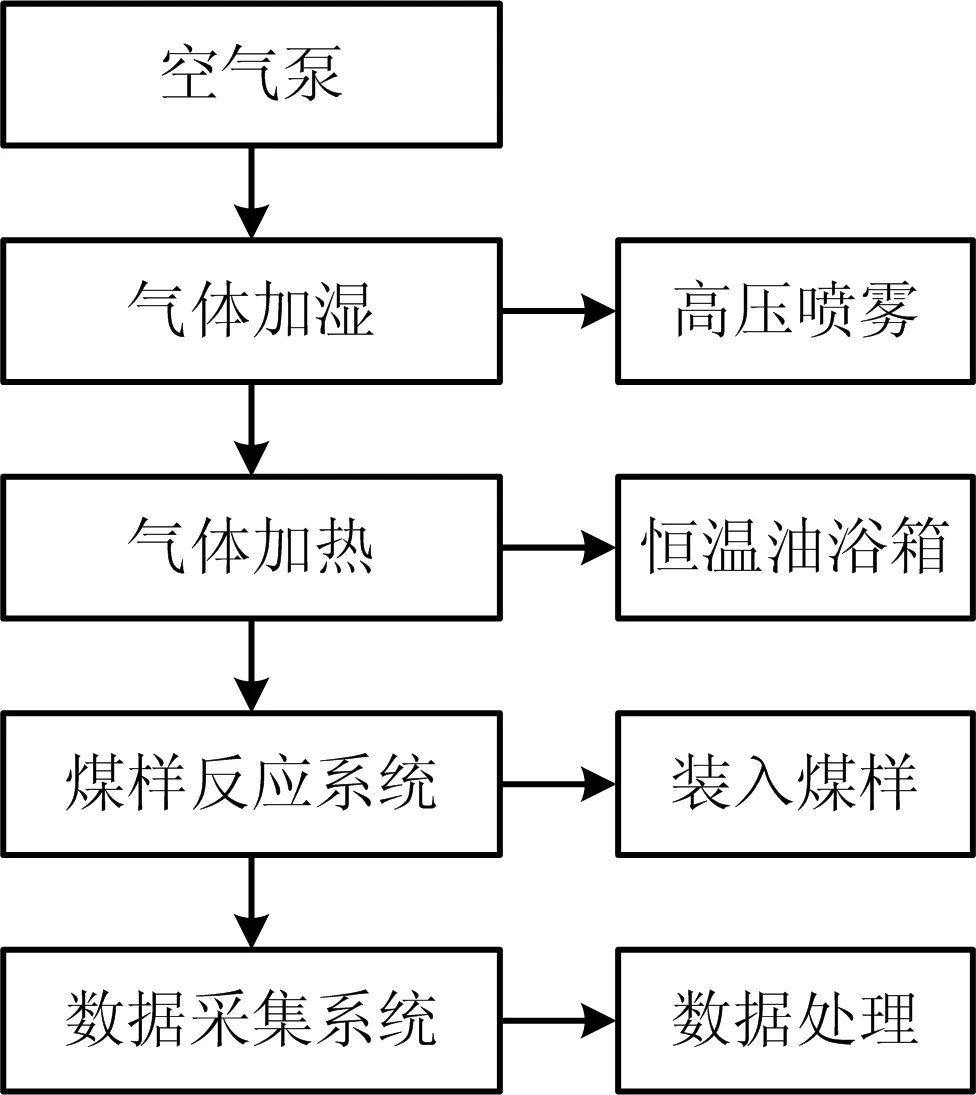

实验前,将预定松散煤体装入反应筒体内,再运行实验测试系统。气体通过空气泵输入到加湿箱体中,在加湿箱体中通过高压喷雾进行加湿达到实验预定湿度,加湿后的气体流过恒温油箱中的螺旋盘管时被加热,达到实验室预设温度后送入煤样反应系统,松散煤体开始氧化反应。数据采集系统监测并采集实验过程中的温度、湿度、压力、流量变化。图5为渗流传热试验装置的工作原理图。

图5 渗流传热试验装置工作原理Fig.5 Working principles of testing device of seepage heat transfer

3.2 气体加湿系统工作原理

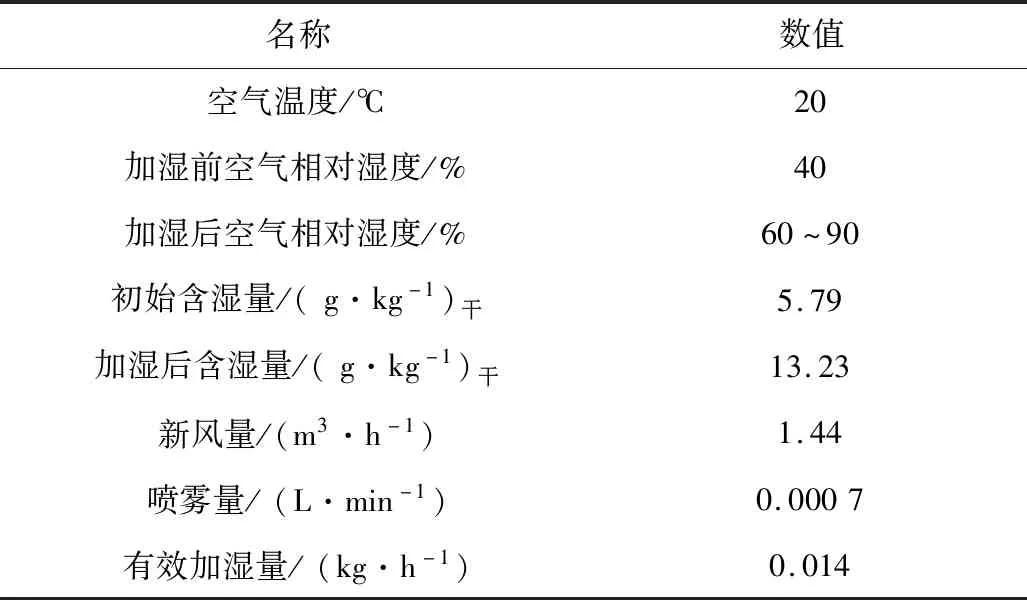

为满足含湿空气对煤低温氧化实验需求,设计气体加湿系统,对气体湿度调节范围60%~90%。考虑到冬季空气相对湿度低的特点,装置采用二次加湿,即采用水浴与喷雾加湿2步实施方案,气体加湿系统的物理参数见表4。

表4 气体加湿系统的物理参数Table 4 Physical parameters of the gas humidification system

1)水浴加湿:气体从进入装置箱体底部进入,在液面下经铁丝网作用均匀破裂成若干细小空气泡,增大气体与液体的接触面积,空气泡在液体内上升过程与水接触,达到加湿效果。

2)喷雾加湿:从液面流出的气体在加湿箱体中高压喷头喷出的细水雾碰撞混合,实现2次加湿。

加湿箱体内部加水,使其液面保持在80 mm,出水管口与液面平齐,当液面水位高于管口则自动排水至水循环箱,循环水箱与造雾器连接。纯净水在雾化高压水泵加压之后由加厚的高压PE管输送至高压喷头,喷头喷出5~10 μm的细水雾,与空气进行湿热交换,从而达到加湿的目的。出气口处的格栅可有效阻隔加湿气体凝结的小水滴进入加湿管道中,以免影响加热效果。

系统内的水通过水循环箱和造雾器实现循环利用,高效环保。

3.3 气体加热系统工作原理

气体加热采用恒温油箱进行,油箱内置温度控制系统,确保设备运行稳定。LED双窗口分别数显温度测量值及温度设定值,数显分辨率0.01 ℃,可实现系统高精度调节控制温度。恒温油箱容积30 L,根据恒温油箱大小,加热管路选用了内径8 mm的无缝铜管,加工成3层螺旋盘管浸入恒温油箱,加湿后的气体通过铜制螺旋盘管时被充分加热。

4 安全设计

本测试装置经常在高温、易燃物质(热油、煤炭)、易燃气体(氧气、氢气、一氧化碳、二氧化碳、硫化氢、甲烷)等原料物质条件下工作,所以其安全可靠性要求极高。针对这种情况,本装置设计采用自动断电保护、气体检测报警装置等安全保护措施。

1)断电保护

如果实验过程中发生电力故障,松散煤体的氧化反应依旧继续,为了保证装置处于安全状态,预防有害气体泄漏等事故,装置反应筒体的出气喇叭口和进气喇叭口增加了断电自动保护电磁阀门,确保测试装置在断电、损坏等情况下自动关闭阀门。

2)气体检测

整个渗流传热实验过程中容易发生易燃、有害气体的泄漏积聚,氮氧、硫氧、碳氧等有毒化合物含量比较低且不易被察觉,当这些有害气体超过一定浓度值时,就会对人体造成极大的伤害,因此有必要在本松散煤体渗流传热试验装置中设置性能可靠的气体检测报警系统。气体检测报警系统包括报警器和检测器,检测器布置在煤样反应系统出气喇叭口,当现场检测到气体泄露,将数据传至报警控制器并达到其报警设定值时,报警控制器便发出声光报警,有效预防火灾与爆炸事故的发生。

5 结论

1)渗流传热规律试验装置主要分为气体加湿、加热系统、煤样反应系统、数据采集系统和安全保护系统。气体在经过气体加湿、加热系统处理达到预定湿度温度,送入煤样反应系统与松散煤体充分反应,再由数据采集系统实时采集反应过程中产物并自动进行数据分析。

2)渗流传热规律试验装置设计断电保护、气体检测报警装置,从而保证实验过程的安全,具备运行稳定、安全可靠,维护简单等特点。