不同磁化抑尘剂对煤粉润湿性影响规律的实验研究*

荆德吉,任帅帅,葛少成

(1. 辽宁工程技术大学 安全科学与工程学院,辽宁 阜新 123000;2. 辽宁工程技术大学 安全科学与工程研究院,辽宁 阜新 12300;3. 矿山热动力灾害与防治教育部重点实验室(辽宁工程技术大学),辽宁 阜新 12300;4. 太原理工大学 安全与应急管理工程学院,山西 太原 030000)

0 引言

在未来较长时间内,煤炭仍将是中国主要能源,而煤矿粉尘的污染问题日益突出,高浓度粉尘会对工作人员身体健康造成很大危害,加剧电气设备磨损,存在严重安全隐患,因此治理输煤系统中产生的粉尘至关重要,合理地防治粉尘污染,最大限度减小其危害,对矿山安全生产与治理而言有极其重要的意义[1-5]。

目前,普遍采用的喷雾降尘是建立在重力沉降机理上的一种简单降尘方法[6]。许多学者通过研究水中加入表面活性剂降低水的表面张力,增强对煤尘的润湿和捕集[7-14]。但即使加入活性剂,对微细粉尘的降尘效果不能达到预期效果。在磁化水研究领域,有关学者研究表明磁化水技术可以使水的黏性下降,从而改变水的表面张力[15]。水经磁化后,水分子极性增强,容易与其他物质形成物理键而产生吸附作用,但是磁化水降尘技术尚未成熟。

基于此,本文对表面活性剂进行不同强度磁化,采用座滴法测量各种表面活性剂在煤样表面的接触角,进而推断磁化强度与不同浓度表面活性剂对煤尘的润湿性影响,更好地得出活性剂种类、浓度和磁化强度对降尘效果的影响。

1 试验

1.1 试验试剂及样品

实验选用的3种表面活性剂,根据Critical Micelle Concertration(CMC,表面活性剂分子在溶剂中缔合形成胶束的最低浓度,即达到水对煤样的最佳润湿性。)每种活性剂与蒸馏水配比出5种不同浓度的试剂,观察磁化强度与浓度对煤样的接触角影响,进行横向对比后再进行接触角变化趋势的纵向对比。表面活性剂的CMC值以及磁化强度见表1。实验选用煤样品的工业分析测定见表2。

1.2 试验方法

1.2.1 实验设计

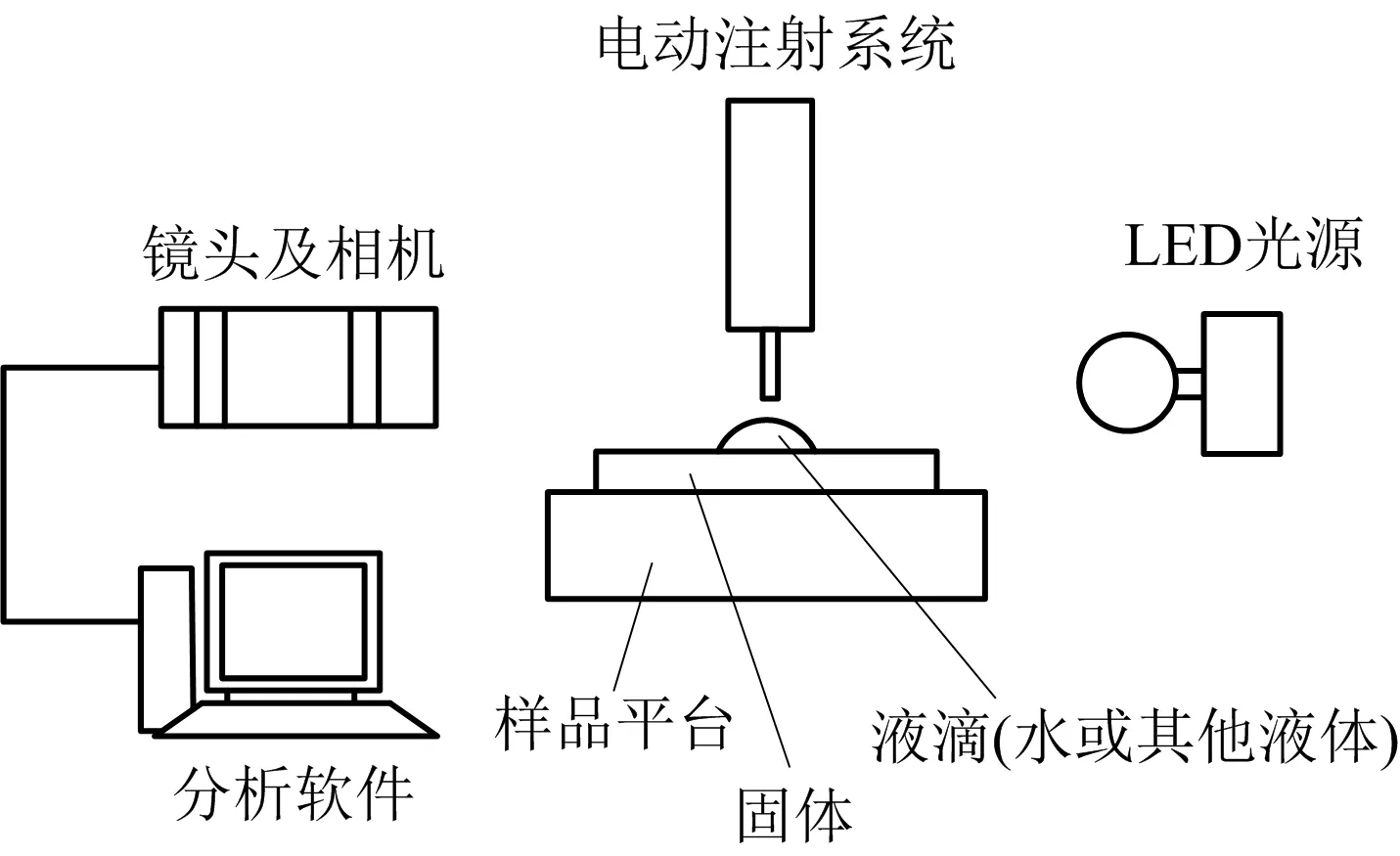

实验前,将配置好的溶液吸入接触角测量特制针管进行5 min的磁化。之后,将电动注水系统使用后进行调零,把样品平台调至水平后升降样品平台进行相机对焦并设置帧数,再把制好的煤样玻片水平放置在样品平台正中心,调节LED冷光源使相机显示煤样表面平整清晰可见,避免影响接触角测定引起较大误差。在待测液体接触到煤样之前按下拍摄键,避免遗漏接触瞬间图像。每进行1组接触角测量,便重新更换新的煤样玻片,避免重复利用对煤样产生污染进而影响测定结果。

1.2.2 接触角测量

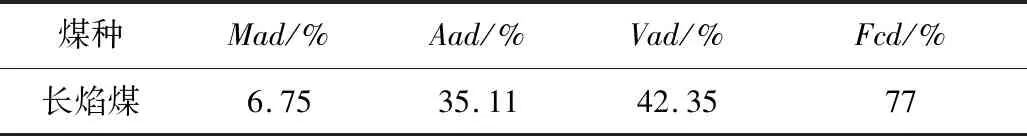

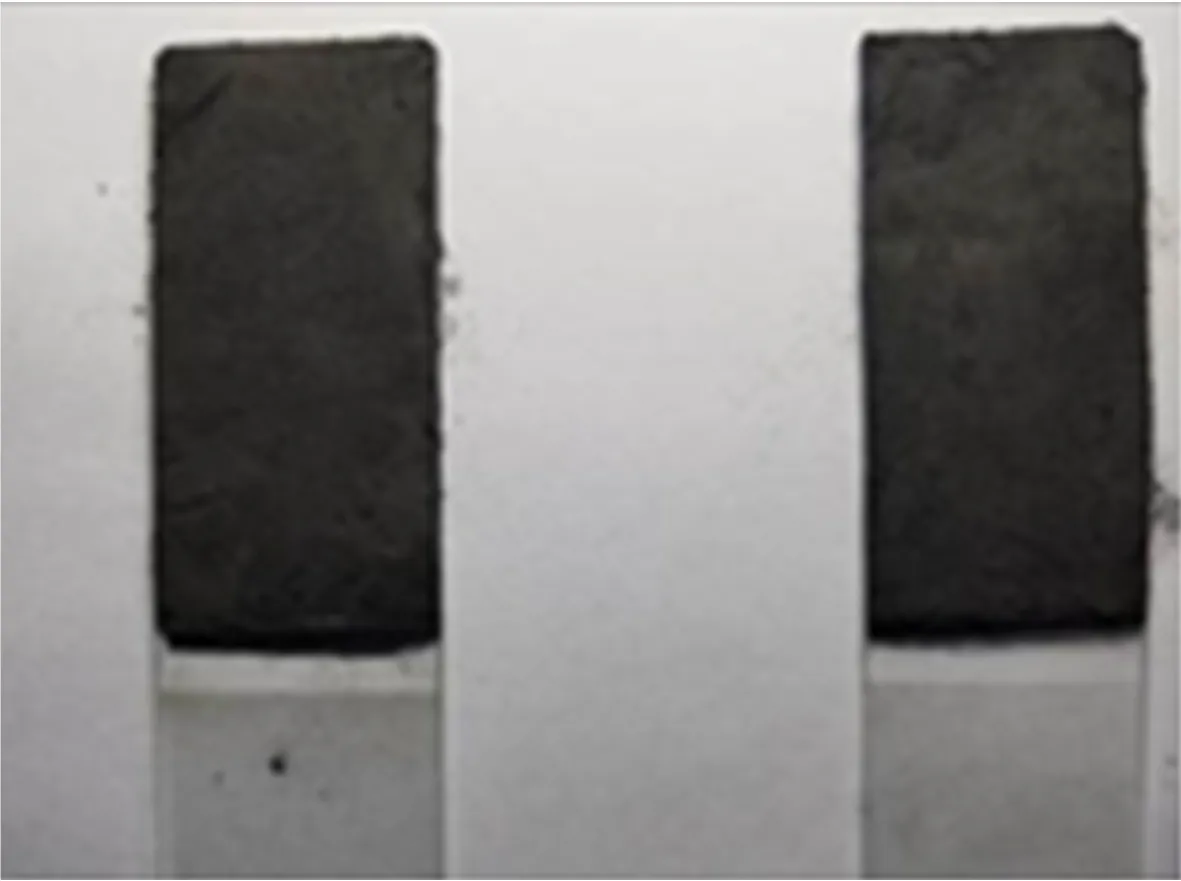

将试验煤样用煤料筛分至61 um以下,置于带圆形凹槽的玻璃片中,用薄玻璃片将其表面压平,滴入95%纯度乙醇进行分散,待乙醇挥发后,样品固定在载玻片上,研磨装片后煤样见图1。采用高纯度乙醇处理的目的是模拟抑尘剂可以在较平整的煤粉表面条件下进行接触试验的相似环境,拍摄不同浓度、磁化强度的表面活性剂溶液在煤粉表层的接触角。待测液体分别为十二烷基三甲基氯化铵 (DTAC)、辛基酚聚氧乙烯醚(OP-10)和十二烷基苯磺酸钠 (SDBS),将磁化装置设置为磁化强度分别300,500,700 mT,对3类5种浓度不同的溶剂进行磁化。使用ZJ-7000 接触角测试仪采用座滴法测定煤样表面的静态接触角,磁化装置与接触角测量仪见图2,光学接触角测量原理见图3。通过使用微型注射器,每次增加1 μL,捕捉液滴下落与煤粉样品接触瞬间进行5组测试,取其平均值作为测试结果,使用工业相机进行拍摄,设置为30帧。所有实验均在室温下进行,温度为25.0±0.5℃。

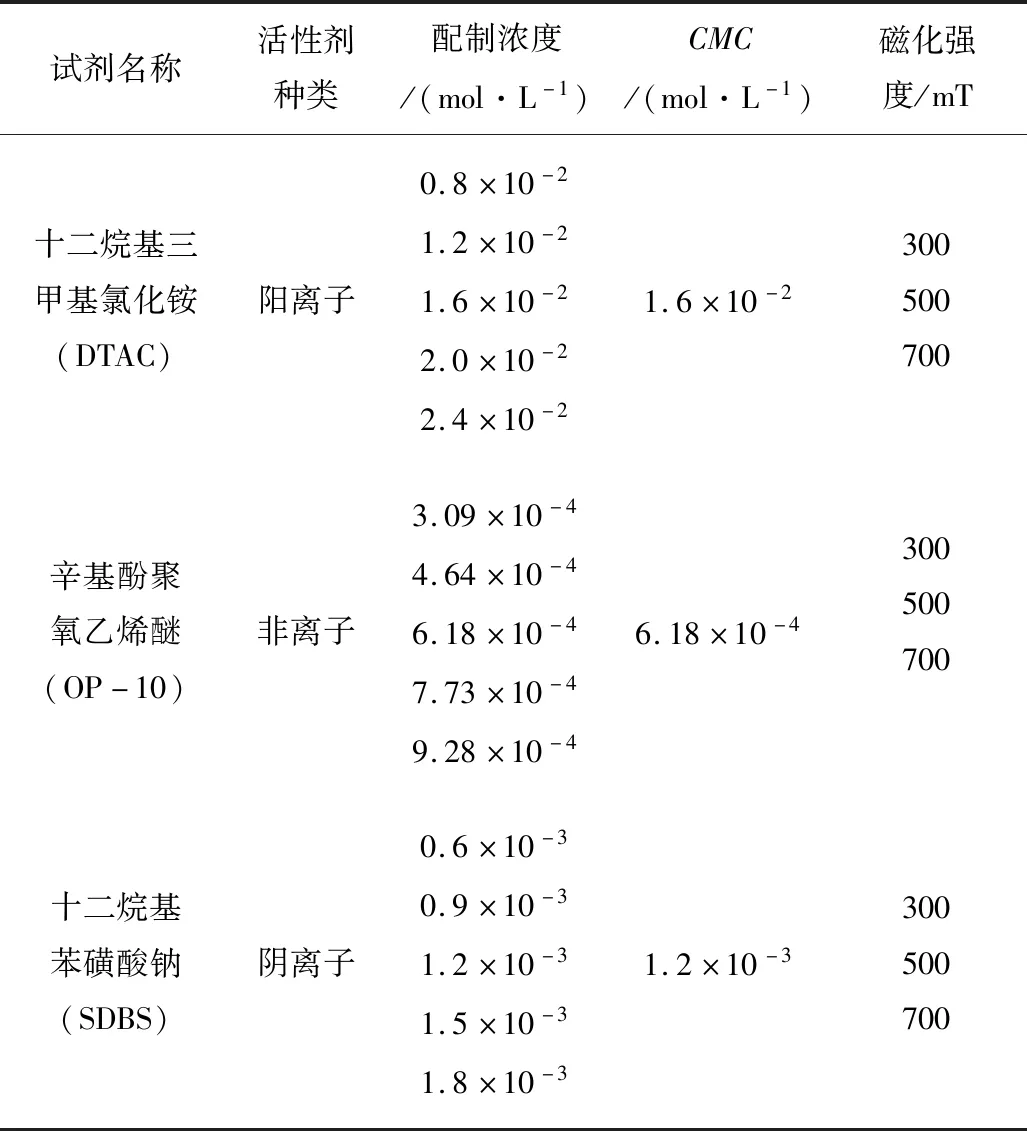

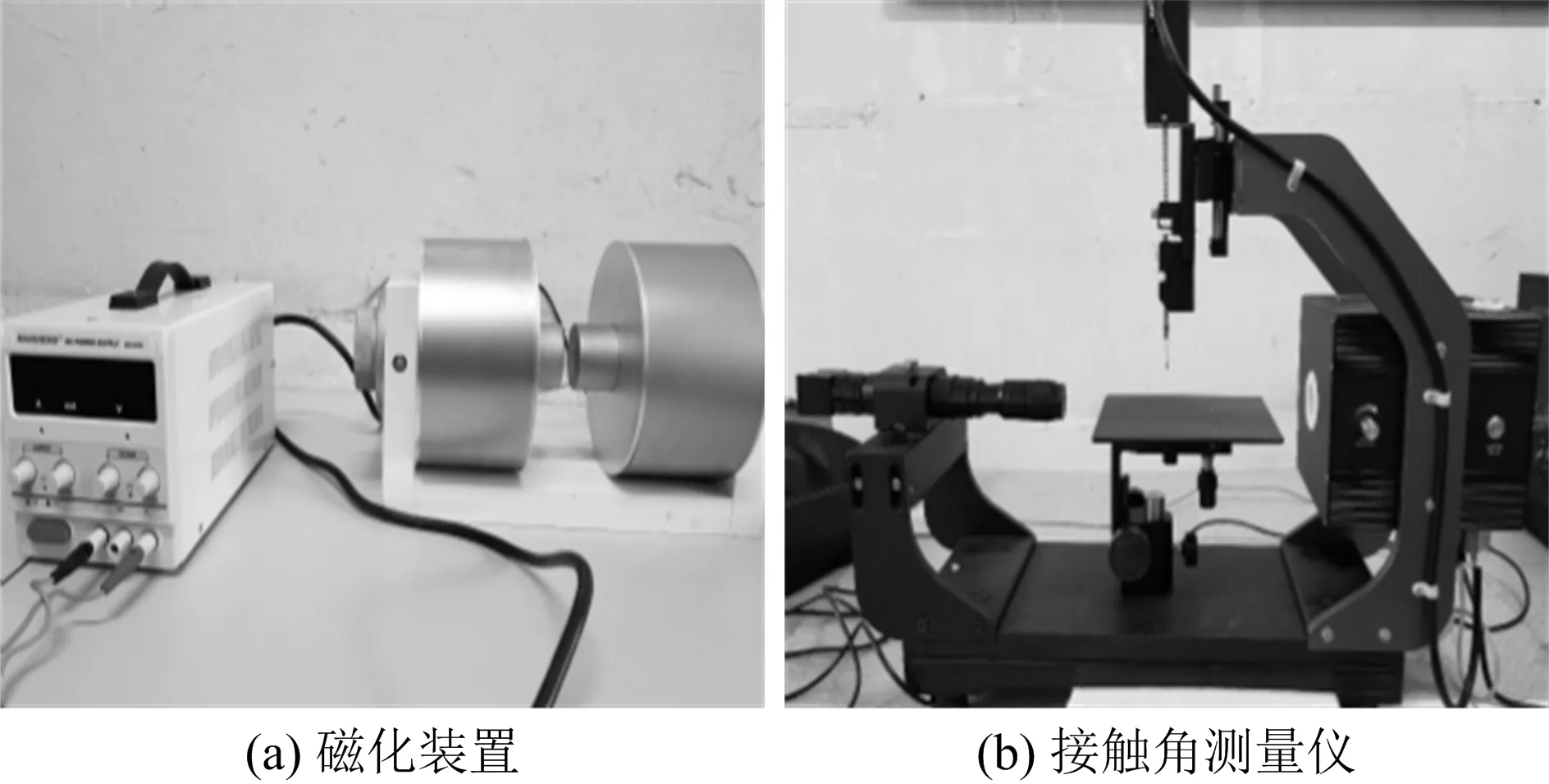

表1 试验用表面活性剂Table 1 Surfactants used for testing

表2 试验选用煤样Table 2 Coal samples selected for testing

图1 煤样压片Fig.1 Coal sample compression sheet

图2 实验仪器Fig.2 Experimental apparatus

图3 视频光学接触角测量原理Fig.3 Principle of video optical contact angle measurement

2 实验结果分析

2.1 不同磁化强度活性剂与煤样表面的接触角

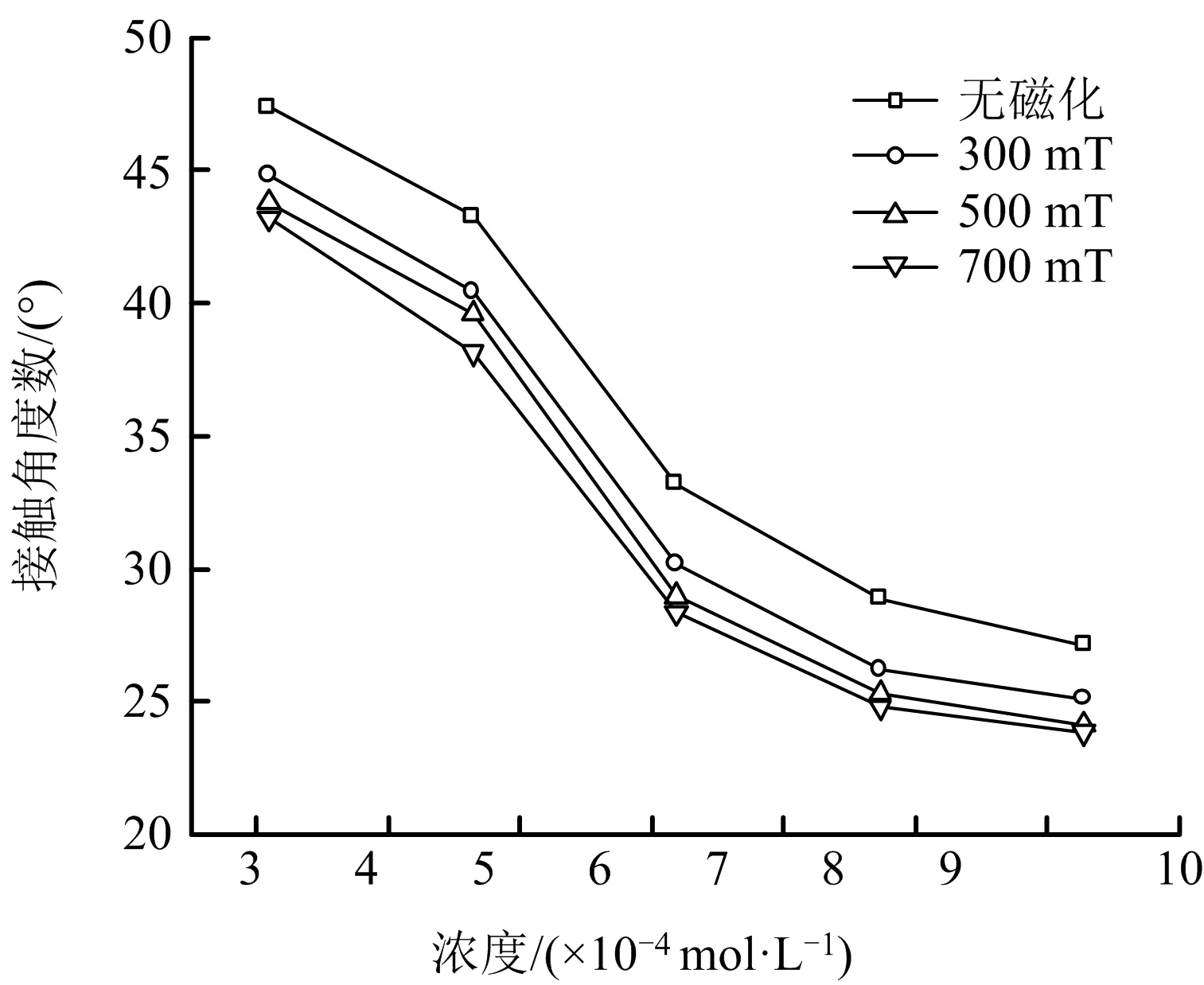

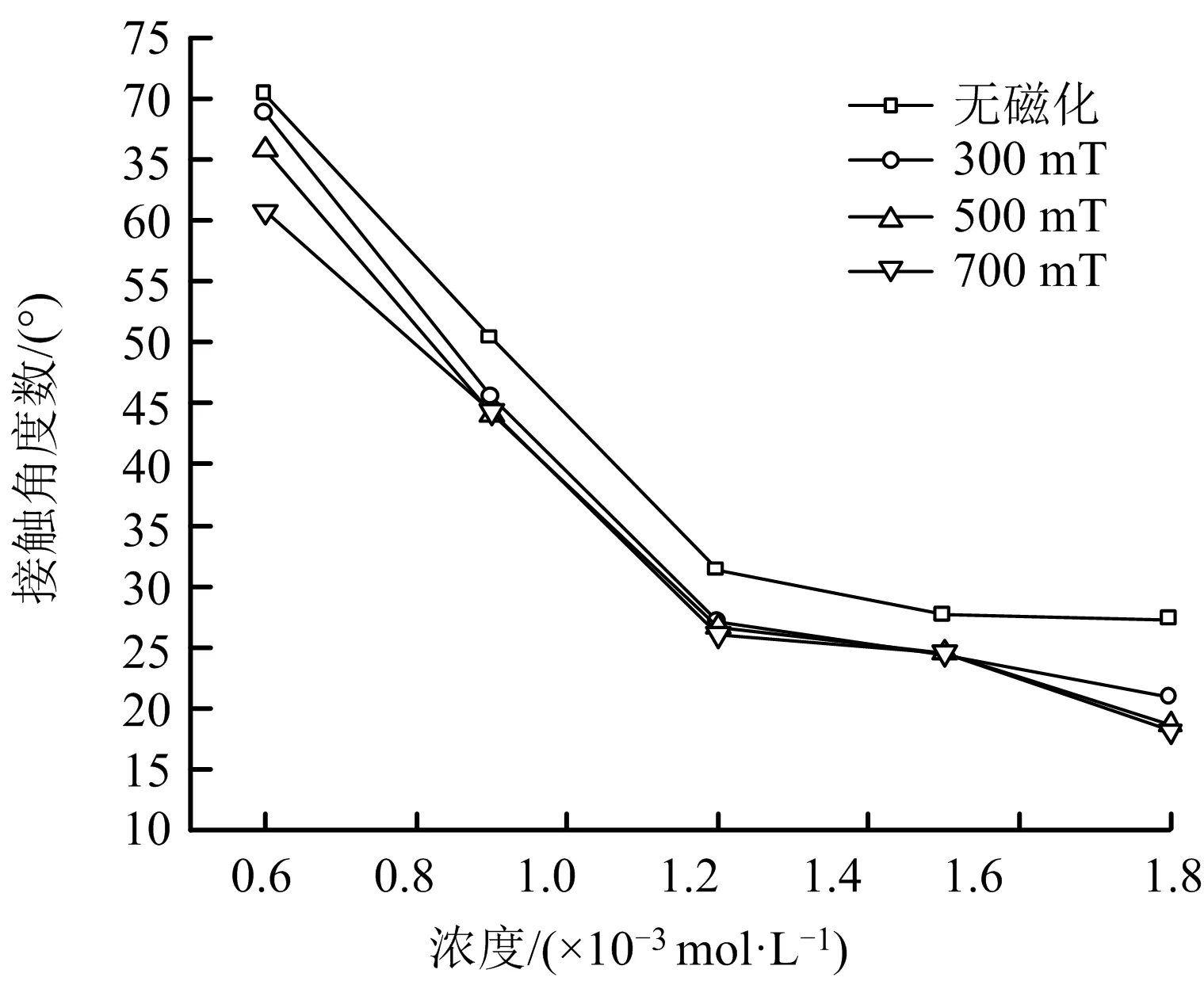

本实验选用的3类5种浓度不同的溶剂进行磁化,测得与煤样接触角度关系见图4~6;浓度为1.2×10-3mol·L-1的SDBS溶液在磁化强度为500 mT时与煤样的接触角见图7,图中L为液滴与煤样的左接触角切线值,R为右接触角切线值,CA为平均值。

图4 DTAC溶液磁化后接触角变化Fig.4 Change of contact angle after magnetization of DTAC solution

图5 OP-10溶液磁化后接触角变化Fig.5 Change of contact angle after magnetization of OP-10 solution

图6 SDBS溶液磁化后接触角变化Fig.6 Change of contact angle after magnetization of SDBS solution

2.2 表面活性剂对润湿性的影响

根据图4~7,当溶液浓度未达到CMC值,随着溶液浓度的增加,接触角值迅速减小,润湿能力迅速提升。在溶液浓度达到CMC值后,随着溶液浓度的增加接触角值缓慢增加,变化效果趋于平稳。表明当表面活性剂浓度为CMC值时,表面张力趋于最小,润湿能力良好;煤表面上3种表面活性剂的接触角值随着浓度的增加而降低,并且阴离子表面活性剂的接触角的测量值小于其他2种表面活性剂的接触角的测量值,非离子表面活性剂接触角测量值小于阳离子接触角测量值。表明在浓度达到临界胶束浓度时阴离子表面活性剂制备的溶液的表面张力最小,非离子表面活性剂制备的溶液表面张力其次,阳离子表面活性剂的表面张力最大,阴离子表面活性剂溶液对煤样润湿能力最好,非离子表面活性剂溶液润湿能力其次,阳离子表面活性剂对煤样的润湿能力最差;当表面活性剂的浓度接近其CMC值,不同表面活性剂对煤样的润湿性表现各异。这充分证明了活性剂的润湿能力与其浓度及本身性质密切相关。

图7 接触角测量Fig.7 Measurement of contact angle

2.3 磁化强度对润湿性的影响

经过磁化后的活性剂溶液对煤样的浸润性都有不同程度的增加,随着接触角的降低说明溶液的表面张力越小液滴更易破碎。在CMC值之前随着磁化强度的增强接触角下降幅度不大,是因为活性剂对水的活化效果已经达到最大,下降幅度只与磁化装置对水的磁化强度有关。而在CMC值之后浓度越高的活性剂在300,500 mT磁化强度时接触角减小速率没有在700 mT磁化强度时的大,所以接触角减小速率随磁化强度增加而增大,在700 mT时降低幅度趋于平缓,其主要原因是高浓度活性剂在低磁化强度时并未完全发挥对水的活化效果,在达到一定磁化强度时水的磁化效果趋于平缓,进而导致接触角、表面张力变化幅度也趋于平缓。其机理及解释为:微小粒径粉尘通过粘湿、铺展和浸湿3个过程后重力沉降。粘湿是与粉尘接触的空气被水分子或活性剂分子取代的过程,也是决定对粉尘润湿能力强弱的决定性因素,其磁化前后形式见图8。活性剂由2种极性的亲水基与疏水基组成,活性剂配置为溶液后,活性剂分子完全被水分子包围,亲水基居于水分子表面内,疏水基被排斥而向外伸展,活性剂的分子在水溶液表面形成紧密的定向排列层,又称为界面吸附层。在磁化之后,界面吸附层允许更多的活性剂分子被添加到水分子界面的表面层,使得水分子和空气之间的接触面积大大减小,这导致水的表面张力降低,使得水滴易于破碎并在粉尘表面上扩散浸湿。同时,疏水基的极性吸附作用将灰尘颗粒吸入水中,界面吸附层可以将低能粉尘的表面变成高能表面,增强与水的亲和性。

图8 磁化前后对比Fig.8 Comparison before and after magnetization

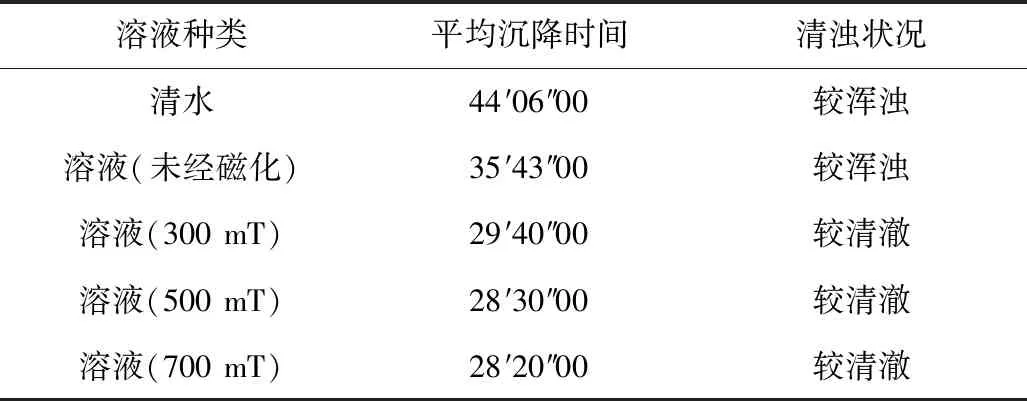

2.4 煤尘沉降Walker实验

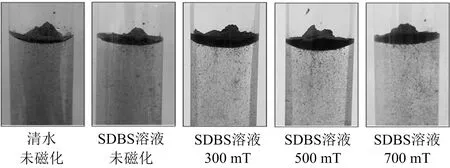

将100 mg煤粉轻轻地堆放于清水与4组质量分数为1.2×10-3mol/L的SDBS溶液表面,其中3组SDBS溶液进行300,500 ,700 mT磁化。使煤粉自然沉入液体中, 分别记录煤粉完全没入液面所需时间, 以沉降过程中的浸润表现、清浊状况和所需时间来评价溶液对粉尘的润湿能力,沉降时间见表4,沉降效果见图9。结果发现:SDBS溶液较清水煤尘沉降时间变化明显,SDBS溶液经300 mT磁化后浸润煤尘效果提升显著,但在500 mT后效果稳定无明显增长。清水时煤尘浸入水中表现松散无明显沉降规律,但在加入SDBS溶剂进行磁化后沉降过程变化呈逐渐清晰的线性轨迹。煤尘沉降实验时间较长,考虑到试剂消磁现象,会与接触角测量实验结果有些许误差。

表3 煤尘沉降时间Table 3 Settlement time of coal dust

图9 煤尘沉降效果Fig.9 Settlement effect of coal dust

3 结论

1)当表面活性剂浓度接近CMC值,润湿能力表现良好。表面活性剂的润湿能力随浓度的升高而增强。当浓度增加到临界胶束浓度后,润湿能力没有显著变化。

2)以临界胶束浓度为衡量基准,活性剂对煤样的润湿能力,阴离子表面活性剂SDBS润湿能力最佳,非离子表面活性剂OP-10润湿能力其次,阳离子表面活性剂DTAC润湿能力最差。

3)磁化后溶液对煤尘润湿能力有显著提升,在磁化强度为300 mT时润湿性变化效果明显,500 mT后变化效果增强但润湿性提升不多并趋于稳定。

4)抑尘剂加磁后煤尘沉降效果显著提升,300 mT磁化降尘效果变化最大,浸润效果清晰均匀,500 mT磁化效果最好,在700 mT时趋于稳定,沉降效果不再提升。

5)对比研究了不同活性剂与磁化强度的协同增效作用,为今后的深入研究奠定基础,但未能在工作面进行实际应用,在实际应用中应加入循环水泵进行往复磁化,提升磁化效果。