播种机气动式下压力控制系统设计与试验

高原源 王 秀 杨 硕 赵学观 窦汉杰 赵春江

(1.中国农业大学信息与电气工程学院, 北京 100083; 2.北京农业智能装备技术研究中心, 北京 100097;3.国家农业信息化工程技术研究中心, 北京 100097)

0 引言

精密播种技术可以在不改变播种密度的前提下,提高播种粒距均匀性和播深一致性,达到节本增效的作用,这也是当前研究的重点[1]。播种深度是种子萌发、出苗及生长发育的关键[2-4],不一致的播种深度会影响出苗整齐度,造成大小苗现象,进而影响产量[5-6]。传统播种深度控制方式是根据经验调整单体四连杆处弹簧预紧力,以达到适宜的对地压力和播种深度。实际作业中,存在地表起伏和残茬覆盖等现象,土壤阻力区间变化较大[7-9],造成作业机具振动,特别是在高速作业时,被动弹簧方式下的单体对地下压力变化波动较大,影响开沟深度和播深稳定性。

由于被动式播种深度控制性能不稳定,国内外学者开始侧重于对主动压力控制方式的研究[10-12]。文献[13]设计了液压式加载仿形深度控制系统,以实现播种机下压力和仿形量的调节;文献[14]设计了一种基于位移传感器的播种开沟深度控制系统,通过控制仿形机构处的液压缸,实现了同步仿形和开沟深度可控;文献[15]则对四连杆处的电液播深调节装置进行了运动仿真和优化,确定相关设计参数;文献[16-17]采用位移传感器和超声波传感器实时测量开沟深度,通过控制液压油缸实现开沟下压力自动控制和开沟深度的监控。上述研究主要通过对播种深度的监测反馈间接控制播种下压力,控制精度有待提高。随着精密播种技术的发展,面向农艺需求的播种环境不仅要求一致的开沟深度,还需要适宜的土壤压实力,对播种下压力的实时监测和控制成为研究重点。文献[18]通过监测镇压轮压力调节覆土轮高度,以改变覆土量,调整播种深度和种上压实度;文献[19-20]则对种沟压实度进行监控,通过安装在限深轮上的压电薄膜传感器监测对地压力,调节四连杆上气囊,以实现单体对地下压力的控制;文献[21]采用轴销传感器采集限深轮对地压力,并通过液压式仿形机构进行调控;美国Precision Planting公司[22]采用压力传感器检测单体限深轮对地压力,以气动或液压方式对仿形四连杆进行控制,从而调整播种下压力。由于压电传感器通用性不高,已有基于平滑滤波的轴销传感器测量方式灵敏度低,且缺乏合适的下压力控制模型,影响了控制系统的响应速度和控制准确性,此外,相比气压驱动,液压方式结构复杂,对拖拉机自身动力和油路要求较高。

本文采用气动式播种下压力控制方式,提出一种基于气囊压力和仿形四连杆倾角的播种下压力控制方法,以实现下压力快速精准控制。基于一阶滤波的轴销传感器下压力监测方式,设计相应的气动式下压力控制系统,以实现播种深度的主动调节和限深轮对地下压力的稳定一致,为实现精密播种作业奠定基础。

1 系统设计

1.1 系统组成

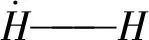

播种机气动式单体下压力控制系统主要由气压驱动装置、仿形四连杆、倾角传感器、轴销下压力传感器、数据采集控制卡(DAQ)和上位机等组成,如图1所示。

图1 系统工作原理图Fig.1 Working principle diagram of system1.横梁 2.仿形四连杆 3.破茬刀 4.开沟器 5.限深轮 6.镇压轮 7.播深调节机构 8.轴销下压力传感器 9.种箱 10.倾角传感器 11.气囊 12.气囊固定座 13.控制箱 14.气罐

作为主动式播种下压力调节机构,气压驱动装置包括气泵、气罐、气囊、温度传感器、气压传感器、电气比例阀等,其中,气囊一端通过固定座与单体横梁固定,另一端通过改装的支架与仿形四连杆固定;气压和温度传感器用于监测气泵工作状态和气罐内部气压,保证装置安全工作;电气比例阀实时控制气囊内部压力,通过气囊形变改变四连杆向下作用力,进而带动单体运动;轴销下压力传感器安装在原有限深块摆动销孔处,用于监测限深轮对地下压力;而四连杆上臂处的倾角传感器则可以实时获取仿形四连杆摆动角度,结合气囊内部气压和轴销传感器信号,通过DAQ传输给上位机,由上位机实时显示气囊气压和实际下压力,并与设定播种下压力进行比较,当两者差值超过设定阈值时,上位机经过计算发送控制指令给DAQ,由DAQ输出控制信号到气压驱动装置,进而改变气囊对地作用力,实现播种下压力稳定控制。

1.2 力学分析

如图1所示,播种单体实际作业时,在仿形四连杆作用下,开沟圆盘刀沿着破茬刀方向切入土壤并开出种沟,两侧的限深轮则始终贴地运动并压实土壤,其中圆盘刀与限深轮相对位置差即为开沟深度。当地面起伏或土壤物化特性改变时,土壤开沟和压实阻力发生变化,造成开沟器(单体)振动和仿形四连杆倾角改变。根据四连杆力矩平衡可知,此时气囊对单体作用下压力

(1)

式中F′——四连杆对单体下压力,N

F——单体对四连杆反作用力,N

FAS——气囊对四连杆作用力,N

L1——四连杆上臂长度,m

L2、L3——力FAS和F力臂长度,m

α——四连杆倾角,(°)

忽略破茬刀和镇压轮竖直方向所受土壤阻力,则单体总的对地下压力为

(2)

式中G——播种单体自身重力,N

Ft——横梁对四连杆牵引力,N

FD——播种下压力,N

由于单体对地下压力主要作用在限深轮和开沟器上,即

FD=FC+FW

(3)

式中FC——地面对开沟器作用力,N

FW——地面对限深轮作用力,N

另一方面,地面对单体反作用力主要来源于两者接触时的形变阻力和土壤变形摩擦力,根据流变学理论,土壤近似为非线性弹性材料,其力学模型可用Kelvin并联模型描述[4]。假设作业过程中单体与地面之间形变量主要来源于土壤,根据式(3),则地面对单体作用力

(4)

式中K1——单体竖直方向的阻力系数,N/m

C——单体竖直方向的运动阻尼系数,N·s/m

H——开沟器相比地表下压深度,m

h——限深轮相比地表下压深度,m

此时,播种深度

Δh=H-h

(5)

其中,模型系数K1和C主要取决于土壤特性,如湿度、粘性、机械组成和土壤比阻等。由式(4)看出,当播种下压力一定时,土壤物化特性变化会带来开沟器和限深轮作用力的重新分配,如开沟器作用力FC增大必然会导致限深轮作用力FW的减小,进而影响开沟深度和压实深度,造成播种深度的变化。换言之,当播种下压力无法满足土壤特性变化带来的开沟压力需求时,限深轮脱离地面,播种深度均匀性将无法保证;反之,超出需求时,限深轮过度压实地表,影响后期种子出苗。结合式(2),当地面起伏或单体自重发生变化时,四连杆角度和单体对地下压力随之改变,土壤开沟和压实作用力发生变化,假设作业土壤特性一致,则同样影响播种深度。

为保证稳定的播种深度和适宜的播种压实力,本系统通过在单体四连杆处安装气囊,对四连杆施加额外力,为单体提供一个竖直方向的补偿力,一方面满足地表残茬覆盖下破茬和开沟需要,保证稳定的开沟深度,另一方面减小开沟器对限深轮作用力的分摊作用,使限深轮和镇压轮始终贴紧并压实土壤,营造一个“上松下实”的种沟环境,减少落种跳动,利于蓄水保墒,保证种子后期发育。

1.3 硬件设计

系统硬件结构如图2所示,主要由气压驱动装置、四连杆倾角传感器、数据采集控制卡等组成。

图2 系统组成Fig.2 System components

1.3.1气压驱动装置

气压驱动装置包括气泵、单向阀、气罐、油液分离器、电气比例阀、气囊以及相应的温度、压力传感器等,如图2所示。其中,气泵作用是产生高压空气,并经单向阀存入气罐中,在电气比例阀的控制下,将一定压力的空气输入气囊。同时,为保证比例阀工作性能,在比例阀与气罐之间装有油液分离器(AFC-2000型,亚德客国际集团),压力范围0.05~0.9 MPa,以过滤气体中的水分。在空压机和气罐后安装温度传感器和压力传感器(CS-PT1100型,西安中星测控有限公司),实时监测气泵作业温度和气压以及气罐内部气压。其中,温度传感器量程0~200℃,精度0.2%(FS),压力传感器量程0~1.0 MPa,测量精度1.0%(FS),两者输出信号均为4~20 mA。当气泵温度或气罐内部气压超过安全范围时,通过控制固态继电器(MGR-1 DD220D60型,美格尔电子有限公司)断开来关闭气泵,保证了装置使用安全性和可靠性,其中继电器最大负载电流60 A,控制电压3~32 V DC。

(1)气泵选型和气罐设计

为保证装置稳定可靠的工作性能,选用深圳市德平国瀚汽车电子科技有限公司的DOWN D444型工业用电动气泵,工作电压12 V DC,工作电流23 A,工作压力为1.5 MPa,工作温度为-40~80℃,长时间作业性能可靠。同时,对气泵进行了充气速度试验以测试气泵启停时间间隔。结果显示,对20 L气罐满负荷充气情况下,充气时间为5.5 min。

气罐设计直径为225 mm,长度580 mm,容积约为23 L,材质为不锈钢。同时在气罐上下对称方向焊接支架,便于固定安装。此外,气泵支架上安装有不锈钢控制箱,内部安装气泵、电气比例阀、信号采集控制模块及相关传感器等部件,实现播种作业过程中相关硬件的防水防尘。

(2)气囊和电气比例阀选型

由装置工作原理可知,通过调节气囊内部气压,进而改变气囊作用力,可实现对播种下压力的控制。其中,气囊作用力公式为

FAS=pA×106

(6)

式中A——气囊端盖面积,m2

p——气囊内部气压,MPa

对气囊而言,气压作用面积即气囊端盖面积,即

A=πd2/4

(7)

式中d——气囊端盖直径,m

由式(6)、(7)可得气囊作用力

FAS=25pπd2×104

(8)

玉米播种作业时,其播种下压力参照文献[23]选取为2 000 N,为此设定单体对地下压力FD=2 000 N,测量空载下播种单体质量约为80 kg,即G=800 N,由式(2)可知,不考虑横梁对四连杆牵引力影响,则四连杆对单体作用力F′约为1 200 N,即在气囊作用下,单体获得额外下压力约为1 200 N。假设四连杆水平,L1=2L2,则FAS≈2F′=2 400 N。经过筛选,最终选用青岛欧美亚橡胶工业有限公司生产的A180型车用气囊,直径74 mm,工作行程为131 mm。由气囊作用力公式(8)计算可知,在0.6 MPa气压作用下,气囊向下作用力为2 580 N,满足设计需求。

参照气罐的最大安全工作压力0.72 MPa,设定本系统工作气压范围为0~0.6 MPa。电气比例阀选用FESTO公司VPPM系列比例阀,其工作气压范围0~1.0 MPa,控制信号4~20 mA,控制精度1%(FS),用于根据给定的气压设定值,按比例调节输出气压。其所配备的集成式压力传感器可检测输出口气压,并将其与设定值进行比较,实现压力的闭环控制,保证输出气压的稳定。

1.3.2倾角传感器

播种作业过程中,仿形四连杆会随着地表起伏而上下波动,造成作用于单体的下压力变化,为建立准确压力控制模型,本文选用深圳维特智能科技有限公司的SINVT-232型高精度电压型倾角传感器,通过将传感器固定在仿形四连杆上臂来测其相对机架水平面摆动角度。传感器支持0~5 V模拟量输出,角度测量范围为-90°~90°,分辨率为0.01°,响应时间为0.01 s。

对倾角传感器进行固定安装,保证传感器在四连杆上浮输出角度为正,下沉输出角度为负。同时,在实际使用之前,需对传感器进行试验标定。通过手动测量四连杆上臂相对机架垂直面夹角,算出四连杆水平倾角,并记录传感器信号输出值。最终建立输出信号值与实际四连杆倾角之间关系模型为

α=36U-70.52

(9)

式中U——倾角传感器输出信号值,V

1.3.3轴销下压力传感器

为保证限深轮下压力的稳定控制,需对限深轮下压力进行实时检测。参照国内外文献可知,基于限深轮压力传感器的测力方式检测可靠、通用性强,如图3所示。

图3 压力传感器安装示意图Fig.3 Force sensor installation diagrams1.机架 2.传感器固定片 3.轴销传感器 4.限深块 5.限深臂 6.限深块

图3中,FW为地面对限深轮作用力,N;F1为限深块对摆臂作用力,N;F′1为摆臂对限深块作用力,其与F1大小相等,方向相反,N;F2为播深调节机构对限深块作用力,N;F3为轴销对限深块作用力,N;F3x、F3y分别为F3在水平和竖直方向分量,N;F′3y为限深块对轴销传感器竖直方向反作用力,其与F3y大小相等,方向相反,N;F4为机架对轴销作用力,N。图3b为轴销传感器安装剖视图,通过传感器固定片将轴销传感器固定在机架上,限制其作业时转动,进而保证竖直方向压力检测准确性。

根据现有播种机结构尺寸,替换限深块摆动销轴为轴销传感器,由轴销传感器竖直方向受力形变量来监测限深块对摆臂作用力,进而获得限深轮对地压力。据前述设定单体对地下压力FD=2 000 N,则限深轮垂直作用力FC最大为2 000 N,参照文献[21]选型公式,考虑一定的安全系数,最终选择蚌埠众城传感器有限公司生产的ZHZX-N18型轴销传感器,量程订制为0~600 kg,精度为0.5%(FS),搭配BSQ-8型压力变送器,可实现0~5 V模拟量输出。

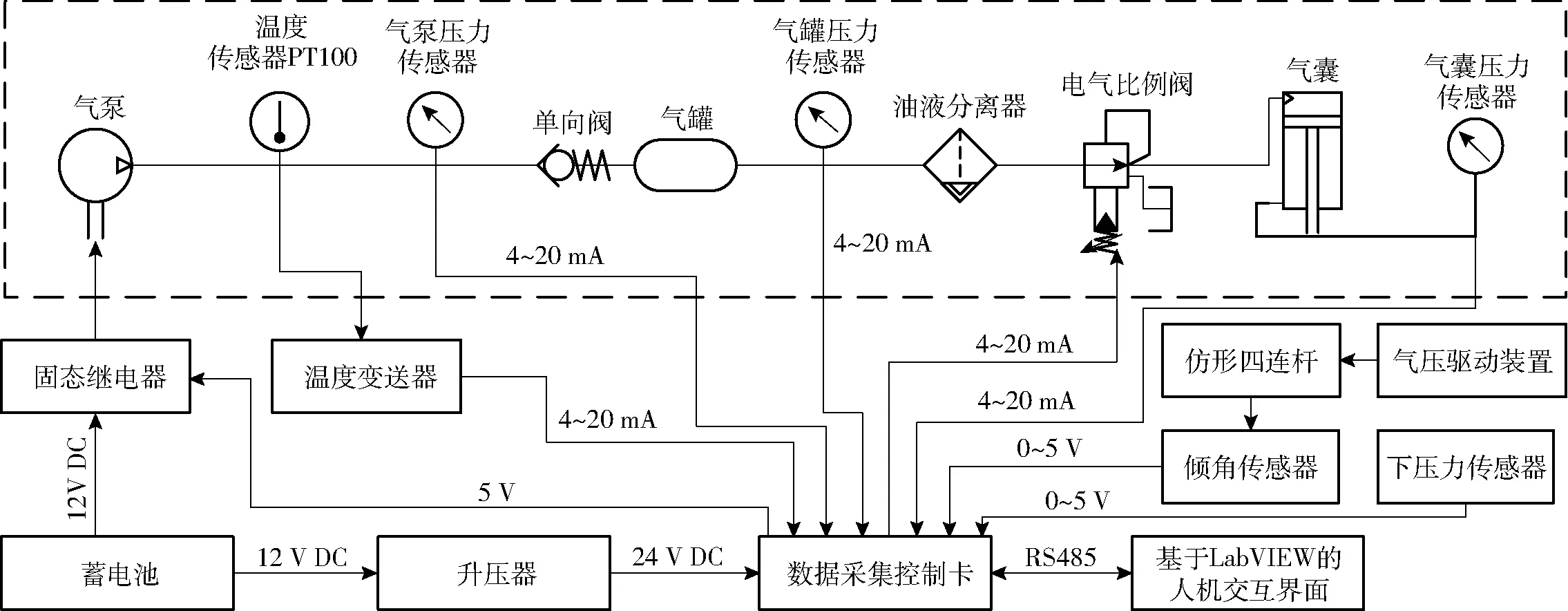

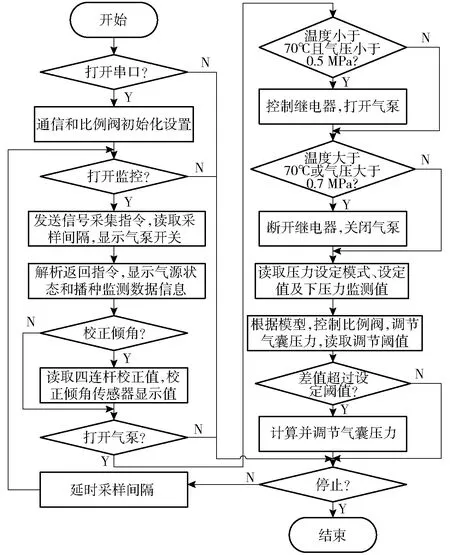

由于轴销传感器与限深块刚性接触,作业中地表变化会带来传感器的碰撞和冲击,造成传感器输出值波动较大,需对输出值进行滤波。文献[21]采用的平滑滤波方式存在灵敏度低问题,影响反馈控制。为此本研究采用一阶低通滤波方式对传感器数据进行处理,公式为

y(n)=ax(n)+(1-a)y(n-1) (0 (10) 式中x(n)——传感器采样值 y(n)——本次滤波输出值 y(n-1)——上次滤波输出值 a——滤波系数 滤波系数越小,滤波结果越平稳,但灵敏度越低。综合考虑灵敏度和平稳度,本文所选滤波系数a=0.7。如图4所示,对前期试验获取传感器原始数据对比处理发现,一阶低通滤波能及时跟进数据变化,且能过滤较大数据波动,满足控制需求。 图4 压力传感器原始数据滤波处理结果Fig.4 Force sensor filtering 建立输出信号值与实际限深轮压力之间关系模型为 FW=845.4u-86.26 (11) 式中u——压力传感器输出信号值,V 1.3.4数据采集控制卡 信号采集控制器选用北京聚英翱翔电子有限公司的JY-DAM0A02型采集控制模块,7~30 V DC宽压供电,通信接口支持RS485的标准Modbus协议。模块支持10路12位分辨率模拟量输入和2路12位分辨率模拟量隔离输出。对本设计而言,由于传感器输出信号的不同,需对采集卡采集控制电路进行隔离变换,为此将现有采集卡10路模拟量输入变换为4路4~20 mA模拟量输入和6路0~5 V模拟量输入,2路模拟量输出变换为1路0~5 V模拟量输出和1路4~20 mA模拟量输出,其中0~5 V输出用于控制固态继电器。本系统主要涉及到控制器的查询和控制指令,其中查询返回指令的字节数根据查询路数而定,默认查询全部10路数据,返回20个字节数据,每2个字节数据代表1路传感器检测值,由于返回值范围为0~65 535,需对数据进行处理,其中传感器检测的实际值等于返回值的0.001倍,如采集到12 000,则实际值12 mA。同理,模拟量的设置输出值等于实际值的100倍,如设置输出为5 V,则在输出数值后写入500。 1.4.1上位机界面设计 上位机界面采用美国国家仪器公司的LabVIEW系统开发软件进行编程开发,播种下压力监控系统界面如图5所示。在设定的采样间隔时间下,采集卡采集气压驱动装置相关传感器信号,包括气泵温度、气泵压力、气罐压力和气囊压力,同时实时监测播种作业过程中倾角传感器监测值和限深轮对地压力。“校准”按钮可实现对单体四连杆倾角检测值的自动校准,以保证田间作业下倾角测量的准确性和下压力控制精度。 图5 播种下压力监控界面Fig.5 Downforce control system interface 在播种下压力设定上,设置两种输入方式,分为“手动”模式和“自动”模式。在手动模式下,软件根据压力调节范围设置为“无压力”、“低压力”、“中压力”和“高压力”4种选项,用户可根据需要选择;在自动模式下,用户可以根据经验输入播种下压力设定值,由软件自动调节。考虑到不同土壤特性影响,作业时可以在手动模式下测试出适宜播种下压力,再切换到自动模式下运行。此外,运用LabVIEW的图表工具可以监测各参数实时值,对历史数据以表格形式导出保存,便于后续分析。“调节阈值”框方便用户根据经验输入调节阈值,根据前期试验默认设置为300 N,即当压力监测值与设定值差值超过设定调节阈值时,软件才启动压力调整,避免作业过程中下压力的频繁调节,影响电气比例阀使用寿命,降低系统运行负荷。 1.4.2控制程序设计 整个程序控制流程如图6所示。 图6 程序控制流程图Fig.6 Flow chart of control program 系统上位机与下位机数据采集卡采用串口通信,默认通信参数为波特率9 600 b/s,8位数据,无校验。对于系统中电气比例阀而言,由于其接收4~20 mA电流控制信号控制比例阀开度,当接收低于4 mA电流信号时,比例阀会报错,需在控制系统启动后,对比例阀输出4 mA信号以进行设备初始化。此外,为降低气泵在未受监控下运行带来的安全隐患,软件设置在只有“系统监控”开关打开的情况下才会显示“气泵开关”按钮,且只有在气泵打开情况下才会进行后续气泵启停控制和压力调节功能,避免因气罐气压不足而无法执行压力调节的情况,保证了装置作业的安全性。 试验装置选用河北中友机电设备有限公司生产的2BFQ-6型气力精密播种机单体,如图7所示。搭建了播种单体压力控制系统试验台,以进行相关的测试试验。为精确测量实际下压力值,在升降架下放置TCS-300型无线便携式电子秤(量程0~300 kg),可实现称量数据的无线传输。 图7 测试试验台Fig.7 Testing bench1.气囊 2.倾角传感器 3.控制箱 4.蓄电池 5.轴销传感器 6.升降架 7.电子秤 2.1.1模型建立 由于系统是通过对气囊的控制来实现对地下压力的改变,为实现下压力的快速准确调节,减少响应时间,有必要建立系统对地压力控制模型。根据上述分析,选用气囊压力和四连杆倾角两个因素进行分析。由于气囊有一定的工作行程,超出后气囊处于拉伸状态,压力作用效果降低,而四连杆摆动角直接影响气囊作用行程,根据气囊行程和文献[24]中地形坡度实际测量,选定四连杆角度测试范围为-6°~6°,实测单体此时上下浮动高度约为120 mm,在气囊作业行程范围内。由于气囊工作压力受限于气罐和气泵组合开关安全气压限制,选定测试范围为0~0.6 MPa。在所选因素各自工作范围内等间距选取7个水平,对应四连杆角度为-6°~6°,气囊气压为0~0.6 MPa,进行两因素不同组合下的全面试验,记录电子秤实际显示值,每组试验重复3次,用于建立气囊作用下压力与气囊气压和四连杆倾角之间关系模型。同时,为保证模型拟合的准确性,在已选定的四连杆倾角和气囊压力因素水平下,实时采集记录四连杆倾角和气囊压力,以及对应的对地下压力。为减小单体自重对控制模型的影响,每次调节四连杆倾角后对电子秤进行去皮操作,以扣除升降架和单体质量,获得限深轮处实际压力。测试数据如表1所示。 表1 试验数据Tab.1 Experimental data 注:fA表示实际气囊作用下压力,N。 为方便数据处理,以及剔除数据量纲,需对气囊压力进行归一化处理,根据电气比例阀量程调节范围为0~1.0 MPa,可对气压进行最小最大值标准化,同理,对四连杆角度进行弧度变换,公式为 (12) 式中x——气囊压力变换值 y——四连杆倾角弧度值,rad 由表1可以看出,同一气囊压力下,四连杆倾角减小,实际播种下压力也逐渐减小,结合式(2),由于四连杆初始倾角逐渐减小造成支架横梁对单体的向上牵引作用逐渐增强,抵消了气囊对四连杆向下的作用,也造成了倾角变化范围的缩小。对本研究而言,为减小限深轮变形对模型拟合的影响,提取表1中四连杆实时倾角和下压力,运用Matlab软件的数据拟合工具箱,选择多项式逼近的拟合方式,建立基于气囊压力和四连杆倾角的气囊播种下压力控制模型。所得模型为 fc=63.07+1 339x-643.8y+7 216xy-11 520y2 (13) 式中fc——播种下压力输出值,N 2.1.2试验验证 为对模型控制准确性进行验证,在前述试验基础上,另设置6种四连杆倾角、6种气囊压力,记录实际下压力和模型预测值,如图8所示,并添加y=x的实际下压力线来观察模型预测相关性。 由图8看出,模型预测下压力均匀分布于y=x直线附近,说明下压力控制误差较小。进一步,统计试验预测误差绝对值最大为88.53 N,预测误差绝对值平均为35.10 N,标准偏差为20.13 N。由图8数据得出,模型预测均方根误差为39.51 N,可以认为模型具有较好的下压力控制准确性。 图8 模型预测相关性分析Fig.8 Correlation analysis of downforce predict value and corresponding actual value 由于播种下压力控制系统的执行部件主要为气囊,其响应特性可以代表系统的控制性能,本文在0.1~0.6 MPa的气压范围内选取6个压力,对气囊进行充气阶跃响应测试。为实时采集气囊内部气压反馈值,综合考虑传感器响应时间限制和数据采集卡反馈速度,最终选择数据采样频率为10 Hz,采样时间为20 s,得到测试结果如图9所示。 图9 气囊控制阶跃响应测试结果Fig.9 Response test of single air-spring 从图9看出,在不同气压设定下,气囊充气响应快速且平稳,较少出现大的振荡,属于衰减振荡型响应,按式(14)、(15)对数据进行处理,得到表2所示响应结果,包括响应超调量(σp)、稳态误差(ess)和调节时间(Ts)。其中,调节时间为达到稳态值5%误差范围内所需时间。超调量和稳态误差计算公式为 (14) ess=y(∞)-pt (15) 式中tp——峰值时间,s y(tp)——峰值,MPa y(∞)——稳态值,MPa pt——目标设定值,MPa 由表2看出,在气压0~0.3 MPa设定范围内,气囊响应调节时间最短,为0.3 s;之后,调节时间随着设定气压增大而增大,当设定气压为0.6 MPa时调节时间最长,为0.7 s。而稳态误差也与设定气压呈正相关,最小为0.002 6 MPa,最大为0.007 9 MPa。相较而言,响应超调量与设定气压值无关,系统最大超调量为4.97%。考虑到实际作业过程中,较少出现0.6 MPa的阶跃调节,大多是在一定范围内微调,本文取不同设定气压下相关参数均值来表征系统控制性能,即平均调节时间0.42 s,平均稳态误差为0.005 2 MPa,平均超调量为3.83%。为保证系统程序控制的稳定性,最终选取0.5 s为播种下压力控制系统采样间隔时间,并在程序中设置500 ms为默认值。 2.3.1试验条件 为测试系统在不同作业速度下播种深度控制性能,于2019年4月在河北省石家庄市赵县赵州镇南姚家庄村光辉农业机械服务专业合作社(116°16′E,39°56′N)进行田间试验。试验地块长180 m,宽20 m,土壤机械组成(参考国际制土壤质地分类标准)为黏粒占3.0%、粉粒占62%、沙粒占35%。由于黄淮海地区玉米高产栽培农艺要求播种深度为5~6 cm,墒情较好粘土地一般为4~5 cm[21],本试验设定播种深度为5.0 cm,并采用五点取样法测得试验区域地表下5 cm土壤温度23.32℃,相对湿度为22.01%(RS-ECH-I20型温湿度计测量,山东仁科测控技术有限公司),10 cm下土壤坚实度为5.5 kg/cm2(TJSD-750-IV型土壤紧实度仪测量,浙江托普云农科技股份有限公司)。如图10所示,在现有加装系统的播种单体基础上,增加原有机械式调节单体,行距60 cm,以测试不同下压力调节方式下播种深度控制性能。将两行单体通过横梁固定在拖拉机三点悬挂上,保持三点悬挂处于浮动状态。考虑到气囊反作用力会改变横梁高度,进而影响实际作用力,试验时在横梁两侧各增加负载约70 kg。 图10 田间试验Fig.10 Field test of control system1.机械控制单体 2.钢直尺 3.测深挡板 4.主动控制单体 5.气压驱动装置 6.车载计算机 将所选试验地块均分为3个区块,采用不同车速(6、8、10 km/h)进行田间作业。实际作业时,使用拖拉机GPS测速,控制车速处于5~7 km/h、7~9 km/h和9~11 km/h 3个区间内。同时,为保证测区内拖拉机速度稳定,在试验区域前后预留出了足够距离供拖拉机加减速。 为简化试验,没有进行播种作业,以开沟深度等效评价播种深度控制效果,以限深轮与地表接触压实面距沟底高度为开沟深度,试验前调校预设开沟深度为50 mm,同时拆除覆土轮以减小覆土作业,便于开沟深度测量。待机具作业后,在试验区域内间隔1 m,总长100 m范围内进行不同调节方式和速度下深度测量,为减小种沟两侧地表高度差异带来的测量误差,选取种沟中心高度作为播种深度,方式如图10所示。根据农业行业标准NY/T 1768—2009《免耕播种机质量评价技术规范》中合格播种深度(h±10) mm的判定标准,设定本试验40~60 mm为合格播种深度。各参数计算公式为 (16) (17) (18) (19) 式中η——播种深度合格率,% n——播种深度合格数 N——播种深度测量点总数 hi——播种深度测量值,mm Sh——播种深度标准差,mm Vh——播种深度变异系数,% 2.3.2结果分析 测量播种深度数据如图11所示。提取图中8、10 km/h速度虚线框之外数据,加上6 km/h下播种深度数据,分析结果如表3所示。 图11 不同下压力调节方式和速度下播种深度Fig.11 Sowing depth with different downforce control modes at different speeds 从表3可以看出,不同车速作业下,主动调节方式的播种深度平均值相差不大,与设定播种深度最大误差出现在10 km/h车速下,为0.42 mm。与之相比,机械调节方式下播种深度平均值最大误差为4.48 mm,参照播种深度合格率可以看出,主动调节方式下播种深度稳定性较好,合格率变化较小,不小于98.91%,而机械调节方式下,播种深度合格率随车速升高有逐渐降低趋势,其中最小合格率出现在车速10 km/h处,仅为86.96%。由播种深度标准差和变异系数看出,主动调节方式下,10 km/h作业时播种深度数值波动较大,此时标准差为3.46 mm,变异系数为6.97%。机械调节方式下,车速增加带来标准差和变异系数的增大,最大标准差为6.70 mm,变异系数为13.07%,即播种深度稳定一致性降低,而在低速(6 km/h)情况下,不同调节方式区别较小,且机械调节下播种深度稳定性效果甚至优于主动调节方式。然而,从6~10 km/h车速范围来看,主动调节方式下的播种深度各个参数均相对稳定,差异较小,体现了气动下压力调节方式对播种深度稳定一致性调节的较优性能,实现了系统的设计目的。 表3 田间试验测试结果Tab.3 Field test results 对图11虚线框数据进行分析发现,在8、10 km/h车速下,机械调节和主动调节方式分别出现了一段差异较大的播种深度数据,其显著低于前后测量数据。对照查看试验场地发现,拖拉机作业转向造成地头一段距离内地表为轮胎所压,土壤紧实度增加,当单体开沟圆盘作业通过时,设定播种下压力无法提供更大开沟深度,造成播种深度减小,如图12a所示。此外,在10 km/h车速下发现,存在异常播种深度峰值,最高达79 mm,异常数据的出现是由于沟底紧实度小,存在土壤缝隙,造成播种深度测量值的增大(图12b)。由此看出,播种作业过程中,拖拉机轮胎轨迹对播种深度合格率影响较大,实际工作时,应尽量将单体安装布置在轮胎轨迹以外,以减小轮胎压痕对播种深度的影响。 图12 田间播种深度测量Fig.12 Sowing depth measurement (1)采用气动式播种下压力控制方式,提出一种基于气囊压力和仿形四连杆倾角的播种下压力控制方法,采用一阶滤波算法实现轴销传感器数据较优滤波,设计了相应的气动式下压力监控系统。 (2)使用搭建的播种下压力控制试验平台,在不同气囊压力和四连杆倾角设置下,记录气囊作用下压力,建立了压力控制模型,模型校正系数为0.974 3,均方根误差为49.41 N,预测均方根误差为39.51 N,说明基于所提方法建立的模型具有较高的播种下压力控制准确性;气囊响应测试表明,在0.1~0.6 MPa压力设定下,气囊充气阶跃响应平均超调量3.83%,平均稳态误差0.005 2 MPa,平均调节时间0.42 s,满足作业需求。 (3)田间性能测试结果表明,在6~10 km/h作业速度范围内,气动下压力调节方式对播种深度具有稳定可靠的控制性能,系统播种深度合格率不小于98.91%,特别在高速时,其播种深度标准差为3.46 mm,变异系数为6.97%,显著优于被动弹簧式下压力调节方式。此外,研究了车轮压痕对播种深度的影响,为播种机单体的安装布局提供参考,为实现精密播种作业奠定了基础。

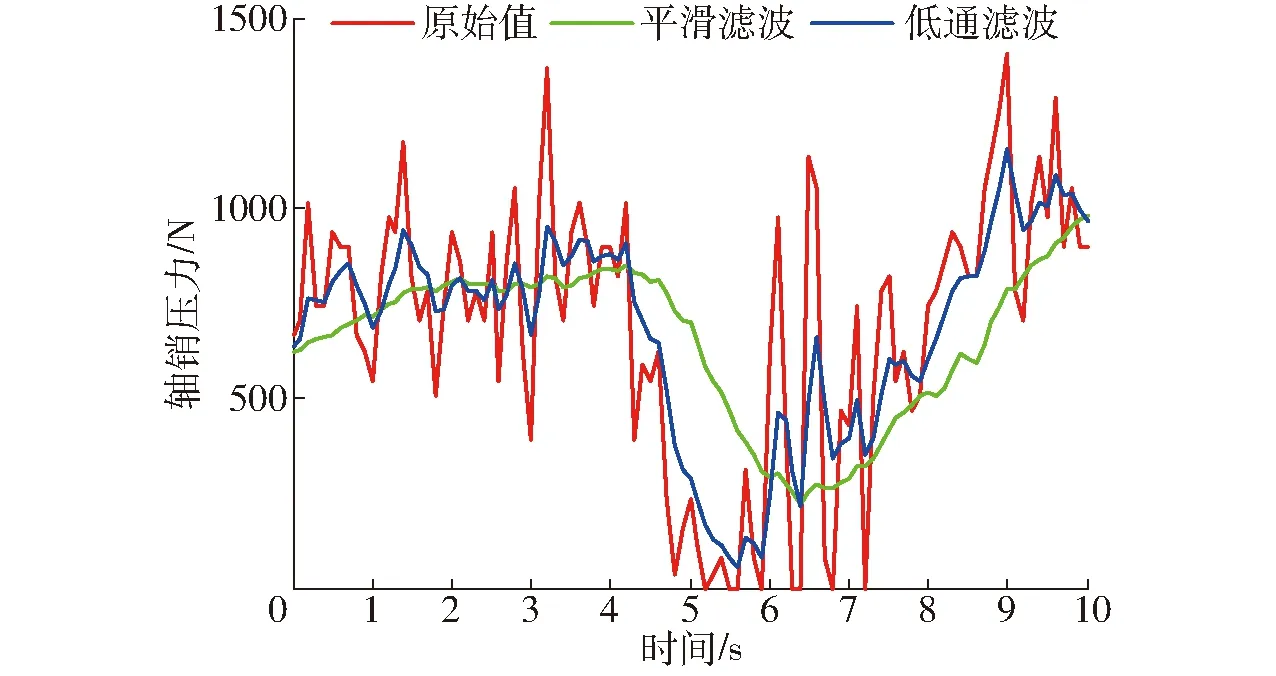

1.4 软件设计

2 试验与结果分析

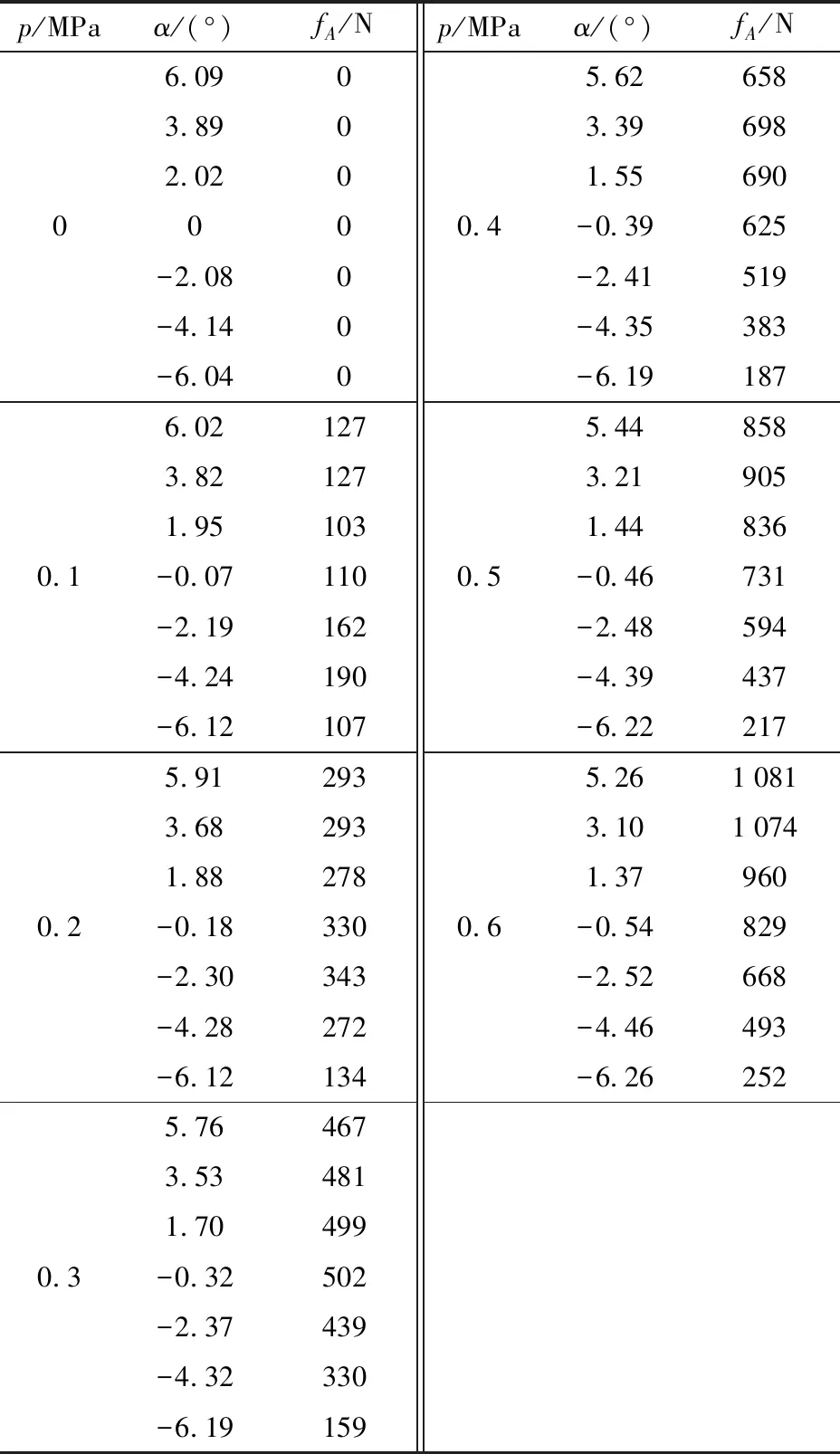

2.1 模型建立和验证

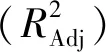

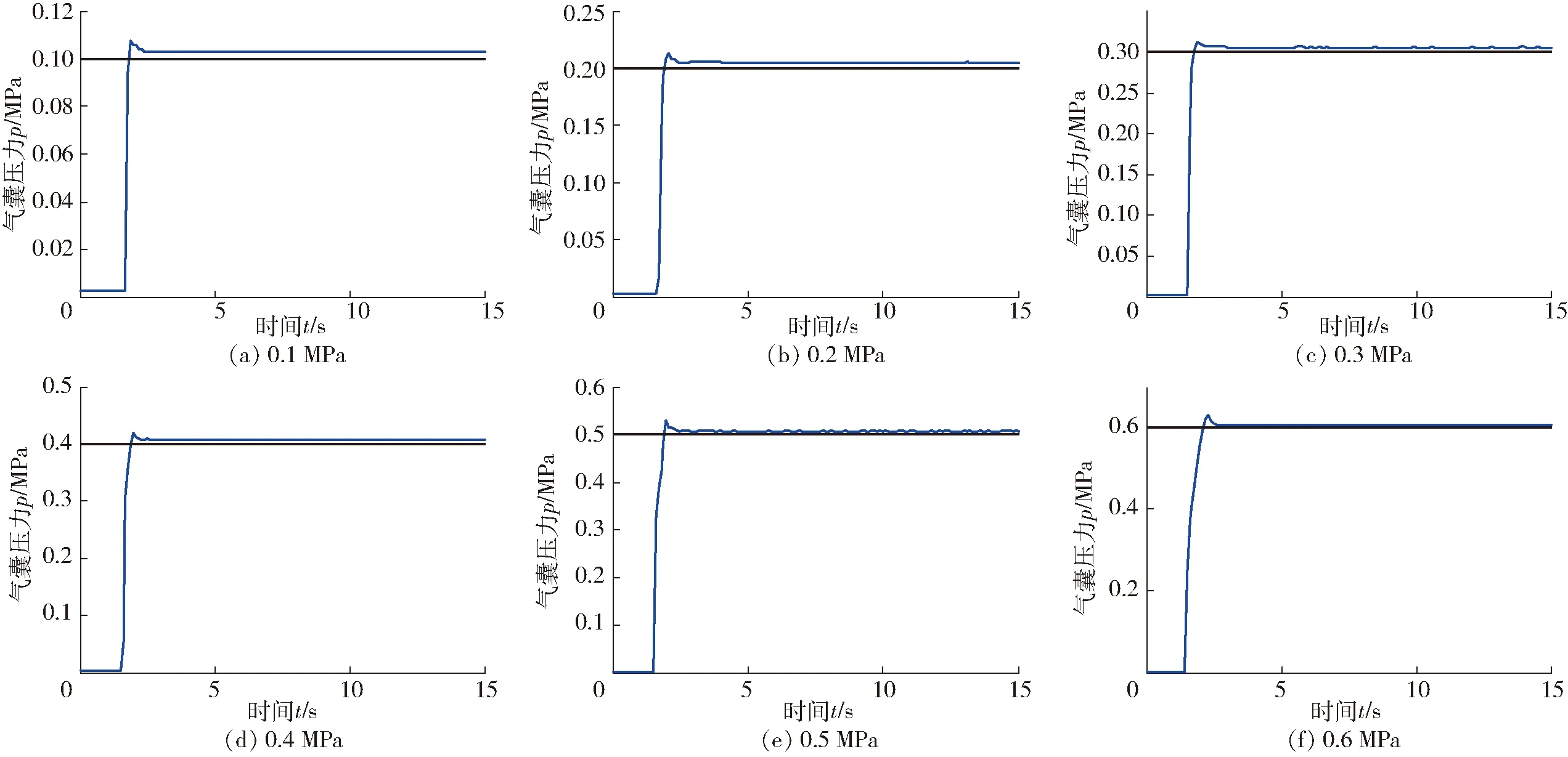

2.2 控制响应测试

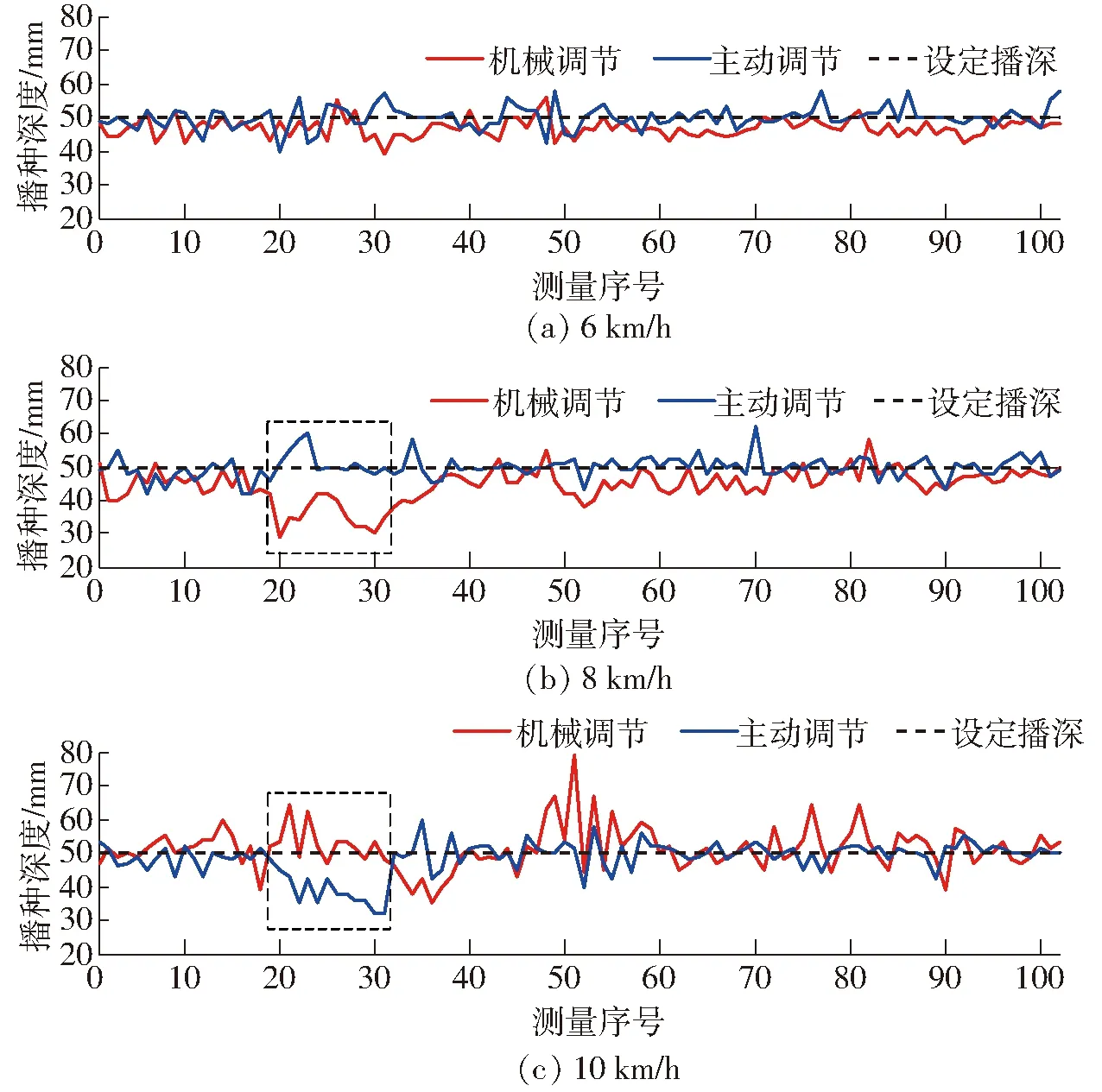

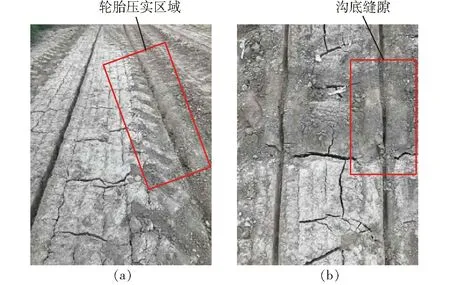

2.3 田间试验

3 结论