小断面引水隧洞衬砌裂缝成因分析及处理方法

聂彦春,朱建文

(1.山西省中部引黄工程建设管理局,山西 太原 030002;2.山西中部引黄水务开发有限公司,山西 太原 030002)

0 前言

在隧道施工过程中,混凝土衬砌产生的裂缝是不可逆的,特别是有抗渗要求的隧道工程,不仅影响混凝土的抗渗性,引起钢筋的锈蚀减小混凝土的耐久性,同时处理起来耗费大量的人力、物力和财力,还会耽误工期。因此,必须采取有效的工艺措施来控制和建设混凝土中裂缝的数量和宽度[1~7]。本文以山西省中部引黄工程施工25 标引水隧洞为例,及时准确地判断裂缝产生的原因,根据施工经验分析了产生裂缝的原因,提出了相应的处理方法。

1 工程概况

引水隧洞是输水工程的重要组成部分。山西省中部引黄工程25 标引水隧洞位于山西省吕梁市石楼县境内,隧洞施工总长29.13 km,其中引水主洞长22.81 km,支洞与主洞均为城门形断面,支洞净宽3.65 m,净高3.2 m;主洞净宽2.5 m,净高3.24 m。其中,17#隧洞工程施工支洞长605 m,坡度43.71%,混凝土运输方式为有轨运输,围岩岩性为三叠系中统二马营组上段(T2er2)砂岩与泥岩互层,主要为IV 类围岩。依据设计图纸,洞身衬砌混凝土强度等级为C25,岩洞段抗渗等级为W6,抗冻等级为F50,Ⅳ类围岩纵向钢筋为Ф10@200,环向钢筋为Ф16@200 和Ф18@200,钢筋混凝土保护层厚度35 mm,混凝土浇筑段12 m 一个仓位。鉴于该隧洞纵坡较大,二衬施工时,混凝土运输采用绞车运送干料至支洞与主动的交叉口,在交叉口加水拌制后,罐车运送到施工部位。

2 裂缝情况

2.1 裂缝分布形式

17#隧洞衬砌混凝土裂缝一般在混凝土浇筑完成后7 天左右产生,开裂部位一般在侧墙靠近底板位置,随着时间的推移,裂缝逐渐往顶部延伸,在30 天左右混凝土裂缝呈环状分布。裂缝发展形式见图1、图2。

图1 侧墙裂缝

图2 顶拱裂缝

2.2 裂缝观测情况

在发现裂缝后,采用裂缝测缝仪对裂缝宽度和深度进行了观测。裂缝深度基本在2 cm~5 cm 之间,最大深度约9 cm,裂缝宽度基本在0.15 mm~0.5 mm 之间,最大1 mm 属于表层裂缝。选取的部分裂缝观测统计见表1。

表1 裂缝观测统计表

3 原因分析

3.1 混凝土水化热影响分析

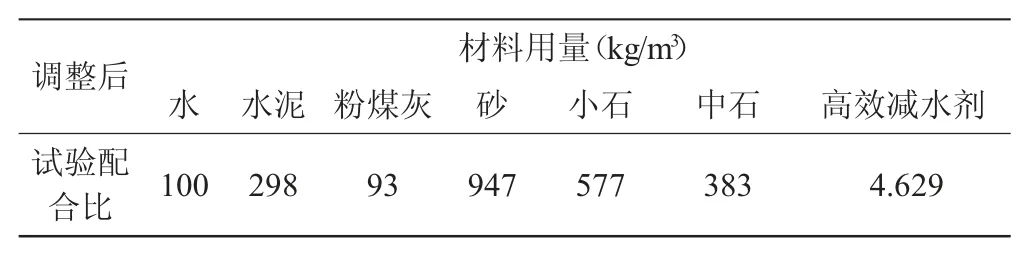

该隧洞前期施工过程中受减水剂厂家影响,减水剂一直无法达到要求,具体表现为现场拌制的混凝土板结,造成堵管。在实际施工生产所用的配合比未添加减水剂,为保持水胶比不变,采用增加水泥用量的方法拌制,胶凝材料用量较多,浇筑后混凝土内部温度较高,形成裂缝。配合比情况见表2。

表2 衬砌混凝土配合比表

已浇筑的混凝土在衬砌施工完成7 日后现场发现边墙逐渐产生裂缝,并随着时间推移裂缝往隧洞顶拱发展,20 个工作日左右形成环向裂缝。裂缝出现后,实验室人员通过多次试拌以及外加剂厂家调整外加剂等方式最终现场试拌成功。具体配合比见表3。

表3 衬砌混凝土配合比表

试拌成功后,调整配合比后水泥用量为298 kg,现场混凝土标养试块强度基本在35 MPa 左右。调整后现场浇筑的混凝土裂缝出现频率明显降低。同时为验证混凝土浇筑后水化热情况,施工单位购置了电子温度仪对混凝土内部温度进行检测。埋设位置为混凝土同桩号距岩面5 cm 一个,外层钢筋处埋设一个,每仓埋设两组。检测发现内外温差基本稳定,多数在10℃~15℃之间,最大温差16℃。根据测试结果分析,现用配合比混凝土内部温差不大,温度引起混凝土产生裂缝的可能性较小。

3.2 内外约束条件影响分析

混凝土温升产生的水化热而形成中心温度较高,热膨胀大,在中心区产生压应力,在表面产生拉应力。若拉应力超过混凝土的抗拉强度,混凝土将会产生裂缝。但从目前测试温度来分析,混凝土温升不足以形成如此大的表面拉应力。

3.3 外界温度变化因素影响分析

浇筑的混凝土在主洞内,洞内基本恒温,经检测洞内温度基本在17℃~18℃,不受外界温度条件变化影响。

3.4 混凝土收缩变形影响分析

混凝土中80%的水分要蒸发,只有约20%的水分是水泥硬化所必需的。而最初的30%的自由水分几乎不引起收缩,随着混凝土的陆续干燥而使20%的吸附水逸出,就会出现干燥收缩,而表面干燥收缩快,中心干燥收缩慢。由于表面的干缩受到中心部位混凝土的约束,因而会在表面产生拉应力并导致裂缝。

前期混凝土未添加减水剂,每方混凝土用水量为245 kg左右,目前调整后的每方混凝土用水量约为165 kg,用水量减少约80 kg/m3。

按上述理论,20%的水分蒸发会引起混凝土收缩,主洞每仓浇筑混凝土约60 m3,原配合比水分蒸发量=60×0.245×20%=2.94 t,现配合比水分蒸发量=60×0.165×20%=1.98 t。目前配合比中水分蒸发量减少近1 t,收缩量明显减少,混凝土收缩应是形成裂缝的不可排除的原因。

3.5 沉陷变形影响分析

该隧洞在一次开挖过程中即对引水主洞底板浇筑了C15混凝土垫层,在整个一次开挖支护过程中经过车辆碾压,基础面较稳定,承载力较强,出现沉降变形的可能性较小。

3.6 台车长度影响分析

该隧洞引水主洞衬砌台车长度全部为12 m,经咨询,台车长度有可能是形成裂缝的原因。为此,施工单位在17#主洞上下游各做了一仓9 m 的试验仓,经观察,在龄期达到10 天左右,仍然出现裂缝。同时,参观其他标段的施工情况,同样为12 m 长的仓位,裂缝出现的频率均较低,基本排除台车长度对裂缝的影响。

3.7 结构受力影响分析

设计图纸中衬砌混凝土的纵向分布筋为Φ10 光圆钢筋,经咨询,侧墙和顶拱会出现拉应力,钢筋拉应力不足会出现裂缝。为此,施工单位在17#主洞进行了试验,在两仓中将侧墙和顶拱的Φ10 光圆钢筋改为Φ12 的螺纹钢筋,试验后观察仍然出现裂缝。故侧墙和顶拱拉应力原因基本可以排除。

3.8 原材料影响分析

衬砌混凝土施工中所使用的是细骨料为人工砂,且细度模数在3.0 左右,为粗砂,可能是形成裂缝的原因。为此,试验人员对砂进行了调整,并进行了试验。将黄河砂和人工砂混合,混合后的砂细度模数经试验室检测为2.46,符合中砂要求,现场浇筑7 天后发现混合砂浇筑的仓位裂缝较人工砂有增加趋势。

4 预防措施

在发现衬砌混凝土出现环向裂缝后,建设单位组织监理、施工单位项立即采取措施。首要措施是调整混凝土配合比(减少胶凝材料用量),水泥用量由原来的318 kg/m3,调整为298 kg/m3,调整后现场浇筑的混凝土裂缝出现频率明显降低,但并未彻底消除。之后重新选择符合要求的减水剂并严格控制掺配比例,延长拆模时间、加强养护,对于隧洞已贯通,洞内风力较大,使混凝土表面水分蒸发较快可能产生干缩裂缝情况,洞内加设了门帘。采用了上述措施以后,肉眼可见裂缝已基本得到消除。

5 裂缝处理方法

为进一步提供结构的整体性和安全性,本工程裂缝处理在回填灌浆结束后采用化学灌浆技术措施对裂缝进行处理。在回填灌浆过程中,发现个别裂缝处有水泥浆液流出,经检测发现该裂缝属于贯穿性裂缝。通过各参建单位认真分析研究、对比南水北调等经验性成果并及时组织召开专家会,对该隧洞不同裂缝制定了不同的处理办法,取得了较好的效果。

5.1 裂缝处理

(1)缝宽≤0.2 mm 裂缝(无水)处理

对于缝宽≤0.2 mm 的无水裂缝,主要采用低粘度环氧树脂浆液作为进行涂刷封闭,封闭宽度为10 cm。该材料对混凝土等材质具有良好的粘接性,可在连续伸缩、振动及温度变化下保持良好的气密性和防水性,施工工艺简单,耐久性好,且无毒污染,适用于大多数衬砌裂缝的修补。

(2)缝宽>0.2 mm 裂缝及缝宽≤0.2 mm 的有水裂缝处理

对于缝宽>0.2 mm 裂缝及缝宽≤0.2 mm 的有水裂缝,打磨后,采用聚氨酯进行灌浆,灌浆后,采用低粘度环氧树脂浆液涂刷封闭,封闭宽度为10 cm。

(3)对于特殊的裂缝:如宽度大于0.2 mm 且出水量较大的有水裂缝,在聚氨酯灌浆完毕后,采用聚脲材料进行表面封闭,封闭宽度为10 cm。

5.2 灌浆步骤

灌浆施工操作步骤:清理裂缝→固定灌浆咀→封闭裂缝→配置浆液→灌浆

为了保证封缝质量,应清除裂缝周围的析出物及其他残留物,裂缝两边各5 cm 内的混凝土表面,打磨出均匀的新鲜面。

裂缝宽度在0.5 mm 以上,设置灌浆咀的距离应在0.5 m左右;裂缝宽度在0.4 mm~0.5 mm,灌浆孔距0.4 m 左右;裂缝宽度在0.3 mm~0.4 mm,灌浆孔距0.3 m 左右;裂缝宽度在0.3 mm 以下,灌浆孔距0.2 m 左右。

灌浆嘴固定在钻好的灌浆孔位置并采用骑缝的方式安装灌浆咀,裂缝尖灭处及断开、分岔部位应加密。

对于不渗水的干燥缝:首先用环氧腻子均匀封缝,然后使用结构胶将裂缝两边各2.0 cm 范围内的表面涂2.0 mm~5.0 mm厚做第二道密封层,以确保灌浆时裂缝中的浆液不会泻漏。对于潮湿缝:首先用堵漏剂堵水,待干燥后,在裂缝两边各2.0 cm 宽的范围用结构胶涂2.0 mm~5.0 mm厚做为保护层,确保裂缝不漏浆。

按由下而上的顺序进行灌浆。灌浆过程中,应保持工作压力在0.1 MPa~0.3 MPa,当灌到最后一个灌浆嘴时,应适当加大压力迸浆。迸浆期间应观察是否还在进浆,灌浆结束标准以不吸浆为原则,如果吸浆率小于0.01 L/min,应维持至少10 min,可做为结束标准,停止灌浆。

6 结论

隧道工程施工过程中,衬砌混凝土出现裂缝是一种较为普遍的现象,一旦二衬混凝土出现裂缝,就必须对裂缝进行及时、仔细、认真的观测,以具体的观测数据,通过理论分析,判断二衬混凝土裂缝的原因并进一步研究制定预防措施及处理办法。本文通过对中部引黄工程衬砌施工中可能产生裂缝的原因逐一研究发现,水泥用量的增加以及隧洞贯通后洞内风力较大,混凝土表面水分蒸发较快是导致该工程混凝土产生裂缝的主要原因。针对混凝土裂缝产生原因,施工单位根据施工经验提出了裂缝的预防和处理方法,及时有效的解决了裂缝问题,可为同类工程施工提供参考和借鉴。